Metallurgical Engineering

Vol.02 No.03(2015), Article ID:16041,7

pages

10.12677/MEng.2015.23022

Study on Leaching of Dust of Copper Flash Smelting Furnace

Yan Wen

Tong Ling Nonferrous Metals Group Holding Co., Ltd., Tongling Anhui

Email: weny@jgty.net

Received: Aug. 20th, 2015; accepted: Sep. 10th, 2015; published: Sep. 16th, 2015

Copyright © 2015 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The influence of initial concentration of sulfuric acid, leaching temperature, leaching time and liquid-solid ratio on the dust of the flash smelting furnace was investigated. And the structure of the dust of the flash smelting furnace and leaching slag was characterized by X-ray diffraction (XRD). Results showed that the chemical forms of copper in the dust of the flash smelting furnace are mainly copper sulfate and copper ferrite. The copper sulfate is water-soluble, while the copper ferrite is difficult to leach even under high concentration of acid and high temperature. What’s more, it is found that the initial concentration of sulfuric acid, leaching temperature and leaching time have limited influence on the leaching efficiency of copper, iron, arsenic and zinc.

Keywords:Dust of Flash Smelting Furnace, Sulphating Leaching, Cu, Fe, As

铜闪速熔炼烟灰浸出试验研究

文燕

铜陵有色金属集团股份有限公司,安徽 铜陵

Email: weny@jgty.net

收稿日期:2015年8月20日;录用日期:2015年9月10日;发布日期:2015年9月16日

摘 要

考察了初始硫酸浓度、浸出温度、浸出时间、液固质量比等条件对闪速熔炼烟灰酸浸出的影响,采用全自动多晶X衍射仪对闪速熔炼烟灰以及浸出渣样品进行XRD测试。结果表明,闪速熔炼烟灰中的铜主要以硫酸铜和铁酸铜形态存在,闪速熔炼烟灰中以硫酸铜形态存在的铜可以水浸出,而以铁酸铜形态存在的铜采用高温高酸也难以浸出。浸出条件如初始硫酸浓度、浸出温度、浸出时间等的变化对铜、铁、砷、锌等有价金属浸出率影响均较小。

关键词 :闪速熔炼烟灰,硫酸浸出,铜,铁,砷

1. 引言

铜闪速熔炼过程中,因其熔炼速度快和强度高,所产生的烟尘量也大。烟尘中除含有铜铅锌铋等有价金属外,还含有害成分砷。目前烟尘大多直接返回配料,以致恶化炉况、降低炉子的处理能力,而且炉料中的As、Sb、Bi、Pb、Zn等循环积累,致使电解液净化操作任务严重加大,再则砷量增高,影响硫酸产品质量,缩短制酸触媒的使用寿命,影响SO2的转化率。为此,国内外对铜熔炼烟尘进行单独处理。美国矿务局[1] 对从炼铜厂和炼铅厂的含砷烟尘进行了生产三氧化二砷的研究。日本的小坂冶炼厂[2] 用H2SO4浸出闪速炉电收尘烟尘,使得可溶性Cu、Fe、Zn、Cd、As与Pb分离,Pb转变为PbSO4沉淀,Ag、Au、Sb和Bi亦进入沉淀,过滤干燥后送炼铅厂处理。刘俊峰[3] 也采用稀硫酸对烟尘中的锌、铜浸出研究。

吴军等人[4] 采用硫酸化焙烧铜熔炼烟尘,再采用酸浸出进行了研究。张恩玉等人[5] 采用碳酸铵溶液处理含铜烟灰,铜浸出率可达到85%左右;铅、铋、金、银等有价金属进一步富集,可在炼铅系统进一步回收。

本文采用水和硫酸对闪速熔炼烟灰进行浸出处理,考察了初始硫酸浓度、浸出温度、浸出时间、液固质量比等条件对闪速熔炼烟灰酸浸出的影响,并采用全自动多晶X衍射仪对闪速熔炼烟灰以及浸出渣样品进行XRD测试。

2. 试验研究方法

2.1. 原料成分

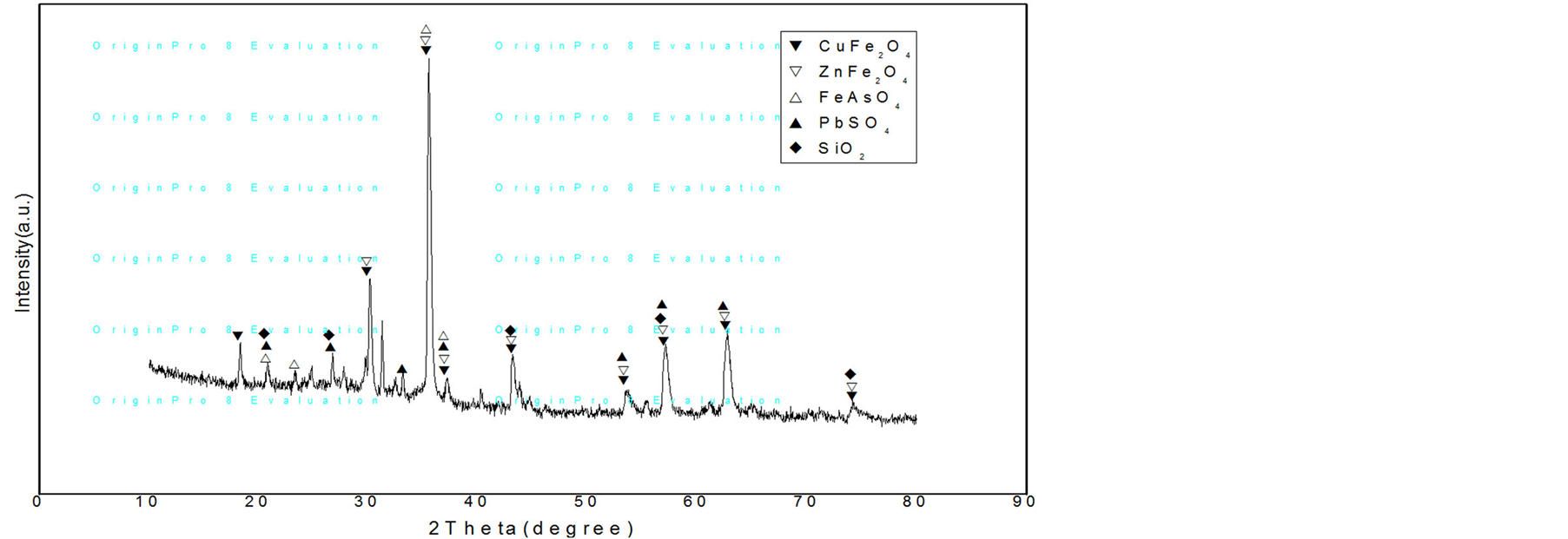

表1为铜冶炼烟灰成分。图1是铜冶炼烟灰的XRD图。从表1和图1可以看出,铜冶炼烟灰主要有硫酸铜、铁酸铜、硫酸铅、铁酸锌和砷酸铁等组成。其物相组成与A. Morales [6] 所报道的物相组成相吻合。

2.2. 试验过程

称取一定量的闪速熔炼烟灰于烧杯中,加入一定浓度为的硫酸溶液,在一定温度的恒温水浴中进行搅拌浸出反应,经一定时间的浸出反应,过滤浸出液,浸出渣经洗涤后干燥、称重,计算浸出渣率。并分别对浸出液和浸出渣进行分析测试。

2.3. 分析方法

采用ICP质谱仪分析浸出液中铜、铁、砷等元素含量。采用X射线能谱仪(EDS)分析固体物的化学

元素组成。采用日本Rigaku公司D/max 2550 PC型全自动多晶X衍射仪对样品进行XRD测试。

3. 试验结果与讨论

3.1. 水浸出试验

图2为水浸液固比对浸出渣率的影响。从图2可以看出,水浸液固比对铜烟灰的浸出渣率影响不大,浸出渣率均在38%左右。

表2为液固比1:7情况下水浸渣成分。从表2可以看出,水浸渣的主要成分为铁、铜、砷和硅。并含一定量的铅、锌和铋。根据渣重,可计算出铜浸出率约为77.09%,说明烟灰中的铜77.09%以硫酸铜形式存在。

Table 1. Copper smelting dust

表1. 铜冶炼烟灰成分

Figure 1. Copper smelting XRD

图1. 铜冶炼烟灰的XRD图

Figure 2. Effect of water extract of solid ratio on leaching residue rate

图2. 水浸液固比对浸出渣率的影响

图3是铜冶炼烟灰水浸渣的XRD图。从表2和图3可以看出,铜冶炼烟灰水浸出后主要有铁酸铜、硫酸铅、二氧化硅、铁酸锌和砷酸铁等组成。

3.2. 酸浸出

3.2.1. 硫酸初始浓度影响

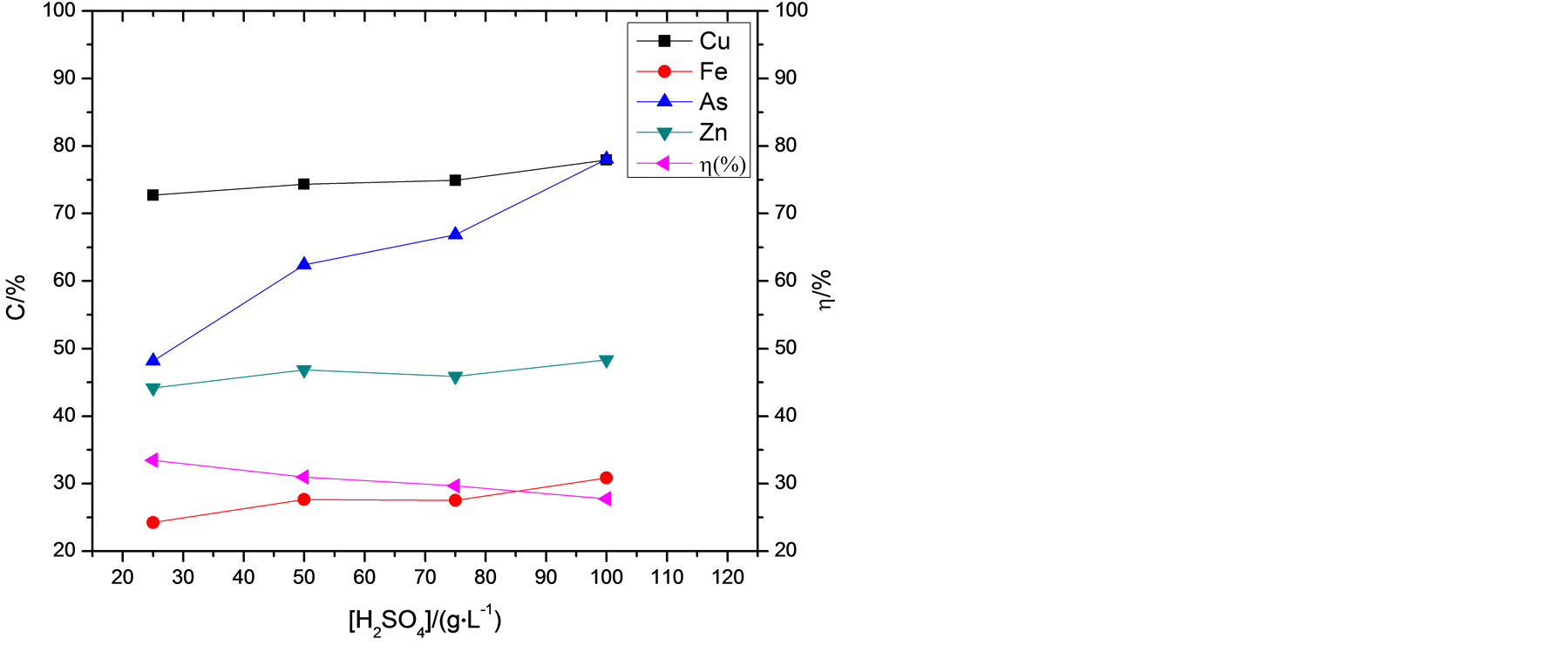

图4为硫酸初始浓度对浸出率和渣率的影响。从图4可以看出,酸浸时酸浓度对铜浸出率影响不大。硫酸初始浓度从25 g/L增加至100 g/L,铜浸出率增加幅度较小。同样地烟灰中的铁和锌浸出率随硫酸初始浓度增加变化也较小。这一现象可以说明烟灰中铁酸铜在该试验条件下浸出率较低。而烟灰中的砷浸出率随硫酸初始浓度增加有较大提高,但其渣率随硫酸初始浓度的增大,下降幅度较小。

表3为不同起始硫酸浓度下浸出浸渣成分。从表3可以看出,酸浸渣的主要成分还是铁、铜、硅和

Table 2. Water leaching residues (1:7)

表2. 水浸渣成分(液固比1:7)

Figure 3. XRD diagram of copper smelting slag in ash and water

图3. 铜冶炼烟灰水浸渣的XRD图

Figure 4. The influence of initial concentration of sulfuric acid on the leaching rate and slag rate

图4. 硫酸初始浓度对浸出率和渣率的影响

砷。其中铜、硅、铅和锌的含量变化较小,说明酸浸出时起始硫酸浓度对铜、硅、铅和锌浸出率影响不大。计算酸浸渣铜铁摩尔比可以推理出铜和铁以铁酸铜形态存在,也即铁酸铜在高酸条件下也难以浸出。浸出渣中的锌可能以铁酸锌形态存在,在高酸条件下也难以浸出,有可能以类质同象存在于铁酸铜晶体中。浸出渣中的铅以硫酸铅形式存在,而硅以二氧化硅形式存在,故在酸性条件下也难以浸出。

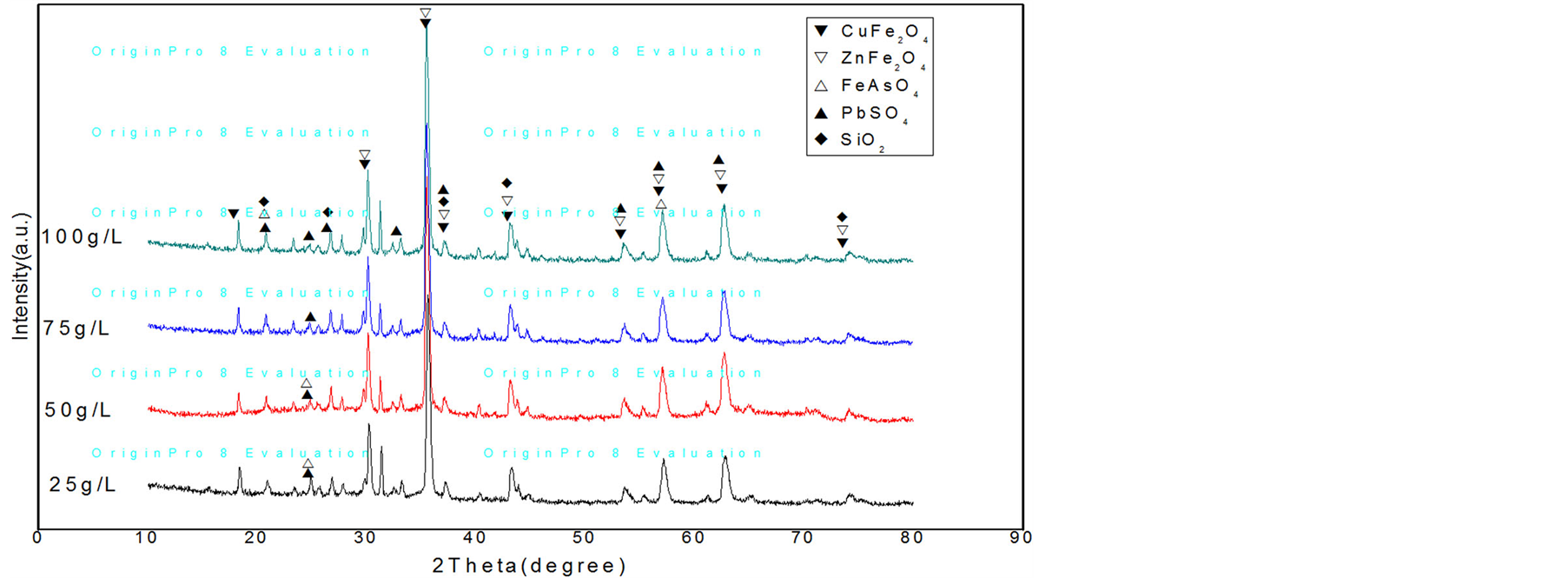

图5是不同初始硫酸浓度下铜冶炼烟灰浸出渣的XRD图。从表3和图5可以看出,铜冶炼烟灰酸浸出后主要有铁酸铜、硫酸铅、二氧化硅和砷酸铁等组成。进一步说明铁酸铜和砷酸铁在试验酸度范围内难以浸出。

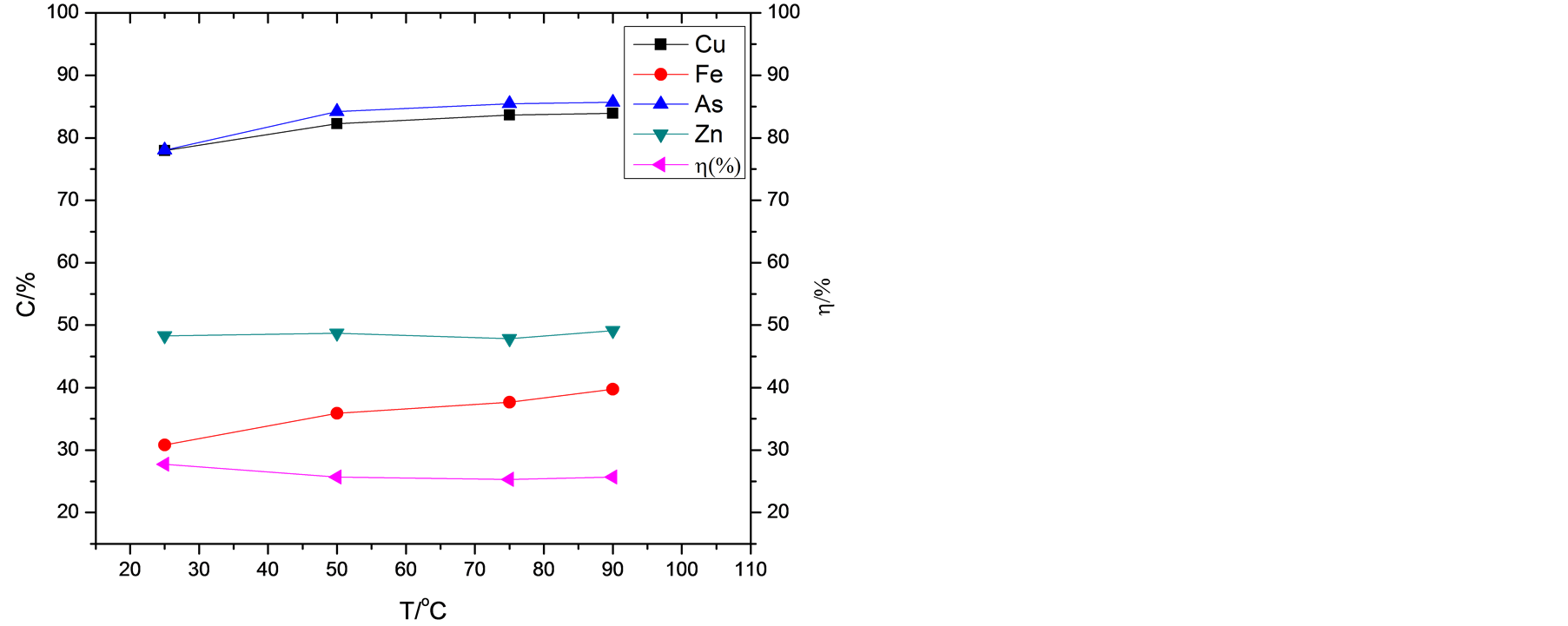

3.2.2. 浸出温度影响

图6为浸出温度对浸出率和渣率的影响。从图6可以看出,温度对铜浸出率影响不大。浸出温度从25℃升高至90℃,铜浸出率增加幅度较小。同样地烟灰中的铁、锌和砷浸出率随温度升高变化也较小。这一现象可以说明烟灰中铁酸铜在高温高酸条件下浸出率也较低。其渣率随温度的增大,下降幅度也较小。

3.2.3. 浸出时间影响

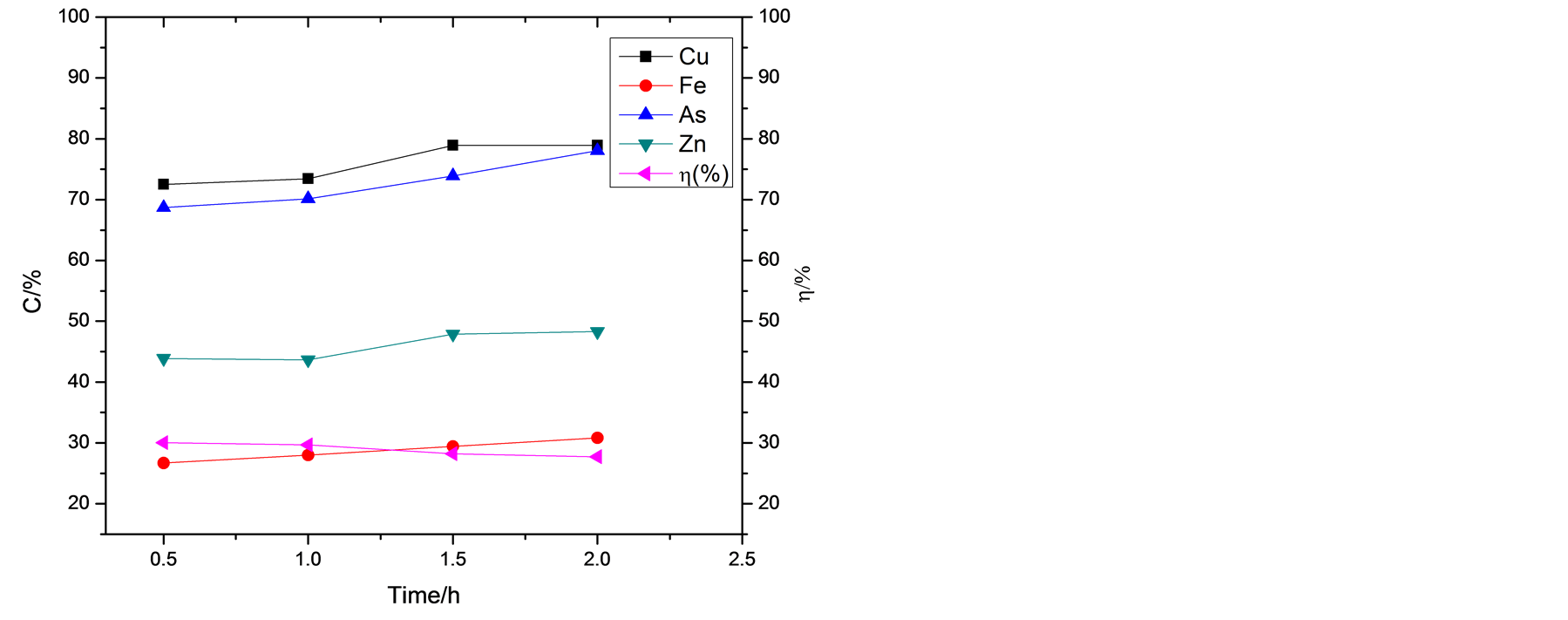

图7为浸出时间对浸出率和渣率的影响。从图7可以看出,浸出时间对铜浸出率影响不大。浸出时间从0.5小时增加至2小时,铜浸出率增加幅度较小。同样地烟灰中的铁、锌和砷浸出率随浸出时间变化也较小。这一现象可以说明烟灰中硫酸盐的浸出溶解速度较快,而铁酸铜随浸出时间延长,其浸出率变化不大。其渣率随浸出时间的增加,下降幅度也较小。

Table 3. The components of leaching residues (at%) at different initial concentrations of sulfuric acid

表3. 不同初始硫酸浓度下浸出渣的成分(at%)

Figure 5. XRD diagram of leaching residues at different initial concentrations of sulfuric acid

图5. 不同初始硫酸浓度下浸出渣的XRD图

Figure 6. The effect of leaching temperature on the leaching rate and slag rate

图6. 浸出温度对浸出率和渣率的影响

Figure 7. Effect of leaching time on leaching rate and slag rate

图7. 浸出时间对浸出率和渣率的影响

4. 结论

闪速熔炼烟灰的铜主要以硫酸铜和铁酸铜形态存在,闪速熔炼烟灰中以硫酸铜形态存在的铜可以水浸出,而以铁酸铜形态存在的铜采用高温高酸也难以浸出。水浸出时铜的浸出率为77.09%,浸出渣率约为38%左右。浸出条件如初始硫酸浓度、浸出温度、浸出时间的变化对铜、铁、砷、锌等有价金属浸出率影响均较小。

文章引用

文 燕. 铜闪速熔炼烟灰浸出试验研究

Study on Leaching of Dust of Copper Flash Smelting Furnace[J]. 冶金工程, 2015, 02(03): 151-157. http://dx.doi.org/10.12677/MEng.2015.23022

参考文献 (References)

- 1. Ke, J.J., Qin, R.Y. and Chen, C.Y. (1984) Recovery of metal values from copper smelter flue dust. Hydrometallurgy, 12, 217-220. http://dx.doi.org/10.1016/0304-386X(84)90035-5

- 2. 徐玉茹 (1996) 小坂冶炼厂的铅冶炼. 有色冶炼, 5, 15-19.

- 3. 刘俊峰 (2000) 炼铜烟灰酸浸条件对铜、锌浸出率的影响. 矿产综合利用, 2, 12-14.

- 4. 吴军, 宋祥莉, 姜国敏 (2012) 铜闪速炉烟灰硫酸化焙烧后焙砂浸出试验研究. 有色金属(冶炼部分), 5, 5-7.

- 5. 张恩玉, 鲁兴武, 贡大雷 (2013) 利用碳酸铵溶液处理铜烟灰的研究. 矿冶工程, 6, 68-70.

- 6. Morales, A., Cruells, M., Roca, A. and Bergó, R. (2010) Treatment of copper flash smelter flue dusts for copper and zinc extraction and arsenic stabilization. Hydrometallurgy, 1, 148-154. http://dx.doi.org/10.1016/j.hydromet.2010.09.001