Metallurgical Engineering

Vol.

06

No.

02

(

2019

), Article ID:

30846

,

8

pages

10.12677/MEng.2019.62014

Non-Aqueous Electrolytic Analysis of Inclusions in Low Carbon Steel

Wanbing Qiao, Mengxuan Xiao, Peng Liu, Dongping Zhan*, Qizhen Ge

School of Metallurgy, Northeastern University, Shenyang Liaoning

Received: May 29th, 2019; accepted: Jun. 13th, 2019; published: Jun. 20th, 2019

ABSTRACT

The detection methods of inclusions mainly include metallographic method and separation method, and the separation method is further divided into large sample electrolysis and small sample electrolysis. In order to detect fine inclusions in heavy rail steel, this paper has obtained a set of methods for separation and detection of fine inclusions in steel by small sample electrolysis, including experimental equipment, organic electrolyte, separation method and observation. Using the electrolyte, the voltage during electrolysis is appropriately controlled to 2 to 2.5 V, the current density is about 20 mA/cm2, and filtration is performed using a filter paper having a pore size of 200 nm. After several experiments, the SEM observation shows that the method achieves the purpose of stable extraction and fineness, and compared with the large-scale electrolysis method, the method can effectively extract unstable inclusions such as sulfides in the steel, and can effectively extract fine inclusions of about 5 μm.

Keywords:Inclusions, Small Sample Electrolyte, Low Carbon Steel, Sulfide

低碳钢中夹杂物的 非水溶液电解分析

乔万兵,肖梦旋,刘鹏,战东平*,葛启桢

东北大学冶金学院,辽宁 沈阳

收稿日期:2019年5月29日;录用日期:2019年6月13日;发布日期:2019年6月20日

摘 要

夹杂物的检测方法主要有金相法、分离法,分离法又分为大样电解和小样电解。为了检测重轨钢中的细微夹杂物,本课题得出了一套通过小样电解对钢中细微夹杂物分离、检测的方法,主要包括实验装置、有机电解液、分离方法、检测四个部分。使用该电解液,适当控制电解过程中电压为2~2.5 V、电流密度为20 mA/cm2左右,使用孔径200 nm的滤纸过滤,经过SEM观察结果表明,本方法达到了稳定提取细微夹杂物的目的,且与大样电解法相比,本方法可以有效地提取钢中的硫化物等不稳定夹杂物,且可以有效地提取出5 μm左右的夹杂物。

关键词 :夹杂物,小样电解,低碳钢,硫化物

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

钢中的夹杂物对钢的强度、塑性、断裂韧性、切削、疲劳、热脆以及耐蚀等性能有着重要的影响 [1] 。长期以来,钢中非金属夹杂物的研究一直是钢铁冶金领域中十分重视的课题。钢的质量在一定程度上取决于钢中夹杂物的数量、形态和尺寸分布。通常夹杂物会降低钢的强度并降低钢的机械性能和腐蚀疲劳极限,从而影响钢的性能。近年来,钢中夹杂物的尺寸逐步呈现出细小化甚至纳米化的趋势,此时,细小的夹杂物不但能减轻甚至消除对钢性能的破坏作用,而且能够起到有效的细化晶粒以及第二相强化等作用 [2] ,研究 [3] [4] [5] 证明:1~3 μm的超细且弥散分布的夹杂物有显著改善钢材质量和性能的作用。然而,当钢中夹杂物细化至亚微米甚至纳米级时,夹杂物的分析检测成为一项难题。

目前实验室中最常用的夹杂物分析方法为金相法、分离法(酸溶法、电解法)。由于金相试样法具有简单、直观、快速的优点,金相试样法成为以往研究钢中夹杂物的主要方法 [6] 。但是由于夹杂物在空间的取向不同,同一种夹杂物在金相面上也可能呈现不同的形貌和尺寸,因此用金相试样法往往不容易得出全面而正确的结论。

酸溶法 [7] 是化学溶蚀法的主要方法,该方法的优点是可以确定夹杂物在钢中的质量分数,缺点是大的夹杂物以及团簇状夹杂物会被破碎,失去了其原始的形貌,并且夹杂物中的不稳定成分基本会被破坏。电解萃取法 [8] 是利用钢中夹杂物和基体电化学性质的不同,在适当的电解液和电流密度下进行电解分离的方法。电解萃取方法分为大样电解和非水溶液电解。大样电解 [9] 可以得到夹杂物在钢中的质量分数,溶掉钢的基体,残余物为夹杂物,但中间也经过几次的分级、过滤和清洗,夹杂物也被破碎,形貌发生了变化。针对大样电解法几乎无法提取50 μm以下夹杂物的缺陷,非水溶液电解是一种有效的方法。本文采用非水溶液电解,研究非水电解对0.2C-0.8Si-2.5Mn-0.9Cr-0.45Mo-0.65Ni低碳钢中夹杂物的影响,探索适合该钢种的一种有效夹杂物分析方法。

2. 实验方法

2.1. 实验装置

本研究采用的非水熔液电解实验装置如图1所示。从图1可以看出,实验电解期间,除电源以外的整个装置全部放置于冰浴的环境中,以维持电解液的温度在0℃~5℃之间,以防止电解过程中产生的热量使温度升高而导致电解液中的有机物变性。

Figure 1. Schematic diagram of experimental device

图1. 实验装置示意图

2.2. 电解液

本实验采用的有机电解液成分为:四甲基氯化铵、二苯胍、三乙醇胺、丙三醇和甲醇(溶剂),表1中给出了每种成分的具体含量。在上述成分中,四甲基氯化铵主要作为导电成分,三乙醇胺具有弱碱性,作为溶液缓冲剂,使电解过程中溶液pH值保持在7~8之间,以防止电解出的夹杂物在酸性环境中被溶解,丙三醇作为还原剂,而二苯胍可保护夹杂物的表面形貌。

Table 1. Electrolyte composition

表1. 电解液成分

2.3. 钢样

本实验电解钢样采用某厂生产的重轨钢,表2中给出了该钢种各成分的含量。从重轨钢铸坯样中通过线切割切割出尺寸为25 mm*20 mm*5 mm规格的钢样,经过打磨除去表面锈蚀部分,用酒精清洗后烘干,密封保存待用,保护钢样表面不被氧化。

Table 2. Steel sample chemical composition table

表2. 钢样化学成分表

2.4. 实验过程

2.4.1. 电解过程

用夹子固定试样,将夹子底端一下的部分浸没于配置好的电解液中,连接好电解回路,接通电源,电压调节至2 V,此时的电流为250 mA,即试样表面电流密度约为20 mA/cm2。电解过程中,一方面由于电解少量络合物生成并附着在钢样表面,另一方面由于随着电解的进行试样与电解液的接触面积减小,电流密度会下降,这种现象在电解前几个小时内最为明显,之后由于络合物已经生成,所以电流密度不会再产生明显的变化。整个电解过程需要大约48 h。

2.4.2. 夹杂物分离与观察

电解完成后,电解液中会含有电解时从试样上脱落的颗粒铁,所以首先用磁铁进行多次磁选直到无法选出肉眼可见的颗粒,这样溶液中剩下的大部分就是夹杂物颗粒,然后用孔径为220 nm的有机滤膜进行抽滤,且要对盛有电解液的烧杯进行至少3次洗涤,这样就将夹杂物转移到了滤膜上,之后再将滤膜转移至玻璃皿中,用酒精浸泡,放入超声振荡器中进行超声振荡,使夹杂物转移至酒精中,取出滤纸,将玻璃皿中的酒精烘干,夹杂物固结在玻璃皿底部,用扫描电镜进行观察。

3. 实验结果与讨论

3.1. 实验结果

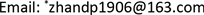

Figure 2. The inclusions separated by electrolysis

图2. 电解出的夹杂物

从图2可以看出,非水溶液电解得到的夹杂物多为5 μm左右的球形夹杂物,部分夹杂物为不规则多面体或簇状,形成这些差异的主要是由于化学成分的不同。这些夹杂物尺寸大多也在5 μm左右。这与传统大样电解得到的夹杂物明显不同,通常,在无机溶液的大样电解所得到的夹杂物中,则以大于50 μm的夹杂物居多。可见,采用非水溶液电解可以对大样电解的结果进行有益补充。

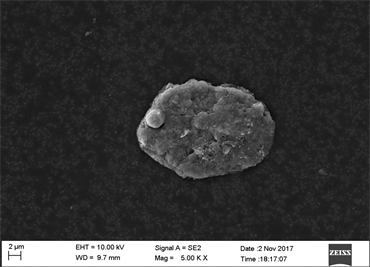

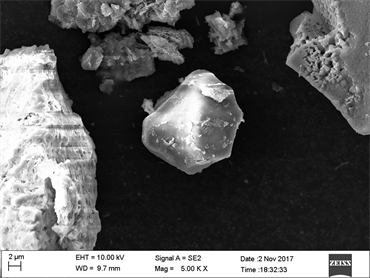

图3~图5为电解后的夹杂物扫描电镜检测结果,图6为电解前用于对比的普通金相试样夹杂物扫描电镜检测结果。可以看出,电解前,钢中的夹杂物主要为Al2O3∙MgO∙CaO∙SiO2∙Ca(Mn)S型夹杂物。经非水溶液电解后,钢中的夹杂物种类仍主要为Al2O3∙MgO∙CaO∙SiO2∙Ca(Mn)S型夹杂物,夹杂物种类未发生变化,说明非水溶液电解可以保持原有夹杂物的种类,但可以更清晰地表征夹杂物的形貌特征。

图6中为低碳钢中金相法检验结果,在形貌、化学构成上与本实验中所分离出的夹杂物一致,可证明通过本方法可有效地分离出低碳钢中的夹杂物,且形貌特征不被破坏。

3.2. 讨论

在非水溶液小样电解得到的夹杂物中,主要为硅酸盐类夹杂物,形貌为球形或多面体,与金相显微镜下观察结果一致,且分离出的夹杂物多为5 μm左右。在水溶液大样电解中,得到的大多是50 μm以上的夹杂物,因为大样电解法采用的电解液多为酸性水溶液,且耗时长,在多因素综合作用下,大样电解法无法提取小尺寸或不稳定夹杂物 [8] 。钢中的硫化锰相或硫化物相等在大样电解过程中极不稳定,容易被化学侵蚀;而在小样电解中,从图3~图5的检测结果中可以看出,非稳定相可以被稳定地提取。

Figure 3. SEM photo of spherical inclusions

图3. 球形夹杂物的SEM照片

Figure 4. SEM photo of spherical inclusions with dark spots on the surface

图4. 表面有暗斑点的球形夹杂物SEM照片

Figure 5. SEM photograph of inclusion surrounded by matrix

图5. 被基体包围的夹杂物SEM照片

在对夹杂物形貌的影响程度上,非水溶液小样电解在减小对夹杂物的方面具有显著优势,基本能够实现对夹杂物的无损提取 [10] 。

(a) Al2O3∙MgO∙CaO∙SiO2∙Ca(Mn)S

(a) Al2O3∙MgO∙CaO∙SiO2∙Ca(Mn)S

(b) Al2O3∙MgO∙CaO∙SiO2∙Ca(Mn)S

(b) Al2O3∙MgO∙CaO∙SiO2∙Ca(Mn)S

Figure 6. Metallographic examination results of inclusion morphology and composition

图6. 金相检验的夹杂物形貌及成分

但是就小样电解而言,对随机分布的大尺寸夹杂物检测的准确性不如大样电解,所以两种电解方法所适用的场景不同。在对小尺寸内生第二相夹杂物的提取检测上小样电解更具优势。

4. 结论

配置上述成分的非水电解液,适当地安排电解过程中的电解参数,对低碳钢进行小样电解实验,实验结果显示:本方法提取出了以复杂氧化物、硫化物为主的小尺寸夹杂物,可以较完整地提取出大样电解无法提取的硫化物等非稳定相,且本方法在提取尺寸5 μm左右的夹杂物方面有巨大的优势。

通过能谱仪检测结果推算出夹杂物化合物构成,佐以金相法中夹杂物成分检测结果,两种方法的结果相同,证明该方法可很好地保护夹杂物的化学成分,尤其是易被化学侵蚀的成分。

基金项目

国家自然科学基金资助(51574063, 51874081)和中央高校基本科研业务费(N150204012)。

文章引用

乔万兵,肖梦旋,刘鹏,战东平,葛启桢. 低碳钢中夹杂物的非水溶液电解分析

Non-Aqueous Electrolytic Analysis of Inclusions in Low Carbon Steel[J]. 冶金工程, 2019, 06(02): 98-105. https://doi.org/10.12677/MEng.2019.62014

参考文献

- 1. 胡德新, 赵江勇, 金宝炎, 等. 低合金钢中非金属夹杂物的检测与表征[J]. 冶金分析, 2014, 34(1): 17-21.

- 2. 李强, 王新华, 李海波, 等. 低合金高强钢中非金属夹杂物的改性[J]. 工程科学学报, 2012, 34(11): 1262-1267.

- 3. Dowling, J.M, Corbett, J.M. and Kerr, H.W. (1986) Inclusion Phases and the Nucleation of Acicular Ferrite in Submerged Arc Welds in High Strength Low Alloy Steels. Metallurgical and Materials Transactions A, 17, 1611-1623. https://doi.org/10.1007/BF02650098

- 4. Jye-Long, L. and Pan, Y.T. (1995) The Formation of Intragranular Acicular Ferrite in Simulated Heat-Affected Zone. ISIJ International, 35, 1027-1033. https://doi.org/10.2355/isijinternational.35.1027

- 5. 杨志刚. 晶内铁素体在夹杂物上形核机制的讨论[J]. 金属热处理, 2005, 30(1): 20-23.

- 6. 尚德礼, 王国承, 吕春风, 等. 非水溶液电解法分析钢中夹杂物的实验研究[J]. 冶金丛刊, 2007(6): 7-9.

- 7. 刘自立, 郑少波, 吴永全, 等. 用酸溶法研究钢中超细氧化物夹杂的三维形貌[J]. 钢铁研究学报, 2007, 19(4): 85-89.

- 8. 王国承. 钢中夹杂物尺寸控制理论与技术[M]. 北京: 冶金工业出版社, 2015: 214.

- 9. 王永生, 富平原. 采用大样电解方法分析钢中夹杂物研究[J]. 山西冶金, 1999(4): 14-15.

- 10. 张立峰, 杨文, 张学伟, 等. 钢中夹杂物的系统分析技术[J]. 钢铁, 2014, 49(2): 1-8.