Material Sciences

Vol.08 No.07(2018), Article ID:26034,10

pages

10.12677/MS.2018.87099

Research on Surface Relief Technology Based on FDM

Pengfei Zhao, Zheng Liu, Hao Yang, Xianquan Jiang*

Faculty of Materials and Energy, Southwest University, Chongqing

Received: Jun. 19th, 2018; accepted: Jul. 16th, 2018; published: Jul. 23rd, 2018

ABSTRACT

Aiming at the material PLA which is always used as the basic material in FDM technology, experiment used Convex Contrast to explore the surface engraving patterns, and studied the differences and the defect causes of the concave and convex relief. The results show that the large-area pattern design using the convex design can better reflect the 3D aesthetics, while for small and complex designs such as fonts and logos, the concave design can be used to reduce the accuracy of print-forming. At the same time, this experiment also explored the impact of printing parameters on the precision of relief by single factor experiment method. It is concluded that the relief accuracy decreased with the increase of layer thickness, and the effect of temperature on relief accuracy was less than the layer thickness factor, and there was an optimal temperature range.

Keywords:3D Printing, FDM, Relief, Single Factor Experiment

基于FDM技术探究表面浮雕工艺研究

赵鹏飞,刘政,杨浩,蒋显全*

西南大学,材料与能源学部,重庆

收稿日期:2018年6月19日;录用日期:2018年7月16日;发布日期:2018年7月23日

摘 要

以FDM技术中常用的基体材料PLA作为对象,通过3D打印实验,利用凹凸对比来探究表面雕刻花纹,研究凹凸浮雕差异和缺陷原因。结果表明,大面积花纹设计利用凸面设计更能体现3D美观性,而对于字体和logo等小而复杂的设计可以利用凹面设计来减少打印成型精度误差。同时本实验还通过单因素实验法探究打印参数对浮雕精度的影响,得出浮雕精度随层厚的增加而降低,温度对浮雕精度的影响小于层厚因素,存在最佳温度区间。

关键词 :3D打印,FDM,浮雕,单因素实验

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

3D打印是一种通过材料的逐层添加制造三维实体的数字化增材料制造技术,而3D打印技术中的FDM [1] ,由于不需要昂贵的激光系统,成本较低且使用和维护简单,同时制造过程中无污染,使其成为目前最有发展前景的快速成型(RP—Rapid prototyping)技术之一 [1] ,而这些特点打开了高校创意文化的新大门,各种创新浪潮扑面而来,尤其是高校纪念品,通过将各种景物设计成浮雕并与纪念品结合打印,深受广大师生喜爱。但是新技术在存在巨大优势的同时也会存在不足,浮雕设计困难和打印出的浮雕产品存在缺陷是主要的不足。

熔融沉积制造工作原理是把丝状的热熔性材料(PLA、ABS、蜡等),经过机器送进热熔喷嘴内,并在其中被加热熔融。喷头沿零件分层打印轨迹运动,并将熔融的材料挤出,使其沉积在指定的位置后凝固成型,与前一层已经成型材料粘结,层层堆积最终形成产品模型 [2] 。

本文使用的是PLA聚乳酸材料,是一种可降解的生物环保聚合物材料,是FDM中常用的材料之一。聚乳酸由农业经济作物比如玉米、马铃薯等为原料,经过现代生物技术生产得到乳酸,是真正环保的新型的生物降解材料。由于机械性能及物理性能良好,所以适用于吹塑、热塑等各种加工方法,这些特点使它广泛应用于工艺品 [3] 。本文通过设计高校纪念品模型,利用3D打印对比凹凸浮雕花纹打印差异,探究工艺参数对浮雕的影响。

2. 实验设计及研究

2.1. 实验设备及条件

本实验采用的是型号为Arts Maker Pro桌面类3D打印机,采用单喷嘴系统,喷嘴直径0.4 mm,喷头最高温度250℃打印材料为丝状聚乳酸(PLA),直径为1.75 mm。同时,本实验使用的测量工具为机械通用Pd-153游标卡尺。

2.2. 高校纪念品模型凹凸浮雕对比试验

2.2.1. 模型设计

以杯子为主体,加入校徽(图1)和校花元素。校花原型是我们美术学院学生手工绘画的玉兰花。由于这两个元素中,玉兰花和校徽中的字体都是人工书写和绘画的,所以在建模过程中都要进行扣图近似拟合。为了探讨凹面和凸面差异,将设计好的模型浮雕(图2)进行内嵌和外凸,其他打印参数一致。

Figure 1. School badge

图1. 校徽

Figure 2. Cup

图2. 杯子

2.2.2. 数字建模

对于目前建模软件包括3Dmax,Zbrush,maya,还有比较受欢迎的UG,Proe等等,本实验使用的软件是solidworks。

首先设计的是校徽,根据校徽图案,在电脑上将图案大致画在了二维的平面上(图1),然后根据线条一点点的勾勒拉伸出来,由于校徽图案元素多,花费不少时间和精力,这也是3D产品价格降不下来的原因之一。

而校花模型的构建过程,我们需要将玉兰花的图片导入cdr转换成矢量图后,导出DXF文件,放入solidworks草图,由于拉伸时草图断线太多,无法一次拉伸成型,所以使用了草图工具里的转换实体引用获得可改动的草图,一点点放大检查修改,一段线一段线的选取转换。(图3)在用cdr把图片转换矢量图的时候会有很多瑕疵,对于多变的玉兰花来说不会有什么影响,但校徽需要很严谨,而且“西南大学”字样是由我们学校美术学院教授手写的,所以本实验用了最原始的方法:扣图,就是将线条一点一点在电脑上画出来(图4),但solidworks的草图曲线调整起来十分麻烦,从而也花费了许多时间,这也是在建模中遇到的最大的问题。虽然建模软件多种多样,但是目前还没有哪一种软件能够直接将照片完美转成立体浮雕。

2.2.3. 打印参数

如表1所示。

Figure 3. Magnolia

图3. 玉兰花

Figure 4. Font model

图4. 字体模型

Table 1. Initial 3D printing process parameters

表1. 3D打印主要工艺参数

2.2.4. 结果对比

图7浮雕为凸面设计而图10为凹面设计。从图5~10中可以发现凹凸两种浮雕都存在粘结、翘曲,塌陷等缺陷。对于凸面浮雕,总体成形性好,玉兰花缺陷少,看起来美观。但其中校徽元素,字体存在粘结甚至空缺,特别是英文字母,严重影响浮雕效果。而对于凹面浮雕,总体成形性差,由于玉兰花镶进1.5 mm,造成支撑材料相比于凸面浮雕多了很多,在去除支撑材料后造成更多的缺陷,但对于校徽元素,凹面校徽完美的将字体呈现出来,校徽成形性比凸面的浮雕好得多。

2.2.5. 缺陷产生原因分析

1) 坍塌,产生原因是喷嘴温度太高,材料呈液态,流动性强。如果喷头挤出材料过快,则无法形成可精确控制的丝,导致前一层材料坍塌和破坏 [4] 。

Figure 5. Convex magnolia flower

图5. 凸面玉兰花

Figure 6. Convex school badge

图6. 凸面校徽

Figure 7. Convex cup

图7. 凸面杯子

Figure 8. Concave magnolia flower

图8. 凹面玉兰花

Figure 9. Concave school badge

图9. 凹面校徽

Figure 10. Concave cup

图10. 凹面杯子

2) 粘结,产生原因是模型花纹部分细小,挤出过快,无法形成可精确控制的丝,制作时会出现前一层还未冷却成型,后一层就加压于其上,导致前一层材料粘结 [1] 。当然这也与花纹与表面的成型角度、花纹厚度和大小形状有关系。

3) 翘曲变形,主要是材料收缩不均匀造成的 [5] 。当温差过大,喷嘴挤出的丝骤冷,会使成型件产生较大热应力,引起零件翘曲变形 [4] 。

对比结果,对于大面积花纹设计利用凸面设计更能体现3D美观性,而对于字体和logo等小而复杂的可以利用凹面设计可以减少打印成型精度误差,因此模型设计因素对于浮雕精度影响也很大。面积大而平滑的浮雕,推荐凸面打印,而对于其中类似字体的小而复杂的元素推荐凹面打印,合理利用凹凸可以很好的优化模型,使打印结果更接近设计。从缺陷分析我们也可得知,打印工艺参数对于浮雕精度也有影响,下面单因素实验将探究打印参数对浮雕精度的影响。

2.3. 单因素实验

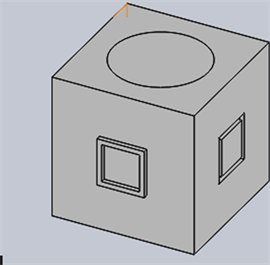

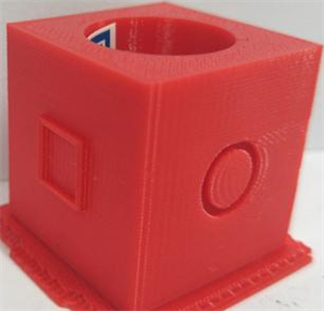

2.3.1. 模型设计

为了深入探讨打印参数对于凹凸浮雕影响,我们将模型简化如图11。将浮雕设计成方环和圆环,分别凹凸1厘米,环厚1厘米。

2.3.2. 打印参数

如表2所示。

打印产品如图12。

2.3.3. 结果与分析

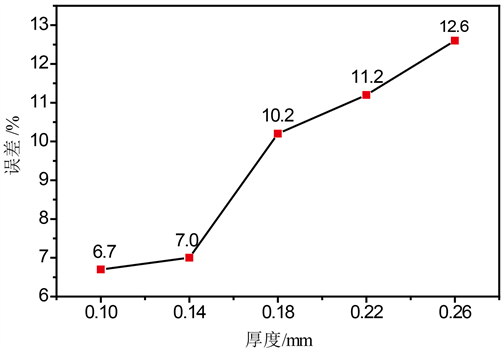

用数字游标卡尺测量产品误差并记录,测量精度0.01 mm,每组平均测量10组数据,取平均值减少人为误差。将整理的数据导入OriginPro,然后绘制温度、层厚因子与浮雕尺寸误差的趋势图,如图13、图14所示。

Figure 11. Model

图11. 模型

Table 2. Single factor test printing process parameters

表2. 单因素试验打印工艺参数

Figure 12. Print finished product

图12. 打印成品

Figure 13. Relationship between layer thickness and size error

图13. 层厚和尺寸误差的关系

Figure 14. Relationship between temperature and size error

图14. 温度和尺寸误差的关系

从两张趋势图可以看出,尺寸误差呈现逐渐增大趋势,变化趋势较明显。而尺寸误差呈现先减小后增大的趋势,可以发现在210℃左右时误差最小。对比两张图误差因子最大值与最小值差值,层厚误差(5.9) > 温度误差(2.2),可以得知层厚因素影响大于温度因素。由于在打印过程中会存在阶梯效应,通常情况下,分层厚度数值越大,成型件成型产生的台阶高度就越大,产品精度就越低 [6] 。分层厚度数值越小,精度越高。并且随着层厚的增大,打印时间呈现逐渐减小的趋势 [7] ,而温度因子对打印时间基本上没有影响,对于应用于毕业纪念品的工艺品,时间关乎着成本,减少层厚虽然可以减少误差但是打印时间也随之增加。所以在优化层厚对浮雕影响的同时也要考虑时间的长短,为了提高工艺品的成型精度和加工效率,可以在选择合适的分层厚度加工完成后,进行抛光打磨等后处理 [7] 。通过上述单因素实验可以看出,打印参数对于产品浮雕有一定的影响,所以在设计好模型后,合理的优化方案,根据具体3D打印机打印性能调节不仅可以节省很多时间和成本,而且还能控制成品精度。

2.3.4. 层厚因素影响原因

1) 对于分层厚度因素,3D打印一般基于STL模型分层制造,零件在倾斜表面具有明显的台阶效应,而层厚越小则越趋近于模型表面,台阶效应也就越小,产品精度就越高。

2) 在打印速度和挤出速度确定的情况下,层厚越大,则熔融的丝更容易拉丝和粘结或者出现断丝从而造成空缺,所以层厚太厚不利于产品成型。

3) 当然如果打印层厚不是越小越好,还要考虑3D打印机成型精度,在打印机精度允许范围内尽量选取层厚小的参数,当然也要考虑打印时间因素。

3. 实验结论

对比两个实验,发现模型凹凸设计对于模型的成型精度和整体美观性起着至关重要的作用,对于大面积花纹设计利用凸面设计更能体现3D美观性,而对于字体和logo等小而复杂的可以利用凹面设计减少打印成型精度误差,合理利用凹凸才能使打印出的浮雕更加合理美观。而对于打印因素,打印层厚和温度等对产品成型有一定的影响,主要应考虑层厚和时间的优化关系,尽可能在保持产品精度的同时减少成本。本实验产品最优打印参数即层厚0.15 mm左右,打印速度40 mm/s,温度210℃,此时缺陷最少,而对于模型设计方案,即玉兰花采用凸面设计,校徽总体利用凸面,而字体和logo利用凹面打印,其他细小部分可以采用曲面近似来增加产品精度。

对于浮雕类工艺品,应更多地考虑打印缺陷问题,每种3D打印机精度不一样,但打印参数对产品影响的趋势大致相同,所以要想获得优良的成品,必须根据工件的几何特点,利用凹凸模型设计,合理选择喷头温度、挤出速度、打印层厚和打印速度等打印因素。

4. 前景展望

3D打印技术应用于纪念品中,打破了传统工艺制作对于复杂产品开发思维模式的桎梏,它不需要制作技艺多么复杂精湛,只需要拥有足够想象力和三维软件的建模能力,就可通过软件进行数字化建模设计 [8] 。而浮雕设计与建模是工艺品设计中最重要的一环,如何优化建模难度与浮雕打印缺陷是打开未来3D打印工艺品繁荣的大门。随着先进技术、多样材料和智能软件的快速发展 [9] ,可以预见,未来3D打印应用将越来越广,而3D浮雕打印将会颠覆传统工艺品行业,拥有很好的发展前景。

文章引用

赵鹏飞,刘 政,杨 浩,蒋显全. 基于FDM技术探究表面浮雕工艺研究

Research on Surface Relief Technology Based on FDM[J]. 材料科学, 2018, 08(07): 837-846. https://doi.org/10.12677/MS.2018.87099

参考文献

- 1. 王东立, 梁宏斌. FDM在模具制造中精度及强度的研究[J]. 机械设计与制造, 2016(1): 112-114+118.

- 2. 唐通鸣, 张政, 邓佳文, 钱素艳, 李志扬, 黄明宇. 基于FDM的3D打印技术研究现状与发展趋势[J]. 化工新型材料, 2015, 43(6): 228-230+234.

- 3. 肖苏华, 巫小珍. 聚乳酸材料在桌面型3D打印中的应用研究[J]. 机电工程, 2015, 32(10): 1344-1347.

- 4. 胡碧康, 周丽红. FDM 3D打印件缺陷产生原因及处理方法的研究[J]. 表面工程与再制造, 2017, 17(6): 37-38.

- 5. 赖周艺, 姜俊侠. FDM 3D打印鳄鱼模型翘曲变形分析与优化[J]. 深圳信息职业技术学院学报, 2014, 12(1): 20-22.

- 6. 胡邓平, 文泽军, 陈裕和, 张维合, 张静秋. 基于3D打印技术的FDM薄板塑件表面成型精度试验研究[J]. 中国塑料, 2017, 31(2): 82-87.

- 7. 吕福顺, 刘肖肖, 程祥, 郑光明, 杨先海. 基于FDM的3D打印参数优化实验研究[J]. 组合机床与自动化加工技术, 2017(9): 114-117+121.

- 8. 王若淳, 崔张俏, 王丽捷, 李秋. 3D打印在毕业文化纪念品中的应用[J]. 科技资讯, 2017, 15(18): 207-210.

- 9. 郭璐. 3D打印技术发展综述[J]. 工业技术创新, 2016, 3(6): 1288-1292.

NOTES

*通讯作者。