Material Sciences

Vol.

09

No.

11

(

2019

), Article ID:

33204

,

10

pages

10.12677/MS.2019.911124

Effect of Different Electrodeposition Methods on Structure and Properties of Pure Zirconium Coating on Zirconium-Niobium Alloy Substrate

Yusha Li1, Yanhong Liu2*, Huailin Li2, Guangbin Li1, Yingchun Zhang1

1School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing

2State Power Investment Corporation Science and Technology Research Institute, Beijing

Received: Nov. 7th, 2019; accepted: Nov. 21st, 2019; published: Nov. 28th, 2019

ABSTRACT

Zirconium can effectively reduce the oxidation rate of the cladding under water loss accidents and improve the safety margin of the reactor. In this work, zirconium coating on Zirconium-Niobium alloy substrate was obtained by direct current, single pulse and double pulse electrodeposition methods from FLINAK-K2ZrF6 molten salt. The crystal structure, microstructure, thickness of the coatings and the adhesive strength between the coatings and Zirconium-Niobium alloy substrate were investigated by XRD, SEM and scratch test techniques. The results show that the pure zirconium coating with hexagonal crystal structure can be obtained on the zirconium-niobium alloy substrate by both of direct current, single pulse and bidirectional pulse electrodeposition three methods. Zirconium coating obtained by direct current deposition has a large surface porosity, and the zirconium grains preferentially grow along the (110) direction. While the zirconium coating obtained by pulse electrodeposition is more compact, the zirconium grains preferentially grow along the (002) direction. The zirconium coating obtained by bidirectional pulse electrodeposition has the highest hardness value of 855 HV, and the bonding strength between zirconium coating and zirconium-niobium alloy substrate presents the highest value of 35 N.

Keywords:Electrodeposition, Pulse, Zirconium Coating

电沉积方式对锆铌合金表面制备纯锆涂层结构与性能的影响

李雨莎1,刘艳红2*,李怀林2,李光彬1,张迎春1

1北京科技大学材料科学与工程学院,北京

2国家电投集团科学技术研究院有限公司,北京

收稿日期:2019年11月7日;录用日期:2019年11月21日;发布日期:2019年11月28日

摘 要

金属锆可以有效降低失水事故下包壳的氧化速率,改善反应堆的安全裕量。本文采用FLINAK-K2ZrF6熔盐体系,分别以直流,单脉冲,正反脉冲的电沉积方式,在锆铌合金基体表面进行了纯锆涂层的制备。通过XRD、SEM以及划痕测试等技术,对比研究了不同电沉积方式下所得到纯锆涂层的晶体结构与显微组织、厚度以及与基体间的结合力。结果表明:采用直流、单脉冲和双脉冲电沉积方式均可以在锆铌合金基体上得到纯锆涂层,其结构都是密排六方结构。其中,直流电沉积得到的锆涂层表面孔隙率较大,锆晶粒沿(110)方向取向优先。脉冲电沉积得到的锆涂层更加致密,锆晶粒均沿(002)方向取向优先。其中双向脉冲电沉积得到的锆涂层硬度值最大,达到885 HV,与锆铌合金基体的结合强度最高,达到35 N。

关键词 :电沉积,脉冲,锆涂层

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在生产力、生产水平不断提高的21世纪,能源的增长速度已经不能满足人们的需要,能源已经成为制约社会更快发展的因素。传统的能源已经不能满足要求,开发新能源势在必行 [1] [2] [3]。核能具有清洁、高效、储量丰富等诸多优点,是重要的新能源之一,据研究表明 [4],一吨金属铀裂变产生的能量,相当于270万吨标准煤。安全是核电技术发展的根基。在核反应堆中,核燃料芯块外面通常都有一层金属保护层,即燃料包壳。燃料包壳在核反应堆中起着重要的作用,它可以保持燃料的形状,使其具有一定的强度和刚度,同时又隔绝燃料芯和冷却剂,保护燃料芯不受冷却剂的侵蚀,避免燃料中的裂变产物外泄污染冷却剂 [5]。然而目前使用的锆铌合金包壳和水蒸汽会发生氧化反应释放大量氢气和热量,导致燃料元件的急剧升温,易引起重大事故 [6]。采用锆包壳涂层技术,可大大降低失水事故下包壳的氧化速率,有效抑制和缓解失水事故工况下燃料和包壳的急剧升温,将极大改善反应堆的安全裕量 [7] [8] [9] [10]。这主要是因为锆具有优异的核性能,其热中子吸收截面小,耐腐蚀,机械加工性能好。同时锆也是非常活泼的金属,极易生成稳定的单斜表面氧化膜,对酸、碱具有极好的耐腐蚀性能 [11]。在原子能工业中,金属锆作为核燃料的包壳材料、结构材料和慢化剂应用于核反应堆中,对于核电站、核潜艇、核动力航空母舰、核动力巡洋舰等设备的发展具有重要作用。在工业中常用Kroll法制备海绵锆 [12],然而该方法生产效率低,成本昂贵;新发展出的FFC工艺还存在电脱氧效率低等缺点 [13],尚未能进行大规模产业化生产。为了降低成本,人们尝试采用焊接、爆炸复合等工艺制备锆产品来替代纯锆,但是效果仍然不甚理想。目前方便的解决方法是在器件外表面制备一层致密的锆金属层。早在1995年通用电气(GE, General electric)公司就设计开发了一种多层锆合金包壳,它是一种锆合金与纯锆金属层的多层混合结构,高压釜测试表明该多层包壳具备非常好的抗水氧腐蚀能力,并能够缓解PCI作用,但唯一不足是成本较高,无法满足商业应用。因此,为了解决包壳材料在PCI作用下的碘致应力腐蚀开裂(ISCC)问题,希望采用包壳内表面添加涂层形成碘扩散阻挡层,以降低扩散进入的碘浓度,缓解包壳材料的碘致应力腐蚀开裂。采用锆薄膜或涂层技术可能是解决这一问题的有效途径。在锆涂层制备技术中,熔盐电沉积方法可以再复杂器件表面直接电镀出锆涂层,使器件具有纯锆的物理、化学性能,同时简化生产步骤,节约了锆金属资源 [14]。目前,研究者已经采用熔盐电沉积方法在金属铜表面制备出纯锆涂层,但是在锆铌合金表面制备纯锆涂层还未见报道,因此,本文分别采用不同电沉积方式在锆合金表面制备金属锆涂层,研究了电沉积方式对锆合金表面电沉积金属锆涂层的影响。

2. 实验材料与方法

实验中使用的所有化学品均为无水试剂级。将KF (纯度:99.95%),LiF (纯度:99.95%)和NaF (纯度:99.95%)按比例46.5:11.5:42 (mol%)混合,并置于石墨坩埚中(约300 g)。将石墨坩埚放入干燥箱中,在673 K真空下干燥24小时。干燥后,将K2ZrF6 (纯度:99.95%)混入到干燥后的熔盐中。然后将温度缓慢升至测试温度,并保持2小时。所有实验均在氩气气氛下进行,实验中的温度用K型热电偶控制。

使用锆铌合金(20 mm × 20 mm × 5 mm)作为阴电极,并使用锆板(纯度:99.99%,20 mm × 20 mm × 5 mm)作为阳电极。在电沉积之前,对电极表面进行机械抛光以获得高质量的表面,然后通过超声波清洗在丙酮和蒸馏水中清洁。在氩气气氛中,在1023 K下,从熔盐中将锆涂层电沉积在锆铌合金基体上。设置电流:直流电流电流密度为40 mA/cm2,单向脉冲电流设定正向电流电流密度为40 mA/cm2,占空比为80%;双向脉冲电流设定正向电流电流电流密度为40 mA/cm2,占空比为80%,反向电流电流密度为10 mA/cm2,占空比为20%。电沉积时间为1.5 h。

通过X射线衍射(XRD, Rigaku Indus-trial Co., Ltd., D/MAX-BB)分析锆涂层的物相结构和晶体取向,通过扫描电子显微镜(SEM, JSM6480LV)表征沉积物的表面形态及横截面形态。采用ImageJ软件测量样品的孔隙率。通过划痕测试仪(WS-2005)在连续增加的载荷下评估涂层与基底的结合强度,加载速率设定为50 N/min,试样台速度为5 mm/min。硬度测试使用维氏硬度仪(430SVD),载荷200 g,保荷15 s,测取十组数据,取平均值作为涂层的显微硬度。

3. 结果与分析

3.1. 涂层的晶体结构

采用直流、单脉冲和双向脉冲三种电沉积方式均可在锆铌合金表面制备出锆涂层,图1为三种不同电沉积方式下得到的金属锆涂层的射线衍射谱。从图中可以看到,三种电沉积方式都是纯锆涂层,其结构都是密排六方结构(JCPDS#05-6650)。其中,直流电沉积得到的锆涂层中的锆晶粒沿(110)方向取向优先,原因可能在于,(110)方向为锆原子最密集晶向,能量较低而容易在此方向上发生滑移产生位错并按螺位错方式生长,进而沿(110)方向形成织构。脉冲电沉积无论是单脉冲形式还是双脉冲形式得到的锆涂层中的锆晶粒均沿(002)方向取向优先。原因可能在于使用脉冲电流时,正电流的施加瞬间易于在表面形核,停止施加电流可使晶粒长大,或者添加反向电流会溶解部分生成的锆晶粒,在下一个正电流施加的瞬间再次形核,所以在脉冲电沉积情况下,形核步骤常常伴随着正电流的施加而进行,从而影响织构沿原子排列较松散的(002)方向形成。

Figure 1. XRD patterns of zirconium coatings

图1. 电沉积纯锆涂层的XRD图谱

3.2. 涂层的显微结构

金属锆涂层的表面形貌如图2所示。从图中可以看出,三种电沉积方式都可在基体表面获得金属锆涂层。但是直流电沉积金属锆涂层表面覆盖率及致密性较差,并且晶粒尺寸较大(图2(a))。推测在施加直流电源时,在基体上锆的电结晶步骤为瞬间成核,再在恒电流的过程中,只有锆晶粒的长大,造成在恒电流电沉积的过程中,形核数量少,不足以覆盖全部基体表面,尽管晶粒尺寸较大。这说明对于锆铌合金基体,连续的直流电沉积,很难迅速形成大量锆晶核,进而难以形成均匀致密的锆涂层。

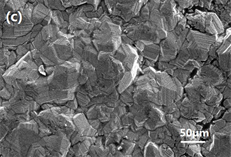

从图2(b)和图2(c)可以看出,脉冲电沉积得到的锆涂层表面致密性较好,其中,单脉冲电沉积得到的锆涂层表面有些许孔洞,而双脉冲电沉积得到的锆涂层晶粒发育完全,晶粒间结合紧密,没有明显的缝隙,相对于直流电沉积,脉冲电沉积得到的金属锆涂层晶粒尺寸较小,且均匀性较好,这主要是由于脉冲电沉积方式不是连续电沉积,属于周期性电沉积,抑制了晶粒的长大,而且由于成核数量较多,使得涂层整体致密均匀。此外,脉冲电沉积得到的锆涂层中锆呈现阶梯状的结晶表面,这可能是由于在每次施加正电流时,会在表面瞬间形核,然后在已生成的锆层表面继续形核并长大而形成柱状锆沉积层,从而表现出阶梯状态。

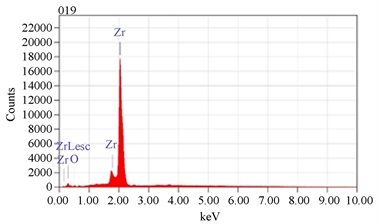

为了分析锆涂层表面的元素分布,图3给出了不同电沉积方式制备的金属锆涂层表面的能谱分析结果。从图中可看出,三种电沉积方式所得到的涂层均由Zr元素组成,其中含有微量的氧,这主要是在电沉积取样过程中与空气接触,导致外表面被轻微氧化。图3(a)显示直流电沉积得到的锆涂层中还含有少量的Nb和Sn,其原因可能在于直流电沉积得到的锆涂层覆盖率不高,表面并没有完全被生长的锆晶粒所覆盖而露出原有的部分基体,而锆铌合金基体中含有Nb和Sn元素。

Figure 2. Surface SEM images of zirconium coatings obtained at different electrodeposition methods: (a) Direct current; (b) Single pulse; (c) Bidirectional pulse

图2. 电沉积锆涂层表面SEM图:(a) 直流电沉积;(b) 单向脉冲电沉积;(c) 双向脉冲电沉积

(a)

(a)

(b)

(b)

(c)

(c)

Figure 3. Surface EDS analysis of zirconium coatings obtained at different electrodeposition methods: (a) Direct current; (b) Single pulse; (c) Bidirectional pulse

图3. 电沉积锆涂层表面的能谱分析:(a) 直流电沉积;(b) 单向脉冲电沉积;(c) 双向脉冲电沉积

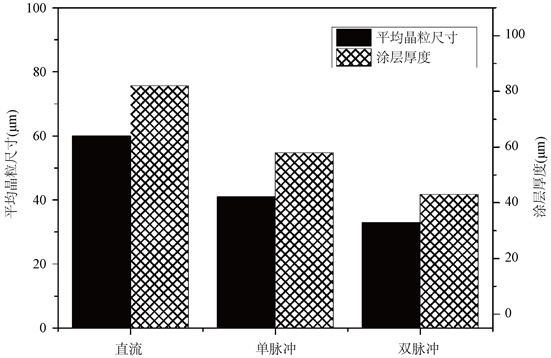

不同电沉积方式下金属锆涂层的截面形貌如图4所见。可以看出3种电沉积方式制备的金属锆涂层截面形貌有较明显的差异。图4(a)显示直流方式制备的金属锆涂层截面不整齐,有较明显的凹凸,主要是由于涂层晶粒尺寸较大、不均匀所致;单脉冲方式所得渗层比直流的略显整齐,涂层厚度较为均匀;双向脉冲方式下的涂层则更为整齐,其主要原因是脉冲电沉积涂层晶粒尺寸较小,而且,涂层比较致密。在相同电沉积时间条件下,直流、单脉冲和双向脉冲电沉积方式下所制备的金属锆涂层厚度依次约为80、63和45 μm。这一结果说明,直流电沉积由于是连续沉积,效率较高,但涂层质量较差,而脉冲电沉积,尤其是双向脉冲电沉积,属于间歇式电沉积,沉积效率较低,但是晶粒细小均匀,涂层致密,质量较好。

Figure 4. Cross-sectional SEM images of zirconium coatings obtained at different electrodeposition methods: (a) Direct current; (b) Single pulse; (c) Bidirectional pulse

图4. 电沉积锆涂层断面SEM图:(a) 直流电沉积;(b) 单向脉冲电沉积;(c) 双向脉冲电沉积

由于双向脉冲电沉积涂层质量较好,为了分析锆涂层在厚度方向上元素分布是否均匀,图5给出了双脉冲电沉积得到的金属锆涂层的截面能谱分析图,从图中可以看到,锆涂层部分由Zr元素组成,而基体部分中除了Zr元素,还含有基体中本身带的Nb和Sn元素。从截面能谱分析的结果也可得出,熔盐电沉积制备的纯锆涂层在厚度方向成分也比较均匀。

为了更直观的理解电沉积锆涂层晶粒尺寸和涂层厚度的关系,图6给出了不同电沉积方式得到的锆涂层的平均尺寸和涂层厚度的关系图,可以看出,对于相同电沉积时间,直流电沉积所获得的涂层厚度最大,晶粒尺寸也最大,而双向脉冲电沉积所获得的涂层厚度最小,晶粒尺寸也最小。

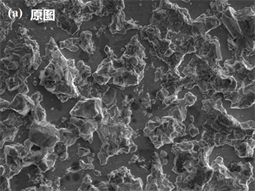

为了进一步分析涂层的致密度,在不同电沉积样品表面随机取十个区域进行照相,使用ImageJ软件对相片进行处理,计算得到孔隙率。图7给出了不同电沉积方式得到的锆涂层的原始表面SEM图及经过处理后的图片和孔隙率数据(对十个区域得到的孔隙率取平均值,估算得到样品表面的孔隙率大小)。最终经过计算,直流、单脉冲和双脉冲电沉积方式下所制备的金属锆涂层的孔隙率分别为14%、1.7%和0.3%。这一结果说明脉冲电沉积可以获得更致密的锆涂层,主要原因可能是由于:1) 使用脉冲电源进行电沉积时,周期性的施加正电流时会进行锆晶粒的形核步骤,可在锆铌合金基体表面获得更致密的锆涂层;2) 使用反向脉冲电源进行电沉积时,反向电流得施加可把生长出的较大粒子进行反向抛光,使涂层部分在电沉积过程中一直平滑,同时可避免大颗粒的产生 [15] [16]。

Figure 5. Cross-sectional SEM image with EDS analysis of zirconium coating obtained at bidirectional pulse electrodeposition

图5. 双脉冲电沉积得到的金属锆涂层截面能谱分析图

Figure 6. Average grain size and coating thickness of zirconium coatings obtained at different electrodeposition methods: (a) Direct current (b) Single pulse (c) Bidirectional pulse

图6. 不同电沉积方式得到的锆涂层的平均晶粒尺寸和涂层厚度图:(a) 直流电沉积;(b) 单向脉冲电沉积;(c) 双向脉冲电沉积

Figure 7. Original surface SEM images with processed images and porosity data of zirconium coatings: (a) Direct current; (b) Single pulse; (c) Bidirectional pulse

图7. 锆涂层的原始表面SEM图及经过处理后的图片和孔隙率数据:(a) 直流;(b) 单脉冲;(c) 双脉冲

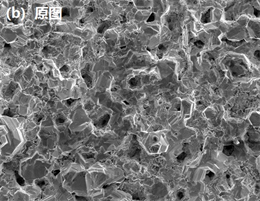

3.3. 涂层结合力分析

涂层与基体材料之间的结合力是评价涂层性能的重要指标。对于一些硬质薄膜或者涂层,表面容易夹杂着大颗粒,在划痕实验中膜自身的内聚破坏也会影响声信号,从而很难单一的从声信号来判断临界载荷Lc的位置和大小,需要配合光镜照片,并结合声音信号和摩擦力信号一同判断临界载荷的位置 [17]。图8为金属锆涂层的结合力测试图,图8(a)为通过划痕仪测试得到摩擦力信号和声信号图,图8(b)为光镜下的划痕照片。通过光镜照片可以得到涂层被划破的位置图,再结合摩擦力信号和声信号关系图,得到结合强度大小。每个样品在不同区域位置进行3次划痕试验,取平均值得到最终结合强度。图9给出了三种方式电沉积锆涂层与基体之间的结合强度以及硬度。可以看出,直流电沉积得到的锆涂层与基体的结合强度为14 N,单脉冲电沉积得到的锆涂层与基体的结合强度为28 N,双脉冲电沉积得到的锆涂层与基体的结合强度为35 N,说明双向脉冲电沉积方式比其它两种方式具有更好的结合强度。这一现象主要是由于双脉冲电沉积得到的锆涂层的孔隙率最低并且覆盖率最高,与基体的接触面积更大,导致结合强度也相对更高。

Figure 8. Adhesion test chart of zirconium coating: (a) Friction signal and acoustic signal; (b) OM iamge

图8. 金属锆涂层结合力测试图:(a) 摩擦力信号和声信号图;(b) 光镜照片

从图9中还可以看到,脉冲电沉积所得到的锆涂层的硬度高于直流电沉积得到的锆涂层,而双向脉冲电沉积得到的锆涂层的硬度值是最大的,这跟其有最低的孔隙率有较大的关系。致密度越高,相应的硬度值也会越大。

Figure 9. Hardness and the bonding strength between the coating and the substrate zirconium coatings obtained at three electrodeposition methods

图9. 三种电沉积方式得到的锆涂层的硬度和涂层与基体间的结合强度图

4. 总结

采用FLINAK-K2ZrF6熔盐体系可以在锆铌合金基体上电沉积获得纯锆涂层,不同的电流方式对涂层的显微结构和性能有着重要影响。

1) 采用直流、单脉冲和双脉冲电沉积方式均可以在锆合金基体上得到金属锆涂层,其结构都是密排六方结构。其中,直流电沉积得到的锆涂层表面孔隙率较大,锆晶粒沿(110)方向取向优先。脉冲电沉积得到的锆涂层更加致密,锆晶粒均沿(002)方向取向优先。

2) 采用直流电沉积得到的锆晶粒尺寸较大,与基体结合力也较差。采用脉冲电沉积方式得到的锆晶粒尺寸较小,与基体结合力较好,其中双向脉冲电沉积得到的锆涂层硬度值最大,与基体的结合强度最高。

基金项目

国家科技重大专项子课题(2015ZX06004001-002)。

文章引用

李雨莎,刘艳红,李怀林,李光彬,张迎春. 电沉积方式对锆铌合金表面制备纯锆涂层结构与性能的影响

Effect of Different Electrodeposition Methods on Structure and Properties of Pure Zirconium Coating on Zirconium-Niobium Alloy Substrate[J]. 材料科学, 2019, 09(11): 1001-1010. https://doi.org/10.12677/MS.2019.911124

参考文献

- 1. Knapp, V. and Pevec, D. (2018) Promises and Limitations of Nuclear Fission Energy in Combating Climate Change. Energy Policy, 120, 94-99. https://doi.org/10.1016/j.enpol.2018.05.027

- 2. Huang, L., He, R., Yang, Q., et al. (2018) The Changing Risk Perception towards Nuclear Power in China after the Fukushima Nuclear Accident in Japan. Energy Policy, 120, 294-301. https://doi.org/10.1016/j.enpol.2018.05.007

- 3. Yu, W., Pagani, R. and Huang, L. (2012) CO2 Emission Inventories for Chinese Cities in Highly Urbanized Areas Compared with European Cities. Energy Policy, 47, 298-308. https://doi.org/10.1016/j.enpol.2012.04.071

- 4. Knapp, V., Pevec, D. and Matijević, M. (2010) The Potential of Fission Nuclear Power in Resolving Global Climate Change under the Constraints of Nuclear Fuel Resources and Once-Through Fuel Cycles. Energy Policy, 38, 6793- 6803. https://doi.org/10.1016/j.enpol.2010.06.052

- 5. Terrani, K.A. (2018) Accident Tolerant Fuel Cladding Development: Promise, Status, and Challenges. Journal of Nuclear Materials, 501, 13-30. https://doi.org/10.1016/j.jnucmat.2017.12.043

- 6. Terrani, K.A., Zinkle, S.J. and Snead, L.L. (2014) Advanced Oxidation-Resistant Iron-Based Alloys for LWR Fuel Cladding. Journal of Nuclear Materials, 448, 420-435. https://doi.org/10.1016/j.jnucmat.2013.06.041

- 7. Maier, B.R., Garcia-Diaz, B.L., Hauch, B., et al. (2015) Cold Spray Deposition of Ti2 AlC Coatings for Improved Nuclear Fuel Cladding. Journal of Nuclear Materials, 466, 712-717. https://doi.org/10.1016/j.jnucmat.2015.06.028

- 8. Al-Olayyan, Y., Fuchs, G.E., Baney, R., et al. (2005) The Effect of Zircaloy-4 Substrate Surface Condition on the Adhesion Strength and Corrosion of SiC Coatings. Journal of Nuclear Materials, 346, 109-119. https://doi.org/10.1016/j.jnucmat.2005.05.016

- 9. Pint, B.A., Terrani, K.A., Brady, M.P., et al. (2013) High Temperature Oxidation of Fuel Cladding Candidate Materials in Steam-Hydrogen Environments. Journal of Nuclear Materials, 440, 420-427. https://doi.org/10.1016/j.jnucmat.2013.05.047

- 10. Park, D.J., Kim, H.G., Park, J.Y., et al. (2015) A Study of the Oxidation of FeCrAl Alloy in Pressurized Water and High-Temperature Steam Environment. Corrosion Science, 94, 459-465. https://doi.org/10.1016/j.corsci.2015.02.027

- 11. Duan, Z., Yang, H., Satoh, Y., et al. (2017) Current Status of Materials Development of Nuclear Fuel Cladding Tubes for Light Water Reactors. Nuclear Engineering and Design, 316, 131-150. https://doi.org/10.1016/j.nucengdes.2017.02.031

- 12. Kroll, W.J., Schlechten, A.W. and Yerkes, L.A. (1946) Ductile Zirconium from Zircon Sand. Transactions of the Electrochemical Society, 1, 263-276. https://doi.org/10.1149/1.3071711

- 13. Chen, G.Z., Fray, D.J. and Farthing, T.W. (2000) Direct Electrochemical Reduction of Titanium Dioxide to Titanium in Molten Calcium Chloride. Nature, 407, 361-364. https://doi.org/10.1038/35030069

- 14. 叶尚云, 李国勋. 氟化物熔盐体系中锆的电沉积[J]. 中国腐蚀与防护学报, 1990, 10(1): 66-72.

- 15. 王雁利, 杨海丽, 吴晔康, 徐宏, 王心悦, 冯策. 电沉积方式对铌表面熔盐渗硅的影响[J]. 电镀与涂饰, 2015, 34(20): 1160-1165+1211.

- 16. 叶尚云, 李国勋. 周期反向电流技术用于熔盐体系镀锆[J]. 稀有金属, 1989(2): 128-132.

- 17. 华敏奇, 袁振海. 划痕试验法对特殊薄膜系结合力的检测与评价[J]. 分析测试技术与仪器, 2002(4): 218-225.

NOTES

*通讯作者。