Material Sciences

Vol.

10

No.

01

(

2020

), Article ID:

33965

,

7

pages

10.12677/MS.2020.101006

Influencing Factors and Catalytic Mechanism of Catalytic Effect in Catalytic Graphitization

Yuan Tian1, Rui Yang1, Ruihua Lin2, Xiaobo Li3, Yuxin Song1, Bohui Xu1*

1School of Earth Science and Engineering, Hebei University of Engineering, Handan Hebei

2The Second Hydrogeologic Team, China Coal Geology Bureau, Xingtai Hebei

3Shandong 5th Geo-Mineral Prospecting Institute, Tai’an Shandong

Received: Dec. 26th, 2019; accepted: Jan. 8th, 2020; published: Jan. 15th, 2020

ABSTRACT

As a mineral resource with superior performance, graphite has developed rapidly since the 21st century. With the wide application of graphite, the output of natural graphite is not enough to meet the market demand, so artificial graphite has gradually become one of the hot spots of research. The addition of catalyst can improve the graphitization degree and graphitization rate obviously. In this paper, the main factors affecting the catalytic effect of the catalyst are analyzed, and the graphitization and catalytic mechanism are described. Combined with the stress induced graphitization and stacking effect, this paper summarizes the mechanism of catalytic graphitization.

Keywords:Graphitization, Catalyst, Catalytic Graphitization, Catalytic Mechanism

催化剂对石墨化催化效果影响因素及催化机理分析

田元1,杨瑞1,吝瑞华2,李晓波3,宋玉鑫1,徐博会1*

1河北工程大学地球科学与工程学院,河北 邯郸

2中国煤炭地质总局第二水文地质队,河北 邢台

3山东省第五地质矿产勘查院,山东 泰安

收稿日期:2019年12月26日;录用日期:2020年1月8日;发布日期:2020年1月15日

摘 要

21世纪以来,石墨作为一种性能优越的矿产资源发展迅猛,随着石墨的广泛应用,天然石墨产出已经不足以满足市场需求,因此人造石墨逐渐成为研究的热点之一。添加催化剂对于提高石墨化度与石墨化率作用明显。本文针对影响催化剂催化效果的主要因素进行了分析,并对石墨化及催化机理进行了阐述。结合应力引起石墨化,拼叠作用等诸多观点进行总结,并对催化石墨化催化机理提出了自己的观点。

关键词 :石墨化,催化剂,催化石墨化,催化机理

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

石墨具有良好的抗热震性,耐热,耐酸碱,耐腐蚀,导电,传热,减震降噪等一系列其他材料所不具备的有良性能 [1]。自2004年英国曼彻斯特大学的Geim和Novoselov教授首次通过机械剥离法获得稳定石墨烯并摘得诺贝尔物理学奖以后,石墨烯成为近年来研究热点内容之一 [2]。石墨作为合成石墨烯的主要材料被广泛重视,并被视为面向21世纪极具发展潜力的材料。随着石墨烯的广泛应用,石墨的市场需求不断扩大,天然产出石墨作为不可再生资源,不能满足未来社会对石墨原料的需求,因此利用碳质材料的可石墨化制备人造石墨的技术逐渐被重视 [3] - [9]。传统方式下,石墨的合成通常利用石油焦、沥青等原料在高温(通常高达2800℃)条件下,使无定形碳结构有效地转化为石墨结构 [10] [11] [12] [13] [14]。这种合成方法限制因素较多,经济成本高昂,因此添加催化剂进行催化石墨化,成为人造石墨技术研究领域的有效途径和新的研究方向。本文综合国内外有关催化石墨化的研究成果,分析了催化石墨化过程中影响催化剂催化效果的主要因素,并对催化石墨化催化机理进行了探究。

2. 催化石墨化

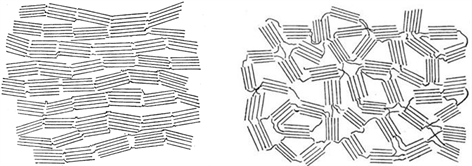

按照可石墨化程度,自然界的碳质物质可分为可石墨化碳(软碳)和不可石墨化碳(硬碳)。Franklin首次提出了可石墨化炭和非石墨化碳结构模型(图1) [15]。Oberlin A.等人通过XRD及扫描电镜进一步证实了Franklin的猜想,并提出了可石墨化炭结构特征及层间距 [16]。通过添加某些物质作为催化剂,降低反应温度,提高反应效率,使可石墨化碳向石墨转变即催化石墨化 [15] [16]。

3. 催化石墨化研究现状

催化石墨化研究历史可追溯到19世纪末,在20世纪60~70年以日德为主的发达国家进行了大量催化石墨化实验,对可作为催化石墨化化剂的诸多元素进行探究筛选,并对其催化机理进行了探究。Ōya A.等对早期研究的催化所用炭、催化剂种类、催化条件等开展了深入的研究 [17] [18] [19]。我国催化石墨化研究相对较晚,冯汉明、李玉敏等人对催化石墨化的进行了早期的探索,为国内催化石墨化研究奠定了基础 [20] [21]。

Figure 1. Graphitized carbon and non graphitized carbon [15]

图1. 可石墨化炭与非石墨化碳(据Frankin,1951,修改) [15]

随着石墨材料的发展,催化石墨化研究不断深入,传统意义的非石墨化观念逐渐被打破。Fengwu等人以难石墨化的棉花作为前驱体,以铁芯为催化剂,成功制取洋葱状石墨化碳 [22]。Zhou G.等人以Ni作为催化剂,通过高温喷雾干燥、KOH活化处理,在600℃实现了炭质物质催化石墨化 [23]。传统方案的催化实验所需温度约在2000~3000℃之间,相较之下,Zhou G.等人的研究使得催化石墨化温度大大降低,很大程度上保护实验设备及降低能源消耗。

本文针对催化剂种类、催化剂投放量、催化反应温度以及催化剂粒度大小四种因素进行了分析,并对其催化机理进行了阐述,以期对催化石墨化研究提供一定的借鉴。

3.1. 催化剂种类

不同种类催化剂的催化效果往往也有很大差异。目前,催化剂种类大致可分为三种:单质催化剂、化合物催化剂、合金催化剂。单质催化剂种类很多,包括B,Al,Ti,V,Cr,Fe,Co,Ni,W,Y,La等 [24] - [30]。化合物催化剂主要包括FeO,Fe2O3,Fe3O4,及FeSiO3等,其中以Fe2O3催化效果最好 [31] [32] [33] [34]。B单质具有良好的催化性能,但B2O3催化效果却很差 [23]。目前合金催化剂主要以Fe-Si合金与P-Ni合金的研究为主,对于这两种合金催化效果影响因素的探究也相对较为丰富。合金催化剂催化效果往往强于组成合金的单质,而且由于合金的共熔点低于任意组成合金的单质元素的熔点,合金催化剂相比于其他两类催化剂能起到更好的降温效果 [34]。除此之外,一个特殊的现象,单质催化剂往往是金属或非金属单质。然而Kotosonov A. S.发现,Cl对石墨化也具有一定的催化效果 [30]。在催化石墨化试验的诸多的催化剂中,B催化效果最佳,Fe最为廉价易得。

3.2. 催化剂投入量

冯汉明以Fe2O3与还原铁粉为主要催化剂,以长岭石油焦及湘钢中温沥青为原材料进行了实验,实验发现当催化剂加入量为3%时催化效果最为显著 [20]。陈伟等人以硼酸和沥青为原料,在1600~1900℃条件下进行催化石墨化,实验结果显示沥青焦石墨化度随着催化剂添加量的增加呈现先增大后趋于平缓的现象 [31],这一现象与冯汉明试验中观测到的现象非常接近。在前人研究基础上,周光宗提出的催化剂摩尔分数决定催化效率的观点 [32]。Wang H. [33] 等人以PAN基碳纤维为实验材料置于掺杂了B4C的石墨坩埚中进行石墨化以探究B的投放量对石墨化的影响,发现B对PAN基碳纤维具有明显的催化效应,但过量的B会使PAN基碳纤维表面产生大量缺陷。而陈力等人的试验中并没有发现PAN基碳纤维表面缺陷这一现象 [34]。陈力认为造成这种现象的原因可能是在其试验中将B含量控制在了较低范围。Dhakate S. R.发现,少量Fe2O3可以有效促进石墨化,而高浓度Fe2O3会导致炭质物质局部石墨化 [24]。由此可见,采用催化剂对炭质物质进行催化石墨化时催化剂投放量是有最优取值的。各催化剂催化效果不同其最优投放量也不尽相同。因此,探究各种催化剂的最优值问题仍需进行大量实验进行探索。

3.3. 反应温度

大量实验证明,催化石墨化反应需要高温为基本条件,反应温度多在2000~3000℃左右。对于不同的反应温度,催化剂对催化石墨化效果有何变化,前人进行了大量探究实验。冯汉明的实验结果表明,相同质量分数,相同粒度大小的催化剂在不同温度条件下反应时,在1600~2000℃范围内变化较大,随着温度增加,石墨化程度变化程度逐渐变缓,但催化性能依旧保持增强趋势 [20]。镧作为催化剂催化石墨化过程中不同温度对催化石墨化影响与铁作为催化剂的反应结果类似,实验结果显示并不是温度越高催化效果越好,当温度2400℃时镧的催化效果达到最优,当温度达到2600℃时,对石墨化效果开始变差。易守军等人认为造成这种现象的主要原因是镧在2400℃时发生了挥发,导致催化剂摩尔分数降低,石墨化效果变差 [26]。陈力等人的实验也证实了催化剂在高温下挥发从而导致催化效果变差的现象。

3.4. 催化剂粒度

除温度外,催化剂粒度大小对催化剂催化效果产生了很重要的影响。Baraniecki等人的研究发现,以硅铁合金作为催化剂时,硅铁合金的粒度大小对催化效果产生了明显影响,硅铁合金颗粒粒径是50~70 μm时催化效果最佳 [35]。Oya等人研究发现以Ca,Mg和B原子形成的蒸汽为催化剂时,催化效果明显提高 [28]。他们认为超精细催化剂加速了碳的石墨化过程,提高了催化剂催化效率。Jeong S. H.提出催化剂形态对催化效果也会产生影响 [36]。冯汉明也曾提出更小粒度的催化剂能提高催化效率的观点 [20]。

4. 催化机理

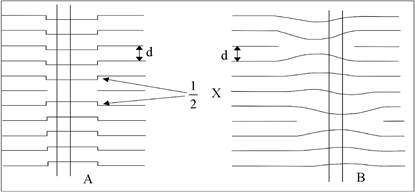

目前认为碳质材料的石墨化过程主要有两种:溶解再析出过程和碳化物转化过程。前者认为催化剂高温下能溶解碳,当溶解度达到饱和时,炭质物质将会以低能级的石墨晶型从液相析出;后者认为催化剂先与碳质物质生成碳化物,在高温下碳化物在高温下分解形成石墨。催化剂在碳质材料石墨化过程中的作用机理主要是由于催化剂在上述两种转化过程中参与了C—C键的重组。Turnbull等人发现,以B作为催化剂时,B以插层或取代的状态存在于石墨片层中。当B原子进入碳的晶格后,增加了石墨片层之间的相互作用,从而使层间距d002变小(图2) [37] [38]。Yoshihiro Hishiyama对这种现象解释为:由于B进入碳晶格后范德华力或者电子云之间的力学作用,导致原来层间距稳定的力学结构被破坏,碳原子发生重新排列 [39]。这一结论与秦勇提出的煤中大分子拼叠作用很相似。Hamada采用不同浓度的B粉处理煤焦粉,将所得样品置于电子显微镜下观察。结果发现石墨结晶过程中,形成的微晶平行排列成键致使微晶增大。Hamada认为,B首先取代煤焦粉中的C原子,并形成新的化学键(图3)。其键长大于C—C键,使碳的扩散距离增长,扩散程度增大,进而加速石墨化进程 [40]。

Figure 2. Schematic diagram of graphite structure change during boron catalytic graphitization (Modified according to Turnbull, 1966) [37] [38]

图2. B催化石墨化过程中石墨结构变化示意图(据Turnbull,1966修改) [37] [38]

Figure 3. Schematic illustrations of polyhedron formation mechanism in the case of a coke particle with a fine mosaic texture or an isotropic coke particle [40] (a), a coke particle with a needle-like rough texture (b), and a coke particle to be heat-treated with a high concentration of boron (c)

图3. 硼热处理催化石墨化过程中焦炭颗粒形成机理示意图(据Hamada,2002修改) [40]。(a) 具有精细镶嵌结构的焦炭颗粒或各向同性焦炭颗粒;(b) 具有针状粗糙结构的焦炭颗粒;(c) 用高浓度硼热处理的焦炭颗粒的多面体

结合Franklin,Okabe等人提出应力引起石墨化这一观点 [15] [41]。本文认为催化剂在参与碳质材料石墨化过程中的作用机理如下。首先,催化剂与炭质元素在高温高压下发生反应,取代炭质元素碳碳键中的某个碳形成新的化学键。其次,在高温到压下炭质元素由应力引起炭质元素变形,原有结构破坏,碳原子发生排列重组,而应力集中的点即为刚才新形成的催化剂与碳形成新键的点。最后,在炭质元素重组时,由于新形成的化学键其键长与原有C—C键键长不同,炭质元素扩散距离不同,导致重组过程中,催化剂与炭质元素形成新键更容易与游离的碳原子发生重组。并且由于范德华力或电子云之间的相互作用使得重组之后的碳原子层更容易形成石墨。

5. 结论与展望

(1) 催化石墨化过程中催化剂一方面可以提高石墨化度与催化反应速率,另一方面可以降低反应温度。催化剂催化效果与催化剂种类,催化剂理化性质,催化剂投放量,催化反应温度以及催化剂粒度大小密切相关。

(2) 催化剂的种类选取、催化剂投放量的最优取值、催化反应温度、催化剂粒度大小等方面需进行深入的研究。

(3) 本文结合应力石墨化观点,提出了碳质材料催化石墨化的作用机理,下一步尚需大量的实验和理论分析进行验证。

基金项目

河北省自然基金(D2019402055、D2017402150)、山东省沉积成矿作用与沉积矿产重点实验室开放基金(DMSM201818)项目资助。

文章引用

田 元,杨 瑞,吝瑞华,李晓波,宋玉鑫,徐博会. 催化剂对石墨化催化效果影响因素及催化机理分析

Influencing Factors and Catalytic Mechanism of Catalytic Effect in Catalytic Graphitization[J]. 材料科学, 2020, 10(01): 40-46. https://doi.org/10.12677/MS.2020.101006

参考文献

- 1. 钱承欣. 石墨的类型、性能、选矿和使用[J]. 国外金属矿选矿, 1993(12): 12-13.

- 2. 徐博会, 宋玉鑫, 刘钦甫, 等. 隐晶质石墨成矿机制研究现状[J]. 地球科学前沿, 2018, 8(1): 133-140.

- 3. Worsley, M.A., Pauzauskie, P., Olson, T.Y., et al. (2010) Synthesis of Grapheneaerogel with High Electrical Conductivity. Journal of the American Chemical Society, 132, 14067-14069. https://doi.org/10.1021/ja1072299

- 4. Li, X., Zhao, T., Wang, K., et al. (2011) Di-rectly Drawing Self-Assembled, Porous, and Monolithic Graphene Fiber from Chemical Vapor Deposition Grown Gra-phene Film and Its Electrochemical Properties. Langmuir, 27, 12164-12171. https://doi.org/10.1021/la202380g

- 5. Behabtu, N., Lomeda, J.R., Green, M.J., et al. (2010) Spontaneous High-Concentration Dispersions and Liquid Crystals of Graphene. Nature Nanotechnology, 5, 406-411. https://doi.org/10.1038/nnano.2010.86

- 6. Li, D., Müller, M.B., Gilje, S., Kaner, R.B. and Wallace, G.G. (2008) Processable Aqueous Dispersions of Graphenenanosheets. Nature Nanotechnology, 3, 101-105. https://doi.org/10.1038/nnano.2007.451

- 7. Bi, H., Xie, X., Yin, K., et al. (2012) Spongy Graphene as a Highly Efficient and Recyclable Sorbent for Oils and Organic Solvents. Advanced Functional Materials, 22, 4421-4425. https://doi.org/10.1002/adfm.201200888

- 8. Cohen-Tanugi, D. and Grossman, J.C. (2012) Water Desalination across Nanoporousgraphene. Nano Letters, 12, 3602-3608. https://doi.org/10.1021/nl3012853

- 9. Wang, Y., Wang, L., Yang, T., et al. (2014) Wearable and Highly Sensitive Graphene Strain Sensors for Human Motion Moni-toring. Advanced Functional Materials, 24, 4666-4670. https://doi.org/10.1002/adfm.201400379

- 10. Yoon, S.B., Chai, G.S., Kang, S.K., et al. (2005) Graphitized Pitch-Based Carbons with Ordered Nanopores Synthesized by Using Colloidal Crystals as Templates. Journal of the American Chemical Society, 127, 4188-4189.https://doi.org/10.1021/ja0423466

- 11. Fan, C. and Chen, H. (2011) Preparation, Structure, and Elec-trochemical Performance of Anodes from Artificial Graphite Scrap for Lithium Ion Batteries. Journal of Materials Science, 46, 2140-2147. https://doi.org/10.1007/s10853-010-5050-y

- 12. Greene, M.L., Schwartz, R.W. and Treleaven, J.W. (2002) Short Residence Time Graphitization of Mesophase Pitch-Based Carbon Fibers. Carbon, 40, 1217-1226. https://doi.org/10.1016/S0008-6223(01)00301-3

- 13. Huang, S., Guo, H., Li, X., et al. (2013) Car-bonization and Graphitization of Pitch Applied for Anode Materials of High Power Lithium Ion Batteries. Journal of Solid State Electrochemistry, 17, 1401-1408.https://doi.org/10.1007/s10008-013-2003-9

- 14. 陈超, 蒋剑春, 孙康, 等. Ni催化制备纤维素基石墨化材料的研究[J]. 林产化学与工业, 2017, 37(4): 30-34.

- 15. Franklin, R.E. (1951) Crystallite Growth in Graphitizing and Non-Graphitizing Carbons. Proceedings of the Royal Society A: Mathematical, Physical and Engineering Sciences, 209, 196-218. https://doi.org/10.1098/rspa.1951.0197

- 16. Oberlin, A. and Terriere, G. (1975) Graphitization Studies of Anthracites by High Resolution Electron Microscopy. Carbon, 13, 367-376. https://doi.org/10.1016/0008-6223(75)90004-4

- 17. Ōya, A. and Ōtani, S. (1979) Catalytic Graphitization of Carbons by Various Metals. Carbon, 17, 131-137.https://doi.org/10.1016/0008-6223(79)90020-4

- 18. Ōya, A. and Marsh, H. (1982) Phenomena of Catalytic Graphitization. Journal of Materials Science, 17, 309-322.https://doi.org/10.1007/BF00591464

- 19. Ōya, A., Yamashita, R. and Ōtani, S. (1979) Catalytic Graphitization of Carbons by Borons. Fuel, 58, 495-500.https://doi.org/10.1016/0016-2361(79)90167-4

- 20. 冯汉明. 石墨化过程中铁的催化作用[J]. 碳素, 1985(1): 11-17.

- 21. 李玉敏. 催化石墨化[J]. 碳素, 1987(7): 18-19.

- 22. Feng, W., Rong, H., Mu, D., Wu, B. and Chen, Y. (2016) Controlled Synthesis of Graphitic Carbon-Encapsulated α-Fe2O3 Nanocomposite via Low-Temperature Catalytic Graphitization of Biomass and Its Lithium Storage Property. Electrochimica Acta, 187, 508-516. https://doi.org/10.1016/j.electacta.2015.11.108

- 23. Zhou, G., Wang, D.W., Shan, X., et al. (2012) Hollow Carbon Cage with Nanocapsules of Graphitic Shell/Nickel Core as an Anode Material for High Rate Lithium Ion Batteries. Journal of Materials Chemistry, 22, 11252-11256.https://doi.org/10.1039/c2jm31421e

- 24. Dhakate, S.R., Mathur, R.B. and Bahl, O.P. (1997) Cata-lytic Effect of Iron Oxide on Carbon/Carbon Composites during Graphitization. Carbon, 35, 1753-1756. https://doi.org/10.1016/S0008-6223(97)00134-6

- 25. Yi, S., Fan, Z., Wu, C. and Chen, J. (2008) Catalytic Graphitization of Furan Resin Carbon by Yttrium. Carbon, 46, 378-380. https://doi.org/10.1016/j.carbon.2007.11.012

- 26. 易守军, 唐子龙, 夏晓东, 等. 镧对呋喃树脂炭的催化石墨化[J]. 华中师范大学学报(自然科学版), 2012, 46(5): 582-585.

- 27. Bokros, J.C. and Price, R.J. (1966) Radia-tion-Induced Dimensional Changes in Pyrolytic Carbons Deposited in a Fluidized Bed. Carbon, 4, 441-454. https://doi.org/10.1016/0008-6223(66)90057-1

- 28. Ōya, A. and Ōtani, S. (1981) Influences of Particle Size of Metal on Catalytic Graphitization of Non-Graphitizing Carbons. Carbon, 19, 391-400. https://doi.org/10.1016/0008-6223(81)90064-6

- 29. 刘露. 炭材料催化石墨化研究[D]: [硕士学位论文]. 长沙: 湖南大学, 2010.

- 30. Kotosonov, A.S., Vinnikov, V.A., Polozhichin, A.I., Frolov, V.I. and Sosedov, V.P. (1970) Effect of Chlorine on the Changes of Electronic Properties of Pyrolytic Carbon in the Course of Graphitization. Carbon, 8, 389-392.https://doi.org/10.1016/0008-6223(70)90079-5

- 31. 陈伟, 颜正国, 于景坤. B2O3对沥青焦石墨化影响的研究[J]. 材料与冶金学报, 2007, 6(2): 158-160.

- 32. 周光宗, 周松柏, 邓湘阳. 中温沥青炭的催化石墨化[J]. 湖南文理学院学报(自然科学版), 2004, 16(2): 9-11.

- 33. Wang, H., Guo, Q., Yang, J., et al. (2013) Microstructural Evolution and Oxidation Resistance of Polyacrylonitrile-Based Carbon Fibers Doped with Boron by the Decomposition of B4C. Carbon, 56, 296-308.https://doi.org/10.1016/j.carbon.2013.01.017

- 34. 陈力, 吕春祥, 蒋俊祺, 等. 聚丙烯腈凝胶纤维渗硼对炭纤维的石墨化过程的影响[J]. 新型碳材料, 34(1): 95-104.

- 35. Baraniecki, C., Pinchbeck, P.H. and Pickering, F.B. (1969) Some Aspects of Graphitization Induced by Iron and Ferro-Silicon Additions. Carbon, 7, 213-224. https://doi.org/10.1016/0008-6223(69)90104-3

- 36. Jeong, S.H., Lim, D.C., Boo, J.H., et al. (2007) Interaction of Silver with Oxygen on Sputtered Pyrolytic Graphite. Applied Catalysis A General, 320, 152-158. https://doi.org/10.1016/j.apcata.2007.01.026

- 37. Turnbull, J.A., Stagg, M.S. and Eeles, W.T. (1966) Annealing Studies of Boron-Doped Graphite by Electron Microscopy and X-Ray Diffraction. Carbon, 3, 387-392. https://doi.org/10.1016/0008-6223(66)90022-4

- 38. 王华. BN催化石墨化对碳纤维结构及力学性能的影响[D]: [硕士学位论文]. 上海: 东华大学, 2016.

- 39. Hishiyama, Y. and Inagaki, M. (2001) Lattice Parameter Changes in Graphite with Boron Doping. Carbon, 39, 150-152. https://doi.org/10.1016/S0008-6223(00)00207-4

- 40. Hamada, T., Suzuki, K., Kohno, T. and Sugiura, T. (2002) Structure of Coke Powder Heat-Treated with Boron. Carbon, 40, 1203-1210. https://doi.org/10.1016/S0008-6223(01)00271-8

- 41. Okabe, K., Shiraishi, S. and Oya, A. (2004) Mechanism of Heterogeneous Graphitization Observed in Phenolic Resin-Derived Thin Carbon Fibers Heated at 3000˚C. Carbon, 42, 667-669. https://doi.org/10.1016/j.carbon.2003.11.018

NOTES

*通讯作者。