Material Sciences

Vol.

11

No.

04

(

2021

), Article ID:

41521

,

8

pages

10.12677/MS.2021.114039

应变速率对Al-Zn-Mg合金应力腐蚀 性能的影响

石杰文1,2,邓运来1,2*,谭柯3,刘文军3,黄珂3,张臻2*,罗书径3,费久港4

1中南大学材料科学与工程学院,湖南 长沙

2中南大学轻合金研究院,湖南 长沙

3湖南省产商品质量监督检验研究院,湖南 长沙

4四川欧亚高强铝业有限公司,四川 广元

收稿日期:2021年3月11日;录用日期:2021年4月5日;发布日期:2021年4月13日

摘要

通过电化学和应力腐蚀试验并结合扫描电镜分析了Al-Zn-Mg合金在3.5 wt% NaCl溶液中的应力腐蚀行为,阐明了应变速率对Al-Zn-Mg合金应力腐蚀性能的影响。研究结果表明,Al-Zn-Mg合金在3.5 wt% NaCl溶液中具有应力腐蚀敏感性;不同应变速率下(10−4 s−1、10−6 s−1和10−7 s−1)的Al-Zn-Mg合金应力腐蚀敏感性的差异来源于腐蚀环境和力学循环作用的程度。当应变速率为10−6 s−1时,合金具有最高的应力腐蚀敏感指数。当应变速率低于10−6 s−1时,腐蚀作用占主导位置,冗长的腐蚀时间造成裂纹断面的过度腐蚀,裂纹的扩展受阻,因而合金的应力腐蚀敏感指数稍有下降。当应变速率高于10−6 s−1时,力学的作用影响更大,裂纹面未充分发生腐蚀,应力作用已导致合金发生快速断裂,从而显著降低了合金的应力腐蚀敏感性。

关键词

Al-Zn-Mg合金挤压材,电化学测试,应力腐蚀,慢应变速率拉伸,应变速率

Influence of Strain Rates on Stress Corrosion Resistance of Al-Zn-Mg Alloy

Jiewen Shi1, Yunlai Deng1,2*, Ke Tan3, Wenjun Liu3, Ke Huang3, Zhen Zhang2*, Shujing Luo3,Jiugang Fei4

1School of Materials Science and Engineering, Central South University, Changsha Hunan

2Light Alloy Research Institute, Central South University, Changsha Hunan

3Hunnan Testing Institute of Product and Commodity Supervision, Changsha Hunan

4Sichuan Ouya High Strength Aluminum Industry Co. Ltd., Guangyuan Sichuan

Received: Mar. 11th, 2021; accepted: Apr. 5th, 2021; published: Apr. 13th, 2021

ABSTRACT

The stress corrosion behavior of Al-Zn-Mg alloy in 3.5 wt% NaCl solution was investigated by electrochemical measurements, stress corrosion testing and scanning electron microscopy (SEM). The influence of strain rate on stress corrosion properties of Al-Zn-Mg alloy was revealed. The results showed that the Al-Zn-Mg alloy is sensitive to stress corrosion in 3.5 wt% NaCl solution. There was the highest stress corrosion sensitivity at the strain rate of 10−6 s−1. However, corrosion and mechanical factors have different effects during stress corrosion sensitivity index of Al-Zn-Mg alloy at the different rates (10−4 s−1, 10−6 s−1 and 10−7 s−1). When the strain rates were lower than 10−6 s−1, enough long corrosion time caused corrosion crack in this strain rate range. The stress corrosion crack propagation is limited. So, slight decrease of the stress corrosion sensitivity occurs. As the strain rates were higher than 10−6 s−1, the stress corrosion susceptibility of Al-Zn-Mg alloy was low clearly. In this strain rate, the influence of mechanical factors on stress corrosion is greater than that of corrosion factors, which mainly leads to mechanical fracture of the Al-Zn-Mg alloy.

Keywords:Al-Zn-Mg Alloy Profiles, Electrochemical Test, Stress Corrosion, Slow Strain Rate Tensile, Strain Rate

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

Al-Zn-Mg合金属于质轻、高强的结构材料,在轨道交通、船舶、航天航空以及机械制造等领域有着广泛的应用市场 [1] [2] [3] [4]。但在特定环境下,Al-Zn-Mg合金易发生如晶间腐蚀、剥落腐蚀、应力腐蚀等腐蚀现象,从而降低了合金的使用性能,严重缩短了其服役周期。其中应力腐蚀开裂因其具有随机性强、危害严重以及破坏力惊人的特征引起了人们的关注 [5] [6] [7] [8] [9]。目前,国内外学者对影响Al-Zn-Mg系合金的应力腐蚀性能的研究主要集中在合金的成分设计 [3] [6]、工艺调控 [7] [8]、加载条件 [10] 和晶粒特征 [11] 等方面,而关于应变速率 [11] - [16] 对铝合金应力腐蚀行为研究鲜有报道。

为此,本研究以Al-Zn-Mg合金挤压材作为研究对象,使用3.5 wt% NaCl溶液测试合金电化学性能及其不同应变速率下拉伸性能的差异性,系统地探究应变速率对Al-Zn-Mg合金应力腐蚀性能的影响,并结合扫描电子显微镜(SEM)分析了合金在3.5 wt% NaCl溶液中的断裂特征,从而进一步完善Al-Zn-Mg合金的综合性能数据库,为其后续的应用提供理论依据和数据支持。

2. 研究材料和方法

2.1. 实验材料

研究材料是由某铝业公司提供的厚度为3 mm的Al-Zn-Mg合金挤压材,热处理状态为T6态,表1为研究材料的化学成分范围。

Table 1. The chemical composition of the studied aluminum alloy (wt%)

表1. 所研究铝合金的化学成分(wt%)

2.2. 测试方法

2.2.1. 电化学试验

Al-Zn-Mg合金的电化学试验参照GB/T 24196-2009标准进行,采用Multi Autolab M204型电化学工作站测试其电化学性能,电化学试验采用三电极体系,测试电极、辅助电极和参比电极分别为Al-Zn-Mg合金、Pt片和饱和甘汞电极。电化学过程中的实验参数如下:测试面积为1 cm2,测试溶液为3.5 wt% NaCl溶液,扫描电位范围为−1.5 V~−0.5 V,测试速度为1 mV/s,测试温度为25℃ ± 3℃。

2.2.2. 应力腐蚀试验

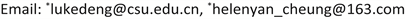

Al-Zn-Mg合金的应力腐蚀试验参照GB/T 15970.7和HB 7235标准进行,样品沿挤压方向进行取样,具体规格见图1。试验前对样品进行逐级打磨,然后洗净吹干,备用。采用应力腐蚀试验机测试应变速率分别为10−4 s−1、10−6 s−1和10−7 s−1下的拉伸性能。试验中的腐蚀环境为3.5 wt% NaCl溶液,惰性环境为硅油溶液,试验温度控制在25℃ ± 2℃。

应力腐蚀试样安装完毕后,先加载100 N进行预拉紧,接下来采用不同应变速率进行试验并利用计算机采集试验过程数据。Al-Zn-Mg合金的应力腐蚀性能的优劣通过应力腐蚀敏感指数(即ISSRT)来表示,ISSRT值可根据公式(1)获得。

(1)

式中Rm(试验环境)、Rm(惰性环境)分别表示样品在试验环境和惰性环境的断裂强度,MPa;A(试验环境)、A(惰性环境)分别表示样品在试验环境和惰性环境的延伸率,%。ISSRT从0→100%表示应力腐蚀敏感性的增加。样品断裂后立即洁净、密封保存。采用ZEISS M10A型扫描电子显微镜进行断口观察。

Figure 1. Dimensions of slow strain rate tensile specimens (unit: mm)

图1. 慢应变速率拉伸试样尺寸图(单位:毫米)

3. 结果与讨论

3.1. 电化学试验结果

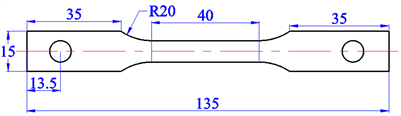

图2为Al-Zn-Mg合金在3.5 wt% NaCl溶液中的极化曲线图,对图2中数据进行拟合得到具体的电化学参数,如表2所示。由表2可知,Al-Zn-Mg合金在3.5 wt% NaCl溶液中的自腐蚀电位为−883 mV,自腐蚀电流为33.02 μA/cm2。

Figure 2. Polarization curve of Al-Zn-Mg alloy in 3.5 wt% NaCl solution

图2. Al-Zn-Mg合金在3.5 wt% NaCl溶液中的极化曲线

Table 2. Electrochemical data of Al-Zn-Mg alloy

表2. Al-Zn-Mg合金的电化学数据

3.2. 应力腐蚀试验结果

应变速率对Al-Zn-Mg合金在硅油和3.5 wt% NaCl溶液的拉伸性能的影响如表3所示。由表3可知,在同一溶液体系中,合金的抗拉强度随应变速率的增加呈现上升趋势,而延伸率表现出与抗拉强度相反的变化规律。在相同应变速率下,与硅油溶液中的力学性能指标(抗拉强度和延伸率)相比,合金在3.5 wt% NaCl溶液中的力学性能指标均有所降低。上述现象表明合金在3.5 wt% NaCl溶液中具有应力腐蚀敏感性。此外,从表3还可以看出,当应变速率为10−6 s−1时,抗拉强度和延伸率在两种测试环境中的差值最大,强度差为13 MPa,延伸率差为3%。因此,合金此状态下的应力腐蚀敏感性最强。

Table 3. Effect of strain rate on tensile properties of Al-Zn-Mg alloy in silicon oil and 3.5 wt% NaCl solution

表3. 应变速率对Al-Zn-Mg合金在硅油和3.5 wt% NaCl溶液的拉伸性能的影响

根据表3中Al-Zn-Mg合金的拉伸结果及公式(1),计算得到不同应变速率条件下的ISSRT值,结果如表4所示。从表4可知,试样的ISSRT值随着应变速率的不同而发生明显的变化。应变速率为10−6 s−1时,试样的ISSRT值达到最高,其值为5.1%。当应变速率 > 10−6 s−1时,由于试验时间过短,试样快速断裂,基本不发生应力腐蚀或者是应力腐蚀敏感性较低;而当应变速率 < 10−6 s−1时,样品与腐蚀溶液的接触时间相当充足,裂纹断面有富余的时间形成钝化膜来抑制后续腐蚀发生。基于测试结果分析可知,应变速率对Al-Zn-Mg合金应力腐蚀敏感性的影响程度由高至低的顺序是:10−6 s−1 > 10−7 s−1 > 10−4 s−1。

Table 4. ISSRT values of the samples at various strain rates

表4. 各应变速率条件下样品的ISSRT值

3.3. 断口分析

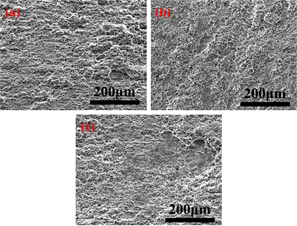

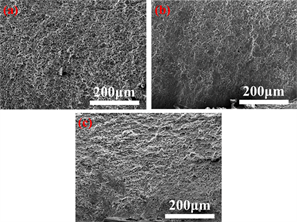

图3和图4所示为不同应变速率条件下Al-Zn-Mg合金分别在硅油溶液和3.5 wt% NaCl溶液中的拉伸断口形貌。由图3可见,硅油溶液中不同应变速率条件下的试样断口都分布着大小不一的韧窝,断裂面可见明显的塑性变形,表现为韧性断裂特征。观察图4可知,应变速率为10−7 s−1时,合金的断面仍清晰可见韧窝,断口形貌与图3(c)所示的形貌特征基本无异。应变速率达到10−6 s−1时,合金的断面既可观察到浅而平的韧窝又易见腐蚀平坦区,呈现平滑的类解离断裂形貌,属于混合断裂形貌特征,进一步说明,在此条件下的合金在3.5 wt% NaCl溶液中具有更高的应力腐蚀敏感性,结果与ISSRT值吻合。随着应变速率的继续增加,达到10−4 s−1时,试样的断面由图4(b)所示小部位的平浅韧窝转变成大面积的细而深韧窝,呈现典型的韧性断裂特征。

Figure 3. Tensile fracture morphology of the samples with silicon oil: (a) 10−4 s−1; (b) 10−6 s−1; (c) 10−7 s−1

图3. 试样在硅油溶液中的拉伸断口形貌:(a) 10−4 s−1;(b) 10−6 s−1;(c) 10−7 s−1

Figure 4. Tensile fracture morphology of the samples with 3.5 wt% NaCl solution: (a) 10−4 s−1; (b) 10−6 s−1; (c) 10−7 s−1

图4. 试样在3.5 wt% NaCl溶液中的拉伸断口形貌:(a) 10−4 s−1;(b) 10−6 s−1;(c) 10−7 s−1

3.4. 分析与讨论

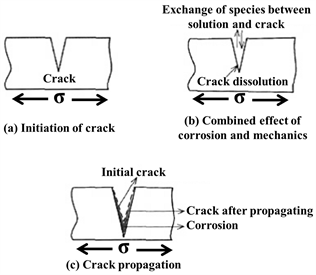

金属材料的应力腐蚀是力学因素与腐蚀环境循环促进的结果。应力腐蚀开裂过程中的裂纹扩展,必须保证裂纹尖端已溶解,同时金属阳离子和腐蚀产生的氧化物/氯化物能够迅速离开,确保扩展区域不被阻塞。因此,应力特征(如应变速率、加载强度等)的作用表现主要体现在两个方面,一是确保裂纹扩展区域内未见腐蚀残留物,腐蚀通道畅通;二是加快裂纹尖端的扩展,形成新鲜断面,而新鲜的断面又会继续腐蚀溶解。

关于金属材料的应力腐蚀裂纹的扩展过程可以清晰地从图5中获知,具体的3个过程如下:(a) 应力腐蚀初始裂纹的形成;(b) 腐蚀环境与载荷循环作用过程,腐蚀环境促进裂纹尖端发生溶解,而拉应力加快裂纹扩张,提高了裂尖附近溶液的混合程度,确保腐蚀持续以及裂纹通道的畅通;(c) 裂纹扩展断裂,在腐蚀环境与拉应力的综合作用,裂纹不断快速扩展直至样品断裂。因此,各应变速率下Al-Zn-Mg合金ISSRT值(表4)的差别与图5所示的3个过程的作用程度有关。

Figure 5. Schematic diagram of stress corrosion crack propagation in metallic materials

图5. 金属材料应力腐蚀裂纹的扩展示意图

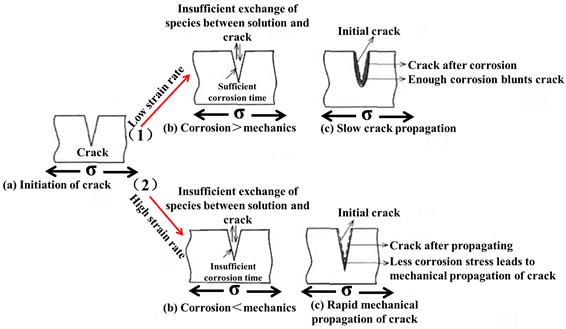

当应变速率处于较低状态的10−7 s−1时,会出现如图6中①过程。试样产生初始应力腐蚀裂纹后,裂纹尖端处附近的3.5 wt% NaCl溶液有充足的时间进行混合交换,确保侵蚀过程能持续进行,加快裂纹顶端部位的溶解;但此应变速率产生的应力作用效果却无法及时打开已腐蚀的裂纹露出新的金属断面。由于裂纹尖端部位位置的过分腐蚀溶解变钝,在一定程度上暂缓了应力腐蚀裂纹的扩展,使得合金应力腐蚀敏感性有所降低。与应变速率为10−6 s−1的条件下的ISSRT值相比,应变速率为10−7 s−1的Al-Zn-Mg合金ISSRT值下降9.8%,其值为4.6%。当应变速率 > 10−6 s−1,达到10−4 s−1时,裂纹扩展过程如图6中②所示。由于应力效果的不断增强,初始应力腐蚀裂纹会在应力的作用下不断发生扩张露出更多的新鲜金属断面。由于应变速率过高,裂纹尖端处在3.5 wt% NaCl溶液中来不及腐蚀,该试样已发生了机械断裂。与此同时,试样的快速断裂使得裂纹尖端的内部和外部溶液无法得到充分混合交换,一定程度上阻碍了裂纹尖端处的腐蚀。因此,在高应变速率条件下,腐蚀因素的作用效果减弱和力学因素的作用效果进一步放大使得Al-Zn-Mg合金的应力腐蚀敏感性显著降低,在3.5 wt% NaCl溶液中的ISSRT值仅为2.6%,较10−6 s−1应变速率的ISSRT值显著降低了49.0%。

4. 结论

1) Al-Zn-Mg合金在3.5 wt% NaCl溶液的自腐蚀电位为−883 mV,自腐蚀电流为33.02 μA/cm2。

Figure 6. Schematic diagram of stress corrosion crack propagation in metallic materials at different strain rates

图6. 金属材料在不同应变速率下的应力腐蚀裂纹的扩展示意图

2) Al-Zn-Mg合金在3.5 wt% NaCl溶液中表现出一定的应力腐蚀敏感性,应力腐蚀敏感性随着应变速率的增加呈现先增加后降低的趋势,当应变速率达到10−6 s−1时,应力腐蚀敏感性最高。

3) 在硅油环境中,各应变速率条件下的Al-Zn-Mg合金断面均呈现典型的韧性断裂特征;而在3.5 wt% NaCl溶液中,除应变速率为10−6 s−1时,呈现混合型断裂特征;其余应变条件下的合金断口仍为韧性断口。

4) Al-Zn-Mg合金在不同应变速率下呈现出应力腐蚀敏感指数的差异表明:应力腐蚀断裂是腐蚀环境因素和载荷条件循环促进的结果,这种相互作用会使得裂纹不断扩展至断裂。只有在较为适宜的应变速率下,环境因素和载荷条件才能很好地相互促进,真实量化其应力腐蚀特性。

基金项目

国家市场监督管理总局科技计划项目(2019MK061);四川省科技计划项目(2019YFG0075)。

文章引用

石杰文,邓运来,谭 柯,刘文军,黄 珂,张 臻,罗书径,费久港. 应变速率对Al-Zn-Mg合金应力腐蚀性能的影响

Influence of Strain Rates on Stress Corrosion Resistance of Al-Zn-Mg Alloy[J]. 材料科学, 2021, 11(04): 326-333. https://doi.org/10.12677/MS.2021.114039

参考文献

- 1. 刘玉玲, 王晨, 张修庆. 热处理工艺对导电铝合金力学性能的影响[J]. 材料科学, 2019, 9(9): 854-860. https://doi.org/10.12677/MS.2019.99106

- 2. 孔亚非, 郭孝云, 和淑文, 师梦杰, 杨斌. 固溶处理对半固态7075铝合金浆料组织的影响[J]. 材料科学, 2016, 6(6): 322-328.

- 3. 蓝艳全, 杨昭, 林森, 邓运来. Zn/Mg比对7003铝合金挤压型材组织与性能的影响[J]. 材料科学, 2020, 10(1): 1-8. https://doi.org/10.12677/MS.2020.101001

- 4. 黄英, 邓运来, 陈龙, 张新明. 双级时效对7N01合金组织与性能的影响[J]. 材料科学, 2014, 4(3): 63-72.

- 5. 赵龙, 叶凌英, 邓运来, 张臻, 钱鹏伟, 邓舒浩. 回归再时效温度对Al-Zn-Mg合金性能的影响[J]. 材料科学, 2018, 8(5): 617-624. https://doi.org/10.12677/MS.2018.85073

- 6. 商婷婷, 邓运来, 郭晓斌, 田爱琴. Cu含量对Al-5Zn-2.6Mg-xCu合金组织和性能的影响[J]. 材料科学, 2020, 10(4): 238-247. https://doi.org/10.12677/MS.2020.104029

- 7. Zhang, Z., Deng, Y., Ye, L., Sun, L., Xiao, T. and Guo, X. (2020) Effect of Multi-Stage Aging Treatments on the Precipitation and Mechanical Properties of Al-Zn-Mg Alloys. Materials Science & Engineering A, 785, Article ID: 139394. https://doi.org/10.1016/j.msea.2020.139394

- 8. Zhang, Z., Deng, Y., Ye, L., Zhu, W., Wang, F., Jiang, K., et al. (2020) Influence of Aging Treatments on the Strength and Lo-calized Corrosion Resistance of Aged Al-Zn-Mg-Cu Alloy. Journal of Alloys and Compounds, 846, Article ID: 156223. https://doi.org/10.1016/j.jallcom.2020.156223

- 9. 唐鸿远, 张臻, 邓运来, 叶凌英, 钱鹏伟, 赵龙. 基于灰色系统理论的Al-Zn-Mg合金板材疲劳寿命预测[J]. 上海交通大学学报, 2018, 52(2): 228-232.

- 10. 吴建山, 邓运来, 张臻, 张议丹, 孙琳. 加载方向对Al-Zn-Mg合金型材应力腐蚀开裂行为的影响[J]. 工程科学学报, 2019, 41(3): 350-358.

- 11. 罗先甫, 刘晓勇, 张文利, 查小琴, 张恒坤. 7020 铝合金在Cl-环境下的应力腐蚀与局部腐蚀性能及其相关性分析[J]. 材料保护, 2021, 54(1): 57-62.

- 12. 张臻, 邓运来, 郭辉, 钱鹏传, 唐鸿远, 叶凌英. 应变速率对Al-Zn-Mg合金室温拉伸性能的影响[J]. 功能材料, 2017, 48(7): 215-220.

- 13. 王彦红, 肖来荣, 耿占吉, 饶博, 康思清. 应变速率及环境介质对Zn-Cu-Ti合金应力腐蚀行为的影响[J]. 腐蚀与防护, 2013, 34(5): 410-412, 416.

- 14. 成小乐, 祁志旭, 屈银虎, 时晶晶, 尹君. AZ31镁合金板等应变速率挤压研究[J].稀有金属材料与工程, 2019, 48(6): 1852-1859.

- 15. 张惠臻, 张晓欣, 陈扬, 韩先洪. 热冲压钢B1500HS在不同应变速率下的氢脆现象研究[J]. 塑性工程学报, 2020, 27(5): 66-73.

- 16. 温群锋, 程晓英, 张晓琰, 吴雨昊, 张春霞. 应变速率对Ti425钛合金油气管应力腐蚀的影响[J]. 腐蚀与防护, 2020, 41(12): 1-6, 30.

NOTES

*通讯作者。