Mechanical Engineering and Technology

Vol.

11

No.

05

(

2022

), Article ID:

56723

,

7

pages

10.12677/MET.2022.115056

某重卡驾驶室A柱撞击仿真分析及优化

周利辉,赵华,何志辉,谷永强

三一集团有限公司,湖南 长沙

收稿日期:2022年9月4日;录用日期:2022年10月6日;发布日期:2022年10月13日

摘要

参照最新的驾驶室国家法规GB26512-2021的试验要求,以某重型卡车驾驶室为研究对象,应用CAE有限元分析方法,对驾驶室A柱撞击进行仿真分析,以找到白车身强度相对薄弱区域,并提供结构优化改进方案。实车试验结果表明,假人模块没有和零部件干涉,该驾驶室碰撞安全性能满足法规和设计要求。

关键词

驾驶室,A柱撞击,仿真,结构优化

A Pillar Crash Simulation and Optimization of a Heavy Truck CAB

Lihi Zhou, Hua Zhao, Zhihui He, Yongqiang Gu

Sanyi Group Co., Ltd., Changsha Hunan

Received: Sep. 4th, 2022; accepted: Oct. 6th, 2022; published: Oct. 13th, 2022

ABSTRACT

Under the CAB national regulation test requirement of GB26512-2021, researching a heavy truck CAB, using the CAE FEA analysis method, this paper analyzes the CAB A pillar crash to find the weak position of BIW and supply the optimization proposal. The real vehicle test result shows that dummy does not interfere with CAB parts, so the CAB crash safety performance meets the requirement of regulation and design.

Keywords:CAB, A Pillar Crash, Simulation, Structure Optimization

Copyright © 2022 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

中国已成为商用车第一制造大国,汽车数量的增多,与此同时随着汽车速度的不断提高,交通事故的发生率居高不下,不仅给交通运输行业带来了严重的影响,也对人们的生命财产造成了严重的威胁。尤其是相对于国外流行的长头卡车,国内的平头卡车驾驶室前端基本没有吸能缓冲空间,一旦发生正面碰撞或者翻车事故,驾驶室结构都会发生很大变形,乃至挤压驾乘人员的生存空间,严重时方向盘和仪表台甚至会向车内侵入直接撞击驾乘人员,从而造成人员的伤害和死亡。

基于交通事故造成的经济损失和人员伤亡,重卡行业国家安全法规要求越来越高,人们对重卡整车安全性能以及整车油耗需求日益严格,尤其是随着GB26512-2021 [1] 的正式实施,给驾驶室结构设计提出了更高的要求。邓辉辉等人 [2] 对轻卡驾驶室进行了A柱撞击研究,吴迪 [3] 对重卡驾驶室进行了仿真分析,张扬 [4] 等人基于瑞典法规对重卡驾驶室设计进行了研究,张昕 [5] 提出了加强A柱刚度来提升驾驶室安全性能的建议。

随着虚拟仿真软件的快速发展,CAE技术逐渐在提高产品设计质量、降低物理试验数量、降低项目研发成本以及缩短项目开发周期等方面发挥着越来越巨大的作用。相对于传统物理试验,虚拟仿真能够更早的在项目前期介入,且能更清晰直观的找到设计中存在的问题和缺陷,从而针对性的进行优化改进和快速迭代,最终满足项目设定的各种目标要求。本文采取碰撞安全性能虚拟开发技术,采用显示分析方法 [6],基于有限元分析软件hyperworks及LS-dyna建立了完整的驾驶室以及底盘悬置有限元模型,搭建了等效试验的仿真台架,对驾驶室结构的A柱碰撞安全性能进行了全面计算和优化,实现了碰撞安全性能在设计阶段完全满足设计目标和法规要求,并最终通过实车试验验证。

2. 重卡驾驶室A柱撞击仿真分析

2.1. 重卡驾驶室A柱撞击有限元仿真模型

在有限元分析中,三角形网格属于常应变单元,相对于四边形壳单元,三角形单元刚度大,计算误差也相对较大。因此,为保证仿真模型的精度和可信度,一般的碰撞仿真分析建模时都要求以四边形网格为主,尤其是在碰撞吸能区域,必须要严格控制三角形单元数量,对于一些复杂特征和局部过渡位置可少量采用三角形单元。根据经验,三角形单元数量占比需小于10%。本文利用通用有限元前处理软件hypermesh建立如图1的某重卡驾驶室FEA模型,网格基本尺寸采用5 mm。该仿真模型共有节点数1,705,230个,单元总数2,140,540个,其中三角形单元93,780个,占比4%,在可接受范围内。

由于实际试验中,螺栓不会出现断裂等失效情况,为提高建模效率和计算速度,螺栓采用刚性连接简化。点焊和焊缝采用mat100焊接单元模拟,并通过接触的方式和各零件间产生相互作用关系。驾驶室悬置各铰接点之间的运动副均参考实际情况建模。前风挡玻璃采用glass材料,由于在真实A住碰撞试验过程中玻璃会破碎,故需要设置相应的失效参数。

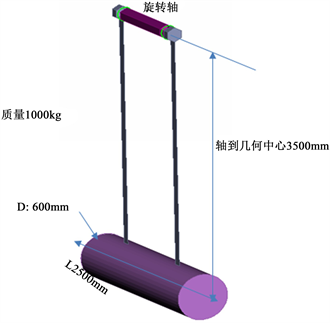

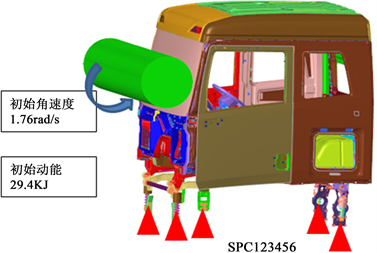

A柱撞击器参考法规要求建模,具体如图2所示,假人模型尺寸与法规一致。由于A柱撞击器的摆放位置对试验结果有很大影响,仿真模型和实际试验都必须要严格的按照法规要求设置,即撞击器质心高度和挡风玻璃中心位置重合。和实际试验设置保持一致,约束驾驶室悬置6个方向自由度,撞击器以初始能量29.4 KJ,初始角速度1.76 rad/s撞击驾驶室A柱前端挡风玻璃中心位置,边界条件如图3所示。

Figure 1. A heavy truck FEA model

图1. 某重卡驾驶室有限元模型

Figure 2. A pillar striker FEA model

图2. A柱撞击器有限元模型

Figure 3. A pillar crash boundary conditions

图3. A柱撞击仿真边界条件

2.2. A柱撞击CAE结果分析

2.2.1. A柱撞击CAE结果有效性评价

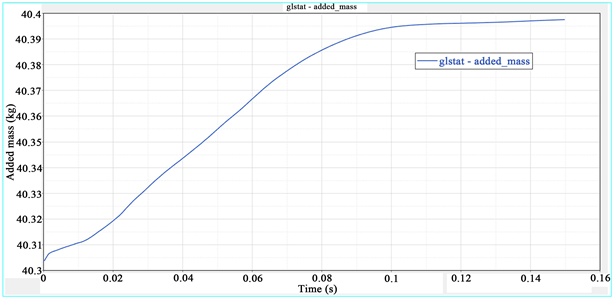

把上文建立的FEA模型提交Ls-dyna计算,将glast结果文件导入后处理软件hyperview,得到图4的能量曲线并通过计算得到沙漏能和接触能占比。在整个碰撞过程中,总能量遵循能量守恒定律,且沙漏能和接触能都在目标范围内,满足要求;图5质量增加2.6%,模型稳定满足要求。详见表1。

Figure 4. Energy curve

图4. 能量曲线

Figure 5. Mass added curve

图5. 质量增加曲线

Table 1. CAE result effectiveness evaluation

表1. CAE结果有效性评价表

2.2.2. 乘员生存空间校核

由于本驾驶室副驾假人距离仪表板较远,乘员生存空间充分,故本文只需校核驾驶员生存空间即可。由于试验时碰撞结束后才摆放假人来评估其是否存在生产空间,从而判断是否会对人员造成伤害和影响救援。为保证和法规试验一致,仿真分析应充分考虑驾驶室结构变形回弹的影响,在碰撞结束稳定后再量取假人生存空间距离。故本文仿真模型计算终止时间为300 ms,图6为碰撞结束时的变形图,量取假人与方向盘和仪表台的最小距离,其中L1为驾驶员腹部到方向盘的最小距离,L2为驾驶室大腿到方向盘下缘的最小距离,L3为驾驶员膝盖到仪表台的最小距离。距离小于0代表假人和零件接触,不存在生存空间,根据经验和安全余量要求,仿真一般要求安全距离大于10 m。从表2的结果可知,本驾驶室假人已经和方向盘下缘接触,乘员生存空间不满足法规要求,需要进行结构优化改进。

Figure 6. A pillar crash deformation

图6. A柱撞击变形图

Table 2. Original result of living space evaluation

表2. 原始结果乘员生存空间评价表

3. A柱撞击结构优化改进

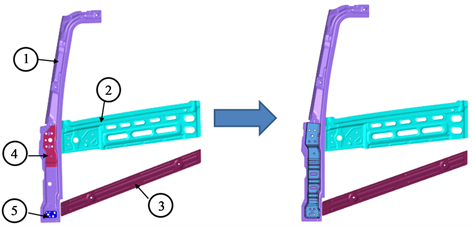

从碰撞动画可知,整个A柱撞击过程中,驾驶室发生了严重的溃缩,A柱弯折,仪表台和方向盘向后运动,从而导致和假人接触。由图6的碰撞变形可知,A柱上端和下端以及车门位置变形剧烈,刚度不足,需要对其进行局部加强。优化方案将车门铰链上下安装板改成图7所示一体式结构,其他优化措施见表3所示。

优化后驾驶室的仿真分析结果如表4所示;优化方案很好的解决了假人与方向盘和仪表台的干涉问题,很大程度上降低了驾驶室的溃缩量,减小了A柱下端和车门位置的局部变形,有效增大了乘员生存空间,满足法规的相应要求。

Figure 7. Optimization proposal

图7. 优化方案示意图

Table 3. Optimization case description

表3. 优化方案说明表

Table 4. Optimization case result of living space evaluation

表4. 优化方案乘员生存空间评价表

4. 重卡驾驶室A柱撞击试验验证

本文在某国家试验检测中心,对某重卡驾驶室进行了A柱撞击试验(见图8),撞击能量29.4 KJ,采用铁链固定车架。试验后将假人模块按法规要求放入相应位置,并测量相关距离和CAE仿真进行对比,见表5所示。试验结果表明满足法规要求且仿真精度较高。

Table 5. Living space contrast of test and simulation

表5. 试验仿真生存空间对比表

Figure 8. A heavy truck CAB A pillar crash test

图8. 某重卡驾驶室A柱撞击试验

5. 结束语

国家法规对驾驶室安全性能要求越来越高,本文基于CAE分析软件hyperworks和Ls-dyna,对某重卡驾驶室进行了A柱撞击分析,并通过仿真分析手段,找出白车身结构中的薄弱位置,再针对性的进行结构优化改进。最终通过试验验证CAE仿真精度较高,假人模块未与驾驶室相关部件发生干涉,显示乘员生存空间满足法规要求。本文的驾驶室有限元建模方法以及边界条件设定,可供后续研究者参考和借鉴。通过本文研究发现A柱下段以及车门加强板结构对A柱撞击影响较大,驾驶室开发时应尽量保证其具有足够的强度,以降低仪表板和方向盘的侵入量,从而达到增大乘员生产空间的目的,最终实现驾驶室碰撞安全性能的提升。尤其是本文提供的一体式车门铰链安装板结构,给驾驶室结构设计提供了全新的思路和方法。

文章引用

周利辉,赵 华,何志辉,谷永强. 某重卡驾驶室A柱撞击仿真分析及优化

A Pillar Crash Simulation and Optimization of a Heavy Truck CAB[J]. 机械工程与技术, 2022, 11(05): 487-493. https://doi.org/10.12677/MET.2022.115056

参考文献

- 1. 郝丽莎. 卡车驾驶室结构性能仿真[D]: [硕士学位论文]. 徐州: 中国矿业大学, 2020.

- 2. 邓辉辉, 等. 某重载排半轻卡驾驶室安全性能理论仿真与试验研究[J]. 测试试验, 2020, 45(24): 111-113.

- 3. 吴迪, 等. 一种提升重卡驾驶室前围碰撞性能的结构优化设计[J]. 黑龙江生态工程职业学院学报, 2018, 31(6): 29-31.

- 4. 张扬, 等. 基于瑞典碰撞法规的重卡驾驶室仿真及优化[J]. 重型汽车, 2021(4): 22-24.

- 5. 张昕, 等. ECER29-02和ECER29-023法规对商用车驾驶室结构要求的对比分析[J]. 汽车技术, 2012(2): 43-47.

- 6. 刘丽亚. 商用车驾驶室乘员安全性仿真分析与试验研究[D]: [硕士学位论文]. 吉林: 吉林大学, 2011.