International Journal of Fluid Dynamics

Vol.

06

No.

04

(

2018

), Article ID:

27878

,

5

pages

10.12677/IJFD.2018.64014

Application of Load Sensitive Technology in Engineering Machinery

Jianjun Hu1, Weizheng Gao2, Debin Lv1, Zhenhong Qi1, Nan Li1

1Xuzhou AMCA Hydraulic Technology Co., Ltd, Xuzhou Jiangsu

2Xuzhou Heavy Machinery Co., Ltd, Xuzhou Jiangsu

Received: Nov. 14th, 2018; accepted: Nov. 29th, 2018; published: Dec. 6th, 2018

ABSTRACT

This thesis takes load-sensing technology as the research object. The thesis analyzes the difference between pre-valve load sensitivity technology and post-valve load sensitivity technology systematic, which provides a theoretical basis for engineering machinery to select load-sensitive technology.

Keywords:Load-Sensitive Technology, Pre-Valve Load Sensitivity Technology, Post-Valve Load Sensitivity Technology

负载敏感技术在工程机械上的应用

胡建军1,高伟政2,吕德滨1,戚振红1,李楠1

1徐州阿马凯液压技术有限公司,江苏 徐州

2徐州重型机械有限公司,江苏 徐州

收稿日期:2018年11月14日;录用日期:2018年11月29日;发布日期:2018年12月6日

摘 要

该文以负载敏感技术为研究对象,系统的分析了阀前负载敏感技术和阀后负载敏感技术的差异性,为工程机械合理选择负载敏感技术形式提供了理论上的依据。

关键词 :负载敏感技术,阀前负载敏感技术,阀后负载敏感技术

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

目前,负载敏感技术以其独特的高效、节能、高精度控制、尤其凭借复合动作协调控制优势,使其在工程机械液压系统中得到了长足的发展。

负载敏感技术工作原理:通过负载反馈技术,将负载所需的压力、流量与泵的压力、流量相匹配,以消除溢流损失,从而降低能耗,以达到最大程度提高系统效率的一种技术。它将变化的、最大的负载压力通过反馈油路反馈至变量泵,以控制变量泵输出的压力、流量与负载所需压力、流量相匹配;同时各执行机构的负载压力作用于各执行机构控制联的压力补偿器,以稳定、调节通过各工作联至执行机构的压力、流量。

负载敏感技术依据压力补偿阀在油路中位置的不同,可将负载敏感技术分为阀前补偿的负载敏感系统(Ls)和阀后补偿的负载独立流量分配系统(LUDV) [1] 。补偿阀位置设置的不同,从而导致系统的性能有一定的差异,合理选择合适且经济的负载敏感技术的控制方式已成为工程技术人员首要解决的问题。

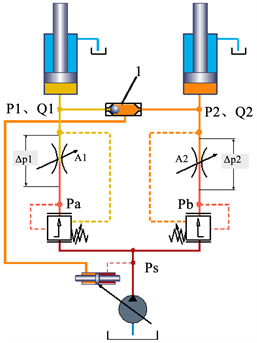

2. 阀前补偿的负载敏感系统

阀前补偿是压力补偿阀设置在主阀节流口之前,通过负载反馈油路,使主阀节流口的负载压力作用于压力补偿阀弹簧腔,调整压力补偿阀的开度,以稳定通过压力补偿阀的流量及压力损失。具体调节方式如图1所示 [2] 。

Figure 1. Schematic diagram of pre-valve compensation load sensing system

图1. 阀前补偿负载敏感系统简图

由图1可知,各联压力补偿阀仅受各联负载的作用,不受其他联负载的影响,属于自控结构形式。对其分析如下:

(1)

(1)

(2)

(3)

(4)

由压力补偿阀受力分析可得(忽略摩擦力及液动力的影响):

(5)

(6)

式中: 、 ——由压力补偿阀弹簧腔弹簧所产生的压力

由(3)、(4)、(5)、(6)可得

(7)

(8)

由(1)、(2)、(7)、(8)可知 的流量仅与 、 的大小相关, 的流量与 、 的大小相关,各工作联的流量只与各联主阀芯节流口面积和压力补偿阀弹簧相关,不受外负载变化的影响,各工作联之间相互独立,互不影响。

2.1. 流量非饱和状态

非饱和:泵源所提供的流量满足各复合执行机构动作所需流量总和。即泵源所提供的流量能满足各执行机构协调动作。

在此工作状态下,各复合执行机构动作按照各执行机构所需流量进行提供,流量大小有各工作联主阀芯的节流面积 、以及各联压力补偿阀芯弹簧所提供的压力的 ( )决定。

2.2. 流量饱和状态

饱和:泵源所提供的流量已不能满足各复合执行机构动作所需流量总和。即泵源所提供的流量已不能满足各执行机构的复合协调动作。

在此工作状态下,因泵源所提供的流量不能满足各执行机构所需流量,导致泵源压力 下降 [3] ;由于各工作联互不影响,相互独立,按图1所示其中一联进行分析:

当 ,此工作联压力补偿阀处于有效状态,此联的流量仍然由主阀芯节流面积 、和压力补偿阀弹簧所提供的 决定;

当 ,此工作联压力补偿阀处于失效状态,此时作用于压力补偿阀两端的压差已不足以克服压力补偿阀弹簧腔的弹簧力,导致压力补偿阀处于完全开启状态,此状态下的工作联相当于两个节流阀相串联(压力补偿阀节流和主阀芯节流),其工作联压差 ;此状态下 越大, 越小,节流面积是压力补偿阀节流和主阀芯节流面积的串联,其有效面积是一定值,这样就导致负载压力 越大,流量越小。

当 ,此状态下,工作联处于临界状态,因外负载的不稳定性,此状态下的压差关系处于不稳定状态,可导致流量的不稳定,进而影响系统的稳定性,在工程机械液压系统中要避免这种现象。

由以上分析可知,当流量达到饱和状态时,泵源流量优先供应负载压力低的工作联,负载压力高的工作联因压力补偿阀功能失效,流量降低甚至无流量 [4] 。在流量饱和状态下,阀前敏感技术不具备对复合动作协调性能有严格要求的系统。

3. 阀后补偿的负载敏感系统

阀后补偿是压力补偿阀设置在主阀节流口之后,通过负载反馈油路,使最大负载压力作用于压力补偿阀弹簧腔(根据实际工况及性能要求,此处可不设置弹簧),主阀芯阀后压力作用于压力补偿阀非弹簧端,压力补偿阀在最大负载压力和主阀芯阀后压力的共同作用下,使通过主阀芯的压差为恒值;其原理结果简图如图2所示 [2] 。

Figure 2. Schematic diagram of the post-valve compensation load sensing system

图2. 阀后补偿负载敏感系统简图

由图2可知,各联压力补偿阀弹簧腔均受最大负载压力的作用,属于主控结构形式(复合动作工作联的压力补偿阀均受最大负载压力的作用);对工作联主阀芯流量及差压进行分析:

(9)

(10)

(11)

(12)

对压力补偿阀进行受力分析,在忽略摩擦力和液压动力的情况下可得:

(13)

(14)

式中: ——最大负载压力;

——压力补偿阀弹簧腔由弹簧所产生的压力(阀后补偿多路阀中压力补偿阀弹簧一样)。

由(13)、(14)可得: (15)

由(11)、(12)、(15)可得: (16)

由(9)、(10)、(16)式可知 、 的流量仅与主阀芯节流口面积相关。

3.1. 流量非饱和状态

此状态下,系统提供的流量完全满足各执行机构所需流量的总和,即 ,系统多余流量经首联流量调节阀回油箱 [5] ;在流量非饱和状态下,各执行机构所需的流量 、 仅与阀芯的行程及阀芯节流槽的结构相关,各执行机构间不存在流量分配原则,流量按需供给且各执行机构间的流量不受外负载的影响。

在流量非饱和状态下,阀后补偿负载敏感系统和阀前补偿负载敏感系统的外在表现性能相一致,均能满足各执行机构性能要求且所需流量不受外负载的影响。

3.2. 流量饱和状态

此状态下,因复合动作执行机构的最大负载压力

不变,

作用于压力补偿阀弹簧腔,由压力补偿阀受力平衡方程式可知:

,其值为恒值且不受泵源流量状态的影响;因泵源所提供的流量不足以满足各执行机构所需流量的总和,导致泵源压力

降低;由式(11)、(12)可知,泵源压力

降低,可致主阀芯两端

、 降低,虽然

、 降低,但其压差变化量相等,即饱和状态下主阀芯两端的压差仍相等,由(8)、(9)式可知,

、 流量均按照主阀芯两端压差降低量变化,通过各执行联主阀芯的流量仍然只与主阀芯节流口的面积相关,可实现流量饱和状态下执行机构的协调动作。

流量均按照主阀芯两端压差降低量变化,通过各执行联主阀芯的流量仍然只与主阀芯节流口的面积相关,可实现流量饱和状态下执行机构的协调动作。

4. 结论

1) 在流量非饱和状态下,无论单动作或复合动作,阀前负载敏感与阀后负载敏感技术均能满足其性能要求,从价格、可靠性、节能等方面考虑,建议采用阀前负载敏感技术。

2) 在流量饱和状态下,虽然有复合动作的需求,但对复合动作的协调性方面没有特殊要求或无要求,阀前负载敏感和阀后均能满足系统要求,建议采用阀前负载敏感技术。

3) 在流量饱和状态下,对复合动作的协调性有严格要求,在此工况下阀前敏感技术失效,只能采用阀后敏感技术。

在工程机械上,除(3)外,其他情况可根据实际情况合理选择负载敏感技术形式,充分利用各负载敏感技术形式的特点,以达到合理应用负载敏感技术的目的。

文章引用

胡建军,高伟政,吕德滨,戚振红,李 楠. 负载敏感技术在工程机械上的应用

Application of Load Sensitive Technology in Engineering Machinery[J]. 流体动力学, 2018, 06(04): 109-113. https://doi.org/10.12677/IJFD.2018.64014

参考文献

- 1. 张立杰, 王力航, 李德新, 王帅. 负载敏感阀前补偿系统原理分析[J]. 液压与气动, 2015(7): 63.

- 2. 马春峰, 隋冬枝. 阀前补偿和阀后补偿的特点及应用[J]. 煤矿机械, 2014, 35(8): 208.

- 3. 张海平. 液压速度控制技术[M]. 北京: 机械工业出版社, 2014.

- 4. 景俊华. 负载敏感系统的原理及其应用[J]. 流体传动与控制, 2010(6): 21-24.

- 5. 王中伟. 液压负载敏感系统分析及其研究[J]. 科技创新与应用, 2014(8): 7-8.