Nuclear Science and Technology

Vol.05 No.02(2017), Article ID:20244,7

pages

10.12677/NST.2017.52011

Oxidation Behavior of Zirconium Hydride in Zirconium Alloys in Superheated Steam at 400˚C

Yajing Mao1,2, Wenrong Duan1,2, Gaihuan Yuan3, Bo Gao3, Guocheng Sun3, Jiao Huang1,2, Meiyi Yao1,2*, Jinlong Zhang1,2, Bangxin Zhou1,2

1Institute of Materials, Shanghai University, Shanghai

2Laboratory for Microstructures, Shanghai University, Shanghai

3State Nuclear Baoti Zirconium Industry Company, Baoji Shaanxi

Received: Apr. 3rd, 2017; accepted: Apr. 17th, 2017; published: Apr. 24th, 2017

ABSTRACT

To investigate the oxidation of zirconium hydride, the corrosion test on pre-hydrided SZA-4 alloy prepared by gaseous hydrogen charging method was performed in an autoclave. Results showed that under high tensile stress produced in α-Zr matrix at the oxide/metal (O/M) interface, hydride reorientation took place and led to the transition from δ-ZrH1.66 (fcc structure) parallel to the O/M interface to ε-ZrH2 (fct structure) perpendicular to the O/M interface. ε-ZrH2 oxidized faster than α-Zr matrix, and was oxidized to m-ZrO2(monoclinic ZrO2).

Keywords:Metallic Material, Zirconium Hydride, Oxidation, Stress Reorientation

锆合金中的氢化锆在400℃过热蒸汽中的氧化行为

毛亚婧1,2,段文荣1,2,袁改焕3,高博3,孙国成3,黄娇1,2,姚美意1,2*,张金龙1,2,周邦新1,2

1上海大学材料研究所,上海

2上海大学微结构重点实验室,上海

3国核宝钛锆业股份公司,陕西 宝鸡

收稿日期:2017年4月3日;录用日期:2017年4月17日;发布日期:2017年4月24日

摘 要

采用气相渗氢法制备了SZA-4合金预渗氢样品,通过高压釜腐蚀实验研究了锆合金中氢化锆的氧化行为。结果表明:在氧化膜/金属(O/M)界面附近金属基体中较大张应力的作用下,基体中已存在的氢化锆发生应力再取向,近似平行于O/M界面的面心立方(fcc)结构的δ-ZrH1.66变为垂直于O/M界面的面心四方(fct)结构的ε-ZrH2。ε-ZrH2氧化速度比α-Zr基体快,氧化为单斜ZrO2(m-ZrO2)。

关键词 :金属材料,氢化锆,氧化,应力再取向

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

锆合金具有良好的力学性能和耐高温水腐蚀性能,因此在水冷核反应堆中锆合金被广泛用作燃料棒的包壳材料。反应堆运行时,锆合金发生锆水反应(Zr + 2H2O = ZrO2 + 4H)产生氢,氢在α-Zr中的固溶度在室温下小于1 μg/g,400℃时约为200 μg/g [1] 。因此,腐蚀反应放出的氢被锆基体吸收并达到极限固溶度后,继续吸氢就会析出氢化锆。氢化锆相当于是一种第二相,它会改变原始锆合金的显微组织,影响锆合金的耐腐蚀性能 [2] [3] [4] [5] 。许多学者开展了锆合金预渗氢样品的耐腐蚀性能研究。Kim等 [6] 研究了渗氢(230 wppm~250 wppm H)后的Zr-4样品在350℃/17.5 MPa/LiOH水溶液中的腐蚀行为,发现样品腐蚀到30 d~50 d时未渗氢样品的耐腐蚀性能优于渗氢样品,认为氢化物的氧化比锆基体快,但没有直接的实验证据。Kim等 [7] 研究认为氢化锆富集在Zr-4管外表面会提高其在堆内的腐蚀速率。Blat等 [8] 也报道了Zr-4管充氢(100 wppm~500 wppm H)后在400℃过热蒸汽中的耐腐蚀性能变差。可见,氢对Zr-4合金的耐腐蚀性能确实有影响。众所周知,随着腐蚀的进行,锆合金基体中的氢化物数量会增多。在锆合金发生腐蚀的同时,锆合金中的氢化物也会发生氧化,但很少见锆合金中氢化物氧化行为的报道。因此,研究锆合金中氢化锆的氧化行为有助于认识氢对锆合金耐腐蚀性能的影响机理,为锆合金包壳长期服役的安全可靠性预测评估提供依据和指导。本实验采用气相渗氢法制备锆合金预渗氢样品,渗氢量超过腐蚀温度400℃时氢的固溶度(200 wppm)以得到含氢化锆的样品,通过充氢样品在400℃/10.3 MPa过热蒸汽中的高压釜腐蚀实验来研究氢化物的氧化行为。

2. 实验材料及方法

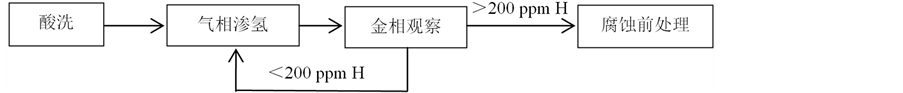

本实验使用的是工厂提供的0.6 mm厚、再结晶退火态的SZA-4(Zr-0.8Sn-0.25Nb-0.35Fe-0.1Cr-0.05Ge,质量分数,%)板材。渗氢样品的制备流程如图1所示,先用剪板机将合金板材切成片状样品(大小规格为:25 mm × 20 mm),再打钢号、钻孔、打磨毛刺;然后将上述样品用混合酸(体积比为30%H2O + 30%HNO3 + 30%H2SO4 + 10%HF)酸洗,最后用气相渗氢法在400℃进行渗氢,渗氢气体为4 Vol%H2 + 96 Vol%Ar混合气,进行多次渗氢以获得氢含量大于200 wppm的SZA-4预渗氢样品。样品完成渗氢后,经过酸洗、

冲洗后吹干、测量长宽厚、称重、水煮后在400℃/10.3 MPa过热蒸汽中进行高压釜腐蚀实验。

样品中的氢含量用LECO公司的LECO-ONH836型O-N-H分析仪进行测定。采用HELIOS-600i型聚焦离子束(FIB)制备氧化膜横截面样品,其显微组织的观察用带有INCA能谱仪(EDS)的JEM-2010F型高分辨透射电镜(TEM)。TEM观察时,先利用高角环形暗场探测器在扫描透射模式下拍摄氧化膜横截面的高角环形暗场(HAADF)像,再在TEM模式下观察氧化膜的显微组织,使用选区电子衍射(SAED)方法研究物相的晶体结构。

3. 实验结果

3.1. 氢化锆形貌

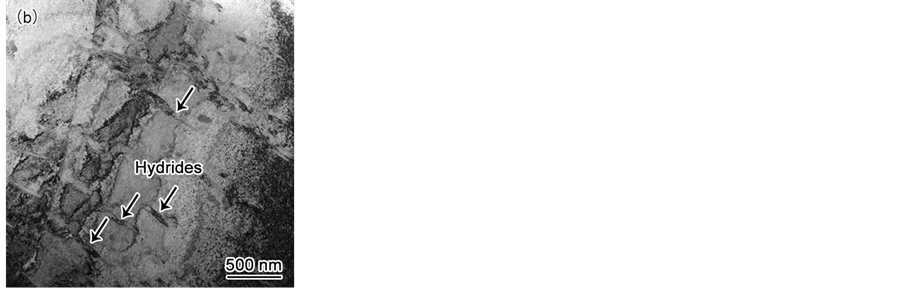

选择腐蚀42 d的SZA-4预渗氢样品的氧化膜横截面进行TEM分析,腐蚀前该渗氢样品中的氢含量约为210 wppm。图2给出的是锆合金基体一侧氢化物的TEM像。从图2a中可以看出,在锆合金基体中存在大量近似平行于O/M界面的氢化锆,呈针状或短棒状,经分析为面心立方(fcc)结构的δ-ZrH1.66(图2b~d)。

Figure 1. Preparation procedures of the pre-hydrided SZA-4 samples

图1. 渗氢样品制备流程图

Figure 2. Microstructural analysis of the pre-hydrided SZA-4 specimen corroded in superheated steam at 400℃/10.3 MPa for 42 d: HAADF image (a) of the cross-sectional surface, bright field image; (b) dark field image; (c) and SAED patterns; (d) of zirconium hydride

图2. SZA-4合金预渗氢样品在400℃/10.3 MPa过热蒸汽中腐蚀42 d时氧化膜横截面的HAADF像(a)、氢化锆的明场(b)、暗场像(c)和SAED花样(d)

3.2. 氢化锆的氧化

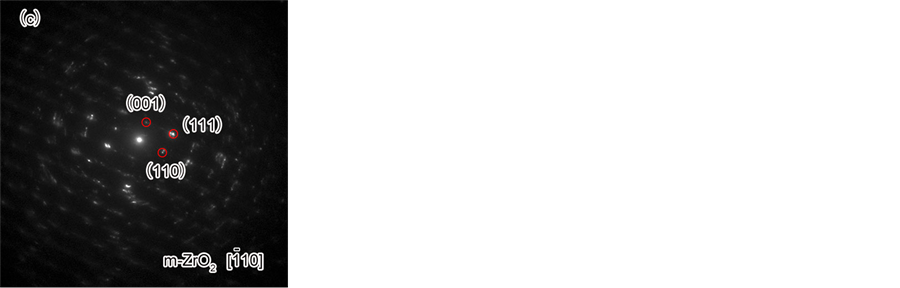

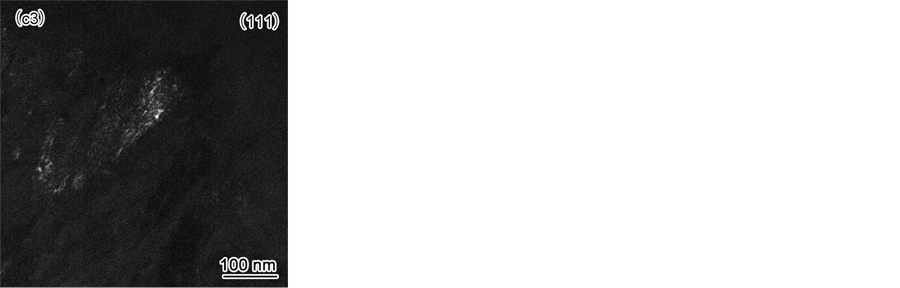

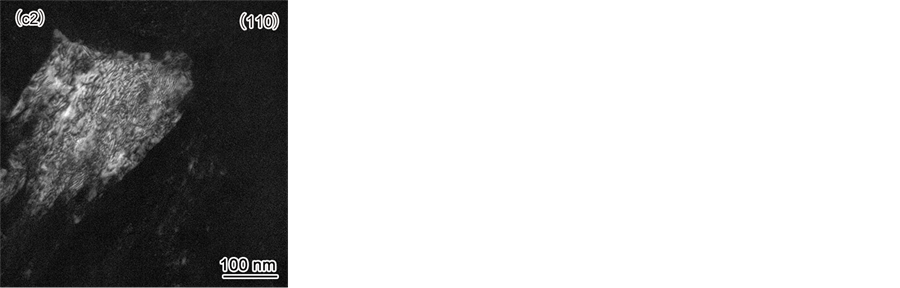

使用图2中的样品进行TEM观察,发现在O/M界面氧化膜凸向基体处存在由氧化膜指向基体的指状物,如图3a所示。经SAED分析该指状物为fct结构的ε-ZrH2 (图3b),图3b1,b2,b3分别为ε-ZrH2三个晶面指数(020),(112)和(112)的暗场像;与其相邻的氧化膜凸起处经标定为m-ZrO2 (图3c),图3c1,c2,c3分别是m-ZrO2三个晶面指数(001),(110)和(111)的暗场像。

4. 分析讨论

金属锆氧化生成氧化锆时体积会发生膨胀,二者体积比为1:1.56 [9] ,这样锆在发生氧化时使得氧化膜的内部产生很高的压应力。有研究 [10] [11] [12] 表明氧化膜中的平均压应力高达1000 MPa;Godlewski

Figure 3. Microstructural analysis of the O/M interface for the pre-hydrided SZA-4 specimen corroded in superheated steam at 400℃/10.3 MPa for 42 d: (a) TEM image; (b) and (c) SAED patterns; (b1, b2, b3) Dark field images of lattice planes (020), (112) and (112) of hydrides; (c1, c2, c3) Dark field images of lattice planes (001), (110) and (111) of ZrO2

图3. O/M界面显微组织结构在400℃/10.3 MPa过热蒸汽中分析:(a) TEM像;(b) 氢化锆SAED花样;(c) 氧化锆的SAED花样;(b1, b2, b3) 氢化锆的三个晶面的暗场像;(c1, c2, c3) 氧化锆的三个晶面的暗场像

等 [13] 测得氧化膜在界面处的压应力大小为l 000 MPa~l 300 MPa。为保持应力平衡在O/M界面附近的锆合金基体中会产生等量的张应力。氢化锆在应力作用下会发生再取向,再取向后的氢化锆会沿垂直于张应力方向,平行于压应力的方向析出 [14] [15] [16] [17] [18] 。温度为250℃~550℃时,氢化物应力再取向阈值在75 MPa~90 MPa之间 [19] 。O/M界面处的应力足以使氢化锆发生应力再取向,所以腐蚀前锆合金基体中及腐蚀后远离O/M界面处锆合金基体中的δ-ZrH1.66近似平行于O/M界面(图2),而腐蚀后靠近O/M界面处的氢化锆发生应力再取向变为垂直于O/M界面的ε-ZrH2 (图3)。

通常,锆合金中的第二相,例如β-Nb、Zr-Nb-Fe-Cr和Zr-Nb-Fe-Cr-Ge第二相,它们的氧化速率都比锆基体慢 [20] [21] ,这些第二相在周围锆基体已经氧化后才开始氧化 [13] [22] 。氢化锆也相当于是一种第二相,在锆合金发生腐蚀的同时,锆合金中的氢化物也会发生氧化。本研究发现在O/M界面氧化膜凸向锆合金基体处存在由氧化膜指向基体的指状物(图3a),该指状物与氢化锆形貌极为相似,像是发生了部分氧化的氢化锆,一部分已氧化成m-ZrO2,另一部分还未发生氧化(图3a-c)。氢化锆的氧化产物是m-ZrO2,这一结果与王建伟 [23] 的研究结果一致,并且实验观察到的氢化锆位于氧化膜凸向基体处,这说明氢化锆比锆基体氧化快。

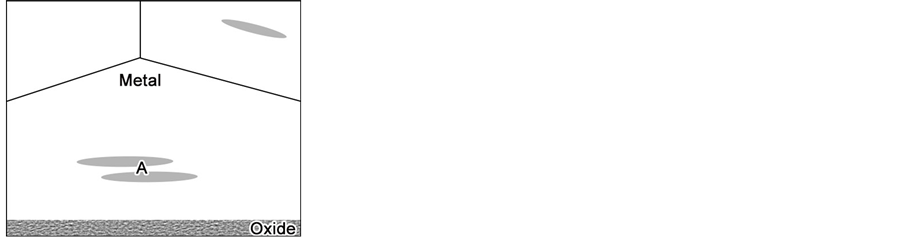

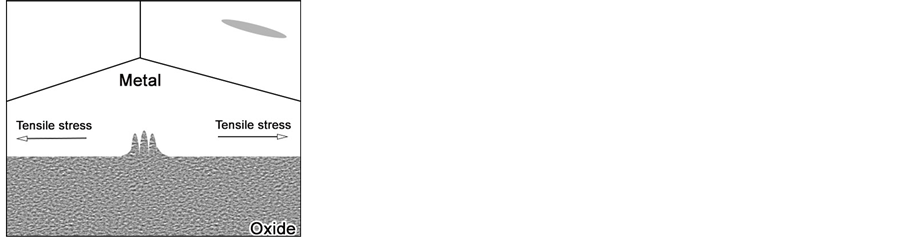

基于以上分析,锆合金中氢化锆的氧化过程示意图见图4,具体说明如下:锆合金渗氢后在室温下析出许多氢化锆(图4a);当渗氢样品的温度升至腐蚀温度(400℃)时,室温下观测到的大部分氢化锆将会重新固溶到α-Zr基体中(图4b);腐蚀一段时间后由于腐蚀吸氢,O/M界面附近又会析出氢化锆(图4c);锆合金氧化时,氧化膜的内部存在很大的压应力,O/M界面附近的金属基体中相应地产生很大的张应力,基体中大的张应力促使氢化锆(A)发生应力再取向,氢化锆由平行于O/M界面变为垂直于O/M界面(图4d);随着腐蚀的进行,氢化锆氧化成m-ZrO2 (图4e);由于氧在氢化锆氧化成的ZrO2中的扩散系数比在锆基体氧化成的ZrO2中的大 [24] ,当氢化锆氧化后,氢化锆旁边的锆基体还没来得及氧化,故O/M界面

(a) (b) (c)

(a) (b) (c)

(d) (e) (f)

(d) (e) (f)

Figure 4. Oxidation process of hydrides in zirconium alloys: (a) Hydrides in the matrix; (b) Hydrides partly dissolved; (c) More hydrides during corrosion; (d) Hydride reorientation; (e) Oxidation of hydrides; (f) Oxidation of hydrides

图4. 锆合金中氢化锆的氧化过程简略示意图;(a)室温下析出氢化锆;(b)高温下氢化锆重新固溶;(c)腐蚀时析出更多氢化锆;(d)氢化锆应力再取向;(e, f)氢化锆氧化

局部呈锯齿状(图4f),且凸向锆基体一侧。这是氢化锆在400℃过热蒸汽中的氧化行为,在其他腐蚀条件下氢化锆的氧化行为是否有差别还有待进一步研究。

5. 结论

本文通过锆合金预渗氢样品在400℃/10.3 MPa过热蒸汽中的高压釜腐蚀实验,研究了氢化物的氧化行为,这有助于认识氢影响锆合金耐腐蚀性能的机理,为锆合金包壳长期服役的安全可靠性预测评估提供依据和指导。得出的主要结论如下:

1) 锆合金氧化后,氧化膜内部存在很大的压应力,O/M界面附近的基体中则会产生很大的张应力。锆基体中已存在的氢化锆在张应力作用下发生再取向,由近似平行于O/M界面的fcc结构的δ-ZrH1.66变为垂直于O/M界面的fct结构的ε-ZrH2。

2) O/M界面处的ε-ZrH2发生了部分氧化,氧化产物为m-ZrO2,氧化膜凸向锆合金基体,说明ε-ZrH2比锆基体氧化快。

基金项目

国家自然科学基金(项目号51471102)、国家先进压水堆重大专项(项目号2011ZX06004-023)。

文章引用

毛亚婧,段文荣,袁改焕,高 博,孙国成,黄 娇,姚美意,张金龙,周邦新. 锆合金中的氢化锆在400℃过热蒸汽中的氧化行为

Oxidation Behavior of Zirconium Hydride in Zirconium Alloys in Superheated Steam at 400?C[J]. 核科学与技术, 2017, 05(02): 77-83. http://dx.doi.org/10.12677/NST.2017.52011

参考文献 (References)

- 1. 刘建章, 赵文金, 薛祥义, 陆世英. 核结构材料[M]. 北京: 化学工业出版社, 2007: 142.

- 2. Ivanova, S.V. (2002) Effect of Hydrogen on Serviceability of Zirconium Items in VVER and REMK-Type Reactors Fuel Assemblies. International Journal of Hydrogen Energy, 27, 819-824.

- 3. Ivanova, S.V. (2006) Hydrogen Effected Defects Evolution in Zirconium Items of Light-water Reactors. International Journal of Hydrogen Energy, 31, 295-300.

- 4. Cox, B. (1990) Environmentally-Induced Cracking of Zirconium Alloys. Journal of Nuclear Materials, 170, 1-23.

- 5. Singh, R.N., Kumar, N., Kishore, R., Roychaudhury, S., Sinha, T.K. and Kashyap, B.P. (2002) Delayed Hydride Cracking in Zr-2.5Nb Pressure Tube Material. Journal of Nuclear Materials, 304, 189-203.

- 6. Kim, S.J., Kim, K.H., Beak, J.H., Choi, B.K., Jeong, Y.H. and Jung, Y.H. (1998) The Effect of Hydride on the Corrosion of Zircaloy-4 in Aqueous LiOH Solution. Journal of Nuclear Materials, 256, 114-123.

- 7. Kim, Y.S., Rheem, K.S. and Min, D.K. (1994) Phenomenological Study of In-Reactor Corrosion of Zircaloy-4 in Pressurized Water Reactor. In: Garde, A.M. and Bradley, E.R., Eds., Zirconium in the Nuclear Industry: 10th International Symposium, ASTM STP 1245, American Society for Testing and Materials, Philadelphia, 745-759. https://doi.org/10.1520/stp15218s

- 8. Blat, M. and Noel, D. (1996) Detrimental Role of Hydrogen on the Corrosion Rate of Zirconium Alloys. In: Bradley, E.R. and Sabol, G.P., Eds., Zirconium in the Nuclear Industry: 11th International Symposium, ASTM STP 1295, American Society for Testing and Materials, Philadelphia, 319-337. https://doi.org/10.1520/stp16179s

- 9. Zhou, B.X. (1989) Electron Microscopy Study of Oxide Films Formed on Zircaloy-2 in Superheated Steam. In: Van Swam, L.E P. and Eucken, C.M., Eds., Zirconium in the Nuclear Industry: 8th International Symposium, ASTM STP 1023, American Society for Testing and Materials, Philadelphia, 360-373.

- 10. 耿建桥, 周邦新, 姚美意, 王锦红, 张欣, 李士炉, 杜晨曦. 水化学和腐蚀温度对锆合金氧化膜中压应力的影响[J]. 上海大学学报(自然科学版), 2011, 17: 293-296.

- 11. Garzarolli, F., Seidsl, H., Tricot, R. and Gros, J.P. (1991) Oxide Growth Mechanism on Zirconium Alloys. In: Eucken, C.M. and Garde, A.M., Eds., Zirconium in the Nuclear Industry: 9th International Symposium, ASTM STP 1132, American Society for Testing and Materials, Philadelphia, 395-415. https://doi.org/10.1520/stp25519s

- 12. 周邦新, 蒋有荣. 锆-2合金在500-800℃空气中氧化过程的研究[J]. 核动力工程, 1990, 11(3): 233-239.

- 13. Godlewski, J. (1994) How the Tetragonal Zirconia Is Stabilized in the Oxide Scale That Is Formed on a Zirconium Alloy Corroded at 400℃ in Steam. In: Garde, A.M. and Bradley, E.R., Eds., Zirconium in the Nuclear Industry: 10th International Symposium, ASTM STP 1245, American Society for Testing and Materials, Philadelphia, 663-686. https://doi.org/10.1520/stp15214s

- 14. Singh, R.N., Kishore, R.S., Singh, S., Sinha, T.K. and Kashyap, B.P. (2004) Stress-Reorientation of Hydrides and Hydride Embrittlement of Zr-2.5 Nbwt% Pressure Tube Alloy. Journal of Nuclear Materials, 325, 26-33.

- 15. Singh, R.N., Mikin, R.L., Dey, G.K., Sah, D.N., Batra, I.S. and Ståhle, P. (2006) Influence of Temperature on Threshold Stress for Reorientation of Hydrides and Residual Stress Variation across Thickness of Zr-2.5Nb Alloy Pressure Tube. Journal of Nuclear Materials, 359, 208-219.

- 16. Chu, H.C., Wu, S.K. and Kuo, R.C. (2008) Hydride Reorientation in Zircaloy-4 Cladding. Journal of Nuclear Materials, 373, 319-327.

- 17. Masaki, A., Toshikazu, B., Toshiyasu, M., Katsuichiro, K., Takayoshi, Y., Yasunari, S. and Toru, T. (2008) Evaluation of Hydride Reorientation Behavior and Mechanical Properties for High-Burnup Fuel-Cladding Tubes in Interim Dry Storage. In: Kammenzind, B. and Limbäck, M., Eds., Zirconium in the Nuclear Industry: 15th International Symposium, ASTM STP 1505, ASTM International, Baltimore, 651-674.

- 18. Min, S.J., Kim, M.S. and Kim, K.T. (2013) Cooling Rate- and Hydrogen Content-Dependent Hydride Reorientation and Mechanical Property Degradation of Zr-Nb Alloy Claddings. Journal of Nuclear Materials, 441, 306-314.

- 19. Colas, K.B., Motta, A.T., Almer, J.D., Daymond, M.R., Kerr, M., Banchik, A.D., Vizcaino, P. and Santisteban, J.R. (2010) In Situ Study of Hydride Precipitation Kinetics and Re-orientation in Zircaloy Using Synchrotron Radiation. Acta Materialia, 58, 6575-6583.

- 20. 张金龙, 谢兴飞, 姚美意, 周邦新, 彭剑超, 梁雪. Zr-1Nb-0.7Sn-0.03Fe-xGe合金在360℃LiOH水溶液中耐腐蚀性能的研究[J]. 金属学报, 2013, 49(4): 443-450.

- 21. Lim, B.H., Hong, H.S. and Lee, K.S. (2003) Measurement of Hydrogen Permeation and Absorption in Zirconium Oxide Scales. Journal of Nuclear Materials, 312, 134-140.

- 22. Zhou, B.X., Yao, M.Y., Li, Z.K., Wang, X.M., Zhoua, J., Long, C.S., Liu, Q. and Luan, B.F. (2012) Optimization of N18 Zirconium Alloy for Fuel Cladding of Water Reactors. Journal of Materials Science & Technology, 28, 606-613.

- 23. 王建伟, 黄倩, 陈伟东, 王力军. 氢化锆在高温水蒸气中的氧化行为[J]. 材料导报, 2011, 25(6): 4-6.

- 24. Tupin, M., Bisor, C., Bossis, P., Chêne, J., Bechade, J.L. and Jomard, F. (2015) Mechanism of Corrosion of Zirconium Hydride and Impact of Precipitated Hydrides on the Zircaloy-4 Corrosion Behavior. Corrosion Science, 98, 478-493.