Modeling and Simulation

Vol.

12

No.

04

(

2023

), Article ID:

69312

,

10

pages

10.12677/MOS.2023.124366

活塞连杆组的建模与分析

刘绪君,孙跃东

上海理工大学机械工程学院,上海

收稿日期:2023年5月19日;录用日期:2023年7月18日;发布日期:2023年7月25日

摘要

本次设计主要是以大众速腾发动机EA888的相关的数据,并对活塞连杆组进行三维建模和ANSYS分析。利用Solidworks软件进行三维图的设计,将建模好的三维图导入ANSYS软件进行有限元分析,得出活塞和连杆组分析结果。

关键词

活塞连杆组,ANSYS分析,建模,Solidworks

Modeling and Analysis of Piston Connecting Rod Group

Xujun Liu, Yuedong Sun

School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai

Received: May 19th, 2023; accepted: Jul. 18th, 2023; published: Jul. 25th, 2023

ABSTRACT

This design is mainly based on the data of Volkswagen Sagitar engine EA888, and carries out 3D modeling and ANSYS analysis on the piston-connecting rod group. Using Solidworks software to design the 3D diagram, importing the modeled 3D diagram into ANSYS software for finite element analysis, and obtaining the analysis results of piston and connecting rod group.

Keywords:Piston Connecting Rod Group, ANSYS Analysis, Modeling, Solidworks

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 前言

背景和国内外发展情况

随着经济收入水平的提高,汽车不再是遥不可及的奢侈品,大家都有购买汽车的能力,人们在买汽车的同时不仅会考虑汽车的外观,也会考虑汽车性能,其中发动机的性能和安全性能是人们考虑的重点。活塞连杆组的重要性也非常的突出,在设计和校核中要进行相关材料的选择和相关的计算这样才有说服力,才能保障汽车的性能的稳定性安全性,才能保障汽车能在行驶过程中安全。

发动机曲柄连杆机构无论在国内还是在国外三大组成部分还是没有变,现在还是应用于内燃机领域,曲柄连杆机构从数量方面来说,会朝着多连杆机构方向发展;至于新的发展趋势,活塞连杆组应该是材料方面的改进,比如碳材质的,高速、高效加工在曲轴制造业已有相当程度的应用,并成为主要发展方向,相信在将来会有更新、更快的发展。

2. 活塞连杆组

2.1. 活塞主要部件形式及材料选择

活塞可分为三部分:顶部、头部和裙部。活塞的材料一般选择铝合金,因为铝合金相对其他材料如铸铁有更好的散热性能好,还有膨胀系数小,导热性能好等优点。

1) 活塞顶部:其顶部形状可分为三类:平顶活塞、凸顶活塞和凹顶活塞。在本设计中选择平顶活塞,平顶活塞相对另外两种可以通过减小活塞的应力和加热面积来降低应力和热负荷集中。一般是主要是外部传热所需的条件和刚度来进行设计的。一般来说,强度是足够的,所以强度一般不需要进行校核。

2) 活塞头部:主要功能是活将所受的力传递给连杆,实现密封效果。头部设计要求要使其刚度和强度符合要求,这样才能避免因受力过大而造成破裂和变形,因为过度变形会影响活塞正常工作,还要保证工作温度处于适宜工作的温度,避免因为温度的原因使变形过大,这样才能保障活塞环处于正常工作温度条件,避免顶部热疲劳开裂。

3) 活塞裙部:活塞裙形状要使活塞在任何工作条件下,要使安装间隙处于适当大小,这样才能保证活塞在气缸中处于良好的工作环境中。活塞在气缸中的运动间隙不能过大或过小,若过大会造成活塞左右摆动撞击气缸壁,造成气缸壁磨损,影响气缸的使用寿命,若过下,活塞会出现不能平滑的上下移动,造成磨损加剧,从而降低活塞的使用寿命。另外活塞裙的裙部要有足够的面积来承受侧向力。当活塞的温度不断变化时,活塞的膨胀程度也会随之变化而变化。必须将活塞做成顶小底大的圆锥形或筒形,因此活塞裙部要适应活塞因温度变化而发的形变 [1] 。

活塞各部件主要尺寸与应力计算

1) 活塞头部主要尺寸和应力计算

由于压缩高度最后是由上裙尺寸来确定,对于一般汽油机而言H1 = (0.35~0.6)D, ,所以可以先确定压缩高度再来确定上裙尺寸。而活塞的压缩高度又等于气缸高度、环带高度和上裙板尺寸之和

(2-1)

最重要的是确定第一个气环的位置,即火岸高度h1 = (0.06~0.12)D,其中D为活塞直径,D = 82.5 mm,即火力岸高度h1 = 0.1D = 8.25 mm [1] 。活塞环的高度b = 1.5~2.5 mm,油环高度b = 2~5 mm。第一道和第二道环一般为气环,第三道环为油环。取b1 = 1.5 mm,b2 = 1.75 mm,b3 = 3 mm。环岸高度C,第一道气环的工作环境是比其他两个环的工作环境更加严峻。所受的气压和热负荷也更高 [1] 。因此,第一环的高度比其他环高。根据这些数据,我们可以得到发动机的工作状态C1 = (0.04~0.05)D,C2 = (1~2)b1,故C1 = 3.7125 mm,C2 = 3 mm

(2-2)

活塞裙的尺寸要选择适当的其中油环槽高度要高于活塞裙销座外径,在设计过程中要使其的强度和刚度都符合要求,而且其强度不能因为开槽而减弱,活塞裙部销座处的物料要分部均匀,若不均匀会造成变形从而影响油环使用时间 [2] 。

(2-3)

环岸应力公式

(2-4)

剪切应力公式

(2-5)

故总应力公式

(2-6)

代入相关数据,计算得到应力为6.4 N/mm2,剪切应力30.525 N/mm2,总应力53.25 N/mm2,根据资料许用应力可取[σ] = 105 N/mm2,故环岸强度符合要求。

2) 活塞顶部主要尺寸和应力计算

活塞顶部设计

根据资料查的汽油机活塞顶部厚度一般为δ = (0.06~0.1)D。在速腾发动机EA888中D = 82.5 mm,可得δ = 8 mm。活塞头部厚度尺寸一般取(0.05~0.1)D,取值0.08D = 6.6 mm,活塞过渡圆角一般取r = (0.05~0.1)D,取值0.078D = 6.435 mm,活塞表面要经过抛光来减少积碳和受到的热负荷 [2] 。

环带断面和活塞环槽设计

在设计环槽截面时,选择间隙配合,这样才能提高耐久性和可靠性。因为当环槽底部的弧度不够大时,可能会产生疲劳裂纹,造成环槽的使用寿命降低。还有一种情况圆角过大时,活塞环缩回活塞槽底会受到阻碍 [3] 。

根据资料可得壁厚δ' = (1.5~2.0)t’,δ' = 5.5 mm,t' = 3.5 mm,油槽环的槽深t = 3.5 mm,圆角值为0.2~0.5 mm,环岸的倒角取(0.2~0.5)*45˚。一般圆角为0.2~0.5 mm。还要对活塞环组进行倒角,倒角不能过大或者过小,只能选择合适的倒角,当活塞组受到压力时会在运动过程中产生毛刺现象,可能会卡在气缸中产生发热现象,会减小活塞环的使用寿命。倒角一般为0.2~0.5*45。选择的材料为铝合金,铝合金受热后其硬度会降低,但如果太小,很容易使环卡在环槽中而失效 [4] 。根据资料可得在工作条件下,当应力超过强度极限和疲劳极限时,会造成破裂现象活塞顶部的最大压强pmax = 5 MPa,p1 ≈ 0.9 pmax = 4.5 MPa,p2为0.2pmax = 1 MPa环岸为C1 = 3.7125 mm,内径为D' = 0.9D = 74.25 mm,槽深为t = 3.5 mm的圆环形板。

作用在岸根的弯矩为

(2-7)

带入相关数据得6.2*103 N∙mm。

环岸根断面的抗弯断面系数

(2-8)

带入相关数据得971 mm3 [4] 。

3) 活塞裙主要尺寸和应力计算

现代汽车发动机多用椭圆形的活塞裙部。当活塞的温度不断变化时,活塞的膨胀程度也会随之变化而变化。必须将活塞做成顶小底大的圆锥形或筒形,因此活塞裙部要适应活塞因温度变化而发的形变。活塞裙部尺寸计算根据资料可得H3/D = 0.4~0.6,H3 = 49 mm,有资料可得一般裙部高度H2 = (0.6~0.65)H3,即H2 = 31.2 mm [5] 。

应力计算公式:

(2-9)

其中D、d分别为椭圆的长短轴,根据资料可得活塞缸径小于100 mm,椭圆度值取0.2。

裙部比压力公式如下:

(2-10)

Nmax为最大侧作用力,Nmax = 2410.83 N,D为活塞直径82.5 mm,H2 = 31.2,代入数据得q = 0.94 MPa,根据资料查得比压值约为0.5~1.5 MPa,所以设计合适合理。

2.2. 连杆组主要部件形式及材料选择

连杆由小头,杆身和大头构成。连杆组主要功能是把力传递到曲轴上,并把往复运动转化为旋转运动,其中连杆小头与活塞通过活塞销相连,并随活塞上下移动,连杆大头与曲轴相连,并随其转动,因此连杆的运动比较复杂 [6] 。

连杆材料主要选择优质中碳钢,主要原因为优质中碳钢可以很好满足其刚度和强度需要,还有用其设计制造的连杆要比其他的要轻。故连杆的材料选择为45号优质中碳钢 [7] 。

连杆组部件相关介绍

1) 连杆小头:

在发动机中连杆小头与活塞链接方式有两种,一种为全浮动,另外一种为半浮动。本次选用的是全浮动连接,连杆小头在活塞销中旋转时,可以减小活塞销磨损,还可以保证磨损均匀。

2) 连杆杆身

连杆杆身是在工作过程中,受力最大一个零件,连杆杆身必须具备足够的强度和刚度,防止因为不平衡力的作用,而产生弯曲变形。连杆杆身的设计有两种常用的模型一种采用I形断面和H形断面,其中I形断面可以在刚度和强度都满足要求的情况下,减小质量,对于高强度的发动机会有H形断面 [8] 。

3) 连杆大头

连杆大头是与曲轴相连,连杆大头由两部分组合成的,分开的原因可以方便进行维修,其中另一部分为连杆盖,两部分用连杆螺栓连接。根据断面图,连杆大头可分为两种:平切口和斜切口。平切口相对于斜切口效果没有斜切口好,选用的是斜切口 [9] 。

连杆组各部件主要尺寸的计算与选择

1) 连杆小头的尺寸和应力计算

连杆小头的内径d = 24 mm,外径D1 = 30 mm,宽度B1 = 28.8 mm,连杆衬套厚度σ = 2.4 mm,衬套外径d1 = 26.4 mm。

连杆小头径向压力公式:

(2-11)

式中Δ-为过盈量,单位为mm。

衬套材料线的膨胀系数,对于青铜,α' = 1.8*10−5 (1/c0),

连杆小头线的膨胀系数,对于钢,α = 1.0*10−5 (1/c0),

其中的μ = μ' = 0.3,E = 2.2*105 N/mm,E' = 1.15*105 N/mm,

通过计算可得p = 21.53 MPa。

连杆小头外应力公式为:

(2-12)

连杆小头内应力公式为:

(2-13)

连杆小头刚度公式为:

(2-14)

式中:I-为惯性矩,其值为632.58 mm4,式中δ为变形量,dm为平均直径,Pjmax为最大拉伸作用力等于10925 N [10] 。

带入相关数据外表面应力为79.82 MPa,内表面应力为98.58 Mpa,许用值为100~150 N/mm2,故设计合理。

2) 连杆杆身的尺寸和应力计算

为了避免应力集中连接处都要采用光滑的倒角。B为0.28D = 23.66 mm,界面高度H = 1.4B = 33.12 mm,其中的h为10.2 mm,T为15.3 mm [11] 。连杆的长度:连杆比值一般为λ = 0.27~0.30之间,可得l = 150 mm。

最大拉伸应力:

(2-15)

其中fm为横截面积,为 。

故σ1 = 10925/168.15 = 64.97 MPa。

应力计算:在x方向上的:

(2-16)

在y方向上的:

(2-17)

上式中的:k1,k2都为系数,其中k1的值为1.28,k2的值为1.256,且其中Pc为18727.336 N。

带入数据可得总应力为199.72 Mpa,根据资料查得许用值为250~400 MPa,故设计合理。

3) 连杆大头的尺寸和应力计算

由于汽油机连杆大头受力较大,一般与连杆轴线成30℃~60℃夹角,但曲轴销直径 一般大于0.65D,为了拆卸方便,所以采用斜切口,这样才能保证连杆工作可靠 [11] 。根据资料可得:

连杆大头孔直径D2 = (0.55~0.63)*D,故取D2 = 0.6D = 49.5 mm,

连杆大头轴承孔直径d2 = (0.42~0.55)D,故取d2 = 0.45D = 37.125 mm,

连杆大头外径取壁厚为5 mm,则D0 = D2 + 2*5 = 59.5 mm,

连杆大头宽度B2 = (0.4~0.65)D2,则B2 = 29.7 mm。

连杆大头受惯性力拉伸载荷公式为:

(2-18)

式中G',G,G2,G3分别为活塞组,连杆组往复运动部分,连杆旋转部分及连杆大头下部分的重量。

连杆大头应力计算公式:

(2-19)

式中:Z为断面的抗弯曲断面模数,Z = 5.0 × 10−9 m3,

L1为计算圆环的曲率半径,取17.5 mm,

F,F'为大头及轴承中央截面面积,有计算可得为0.00181 m2。

连杆大头刚度计算公式:

(2-20)

带入数据可得应力为82.56 Mpa,刚度为0.789 × 10−6 MPa,根据资料查得许用应力为150~200 MPa,所以符合设计,刚度计算值远远小于轴承间隙的一般,所以连杆大头刚度符合要求 [12] 。

3. 活塞连杆组的建模与仿真分析

3.1. 活塞和连杆的建模

SolidWorks是一套基于机械CAD的三维建模软件,广泛应用于汽车相关零部件的建模。通过相关参数,利用SolidWorks软件对活塞、连杆组进行建模,如图1和图2所示 [13] 。

Figure 1. Piston

图1. 活塞

Figure 2. Connecting rod group

图2. 连杆组

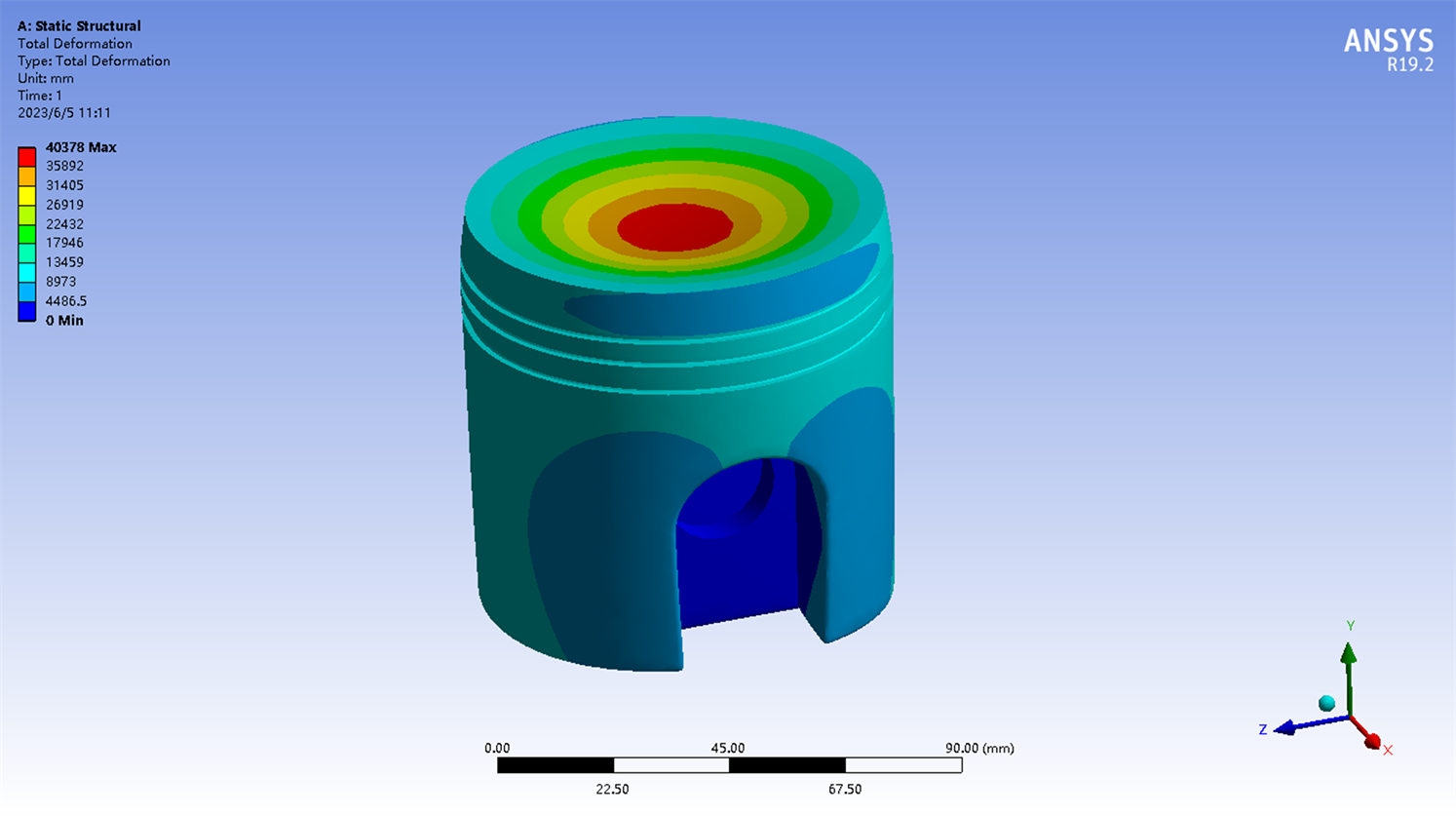

Figure 3. Total piston deformation diagram

图3. 活塞总变形图

3.2. 活塞的静力分析

用Soliworks三维建模,通过ANSYS进行执行,进行相关方面的分析如活塞和连杆进行。

要对其进行施加载荷,这样进行的仿真模拟的结果才有更为说服结果,对活塞顶部进行施加载荷5.0E + 6pa,方向指向活塞裙部。

从图3中红色代表活塞此处受到变形最大,蓝色代表活塞此处受到变形最小。可以看出变形从顶部向底部沿垂直于活塞销方向依次减小活塞环处变形较大活塞销孔以下变形较小。活塞的最大变形量是40,378 mm,出现在活塞顶部 [14] 。

Figure 4. Piston equal-effect diagram

图4. 活塞等效应力图

从图4中看出应力往中心轴在变强,最大的地方为和连杆交接处,最大应力为546.12 N/mm2,故符合强度要求。

3.3. 连杆的静力分析

连杆小头固定,在连杆大头所能承受的范围内对连杆大头施加载荷8000 N,方向指向连杆小头。

图5是连杆等效应力模拟结果。从图5中可以看到连杆等效应力从小头到大头方向呈现出非线性变化。最大应力如图5所示位于连杆杆身和连杆大头和小头接触的过度边缘区。此时这些部位最薄弱其最大应力值为27.443 MPa,因为27.443 MPa < 200 MPa,所以满足强度要求,同时应力集中部位均在连杆肋部表面处而且不是很明显,这样的布置会使发动机在工作过程中有效减小应力在连杆大头和小头上的集中,从而可以增加连杆使用的可靠性和稳定性 [14] 。

从图6中可以看出连杆在加载8000 N条件下变形从连杆大头向连杆小头依次减小,连杆的最大变形量是5320.8 mm,出现在连杆大头结合处。连杆大头在最大的压缩情况下,最大应变值为27.443 MPa,符合强度要求 [15] 。

Figure 5. Equivalent stress

图5. 等效应力

Figure 6. Total deformation

图6. 总变形

4. 结论

1) 利用ANSYS对活塞连杆组的应力和变形得到最大应力和最大变形所在位置,为汽车活塞连杆组的强度校核和结构优化提供了依据。

2) 利用ANSYS对零件的模拟分析,节省了实验周期,节约了经济成本。

3) 有限元模型单元的选择、有限元模型生成、载荷处理、边界条件的确定对分析结果有着很大的影响。

基金项目

上海市科技计划项目,项目号21010503000,增压直喷汽油机稀薄燃烧预燃室点火系统关键技术研究。

文章引用

刘绪君,孙跃东. 活塞连杆组的建模与分析

Modeling and Analysis of Piston Connecting Rod Group[J]. 建模与仿真, 2023, 12(04): 4007-4016. https://doi.org/10.12677/MOS.2023.124366

参考文献

- 1. 臧杰. 汽车构造: 上册[M]. 北京: 机械工业出版社, 2005: 28-30.

- 2. 杨连生. 内燃机设计[M]. 北京: 中国农业机械出版社, 1980: 36-50.

- 3. 束永平. 汽车发动机活塞连杆组动力学分析[J]. 东华大学学报, 2005(12): 23-50.

- 4. 王望予. 汽车设计[M]. 北京: 机械工业出版社, 2004: 24-29.

- 5. 陆际青. 汽车发动机设计[M]. 北京: 清华大学出版社, 1990: 40-56.

- 6. 肖礼志, 黄美发, 刘夫云. 基于Solidworks二次开发中零件参数化设计坐标系转换研究[J]. 机械, 2012(4): 40-43.

- 7. 陈家瑞. 汽车构造[M]. 北京: 人民交通出版社, 2002: 60-69.

- 8. 张宝生. 汽车优化设计理论与方法[M]. 北京: 机械工业出版社, 2000: 245-256.

- 9. 高秀华. 内燃机[M]. 北京: 化学工业出版社, 2005: 221-229.

- 10. 唐增宝, 何永然, 刘安俊. 机械设计课程设计[M]. 武汉: 华中科技大学出版社, 1999: 30-60.

- 11. 周龙保. 内燃机学[M]. 北京: 机械工业出版社, 2005.

- 12. 余志生. 汽车理论[M]. 第五版. 北京: 机械工业出版社, 2009: 60-78.

- 13. 吴兆汉. 内燃机设计[M]. 北京: 北京理工大学出版社, 1990: 65-89.

- 14. Sors, L. and Mitchell, S.E. (2000) Fatigue Design of Machine Components. Pergramon Press, Oxford.

- 15. Mott, R.L. (2007) Machine Elements in Mechanical Design. Publishing House of Electronics Industry, Beijing.