Metallurgical Engineering

Vol.03 No.01(2016), Article ID:17275,6

pages

10.12677/MEng.2016.31007

Study on the Technology of Converter Smelting High Manganese Molten Iron

Dianming Li

Shandong Iron and Steel Group Corporation Laiwu Iron and Steel Xinjiang Co., Ltd., Kash Xinjiang

Received: Mar. 11th, 2016; accepted: Mar. 27th, 2016; published: Mar. 31st, 2016

Copyright © 2016 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The converter smelting manganese oxidation and reduction of thermodynamic principle is introduced in this paper. Through the production data, we analyze BOF end-point carbon, manganese quantity in molten iron, BOF end point temperature, slag quantity and final slag oxidability, study the effects of the above factors on the molten steel residual manganese quantity, summary the influence of high manganese molten iron on the BOF remaining slag operation and desulfurization, and formulate the converter smelting operation mode and the control measures to improve the residual manganese.

Keywords:Converter, High Manganese of Hot Iron, Residual Manganese, End-Point Control

转炉冶炼高锰铁水生产工艺的研究

李佃明

山钢集团莱芜钢铁新疆有限公司,新疆 喀什

收稿日期:2016年3月11日;录用日期:2016年3月27日;发布日期:2016年3月31日

摘 要

本文介绍了转炉冶炼锰元素氧化与还原的热力学,通过生产数据分析了转炉终点碳、铁水锰含量、终点温度、渣量、终渣氧化性等对钢水残锰的影响,总结了高锰铁水对转炉留渣操作和脱硫效果的影响,制定了转炉冶炼操作和提高残锰的控制措施。

关键词 :转炉,高锰铁水,残锰,终点控制

1. 引言

山钢集团莱芜钢铁新疆有限公司位于新疆喀什,2013年3月建成投产,炼铁原料全部来自当地的富锰矿,高炉铁水锰含量在0.8%~1.80%范围波动,属于典型的高锰铁水;锰氧化成MnO进入炉渣,降低炉渣熔点,能促进石灰的溶解,加快成渣,炉渣流动性增加,但在含量过高的情况下,炉渣过稀,操作控制不当就会出现喷溅,增加钢铁料消耗或出现安全、设备事故;锰元素对钢种来说过是有益元素,不同的钢种有不同的要求范围,在炼钢脱氧合金化过程中需要加入锰铁或硅锰合金,铁水中的锰在冶炼过程中不会完全被氧化,仍有部分残存在钢水中,可以回收利用,因此提高钢水中的残锰含量可以降低炼钢锰合金的消耗,利于降低成本。

2. 工艺条件

120吨顶底复吹转炉 × 1;工作氧压为0.80%~0.85 Mpa,氧气流量:18,000~20,000 m3/h;转炉装入结构:铁水+冷料(铁坨、渣钢、轧废、铁块等);冶炼钢种HPB300、HRB400系列等;转炉炉渣碱度控制2.8~3.2;出钢温度1680~1720℃;脱氧合金硅锰、硅铁等;氮气溅渣护炉;铁水成分见表1。

3. 转炉锰氧化与还原热力学分析

开吹初期,铁水中的锰元素被氧化进入炉渣,发生如下反应: [1]

[Mn] + 1/2O2 = (MnO) ΔG0 = −405250 + 125.41T

吹炼中期,随着熔池温度升高,钢水脱碳反应加速,前期被氧化进入渣中的MnO部分被还原重新返回钢液,反应如下:

(MnO) + [C] = [Mn] + COΔG0 = 287440 – 170.08T

吹炼后期,随着钢水碳含量和脱碳速度下降,钢水和炉渣的氧化性增加,钢水中的锰被重新氧化进入炉渣,反应如下式:

[Mn] + [O] = (MnO) ΔG0 = −288100 + 128.3T

[Mn] + [FeO] = (MnO) + Fe ΔG0 = −174314 + 77.49T

4. 影响转炉终点残锰含量因素分析

4.1. 转炉终点碳含量的影响

转炉吹炼末期,从锰的反应[Mn] + [O] = (MnO)看出,锰的氧化受[O]影响比较大;顶底复吹转炉终点碳氧积波动在0.0025~0.0028之间 [2] ,根据碳氧积平衡理论,终点钢水碳含量高,[O]含量是降低的,是抑制反应向右进行的,能提高钢水中的残锰含量;终点钢水碳含量低,[O]含量高,是促进反应向右进行的,降低钢水中的残锰含量。统计铁水硅、锰成分基本相同的条件下转炉终点碳与残锰数据,绘制关系散点图,转炉残锰含量随着终点碳含量升高而升高;图1。

Table 1. Composition of molten iron

表1. 铁水成分(%)

Figure 1. Corresponding relationship between steel end point carbon and residual manganese

图1. 钢水终点碳与残锰的关系图

4.2. 铁水Mn含量与残锰的对应关系

转炉冶炼初期,铁水中锰与氧气反应[Mn] + 1/2O2 = (MnO)进入炉渣,铁水Mn含量高,渣中的(MnO)浓度也相对高;中期随着转炉溶池温度的升高和碳的氧化,渣中(FeO)含量降低,锰的氧化反应减弱,部分炉渣中(MnO)在[C]的作用下还原进入钢水,渣中(MnO)含量高,被还原进入钢水的概率增大;统计转炉终点碳基本接近条件下的转炉终点[Mn]含量与铁水Mn含量的数据,绘制关系散点图,转炉终点[Mn]含量随铁水Mn含量的升高呈增加趋势;图2。

4.3. 转炉终点温度与残锰的关系

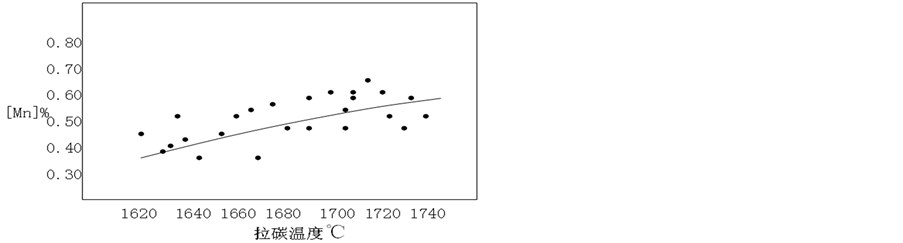

转炉冶炼中期,随着熔池温度的升高,渣中的(MnO)被还原的热力条件增加,促进(MnO)被还原,温度越高,(MnO)被还原的概率越大,终点的残锰含量也越高;统计、绘制铁水硅、锰成分相近的炉次拉碳温度与钢水残锰对应的散点图,终点拉碳温度增高,钢中残锰相应增加;图3。

4.4. 转炉终渣(FeO)含量对残锰的影响

终渣(FeO)主要通过反应式[Mn] + (FeO) = (MnO) + Fe来影响终点锰含量,如果终点高枪位或补吹次数过多,钢水过氧化,渣中(FeO)增多,促进反应公式向右进行,钢水中[Mn]相应降低;在终点低枪位或硬吹操作下,终点炉渣变粘,渣中(FeO)降低,将抑制反应公式向右进行,可以减缓钢水中[Mn]的氧化,因此降低转炉终渣(FeO)含量是可以提高残锰量的。

4.5. 渣量(铁水硅含量)对残锰的影响

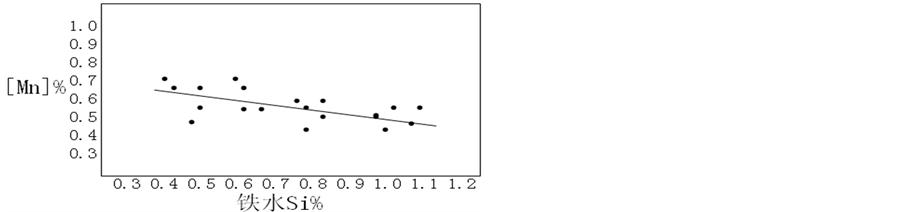

转炉渣量主要受铁水Si含量的影响;Si与氧气反应生成SiO2进入炉渣,反应公式Si + O2 = SiO2,为保证转炉去硫、磷和保护炉衬的需要,转炉石灰CaO加入量是按照碱度(R)2.8~3.2(R = CaO/SiO2)控制;由此可以看出,铁水Si高时,吹炼初期氧化进入炉渣的(SiO2)增加,在炉渣碱度不变的情况下需要加入较多石灰,转炉渣量明显增大,渣中(MnO)的分配浓度降低,不利于中期锰的还原;同理铁水Si低,氧化生成的SiO2少,石灰加入量少,转炉渣量少,渣中(MnO)的浓度增加,非常有利于中期锰的还原;统计铁水硅含量与残锰的对比数据,绘制散点图,终点残锰随着铁水Si含量的升高呈下降趋势;图4。

Figure 2. Tendency chart of manganese content of hot metal and manganese residual rate

图2. 铁水Mn与残锰的对应关系

Figure 3. Corresponding relationship between end-point temperature and residual manganese

图3. 转炉终点温度与残锰的关系

Figure 4. Corresponding relationship between hot metal silicon content and residual manganese

图4. 铁水Si含量与残锰的对比关系

5. 转炉针对高锰铁水的控制措施

5.1. 转炉操作优化措施

吹炼初期硅、锰元素氧化,(MnO)与(SiO2)生成硅酸锰(MnO∙SiO2)渣系,熔点为1285℃ [3] ,可以促进转炉吹炼过程中石灰的溶解和化渣,在碳氧反应激烈的中期,若控制不当,就会造成转炉喷溅,钢铁料消耗增加,加剧对转炉炉衬的侵蚀,严重的还会造成安全及设备事故,影响转炉生产的稳定、顺利进行。

措施一是控制炉底深度,保证合适的炉容比,炉底深度保6.7~6.9 m,当炉底深度≤6.7 m时,在保证脱磷、脱硫条件下,降低石灰、镁球加入量,减少渣量;二是铁水锰含量高时,适当降低总装入量,增加炉容比;三是优化过程控制,开吹低氧压或枪位稍降,减轻前期的反应强度,减少锰的氧化量,中期适当高氧压或低枪位,控制渣中(Feo)含量不要过高,后期采用压枪位冶炼,比基本枪位低50~100 mm,低枪位枪时间≥30秒;四是由于铁水锰含量高,易于化渣,过程返干时避免加入过多的萤石等化渣剂,避免炉渣过稀发生喷溅;总结转炉渣料、枪位控制图;图5。

5.2. 提高残锰含量降低合金成本

高锰铁水的冶炼前期,铁水锰的快速氧化利于化渣,中后期冶炼控制在确保炉渣不严重返干的前提下,尽量压低枪位,加强碳氧反应,降低炉渣氧化性,减少锰的氧化和促进锰还原;采取高拉补吹,尽量做到一次拉碳成功,终点碳控制在0.12%~0.20%;一助手控制好冷料配比,确保拉碳温度符合放钢要求,减少补吹提温炉次;通过优化转炉操作,转炉终点残锰明显提高;统计2015年8月份硅锰合金(牌号:FeMn68Si16)消耗与终点残锰的数据见表2。

5.3. 利用钢水锰反应提高转炉脱硫率

转炉脱硫方式主要是炉渣脱硫,反应公式:[S] + (CaO) = (CaS) + [O],一般情况下转炉去硫率30%左右;炉渣中除(CaO)与[S]反应外,还可以利用CaO∙MnO系熔渣脱硫,反应式:[S] + (CaO) + [Mn] = (CaS) + (MnO) [4] ,在温度和炉渣碱度基本相同的条件下,铁水锰提高,炉渣去硫率显著提高;统计铁水锰与转炉去硫率的关系数据见表3。

5.4. 利用留渣作业提高残锰回收率

转炉留渣作业,就是将上一炉炉渣部分或全部留在转炉内,留渣量根据炉渣氧化性、铁水硅含量等因素决定;石灰加入量按照碱度2.5~2.8控制,一批料石灰加入总量的2/3,剩余石灰在4~8分钟加入,热量富余或者需要压喷炉次,采用生白云石和豆钢进行温度调节和压喷。考虑留渣后转炉容易发生喷溅的情况,铁水锰高于1.50%或铁水硅高于0.60%时,转炉不进行留渣作业。

富含(MnO)的炉渣留在炉内,吹炼初期可以促进石灰快速成渣,在吹炼中期增加回锰的概率,有利于终点残锰的回收;转炉留渣与未留渣炉次残锰量对比见表4。

5.5. 利用铁水锰不同,组织不同生产

锰低于1.20%的铁水,其残锰一般在0.50%~0.60%,可以安排HPB300钢的生产;锰高于1.20%的铁

Figure 5. Chart of added slag material and lance height control

图5. 转炉渣料、枪位控制图

Table 2. The end of residual manganese and manganese alloy consumption statistics

表2. 终点残锰与硅锰合金消耗统计

Table 3. Data comparison of desulphurization rate of hot metal and converter

表3. 铁水锰与转炉脱硫率数据对比

Table 4. Comparison of residual manganese content with and without slag in converter

表4. 转炉留渣与未留渣炉次残锰量对比

水,根据库存尽量安排HRB400钢的生产,以减少硅锰合金的消耗。

6. 结论

1) 铁水在高锰条件下,转炉操作难度增加,容易发生喷溅,但通过优化过程控制,可以解决喷溅问题。

2) 转炉的工作重点是提高钢水残锰回收率,通过提高终点碳和降低钢水氧化性等措施,能够提高钢水残锰的回收率。

3) 转炉留渣试验数据表明能提高残锰回收率。

4) 锰元素能够增加硫的去除,实践数据表明转炉综合脱硫率在40%以上,可以减轻铁水炉外脱硫的压力,利于降低成本。

文章引用

李佃明. 转炉冶炼高锰铁水生产工艺的研究

Study on the Technology of Converter Smelting High Manganese Molten Iron[J]. 冶金工程, 2016, 03(01): 44-49. http://dx.doi.org/10.12677/MEng.2016.31007

参考文献 (References)