Metallurgical Engineering

Vol.04 No.03(2017), Article ID:22124,7

pages

10.12677/MEng.2017.43027

Feasibility Study on Ladle with Scrap Add Iron

Chunlei Zhang, Ping Ding, Kai Wang, Jian Huang, Jiantao Zhang

Production Operations Department, Jiangsu Yonggang Group Co. Ltd., Zhangjiagang Jiangsu

Received: Aug. 20th, 2017; accepted: Sep. 14th, 2017; published: Sep. 21st, 2017

ABSTRACT

In order to reduce the production cost and improve survival ability, tapping potential and increasing efficiency, Yong Steel indirectly increases the scrap steel rate through the implementation of test ladle with scrap in 2#~5# blast furnace and 1# steel mill, and explores the effect of scrap preheating and residence time on molten iron of steelmaking; the industrial test begins to take effect in Yong Steel. The results show that: without preheating, the hot metal ladle bottom is clean; the bulk electrical steel scrap material is thin and easy to be melted in the high temperature molten iron; each hot metal ladle add some scrap steel, and the amount of steel added to each ladle accounts for 3 percent of the iron ladle; The hot metal ladle packing with scrap steel has little impact on the residence time of the hot metal. The steel scrap ratio of 1# steel mill is increased from 16% to 18%, and the effect is remarkable. Thus it can be seen that it provides a basic research for normalizing operation of “the adding scrap steel into ladle”.

Keywords:Ladle, Scrap, Scrap Rate, Tapping Potential and Increasing Efficiency

铁水包加废钢再受铁可行性探究

张春雷,丁 平,王凯,黄剑,张建涛

江苏永钢集团有限公司生产运营部,江苏 张家港

收稿日期:2017年8月20日;录用日期:2017年9月14日;发布日期:2017年9月21日

摘 要

为了降低生产成本,提高生存能力,挖潜增效,永钢通过在2#~5#高炉和1#钢厂实施“铁水包加废钢再受铁”的工业性试验,来间接提高废钢比,并探索废钢预热、加入量、停留时间等对炼钢用铁水的影响。研究结果表明:废钢未预热,铁水包无结底;废钢种类选择了材质较薄的散装电工钢;废钢加入量占铁水包容量的百分比为3%;加废钢的铁水包对铁水停留时间影响不大。综合计算1#钢厂的废钢比由16%提高至18%,效果十分显著,为“铁水加废钢”常态化运行提供了依据。

关键词 :铁水包,废钢,废钢比,挖潜增效

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在环保和去产能的双重严打之下,多数中频炉已经关停,日前发布的中(工)频炉界定标准中,可以说将“地条钢”与“中频炉”简直画了等号。中频炉逐渐退出历史舞台的同时,废钢铁资源量激增,全国废钢“泛滥成灾”,钢厂日消耗量不及到货量的1/4。以东北地区为例,2016年去产能前东北地区在调研钢厂废钢铁月消耗总量可达91.1万吨,其中,保守调研转炉企业24.1万吨,电弧炉消耗2万吨,中频炉企业65万吨,实际消耗量或高于调研量。而目前来看,东北地区钢厂废钢月消耗量仅为42.6万吨左右,需求减少一半,废钢铁过剩一半多。除了东北外,其他市场基本也是类似的情况。整治“地条钢”行动,使各地区中频炉钢厂纷纷停产,导致废钢需求量出现下滑。虽然越来越多的转炉钢厂开始采购废钢,但由于用量有限,废钢整体需求量与去年相比还是出现了较大幅度的下降,此外,中频炉厂大范围关闭之前,钢厂炉料中废钢使用占比仅有10%左右,关闭之后,各地废钢采购价格连续走低,目前在收转炉厂家为了降低成本,将废钢的炉料占比提高,但是在去产能的大环境下,钢铁厂家的废钢用量并无明显增加,何况目前在数量较之前已减少许多,这也就是目前废钢铁供不应求的主要原因。

目前我国废钢铁综合利用仍存在很大一个问题,那就是我国废钢铁循环利用率与全球平均水平相比还比较低,与发达国家水平相距甚远。以废钢比[废钢比 = 废钢/(废钢 + 生铁块 + 铁水)]为例,一些发达国家该项数值高出我国数倍,如土耳其为86.79%、美国为70.74%。另外,“十二五”期间,我国炼钢平均废钢比为11.4%,与实现“十三五”规划目标差距较大 [1] 。中国废钢比与发达国家相比差距较大,这也意味着其存在巨大的发展空间。据测算,2016年末,我国钢铁积蓄量已达到80亿吨,废钢资源产生量已超过1.6亿吨;到2020年末,我国钢铁积蓄量将达到100亿吨,废钢资源产生量可达到2亿吨。废钢主要应用于电炉炼钢和转炉炼钢中,其中电炉炼钢中含铁原料废钢约占70% (其余为高炉铁水或直接还原铁),转炉最佳废钢比为8%~20% (其余均为铁水)。据统计,炼钢多用1吨废钢,比生铁可节省60%能源、40%新水,可减少排放废气86%、废水76%、废渣72%、固体排放物(含矿山部分的废石和尾矿)97% [2] 。废钢属于再生资源,其载能和环保功效显著。随着钢铁产量达到峰值,废钢比将从前几年的越来越低转为越来越高。多用废钢缓解资源紧张,可有效降低铁矿石对外依存度。

2. 永钢废钢比现状

废钢比的大小决定着冶金企业能耗和能源利用的高低,废钢比的提升既有利于保护资源,又有利于节约能源、减少环境污染 [3] 。现对当前永钢废钢入炉比例进行收集数据分析废钢比,永钢废钢利用主要用在转炉和电炉这两个方面。

2.1. 转炉废钢比

转炉氧化反应基本上放热反应,产生热量成为转炉炼钢的热源。另外进一步脱除S\P等有害杂质,并保护炉衬,加入渣料造渣是必不可少的,渣料在成渣过程中要吸收一部分热量,炉气也要带走一部分热量,将铁水、炉渣和废钢加热到出钢温度要吸收热量,满足了这两方面的需要后,剩余热量还能少量添加废钢,但热量有限性严重限制了提高废钢比。随机抽取了一周的转炉平均数据,其结果如下表1所示。

从表1中数据可以分析出:铁水成分及温度,三钢铁水温度和铁水硅含量最普遍低于一钢和二钢,出钢温度基本相同。所以铁水温度低、硅含量低是导致废钢比低的主要原因。

在生产实践过程中通过采取留渣操作、合理的造渣制度、减少渣量、提供一定的热源、保证铁水温度、硅含量达标等措施来提高废钢比,以上措施采取后,因为受废钢斗容积限制,满斗入炉时容易造成炉口卡料,影响转炉生产节奏。平衡计算,转炉在冶炼普通炼钢生铁时的废钢比为25%左右 [4] ,但因多种原因,实际废钢比往往低于这个水平,发达国家的转炉废钢比大多稳定在20%左右。永钢目前的废钢比也就在16%左右。

2.2. 电炉废钢比

电炉炼钢具有工序短、投资省、建设快、节能减排效果突出等优势 [5] [6] [7] 。永钢目前拥有一座110 t容积电炉,但电炉冶炼的钢种以优特钢为主。电炉钢由于冶炼时间相对较长(40 min~120 min/炉),若全是废钢,则达(3 h~4 h/炉),这就表明了从生产效率考虑也不可能全是废钢,如今是去产能时期,对电炉的要求也很高,从冶炼优特钢种考虑其废钢比不会太高,原因是:1) 中国的工业电价偏高,电价优惠补贴力度难以支撑成本竞争力 [8] ;2) 电炉电机系统复杂,设备维护费用比转炉高;3) 电炉耐火材料寿命低(1000炉/次)而转炉在发展溅渣护炉技术后,寿命高(10,000炉/次);4) 电炉对产生的CO回收率约为30%~40%,转炉在90%以上,由此看出,电炉“废气”回收效果差,电炉间歇作业,造成能源成本显著高于转炉。5) 废钢利用越多,循环冶炼次数越多,钢中残余元素(主要是有色金属元素)含量越高,使特钢(电炉钢)质量下降。从多种因素综合考虑,目前电炉的废钢比也就在16%~20%。

3. 问题提出

永钢废钢比在16%左右,距离发达国家的废钢比还有些距离,这说明还是有提升的空间的。在当前废钢资源多,且价格有大幅度下降,为降本增效,提高废钢使用比例是现当前最有效的方式。

4. 提高废钢比试验性研究

永钢生产运营部提出了在“铁水包中先加废钢再受铁”的运行模式,避开转炉和电炉难提高废钢比的因素,并探究了废钢预热、废钢种类、加入量、停滞时间等对炼钢用铁水包的影响。

Table 1. Details of converter project

表1. 转炉项目明细

4.1. 试验设备与方法

试验在永钢一钢厂60 t转炉上进行,所选铁水包最大容积为50 t,添加废钢在铁水包内(市场上采购的轻薄电工钢),通过用测温枪测加入废钢的铁水温度评判是否为合格的转炉用铁水并记录,肉眼观察兑完铁水后铁水包有无结底现象。

4.2. 废钢料来源及使用流程

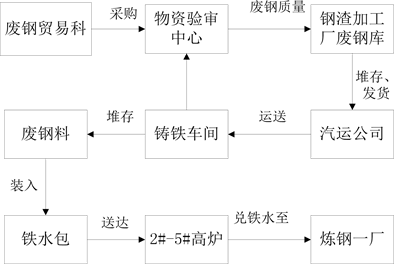

为更清晰的能看废钢料的来源及去向,特制定了流程图,如下图1所示。

4.3. 预热对铁水包的影响

废钢预热在铸铁车间清包车间进行,废钢预热加热炉将废钢加热一定温度,预热钢种选择轻薄电工钢,选择同一高炉同一炉铁水进行试验,铁水包选择50 t容积量,每包废钢加入量占铁水包容量的百分比为3%,装满铁水后直送炼钢厂兑完铁水,预热温度选择三个值进行试验并跟踪检查包底是否有结底,其追踪结果如下表2所示。

由表2可以看出,预热与否并未对包底有影响。对废钢预热,是因为周兴林等人 [9] 认为预先经过加热,可充分除去废钢中的水分和表面有机废物,也有利于降低后续钢水中的含气量,为精炼创造有利条件。能缩短所加入的废钢熔化周期,降低对铁水包内耐火材料的影响,延长铁水包使用寿命,减少对铁水温度的影响。但随之而来的也会增加预热所需的电耗成本,表2中当未预热时,也未出现包底结底的现象。综合考虑成本和节能的因素,决定对“铁水加废钢”中的废钢不进行预热。

4.4. 废钢加入量对铁水包的影响

研究加入多少废钢量是重中之重,随着加入废钢比例的增加,其废钢使用率也随之增加,这不仅有利于资源的综合利用,而且节省能源,减少污染,减少钢铁厂的污染,保护环境 [10] [11] ,但加入过多会影响转炉所用铁水温度达标程度,废钢不能完全熔化,为避免返包,减少劳动成本,对废钢加入量的

Figure 1. Scrap source and destination flow chart

图1. 废钢料来源及去向流程图

Table 2. Effect of preheating on the bottom of ladle

表2. 预热对包底的影响

研究是必不可少的。试验条件:不预热、废钢为轻薄型废钢、铁水包满后直送转炉消化并跟踪检查铁水包有无包底结包,其试验结果如下表3所示。

从表3可以看出,随着废钢量的增多,在废钢加入量占铁水包容量的百分比为4%时未出现结底,但当为5%时,出现了少量结底。废钢量增加,其熔化所需的热量也随之增加,其废钢的堆积厚度增加,熔化周期也随之增加,杨文远 [12] 等人研究发现废钢熔化第一期在废钢表面发生铁水的凝固和再熔化,熔化过程发生在铁水向废钢渗碳反应时,当熔池温度高于废钢熔点,单纯熔化过程的速度很高。但向铁水包中加废钢对高炉要求铁水温度不能要求很高,过高铁水温度相应的铁水产量损失大,消耗燃料也会更高,加入废钢带来的效益不足以弥补炼铁所增加的消耗,保证铁水温度正常水平的同时在铁水包里加入废钢,但这就注定局限了废钢的加入量,废钢量增加,因为废钢熔化是吸热反应,相应地吸收一部分热量,根据热平衡原理,相应拉低了铁水温度,当铁水温度低于1300℃时,也即是低于废钢的熔点温度,必然导致废钢不完全熔化。由试验得出能熔化废钢量所占铁水包容量的百分比在4%,考虑正常运作后,会有铁水未及时消化,为安全起见选择3%为宜。

4.5. 加废钢对铁水停留时间的影响

转炉的消耗难免会出现慢的现象,转炉检修、设备故障等原因会导致消耗慢,铁水包停留时间长,会导致铁水包结壳现象,这会造成损失,故研究铁水包停留时间很有意义。未加废钢和加废钢进行对比,看对停留时间长短有无影响。试验条件:根据处理故障经验一般情况下铁水滞留时间最大也就在4 h内,故做研究时选择4 h为标准,不预热、废钢为轻薄型电工钢、废钢加入量占铁水包容量的百分比为3%,选择两个铁水包去同一个高炉同一炉接收铁水,以减少误差,并跟踪检查铁水包有无包底结包现象,其结果如下表所示。

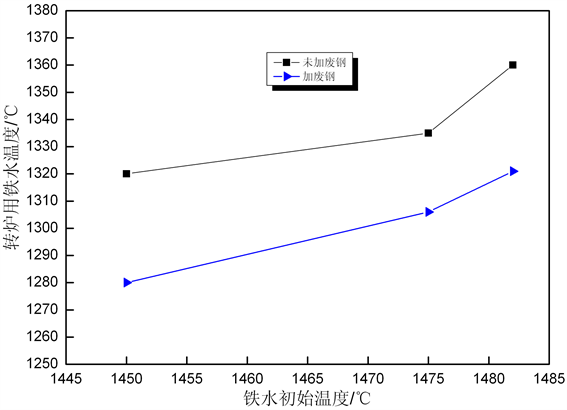

由表4及表5可以看出,在四小时之内,加与不加废钢对铁水有无结壳影响不大。铁水结壳其实就是铁水流动性的问题,影响流动性只有两个原因,一个是铁水物理热,一个是铁水化学成分。如果铁水在铁包中放置时间过长,就会引起结壳,较严重时要送去铸铁机铸铁,这会影响钢材的产量。试验表明没有结壳,说明还未到结壳周期,这对在全厂运营“铁水加废钢再受铁”模式提供了保障。为更清晰看出加入废钢对铁水温度有影响的结果,见表2,根据表2制成图文形式,如图2所示,经统计得出影响温度在30℃~40℃之间。转炉对所用铁水温度是有要求的,行业一般认为开始炼钢时铁水温度不低于1250℃是可以使用的,但如果低于1250℃以下时是要返包的,因为此温度会容易使铁水包结壳,影响转炉的使用(表6)。研究得出,初始铁水温度当低于1450℃,考虑到等包和转运时间,再加上加入的废钢等条件,其铁水在转炉使用时的温度有点偏低,但仍能使用,处于避免返包的考虑,建议高炉铁水在1470℃~1500℃之间。

Table 3. Impact of scrap on iron ladle

表3. 废钢加入量对铁水包的影响

Table 4. Unadded scrap hot metal retention time

表4. 未加废钢铁水停留时间

Figure 2. Effect of adding and not adding scrap to the starting temperature of converter

图2. 加与不加废钢对转炉开始用铁水温度的影响

Table 5. Added scrap hot metal retention time

表5. 加废钢铁水停留时间

Table 6. Impact of no scrap or scrap on converter with molten iron temperature

表6. 加与不加废钢对转炉用铁水温度的影响

5. 结语

近几年来,永钢一直不断的在提高废钢比方面取得了很大进步,“铁水包加废钢再受铁”在间接提高废钢比的同时,还能减少对环境的污染,提高了废钢资源的利用率,废钢铁资源量的激增,导致了废钢价走低总之,废钢比的提高所带来的降本效益是显著的。在永钢实行“铁水包加废钢再受铁”模式,理论上废钢比由16%提高至18%,一年大约可带来2000多万经济效益。

文章引用

张春雷,丁 平,王 凯,黄 剑,张建涛. 铁水包加废钢再受铁可行性探究

Feasibility Study on Ladle with Scrap Add Iron[J]. 冶金工程, 2017, 04(03): 186-192. http://dx.doi.org/10.12677/MEng.2017.43027

参考文献 (References)

- 1. 彭锋, 李晓. “十二五”废钢铁行业发展现状分析与“十三五”展望[J]. 中国冶金, 2016, 26(10): 1.

- 2. 闫启平. 2009年我国废钢铁市场预测及前景分析[J]. 资源再生, 2009, 13(1): 30.

- 3. 安君辉, 王玉生, 赵广勋. 提高废钢比降低转炉铁水消耗[J]. 河北冶金, 2009, 16(6): 1.

- 4. 戴云阁, 王文忠. 转炉能耗和提高废钢比问题[J]. 东北大学学报, 1994, 15(4): 384.

- 5. 徐匡迪, 洪新. 电炉短流程回顾和发展中的若干问题[J]. 中国冶金, 2005, 15(7): 1.

- 6. 汪鹏, 姜泽毅, 张欣欣, 等. 中国钢铁工业流程结构、能耗和排放长期情景预测[J]. 北京科技大学学报, 2014, 36(12): 1683.

- 7. 翁宇庆. 电炉钢与废钢的相关性[J]. 中国废钢铁, 2013, 13(6): 18.

- 8. 彭锋, 李晓. 中国电炉炼钢发展现状和趋势[J]. 钢铁, 2017, 52(4): 3.

- 9. 周兴林. 废钢预热炼钢形式及节能效益分析[J]. 特钢技术, 2008, 14(4): 2.

- 10. 潘秀兰. 转炉炼钢的节能降耗[J]. 鞍钢技术, 1996, 18(7): 1.

- 11. 马春武, 李智, 封伟华. 废钢价格与废钢比对炼钢经济效益的影响[J]. 中国冶金, 2015, 25(9): 6.

- 12. 杨文元, 蒋晓放, 李林, 等. 废钢熔化的热模试验[J]. 钢铁, 2017, 52(3): 7.