Metallurgical Engineering

Vol.05 No.02(2018), Article ID:25295,8

pages

10.12677/MEng.2018.52011

Influence on C2S Dominant Precipitation and Self-Pulverization of Converter Steel Slag by SiO2 Modification

Chao Lin, Wei Gao, Nana Zhong, Guohui Zhu

School of Metallurgical Engineering, Anhui University of Technology, Ma’anshan Anhui

Received: May 12th, 2018; accepted: May 26th, 2018; published: Jun. 6th, 2018

ABSTRACT

Converter steel slag pulverization is one of effective ways for its massive utilization. However, the poor grindability caused by complex chemical composition and microstructure of converter steel slag makes it very difficult to be pulverized. Converter steel slag contains polymorph dicalcium silicate (C2S), and its crystal structure can transform from β-C2S to γ-C2S under cooling condition accompanied by volume expansion, which could result in self-pulverization and improve steel slag grindability. According to chemical composition of practical steel slags, CaO (50 wt%)-MgO (10 wt%)-SiO2 (10 wt%)-Fe2O3 (30 wt%) slag has been chosen as basic experimental synthetic slag and modified with different SiO2 addition amounts. The results show that with the synthetic slag basicity of 2, C2S can precipitate dominantly in converter steel slag, which results in high self-pulverization effect, and screening rate of slag powder below 150 μm can even reach 94.3%. The results of the experiments provide scientific reference for further recycling of converter steel slag.

Keywords:Converter Steel Slag, Dicalcium Silicate, Modification, Mineral Phase, Basicity

SiO2改质对转炉钢渣中C2S相优势析出及钢渣自粉化的影响

林超,高卫,钟娜娜,朱国辉

安徽工业大学冶金工程学院,安徽 马鞍山

收稿日期:2018年5月12日;录用日期:2018年5月26日;发布日期:2018年6月6日

摘 要

转炉钢渣微粉化是目前实现钢渣综合利用的有效途径之一,但是转炉钢渣易磨性差,严重制约了其微粉化。而利用转炉钢渣中硅酸二钙相(2CaO·SiO2,简称C2S)在降温过程中发生β-C2S向γ-C2S晶型转变引起体积膨胀产生的内应力,可实现钢渣的自粉化。因此钢渣中C2S相含量高低将影响钢渣的自粉化效果。本论文以CaO (50 wt%)-MgO (10 wt%)-SiO2 (10 wt%)-Fe2O3 (30 wt%)四元合成渣系作为基础转炉渣系,研究了SiO2改质对转炉钢渣中C2S优势析出的影响。实验结果表明:通过SiO2改质合成转炉钢渣,将二元化学碱度控制在2左右时,可实现渣中C2S相优势析出,有利于钢渣自粉化,渣粉150 μm过筛率最高可达94.3%。本实验结果为转炉钢渣资源的进一步回收利用提供了参考。

关键词 :转炉钢渣,硅酸二钙,改质,矿相,碱度

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

转炉钢渣微粉化处理是其大宗量高效利用的重要前提。经微粉化处理后的转炉钢渣不仅可提高渣中残铁的磁选率,还能促进尾渣在相关行业领域中更为广泛的应用 [1] [2] 。但是由于转炉钢渣的化学成分与矿相组成特点,其易磨性较差。使用一般的机械研磨方法,转炉终渣很难磨细,研磨成本较大。这极大制约了转炉钢渣的应用 [3] [4] 。已有钢渣矿相研究表明,转炉钢渣一般可含有10%~30%左右的C2S相 [5] [6] 。C2S在降温过程中可发生β-C2S向γ-C2S的晶型转变,过程伴随11%左右的体积膨胀,产生的内应力可引起转炉钢渣的自粉化现象 [7] [8] [9] 。因此钢渣中C2S相析出量多少将影响钢渣的自粉化效果。本论文以CaO-SiO2-MgO-Fe2O3四元合成渣系作为实验基础渣系,研究了SiO2改质对合成转炉钢渣中C2S优势析出及钢渣自粉化的影响,实验结果可为转炉钢渣微粉化研究提供科学依据和技术参考。

2. 实验

转炉钢渣主要由CaO、SiO2、FeOx、MgO及少量MnO、Al2O3、P2O5、TiO2等成分组成 [10] 。结合国内钢铁企业转炉钢渣终渣成分,本论文使用国药控股股份有限公司生产的分析纯化学试剂配制转炉钢渣,以CaO (50 wt%)-MgO (10 wt%)-SiO2 (10 wt%)-Fe2O3 (30 wt%)四元合成渣系作为实验基础渣系,然后添加不同含量的SiO2配制改质渣。相同成分的改质渣对应分成两组,一组不加B2O3,钢渣可发生粉化;另一组加入微量B2O3。B2O3能抑制β-C2S向γ-C2S的晶型转变,可阻止渣样粉化,以便后期能通过扫描电镜分析原粉化渣中的矿相及C2S析出情况,微量B2O3的加入不会影响转炉钢渣矿相的生成。表1为合成转炉钢渣的基础渣(1号样)和改质渣(2~13号样)的成分配比及改质渣中SiO2的加入量。将各组渣样装入高纯MgO坩埚,置于MoSi2高温炉中,升温至1600度,熔融保温30 min后随炉冷却至室温。对未加B2O3并发生自粉化的渣样用筛孔直径为150 μm、75 μm、48 μm的筛子进行筛分,计算渣样过筛率;对加B2O3未发生自粉化的渣样,则经切割和抛光后,用JEOL JSM-6510LV扫描电镜配INCA Feature X-MAX20能谱仪(SEM&EDS)分析样品矿相和微区化学成分。

Table 1. Composition ratio of the experimental converter steel slag with different SiO2 addition amounts

表1. 不同SiO2加入量条件下实验转炉渣系成分配比

3. 实验结果与讨论

3.1. SiO2改质对转炉钢渣中C2S相优势析出的影响

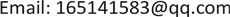

图1是未加B2O3的1~13号渣系经SiO2改质后的粉化情况。由图可知,随着SiO2加入量的增加,转炉钢渣出现了不同程度的粉化。转炉钢渣自粉化效果主要与渣中C2S相的含量有关。自粉化效果的变化,则说明渣中的C2S析出量的变化,对此需分析加B2O3且对应成分的不粉化改质渣的矿相。

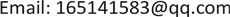

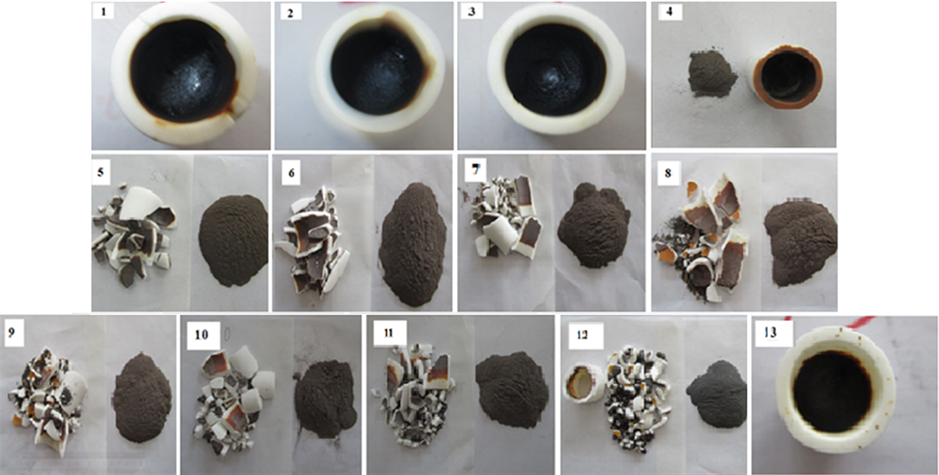

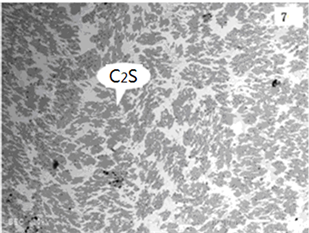

图2是图1中1~3号渣的SEM背散射电子图及其主要矿相。1号渣为未改质的初始渣,其二元化学碱度R(wCaO/wSiO2)为5.0,碱度较大。渣中的含硅相主要为长条状的C3S相(3CaO·SiO2),渣样中未发现C2S相(2CaO·SiO2),因此渣样冷却时不会发生粉化;当加入2%的SiO2时,2号渣中存在C3S和C2S。随着SiO2的加入,部分C3S可与SiO2反应生成C2S相;当加入4%的SiO2时,3号渣的含硅相仍主要为C3S和C2S,但C3S含量显著减少,而C2S含量增加。由图2可以看出3号渣中析出的C2S量要比2号渣多。经改质后,2、3号渣中虽然均有C2S相生成,不过其总体析出量不够,渣中也仍存在C3S相,因此C2S晶型转变时产生的体积膨胀内应力不足以自粉化钢渣,如图1所示。此外,渣中白灰色的基质相主要由Ca和Fe的氧化物组成,为C2F相(2CaO·Fe2O3);黑色的颗粒相为方镁石相(MgO)。

图3是加B2O3不粉化4~7号渣的背散射电子图,4~7号渣SiO2的加入量依次是6%、8%、10%、12%。4~7号渣中的含硅相主要是C2S,未发现C3S。这是由于随着SiO2加入量的增加,SiO2与渣中的C3S结合生成C2S,渣中的C3S已被反应完。并且随着SiO2加入量继续增加,SiO2还将与含铁相C2F中的CaO成分反应,进一步生成C2S,而C2F也转变为CF(CaO·Fe2O3),如图4的5号渣样所示;再继续加入SiO2,CF中的CaO成分也被SiO2夺取生成C2S,而残余的[Fe2O5]4−将与渣中的MgO反应生成MF相(MgO·Fe2O3),如图4的6号渣样所示。在此过程中,渣中的C2S继续增加;若SiO2继续加入,则过剩的SiO2将与Mg、Ca反应生成复杂的Ca-Si-Mg系矿相。通过比较图3中4~7号渣中的C2S量,可直观看出4号渣中的C2S量较5~7号渣少,粉化效果也相对较差,而5~7号渣中C2S析出量较多,因此渣样粉化效果总体较好,如图1所示。

Figure 1. Pulverization images of slag samples with different SiO2 addition amounts

图1. 不同SiO2加入量时实验转炉渣样的粉化图片

Figure 2. BSE images of 1~3 slag samples

图2. 1~3号渣的背散射电子图

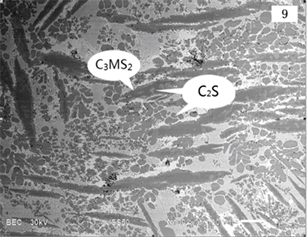

图5是加B2O3不粉化8、9号渣的背散射电子图,8号和9号渣中SiO2加入量分别为14%和16%。8号渣中的含硅矿相仍主要为C2S,但是随着过量SiO2的加入,开始出现Mg2+溶入C2S的现象,C2S中出现了一定量的Mg元素。C2S中固溶Mg2+的增加,将会影响C2S的晶型转变,不利于钢渣自粉化 [11] ;9号渣中SiO2加入量为16%,渣中除了部分粒状的C2S外,开始出现新的矿相,即过量SiO2与Mg、C2S反应生成的复杂长条状Ca-Si-Mg系镁蔷薇辉石C3MS2(3CaO·MgO·2SiO2)。因此当SiO2的加入量过多时,随着C3MS2相的生成,C2S相出现减少的趋势,钢渣自粉化效果会减弱。

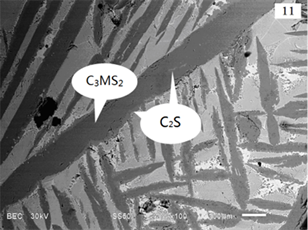

图6是不粉化10、11号渣的背散射电子图。由前述分析可知,当SiO2的加入量超过14%后,渣中的Mg2+将进一步溶入C2S,生成C3MS2相,因此10号和11号渣中的含硅相主要是C3MS2和C2S。由图6可以看出,10号渣中在C3MS2相的边缘和内部还有较多的C2S相存在。与10号渣比较,11号渣中C2S的量则已明显减少。

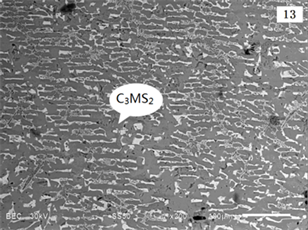

图7是加B2O3不粉化12号渣和图1中13号渣的背散射电子图。12号和13号渣中SiO2的加入量分别为22%和24%。12号渣的含硅相包括C3MS2和C2S。与11号渣相比较,12号渣中C2S分布在C3MS2相边缘,较11号渣的C2S相进一步减少;13号渣的SiO2的加入量为24%,渣中的含硅相基本全是C3MS2,

Figure 3. BSE images of 4~7 slag samples

图3. 4~7号渣的背散射电子图

Figure 4. BSE images of 5, 6 slag samples

图4. 5、6号渣的背散射电子图

Figure 5. BSE images of 8, 9 slag samples

图5. 8、9号渣的背散射电子图

只存在极微量的C2S相,因此渣样基本不粉化。

随着转炉钢渣中SiO2改质剂加入量的增加,钢渣中C2S含量先是增加,然后减少,含硅相最终转变为C3MS2相:当向基础渣系中加入0%~4%的SiO2时,渣中的C3S与SiO2反应,C2S量逐渐增多;加入6%~12%的SiO2进行改质时,SiO2继续与C2F或CF中的CaO结合生成C2S,在该改质范围内,渣中生

Figure 6. BSE images of 10, 11 slag samples

图6. 10、11号渣的背散射电子图

Figure 7. BSE images of 12, 13 slag samples

图7. 12、13号渣的背散射电子图

成C2S相较多;SiO2加入量大于14%以后,出现Mg2+溶入C2S的现象,并有C3MS2相生成。随着SiO2加入量的进一步增大,渣中的C3MS2相含量增加,C2S含量减少。实验结果表明,向基础渣系中加入0%~24%的SiO2进行改质时,C2S的含量经历一个先增多后减少的过程,其中SiO2加入量为8%~12%时,渣中生成C2S较多,渣中C2S优势析出,将有利于提高转炉钢渣的自粉化效果。

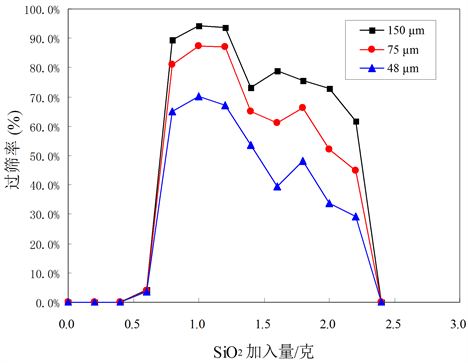

3.2. SiO2改质对转炉钢渣自粉化的影响

将图1中未加B2O3的1~13号渣样中的粉化渣依次用筛孔直径为150 μm、75 μm、48 μm的筛子进行筛分,并根据自粉化渣样过筛质量和钢渣总质量的比值确定各组粉化渣样的过筛率,并作图,结果分别如表2和图8所示。

结合图1~8和表2可看出,随着转炉钢渣中SiO2加入量的增加,钢渣自粉化效果先增强,后又变弱。转炉钢渣中C2S析出量越多,则钢渣自粉化效果越好。当向基础渣系中加入0~4%的SiO2时,1~3号渣样基本不粉化。尽管2、3号渣样中C3S与加入的SiO2反应,C2S析出量逐渐增多,但由于此时渣中的硅钙相仍主要为C3S,C2S含量不高,并且钢渣中含有较多高硬度的C2F基质相,影响了钢渣的粉化效果;当渣中SiO2加入量为6% (4号渣样)时,C2S含量继续增加,钢渣出现粉化,不过粉化率很低,150 μm过筛率仅为4.1%;钢渣中SiO2加入量为8%~12% (5~7号渣样)时,钢渣的过筛率较高,150 μm过筛率基本在90%以上,最高可达94.3%,48 μm过筛率也都能达到65%以上。可见,钢渣中SiO2加入量在这个范围内时,钢渣能取得较好的自粉化效果。这主要是由于随着渣中SiO2的进一步加入,钢渣中的C3S及C2F、CF均可与SiO2反应生成C2S。在此范围内,C2S优势析出,渣中生成C2S相较多,渣样粉化效果较好;当钢渣SiO2加入量大于14% (8号渣样)后,粉化渣样的过筛率整体呈下降趋势,直至钢渣SiO2加入量为24% (13号渣样)时,钢渣又开始不粉化。这是因为SiO2的加入量大于14%以后,Mg2+溶入C2S,渣中有C3MS2生成,且随着SiO2加入量的增大,渣中的C3MS2含量增加,C2S含量减少,渣样粉化效

Table 2. Screening rate of slag samples with different SiO2 addition amounts

表2. 不同SiO2加入量时渣样的过筛率

Figure 8. Pulverization results of converter steel slag with different SiO2 addition amounts

图8. 不同SiO2加入量下转炉钢渣粉化效果

果变差。不过在此过程中,过筛率在SiO2加入量为14%~18% (8~10号渣样)之间时有波动。这是因为当C2S生成量较少时,渣中C2F、C3MS2相含量也会影响到钢渣的粉化效果。分析图4~6的矿相可知,当SiO2加入量从14%增加到18%时,渣中易磨性差的高硬度C2F基质相进一步减少,而相对易磨的C3MS2含量增加。因此尽管此时C2S含量继续减少,但渣样粉化效果却又有提高,过筛率又有所增加。但随着SiO2加入量继续增加,虽然易磨的C3MS2含量继续提高,但C2S的生成量已减少至不足以自粉化钢渣,因此钢渣过筛率整体仍呈下降趋势。

综上所述,向CaO (50 wt%)-SiO2 (10 wt%)-MgO (10 wt%)-Fe2O3 (30 wt%)四元基础渣系中加入SiO2进行改质,C2S析出量经历一个先增多后减少的过程,粉化效果也随之变化。其中SiO2加入量为8%~12%时,渣中C2S能优势析出,转炉钢渣自粉化效果较好。考虑到钢铁企业实际转炉钢渣的成分和改质操作对钢渣粘度的要求,将转炉钢渣二元化学碱度控制在2左右时,可实现钢渣中C2S相的优势析出,也有利于实现转炉钢渣的自粉化。

4. 结论

根据实际转炉钢渣的成分与矿相,选择CaO (50 wt%)-SiO2 (10 wt%)-MgO (10 wt%)-Fe2O3 (30 wt%)四元基础转炉渣系,研究了SiO2改质对合成转炉钢渣中C2S优势析出及钢渣自粉化的影响,结果表明:

1) CaO-SiO2-MgO-Fe2O3四元基础转炉渣系主要矿相为C3S、C2S、C2F和(Mg, Fe)O等。随着SiO2改质剂的加入,渣中的含硅、含镁、含铁相都将发生转变。在钢渣二元碱度从5.0降低到1.5的过程中,C2S相先增多后减少,最终渣中含硅相转变为C3MS2相;

2) 通过SiO2改质,控制转炉钢渣碱度,可实现渣中C2S相的优势析出,有利于转炉钢渣自粉化。碱度过高或过低,渣中C2S相析出不显著,β-C2S向γ-C2S转变时产生的内膨胀应力较小,钢渣自粉化效果则较差。实验表明,当控制转炉钢渣二元化学碱度在2左右时,转炉钢渣中C2S相可优势析出,有利于转炉钢渣自粉化;

3) 实际转炉钢渣的碱度在3~5之间,因此可通过改质调控渣中钙硅比,降低其碱度至2左右,有利于渣中C2S相的优势析出,促进钢渣自粉化。不过实际转炉钢渣一般含有一定量的P2O5成分,这会抑制C2S的晶型转变,不利于钢渣自粉化。因此对于实际转炉钢渣,除了主要调整其碱度以满足C2S优势析出外,还要对其进行一定的脱磷处理,这也是本研究下一步的主要工作任务。本实验结果为实际生产中的转炉钢渣自粉化研究提供了理论依据。

基金项目

国家自然科学基金资助项目(51374006,51204005)。

文章引用

林 超,高 卫,钟娜娜,朱国辉. SiO2改质对转炉钢渣中C2S相优势析出及钢渣自粉化的影响

Influence on C2S Dominant Precipitation and Self-Pulverization of Converter Steel Slag by SiO2 Modification[J]. 冶金工程, 2018, 05(02): 77-84. https://doi.org/10.12677/MEng.2018.52011

参考文献

- 1. 金强, 徐锦引, 高卫波. 宝钢新型钢渣处理工艺及其资源化利用技术[J]. 宝钢技术, 2005(3): 12-15, 22.

- 2. 于克旭, 周征, 宋宝莹. 钢渣磁选产品选别工艺设计及生产实践[J]. 金属矿山, 2010(1): 175-177, 182.

- 3. 程洲, 李琴, 陶德晶, 陶常亮, 翟建平. 钢渣助磨剂的助磨效果研究[J]. 粉煤灰综合利用, 2011(2): 28-31.

- 4. 吴刚. 钢渣助磨剂及胶凝材料活性的试验研究[D]: [博士学位论文]. 西安: 西安建筑科技大学, 2013.

- 5. 邓志豪, 王珏, 周云. 转炉渣系矿物相研究[J]. 安徽工业大学学报(自然科学版), 2011, 28(3): 201-204.

- 6. 侯贵华, 李伟峰, 郭伟, 陈景华, 罗驹华, 王京刚. 用扫描电镜的背散射电子像分析转炉钢渣中的矿物相[J]. 材料导报, 2008, 22(z2): 208-211.

- 7. 谢大为, 王熠, 蒋林, 王珏, 高卫, 董元篪. 转炉钢渣自粉化的可行性研究[J]. 安徽工业大学学报(自然科学版), 2016, 33(2): 105-109.

- 8. 孟华栋, 刘浏, 布焕存. 不同碱度钢渣的高温热闷粉化性能研究[J]. 环境工程, 2014, 32(6): 105-108.

- 9. Lopatin, D.V. and Chizhikova, V.M. (2009) Disintegration of Metallurgical Slag on Account of the Polymorphism of Dicalcium Silicate. Steel in Translation, 39, 529-532.

https://doi.org/10.3103/S096709120907002X - 10. Waligora, J., Bulteel, D., Degrugilliers, P., Damidot, D., Potdevin, J.L. and Measson, M. (2010) Chemical and Mineralogical Characterizations of LD Converter Steel Slags: A Multi-Analytical Techniques Approach. Materials Characterization, 61, 39-48.

https://doi.org/10.1016/j.matchar.2009.10.004 - 11. 谢大为, 王珏, 董元篪, 高卫, 李阳. 铁镁复掺对C2S晶型转变的影响[J]. 硅酸盐通报, 2015, 34(12): 3712-3716.