Metallurgical Engineering

Vol.

08

No.

04

(

2021

), Article ID:

46993

,

7

pages

10.12677/MEng.2021.84027

Q890D钢板边部线状裂纹缺陷分析与 控制

杨治争1,杜涛1,严 敏2,陈昊1

1武钢有限技术中心,湖北 武汉

2宝武集团鄂城钢铁公司,湖北 鄂州

收稿日期:2021年11月2日;录用日期:2021年11月30日;发布日期:2021年12月7日

摘要

通过取Q890D钢板边部线状缺陷试样进行分析,基于裂纹两侧氧化圆点总量少且不均匀分布以及其从表面向钢基延伸的特点,确定缺陷产生于展宽轧制环节,通过优化连铸二次冷却工艺、提高均热段温度至1230℃以及增加1~2道的展宽道次等措施,使该类缺陷的发生率由40%以上降至3%以下。

关键词

线状裂纹,氧化圆点,热模拟,展宽轧制

Analysis and Control of Edge Linear Crack of Q890D Plate

Zhizheng Yang1, Tao Du1, Min Yan2, Hao Chen1

1Technology Center of Wuhan Iron and Steel Co., Ltd., Wuhan Hubei

2Echeng Steel of Baowu Group, Ezhou Hubei

Received: Nov. 2nd, 2021; accepted: Nov. 30th, 2021; published: Dec. 7th, 2021

ABSTRACT

Through the analysis of linear defect samples at the edge of Q890D plate, from the characteristics of less total amount of oxidation dots and their uneven distribution on sides of the crack, besides their extending features from the surface to the steel base, it is determined that the defects are generated in the broadside rolling link. By optimizing the secondary cooling process of continuous casting, increasing the temperature of soaking section to 1230˚C and adding 1~2 broadside passes, the occurrence rate of such defects is reduced from more than 40% to less than 3%.

Keywords:Linear Crack, Oxidation Dots, Thermal Simulation, Broadside Rolling

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 前言

随着重型机械的大型化和自重轻量化,对低合金高强钢的强度级别要求越来越高,以有效提高工程机械的综合能力和使用经济性。调质态交货使用的屈服强度890 MPa级的Q890D高强钢,广泛应用于工程机械、重型车辆以及矿山液压支架等关键钢结构件。是目前全面工程化应用的最重要的高强钢之一。

宝武集团鄂城钢铁公司(简称鄂钢,下同)基于130 t转炉冶炼–LF炉外精炼–RH脱气处理–单流板坯连铸(最大宽度2200 mm)–4300 mm轧机轧制–调质处理流程生产Q890D厚板,钢板厚度范围10~50 mm,宽度范围2.4~3.6 m,均大于铸坯最大宽度,需要3~4道展宽道次,规模化生产后,批量出现钢板边部线状裂纹缺陷,以至于钢板轧制时必须预留切边余量,发现成品有线状缺陷后进行切边处理交货,严重影响了钢板的生产效率和成材率。

本文通过取样检测分析,确定线状裂纹缺陷产生的根源和机理,并提出针对行的优化措施,以使裂纹的发生率得到有效控制。

2. 线状缺陷基本情况

Q890D作为4300轧制产线产品中强度最高的品种,厚度范围为10~50 mm,钢板表面的线状裂纹缺陷发生率也最高,典型的线状裂纹缺陷宏观形貌如图1所示。

上表面Upper surface 下表面Bottom surface 侧面side

上表面Upper surface 下表面Bottom surface 侧面side

Figure 1. Edge linear defects and side morphology of Q890D plate

图1. Q890D钢板边部线状缺陷及侧面形貌

从图1看出,裂纹总体呈近直线型,分布于钢板两边,与钢板轧制方向平行,长度方向几乎贯穿钢板整个板面,裂纹基本未出现向两侧树枝状、龟裂状扩展的特征。实际中,轧制Q890D时,边部线状裂纹发生率达到40%以上,其中距离边部30 mm以上的发生率超过10%,距离边部10 mm以上的超过35%。

3. 取样检测及分析

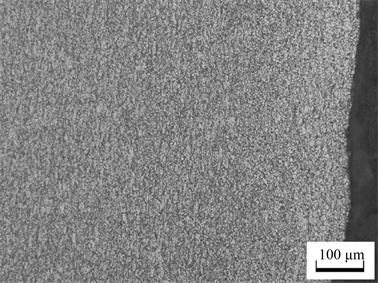

从典型线状裂纹缺陷钢板的裂纹处取横向试样,镶嵌并打磨抛光后,通过QUANTA 400扫描电镜SEM结合EDAX能谱EDS进行微观形貌观察和典型区域和点位的成分分析,结果如图2~图5所示。

(a)

(a)

(b)

(b)

Figure 2. Linear crack morphology and oxidation dot on the upper surface of Q890D plate. (a) Overall morphology of crack on cross section; (b) Morphology of crack tail and oxidation dot on one side

图2. Q890D钢板上表面边部线状裂纹形貌与氧化圆点。(a) 裂纹横截面总体形貌;(b) 裂纹尾部形貌及一侧的氧化圆点

图2、图3中,上下表面的线状裂纹深度分别1.8 mm和0.8 mm。试样均从钢板宽度方向表面外侧向钢板中部的基体内延伸。裂纹尾端总体较圆钝,无明显的沿结晶扩张扩展,裂纹单侧有氧化圆点,但是氧化圆点分布基本无规律性。

(a)

(a)

(b)

(b)

Figure 3. Linear crack morphology and oxidation dot on the bottom surface of Q890D plate. (a) Overall morphology of crack on cross section; (b) Morphology of crack tail and oxidation dot on one side

图3. Q890D钢板下表面边部线状裂纹形貌与氧化圆点。(a) 裂纹横切面总体形貌;(b) 裂纹尾部形貌及一侧的氧化圆点

Figure 4. Oxidation and decarburization near the upper surface crack

图4. 上表面裂纹附近的氧化和脱碳特征

Figure 5. Microstructure characteristics near the bottom surface crack

图5. 下表面裂纹附近的组织特征

试样腐蚀后进行金相观察,图4所示的上表面裂纹附近氧化和脱碳特征较为明显,但图5中下表面裂纹处与钢基的组织基本一致,脱碳较为轻微。

4. 线状裂纹产生机理研究

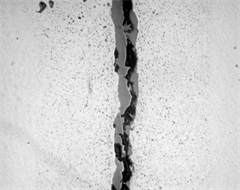

4.1. 热模拟实验

钢板裂纹的来源主要为铸坯原生裂纹和轧制裂纹 [1],如果Q890D板坯已经出现边部裂纹缺陷,经加热后,裂纹将会出现扩展,在轧制过程中可能形成不同特征的裂纹,正常情况下,如果板坯进入加热炉前表面已经存在裂纹,在1200℃超过4小时的加热过程中,裂纹两边将产生非常严重的氧化圆点,图2和图3中裂纹单侧出现氧化圆点,且分布规律性不足,无法做出有效判断,因此,开展了热模拟实验,取典型边部线状裂纹试样,分切为尺寸均为30 × 50 × 50 mm的矩形块,放入无保护气体的型号为Thermo-T的厢式电阻加热炉内,加入至800℃、1000℃和1250℃分别保温30 min后取出,在空气中降至室温后制样,打磨抛光后,通过LEICA DM6000M金相显微镜进行金相分析,结果如图6所示。

(a) 800˚C

(a) 800˚C

(b) 100˚C

(b) 100˚C

(c) 1250˚C

(c) 1250˚C

Figure 6. Oxidation characteristics around cracks at different heating temperatures

图6. 不同加热温度条件下裂纹周围的氧化特征

在图6中,试样800℃及以上保温30 min后,裂纹两侧即出现密布的氧化圆点,且越靠近裂纹,氧化圆点越密集,粒径越大,裂纹内部镶嵌有大量的氧化物。对比图2和图3,很显然,虽然裂纹周围也有氧化圆点存在,但是均为单侧分布,且不具规律性,严重程度远不及图6(a)中的状态,加之裂纹从表面向钢基内部延伸具有明显的方向性,基本可以断定,线状裂纹的缺陷不是起源于铸坯的表面裂纹。

4.2. 机理分析

在基本排除线状裂纹起源于铸坯的表面裂纹之后,则转而分析其在轧制过程中的形成机理。相关文献中,将上述裂纹定义为黑线、边直裂等类型的裂纹缺陷 [2] [3] [4],总结起来其产生的原因可能包括以下几点:

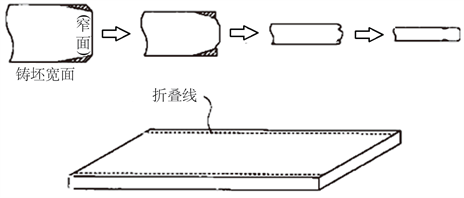

1) 铸坯边角部温降太快,边角部金属变形能力严重低于中部区域,轧制过程中,特别是展宽轧制时,铸坯角部向表面的侧翻所形成折叠线。

2) 铸坯处加热炉高压水除鳞和轧制过程中除鳞导致边部温降过大,轧制时产生应力性裂纹;

3) 展宽轧制过程出现扣头问题。

而以上集中情况中,可连续稳定出现的,只能是第1)中情况,即铸坯边角部侧翻至钢板表面形成折叠线,其机理如图7所示。

Figure 7. Schematic diagram of forming mechanism of edge folding line of plate

图7. 钢板边部折叠线形成机理示意图

而结合图2图3中裂纹向钢基延伸的方向特征,与图7中形成折叠线状裂纹的机理完全一致,即宽展轧制过程中,铸坯心部随轧制先部分凸出,二维散热、变形能力差的边角部后被推向钢板边部,边角线被压入钢基后形成线状裂纹,边角部倒向钢板边部,线状裂纹从表面向钢基扩展的方向,也是从钢板边部斜向板面中部,与原边角部向外倒的方向一致。

而由于线状裂纹两侧在形成前分别是铸坯窄面和初始钢板表面,二者温度明显不同,因此,二者被压至紧密接触时,裂纹两侧的氧化圆点分布情况不一致,与图2和图3的检验结果相照应。

总之,从本节的分析可以得出结论,Q890D钢板的边部线状缺陷来源于轧制环节,主要由铸坯边角部的折叠压入所致。

5. 优化措施及实施

基于前述分析,从铸坯组织均匀性、加热制度、轧制工艺等方面提出了控制边部线状裂纹的系列措施,主要包括:

1) 优化连铸二次冷却工艺,在保证冷却强度总体稳定的情况下,在铸坯矫直区,减小边部喷嘴的喷水量,从四组喷嘴喷水量平均分布降至边部与中部水量比30%~40%,增加铸坯不同区域的温度均匀性以及在冷却过程中的组织均匀性 [5]。

2) 优化板坯加热工艺,均热段温度由1200℃提高到1230℃,减小出炉板坯上下面温差,有效降低轧件上下面的变形抗力差别,从而缩小轧件上下面变形程度的差别,减小轧件边部的不均匀变形。

3) 通过增加坯料宽度,减小钢板宽展比,同时结合展宽比,同等条件下增加1~2展宽轧制道次,减小单道次的压下量,避免铸坯角部压入。

4) 使用倒角结晶器是解决钢板边部线装裂纹缺陷的根本途径,可在后续铸机改造升级过程中实施。

通过以上1~3条措施的实施,Q890D钢板边部线状缺陷的发生率降低至3%以下,且均分布于距离边部10 mm以内的范围,优化效果十分明显。

6. 结论

1) Q890D边部线状两侧无严重的、规律性分布的氧化圆点,结合裂纹从表面向钢基延伸的特征,可以确认该类裂纹起源于轧制过程的展宽环节。

2) 展宽过程中,温度较低、变性能力较差的铸坯边角部压入,是形成边部线状缺陷的直接原因。

3) 通过优化连铸二次冷却工艺、适当提高加热炉均热段温度并增加1~2个展宽道次,钢板边部线状缺陷可以得到有效控制。

文章引用

杨治争,杜 涛,严 敏,陈 昊. Q890D钢板边部线状裂纹缺陷分析与控制

Analysis and Control of Edge Linear Crack of Q890D Plate[J]. 冶金工程, 2021, 08(04): 207-213. https://doi.org/10.12677/MEng.2021.84027

参考文献

- 1. 王国栋. 中厚板轧制技术及设备[M]. 北京: 冶金工业出版社, 2004.

- 2. 杨文, 王新华, 王万军, 等. 一种热轧板表面长条线状缺陷的形成机理[J]. 钢铁钒钛, 2011, 32(3): 34-39.

- 3. 温维新. 中厚板边部裂纹缺陷的成因分析及对策[J]. 连铸, 2011(6): 43-46.

- 4. 张润生. 宽厚板边部折叠线形成机理及控制方法[J]. 金属世界, 2014(2): 36-39.

- 5. 杨治争, 周有预, 袁凡成, 等. 连铸窄板坯角部横裂的成因及对策[J]. 钢铁研究, 2007, 35(4): 12-15.