Applied Physics

Vol.

10

No.

03

(

2020

), Article ID:

34690

,

9

pages

10.12677/APP.2020.103028

Design and Numerical Investigation of Full Film Cooling for Transonic Turbine

Zhigang Liu

School of Aeronautical Engineering, Civil Aviation University of China, Tianjin

Received: Mar. 4th, 2020; accepted: Mar. 17th, 2020; published: Mar. 24th, 2020

ABSTRACT

Increasing gas temperature at inlet of the turbine is useful to improve the output power and the efficiency of the aero engine thermal cycle, thereby increasing the thrust-to-weight ratio and reducing the fuel consumption rate. It is the main technical approach to improve engine performance. However, with the increase of gas temperature, the thermal load of turbine blade will increase dramatically, which poses a severe challenge to its mechanical strength, working stability and service life. As an important cooling method, film cooling has always been one of the research hotspots of high-performance aero engines. The use of the least cooling medium to obtain the best cooling effect to meet the normal working needs of the blades, and to minimize the influence of the cooling medium on the aerodynamic performance of the turbine, is the significance of the film cooling research. Full film cooling was designed for the single stage transonic turbine of an aero gas turbine engine. The coolant injections were simulated by source term model, and the turbine flow fields under different conditions of coolant injections were obtained by numerical simulation. The influence of coolant injections on aerodynamic characteristics and the film cooling effectiveness of turbine blade surface were studied. It shows that, the expansion ratio and aerodynamic efficiency of the turbine decrease by about 2% with the increase of injections, and the output power increases to a certain extent because of enhanced through-flow capability and partial utilization of the kinetic energy from coolant. The film cooling efficiency on the blade surface indicates that the optimal film cooling effect is obtained when the coolant-to-mainstream flow ratio is 0.09.

Keywords:Transonic, Turbine, Film Cooling, Aerodynamic Characteristics, Cooling Effectiveness

某跨声速涡轮全气膜冷却设计与数值研究

刘智刚

中国民航大学,航空工程学院,天津

收稿日期:2020年3月4日;录用日期:2020年3月17日;发布日期:2020年3月24日

摘 要

通过孔缝结构把温度较低的气体冷却介质输送到需要热防护的壁面上,并沿高温气流的流向形成冷气薄膜,将固体壁面与高温气流隔离开来,防止壁面因直接接触高温气流而超温损坏的技术称为气膜冷却,该技术有效地应用于燃气轮机燃烧室和透平叶片等高温零部件。本研究对某航空燃气涡轮发动机单级跨声速涡轮进行了全气膜冷却设计,采用源项模型对冷气喷射进行仿真,通过数值模拟得到了不同冷气喷射条件下的涡轮流场,研究了冷气喷射对涡轮气动特性的影响,并分析了叶片表面气膜冷却效率。结果表明,随着冷气喷射量的增加,涡轮膨胀比和气动效率均有所下降,降低幅度约2%,而通流能力的增强以及冷气部分动能的有效利用使得涡轮输出功率有一定程度的提高。通过分析叶片表面气膜冷却效率发现当冷气/主流流量比为0.09时获得了最佳气膜冷却效果。

关键词 :跨声速,涡轮,气膜冷却,气动特性,冷却效果

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

高涡轮前燃气温度有利于提高单位质量燃气输出功率和航空发动机热力循环效率,进而提高发动机推重比和降低耗油率,是改善发动机性能的主要技术途径 [1]。然而,燃气温度的提高将导致涡轮叶片热负荷急剧增加,对其机械强度、工作稳定性和服役寿命提出了严峻挑战 [2]。因此,涡轮叶片热防护技术是航空燃气涡轮发动机的一项关键技术,而气膜冷却作为重要的冷却手段,一直都是高性能航空发动机的研究热点之一 [3]。

气膜冷却最初源自机冀的喷气解冻技术 [4],热端部件的气膜冷却是指从高温环境的壁面上的孔向主流喷射冷却工质,在主流的压力和摩擦力作用下附着在壁面上,形成温度较低的冷气膜将壁面同高温燃气隔离,并带走高温燃气的部分热量,从而对壁面起到冷却保护作用 [5]。用最少冷却介质获得最佳冷却效果以满足叶片正常工作需要,并把冷却介质对涡轮气动性能的影响降到最低,是气膜冷却研究的意义所在 [6]。气膜冷却效果影响因素繁多,国内外研究者做了大量的研究工作,如研究了主流条件 [7] [8] 、动叶旋转效应 [9] 、叶片曲率 [10] 、气膜孔的结构和布置 [11],以及冷却介质气动参数 [12] 等因素对冷却效果影响,对冷气喷射条件下流动及换热机理有了较为清晰的认识。这些研究一般关注于单个或某几个因素对冷却效果的影响,而对全气膜冷却条件下、整级涡轮气动特性和冷却效果的研究比较少见。本研究以某燃气涡轮发动机单级高压跨声速涡轮为对象,首先对导叶、动叶分别进行了全叶身气膜冷却设计,利用数值模拟的方法对冷气喷射条件下的涡轮进行了全三维流场仿真,研究气膜冷却对涡轮气动特性的影响和涡轮叶片气膜冷却效果。

2. 单级涡轮全气膜冷却设计

对涡轮叶片进行气膜冷却设计时,需从受热环境、主流特征、局部曲率、气动损失等方面予以考虑。

叶片前缘是热负荷最高的位置,为避免局部超温或温度梯度过大导致温度热应力,对导叶、动叶前缘进行了多排喷淋孔设计,分别布置了6排(SL1~SL6)、7排(RL1~RL7)径向气膜孔,期望局部降温且温度分布均匀,其中径向喷射角度为25˚,冷却空气具有偏向叶顶方向的喷射角度,防止燃气通过气膜孔反向侵入叶片内部。对于吸力面(叶背),主流燃气绕吸力面急剧膨胀加速,冷气入射将导致气动损失显著增加,而且从叶背中、后部高速区域喷射出来的冷却介质仅能利用10%~50%的理想动能 [13],故不宜在这些位置开设气膜孔。而外凸型的曲率造型有利于形成稳定的气膜,因此在吸力面靠近前缘的位置分别设计了4排(SS1~SS4)、3排(RS1~RS3)倾斜气膜孔,结合开孔位置的型面曲率变化,确定上游两排孔倾斜角度为45˚、下游孔倾斜角度为30˚。与吸力面相比,压力面(叶盆)喷射出来的冷气可利用能量达到80% [13],但内凹型面的曲率造型对气膜的稳定形成是不利于的,为了保证在气膜失效的位置得到新冷却空气的补充,沿流向在压力面前段、中段及后段均设计了倾斜气膜孔,导叶设计4排(SP1~SP4),动叶设计3排(RP1~RP3),SP1倾斜角度为45˚,其余孔排倾斜角度为30˚。采用圆形气膜孔,孔径1 mm,沿径向孔距、孔径之比约4.3,每排设计气膜孔数量为15,相邻孔排采用交叉布孔方式,气膜孔排位置排布如图1所示。

Figure 1. Arrangement of film cooling holes

图1. 气膜孔排布

3. 数值计算方法

采用NUMECA FINE/Turbo软件开展整级涡轮全气膜冷却数值研究。针对周期性特点,在周向对一个栅距进行了网格划分,把计算区域离散成为16块结构化网格。采用一阶精度的节距守恒连接方式解决定常计算中动/静叶连算时数据传递问题,该方法把动/静界面的流动参数周向平均后沿当地流动方向传递,能够保证连接界面的质量、动量、能量的精确守恒。计算采用了Spalart-Allmaras (S-A)单方程湍流模型,此模型对于大压力梯度下的三维黏性流体分离流动模拟具有良好的适用性。S-A模型通过壁面处修正公式描述边界层内的流动,而没有引进壁面函数,因而在数值求解过程中要求近壁处网格尽量要细,以保证在壁面边界层的层流底层分布有一定数量的计算网格,为了满足这一需要来准确捕捉边界层内的流动信息,网格生成过程中对近壁处网格进行了加密处理,最贴近壁面网格与壁面间距为3.4 × 10−5 m,最终生成网格节点总数为2,189,904,计算网格如图2所示。

Figure 2. Computational grid

图2. 数值计算网格

该跨声速涡轮具有双设计点的特点,保证发动机在单、双外涵两种模式下高效工作,满足飞行包线的要求。主流边界条件依据两种模式分别给定涡轮进口总温、进口总压、出口静压以及工作叶片转速。采用源项模型模拟冷气从气膜孔喷出的流动过程,首先在叶片表面指定位置指定气膜孔的结构参数,即孔径尺寸和喷射方向,再给出冷却空气温度、速度等气动热力参数,从而实现气膜冷却的数值模拟。源项模型适用于研究冷气喷射对主流气动性能的影响,对冷却孔不需进行几何建模及网格处理,前处理工作易于实现,适于整级或多级涡轮、多排喷射孔气膜冷却的数值模拟 [6]。通过调节冷气射流速度改变冷气流量与主流流量比例(Mc/M,流量比),探究不同冷气喷射条件下气冷涡轮气动特性和冷却效果。

4. 计算结果分析

4.1. 气冷涡轮总体气动特性

以冷气、主流质量比(Mc/M)为变量,分别研究了冷气喷射对涡轮质量流量、膨胀比、涡轮功和效率等参数的影响,揭示气膜冷却对总体气动性能的影响规律,其中涡轮气动效率ηT的定义为:

(1)

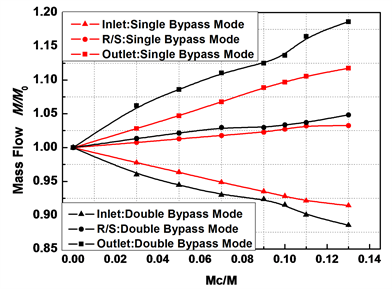

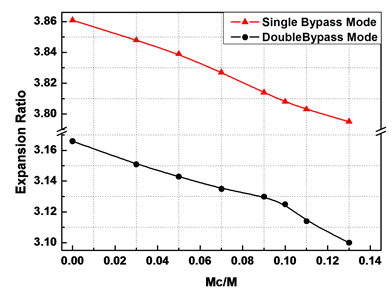

通过观察导叶进口、导叶出口以及动叶出口等3个特征截面的质量流量研究了冷气喷射对该单级涡轮流通能力的影响(图3)。对于导叶,由于单、双外涵两种模式下均接近阻塞工况,流通能力接近极限,因此,叶片表面气膜冷却气体的入射造成涡轮进口流量降低。然而,由于通道内流动的不均匀性和三维性,音速面没有贯穿整个流道,在进口燃气流量有所下降的情况下,叶片表面气膜孔喷出的冷却空气造成转/静面流量小幅增加。对于动叶,两种模式下动叶流通能力均未达到极限,冷气入射使动叶出口界面流量提高,流通能力进一步得到发挥。高能流体的减少及低能流体的增加造成燃气膨胀能力下降,并且冷气与主流掺混过程伴随的能量耗散也会降低燃气的膨胀能力,由图4可见,膨胀比随冷气射入量增加而降低,冷气喷射质量最大时,膨胀比较无气膜冷却时分别下降了1.7% (单外涵)和2.1% (双外涵)。

图5显示涡轮输出功率略有提升,分析认为这是由于冷却工质的能量得到了部分利用所导致,即上游冷气经过充分掺混后在动叶流道内膨胀做功,在一定程度上弥补了因主流流量减少、冷热气流掺混所引起的能量损耗。通过对比发现,由于双外涵模式下与阻塞工况偏离较大,其通流能力和膨胀比受冷却工质入射的影响更加敏感,因此造成的涡轮功率变化也更为显著(2.31%)。与之不同的是,单外涵模式下

Figure 3. Influence of coolant injection on flow rate

图3. 冷气喷射对流量的影响

Figure 4. Influence of coolant injection on expansion ratio

图4. 冷气喷射对膨胀比的影响

Figure 5. Influence of coolant injection on turbine work

图5. 冷气喷射对涡轮功的影响

冷气入射对涡轮功输出功率影响较小,在流量比为0.09时达到最高值,而后随冷气流量进一步增加反而下降,这表明过多的冷气喷射对涡轮的功率输出是不利的,冷气膨胀做功对涡轮功的提升是有限的。冷气入射引起涡轮气动效率降低(图6)。单外涵模式下主流入口燃气温度高,无冷气喷射条件下(Mc/M = 0)的气动效率高于双外涵模式,符合通过提高进口燃气温度改善发动机性能的初衷;单外涵下气动效率降低幅度更加显著,符合气冷涡轮相关理论和工程经验,说明计算结果是合理的。设计要求涡轮效率不低于89%,而计算显示当冷气注入量为13%时,涡轮效率仍接近91%,在可接受范围之内。

Figure 6. Influence of coolant injection on aerodynamic efficiency

图6. 冷气喷射对气动效率的影响

4.2. 气膜冷却效果分析

冷却效率η是衡量气膜冷却效果的主要指标,其定义为:

(2)

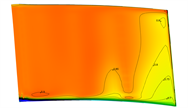

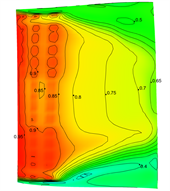

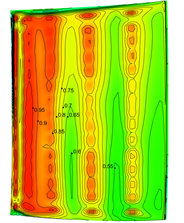

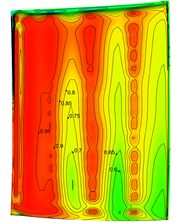

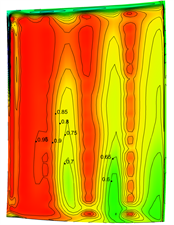

其中, 和 分别为主流和冷却射流的总温,Taw为绝热壁温。图7~图10以单外涵模式为例给出了不同冷气、主流质量比(Mc/M)对叶片表面气膜冷却效率影响。

Mc/M = 0.03

Mc/M = 0.03

Mc/M = 0.05

Mc/M = 0.05

Mc/M = 0.07

Mc/M = 0.07

Mc/M = 0.09

Mc/M = 0.09

Mc/M = 0.1

Mc/M = 0.1

Mc/M = 0.11

Mc/M = 0.11

Mc/M = 0.13

Mc/M = 0.13

Figure 7. Film cooling efficiency distribution on suction surface of NGV

图7. 导叶吸力面气膜冷却效率分布

Mc/M = 0.03

Mc/M = 0.03

Mc/M = 0.05

Mc/M = 0.05

Mc/M = 0.07

Mc/M = 0.07

Mc/M = 0.09

Mc/M = 0.09

Mc/M = 0.1

Mc/M = 0.1

Mc/M = 0.11

Mc/M = 0.11

Mc/M = 0.13

Mc/M = 0.13

Figure 8. Film cooling efficiency distribution on pressure surface of NGV

图8. 导叶压力面气膜冷却效率分布

Mc/M = 0.03

Mc/M = 0.03

Mc/M = 0.05

Mc/M = 0.05

Mc/M = 0.07

Mc/M = 0.07

Mc/M = 0.09

Mc/M = 0.09

Mc/M = 0.1

Mc/M = 0.1

Mc/M = 0.11

Mc/M = 0.11

Mc/M = 0.13

Mc/M = 0.13

Figure 9. Film cooling efficiency distribution on suction surface of rotor blade

图9. 动叶吸力面气膜冷却效率分布

涡轮导叶吸力面为外凸型面,主流燃气急剧膨胀加速,形成气流的高速区域,这种流动特点对气膜的形成是有利的;然而,主流速度越高,冷气喷射造成的掺混损失就越严重,引起的气动效率下降越显著。因此,在气膜冷却设计阶段,吸力面中、后段等高速区域未布置气膜孔。数值模拟结果显示(图7),上游气膜孔冷气量较少时,只在叶片前缘区域的气膜孔附近获得了较高气膜冷却效率,叶片后段不能被有效覆盖,冷却效率较低,其数值随冷气量的增多而明显提高。当流量比达到0.09时,气膜冷却效率基本稳定不变。观察导叶压力面(图8),第13、14排气膜孔之间存在低冷却效率区,这是由于这两排孔距离较远造成的,随着冷气流量的增加,该区域的冷却效率逐渐得到改善;另外,此区域冷却效率径向分布差异较大,即近叶根区域冷却效率劣于叶尖,分析认为主要是由于前缘径向喷射冷气所导致的。当流量比达到0.09时,叶片压力面已得到有效冷气覆盖,气膜冷却效率分布均匀,维持在0.92附近。继续增加冷气喷射质量,气膜冷却效率略有降低(约0.9~0.91),随着喷射动量的提高,冷却空气进入主流而不再贴附在叶片表面,数值模拟结果表明压力面侧冷气喷射量不宜过高。

涡轮动叶吸力面(图9)局部冷却效率沿径向分布不均匀,表现为叶中冷却效率低、端壁附近冷却效率高,并且这种不均匀性沿流向逐渐加剧。上游区域(叶片前段、中段位置)的冷却效率径向差异约5%。由于旋转离心力作用,喷射的冷气向叶尖偏转,因此绝热壁温较低;而叶根处切线速度低,燃气动量与喷射冷气动量相比不占优势,造成冷气堆积覆盖在叶片表面,使得下端壁附近效却效率较高。下游区域(叶片中后段)的叶尖附近,存在顶部间隙流动、刮角涡及叶背表面的径向窜流等复杂的二次流结构,当喷射动量较低时,冷却空气被二次流推离叶尖区域,对应位置气膜冷却效率较低,随着冷气动量的提高,该位置冷却效果逐渐得到改善,当流量比达到0.09~0.1时,气膜冷却效率接近50%,并基本维持不变;同时考虑到吸力面叶型曲率较大,冷气量进一步增加时,更多的冷却气体射入主流,覆盖保护能力很难再提高。下游区域叶根区域冷却效率较低,前缘的高温燃气被射流冷气冲压而贴附于轮毂端壁向下游流动,不断膨胀加速,当流经全部孔排后,这部分气流不再被射流冲压,开始发生径向偏折,流动区域向叶片中部扩展,导致叶根区域冷却效率低。动叶压力面(图10)冷却效率分布主要受到孔排布置的影响,在间距较远的25、26和26、27孔排之间存在两个低效率区,当流量比高于0.09时,压力面气膜冷却效率分布基本率基本维持稳定。综合分析导叶、动叶表面冷却效率、冷气消耗量以及涡轮效率,当流量比为0.09时,获得了满意的冷却效果。

Mc/M = 0.03

Mc/M = 0.03

Mc/M = 0.05

Mc/M = 0.05

Mc/M = 0.07

Mc/M = 0.07

Mc/M = 0.09

Mc/M = 0.09

Mc/M = 0.1

Mc/M = 0.1

Mc/M = 0.11

Mc/M = 0.11

Mc/M = 0.13

Mc/M = 0.13

Figure 10. Film cooling efficiency distribution on pressure surface of rotor blade

图10. 动叶压力面气膜冷却效率分布

5. 结论

以某燃气涡轮发动机单级跨声速涡轮为研究对象,确定了叶片表面气膜孔排布位置、气膜孔数目、冷气喷射方向,完成了静叶、动叶全叶身气膜冷却设计;而后,采用附加源项法模拟冷气喷射,在两种工作模式下对整级气膜冷却涡轮进行了数值模拟,通过调整冷却工质质量流量研究气冷涡轮气动特性,得到以下主要结论:

1) 随着冷气入射量的增加,涡轮级膨胀比、涡轮效率均有所降低,其中单外涵模式下效率降低了1.92个百分点,最为严重;冷气进入气流通道后,部分动能被有效利用,涡轮输出功率有一定程度的提高。

2) 综合考察涡轮效率、气膜冷却效率和冷气消耗量后认为,该涡轮级在流量比为0.09时(两种模式)获得了最佳气膜冷却效果。通过分析冷却效率和叶片表面温度场发现,导叶吸力面附近主流流速高、压力低,冷却效率对喷射冷气量变化非常敏感;导叶压力面处主流压力较高,有利于冷却气体压覆在叶片表面,冷却效率沿流向均匀地维持在较高范围内;动叶吸力面冷却效率呈现明显的“C”型分布特征,叶片中部冷却需要加强;由于旋转离心力的作用,动叶压力面冷气覆盖与导叶相比均匀度较差。通过无气膜冷却、冷气流量比为0.09的涡轮流场对比分析发现,超音导叶的冷气入射会削弱气流的膨胀,而跨音动叶则使其得到加强。

3) 冷却效率显示叶片在表面形成了一层冷气薄膜,对叶片起到了有效保护。总体而言,本文冷却方案是合理的,对高性能航空发动机高温部件热防护设计具有一定借鉴意义。

基金项目

中国民航大学实验技术创新基金项目(2017SYCX11);中央高校基本科研业务费项目(3122014D015)。

文章引用

刘智刚. 某跨声速涡轮全气膜冷却设计与数值研究

Design and Numerical Investigation of Full Film Cooling for Transonic Turbine[J]. 应用物理, 2020, 10(03): 222-230. https://doi.org/10.12677/APP.2020.103028

参考文献

- 1. 陈光. 航空发动机发展综述[J]. 航空制造技术, 2000(6): 24-27.

- 2. 杜昆, 李军, 宋立明, 等. 涡轮端壁流动传热与冷却性能研究进展[J]. 燃气轮机技术, 2018, 31(1): 1-10.

- 3. 杨晓军, 崔莫含, 刘智刚. 气膜冷却平板表面颗粒物沉积的实验研究[J]. 推进技术, 2018, 39(6): 1323-1330.

- 4. 葛绍岩. 气膜冷却[M]. 武汉: 科学出版社, 1985.

- 5. 曹玉璋. 航空发动机传热学[M]. 北京: 北京航天航空大学出版社, 2005.

- 6. 尹钊, 方祥军. 基于源项法的气膜冷却涡轮叶片多目标优化[J]. 推进技术, 2013, 34(10): 1339-1344.

- 7. 刘存良, 谢刚, 朱惠人. 高主流湍流度下倾斜角对圆柱孔气膜冷却特性影响的实验研究[J]. 西安交通大学学报, 2018, 52(1): 47-53.

- 8. Abhari (1996) Impact of Rotor-Stator Interaction on Turbine Blade Film Cooling. Journal of Tur-bomachinery, 118, 123. https://doi.org/10.1115/1.2836593

- 9. 唐学智, 李录平, 黄章俊, 等. 重型燃气轮机透平第一级动叶气膜冷却特性数值模拟研究[J]. 燃气轮机技术, 2016, 29(4): 37-43.

- 10. 张玲, 张璐琦, 白博升. 旋转状态下曲率对叶片气膜冷却特性的影响[J]. 热力发电, 2015, 44(9): 26-31.

- 11. 许艳芝, 朱惠人, 张宗卫. 吹风比和偏角对交叉孔气膜冷却特性的影响[J]. 科学技术与工程, 2013, 13(2): 388-393.

- 12. Mohammad, A., Lucas, A., Ameri, A., et al. (2018) Sweeping Jet Film Cooling on a Turbine Vane. ASME Turbo Expo, Oslo, ASME-GT2018-77099.

- 13. 《航空发动机设计手册》总编委会. 航空发动机设计手册(第16册)[M]. 北京: 航空工业出版社, 2001.