Material Sciences

Vol.

10

No.

04

(

2020

), Article ID:

35193

,

10

pages

10.12677/MS.2020.104029

Effect of Cu Content on Microstructures and Properties of Al-5Zn-2.6Mg-xCu Alloy

Tingting Shang1,2, Yunlai Deng1,2, Xiaobin Guo1,2, Aiqin Tian1,3

1School of Materials Science and Engineering, Central South University, Changsha Hunan

2Cooperative Innovation Center for Advanced Nonferrous Metal Structural Materials and Manufacturing, Central South University, Changsha Hunan

3CRRC Qingdao Sifang Co., Ltd., Qingdao Shandong

Received: Mar. 31st, 2020; accepted: Apr. 15th, 2020; published: Apr. 22nd, 2020

ABSTRACT

In this paper, Al-5Zn-2.6Mg alloy with 0.24 wt.% - 0.91 wt.% Cu content was studied. The effect of Cu content on the η' phase in grain was characterized by transmission electron microscopy (TEM). The size and distribution of the impurity coarse second phase were characterized by scanning electron microscopy (SEM). The age hardening curves at 105˚C, 120˚C and 135˚C showed that with the increase of Cu content, the peak aging time was advanced. The precipitation rate and activation energy at three aging temperatures were calculated by Arrhenius equation. The results showed that the aging reaction rate k increases with the increase of Cu content from 0.24% to 0.91%, and the precipitation activation energy Ea decreases from 25.7 kJ to 15.0 kJ. The influence of Cu content on the strength and toughness was studied by room temperature tensile test and fracture analysis by SEM. With the increase of Cu content, the distribution density of precipitates increases obviously. Therefore, the tensile strength of peak aging at 120˚C is increased by 10.2%. However, the size and number of the coarse impurity second phase are also increased, which increases the tendency of crack initiation and propagation at the grain boundary, resulting in the decrease of dimple areas. The fracture morphology transforms from the plastic trans-granular fracture to brittle intergranular fracture, and the elongation of the alloy decreases by 3.8%.

Keywords:Al-Zn-Mg-Cu Aluminum Alloy, Precipitation Kinetics, Mechanical Properties, Microstructures

Cu含量对Al-5Zn-2.6Mg-xCu合金组织和性能的影响

商婷婷1,2,邓运来1,2,郭晓斌1,2,田爱琴1,3

1中南大学材料科学与工程学院,湖南 长沙

2中南大学有色金属先进结构材料与制造协同创新中心,湖南 长沙

3中车青岛四方机车车辆股份有限公司,山东 青岛

收稿日期:2020年3月31日;录用日期:2020年4月15日;发布日期:2020年4月22日

摘 要

本文以添加0.24 wt.%~0.91 wt.% Cu含量的Al-5Zn-2.6Mg合金为研究对象,通过透射电镜(TEM)表征了Cu含量对晶内η'相的影响,通过扫描电镜(SEM)表征了杂质粗大第二相的尺寸与分布;105℃,120℃和135℃下的时效硬化曲线结果表明,随着Cu含量的增加,峰值时效时间提前。借助Arrhenius方程计算了三种时效温度下的析出速率和激活能,计算结果表明,随着Cu含量从0.24%增加到0.91%,时效反应速率k加快,且析出激活能Ea从25.7 kJ降低到15.0 kJ。通过室温拉伸、扫描电镜断口分析研究了Cu含量对强度和韧性的影响规律。随着Cu含量的增加,析出相分布密度明显增加。因此,120℃下峰值时效的抗拉强度提高10.2%;但是,粗大杂质第二相横向尺寸和数目也增多,促使变形过程中裂纹的萌生及在晶界扩展的倾向性增强,导致韧窝数量减少,断口形貌从塑性穿晶断裂转变至脆性沿晶断裂,合金延伸率下降3.8%。

关键词 :Al-Zn-Mg-Cu铝合金,析出动力学,力学性能,微观组织

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

Al-Zn-Mg合金有比强度高,良好的焊接性以及优异的成型性的特点,是航空航天、汽车及建筑材料领域不可缺少的轻量化材料 [1] [2] [3]。Al-Zn-Mg合金在峰值时效状态下具有较高的腐蚀敏感性,董朋轩等人认为 [4],适量Cu元素的加入能够提高晶界相的电位,使其阳极溶解速率和应力腐蚀裂纹扩展速率降低,过量的Cu促进Al2CuMg相的体积分数增加,降低点蚀性能。因此,调控Cu含量对Al-Zn-Mg合金的综合性能是非常有意义的。

目前,该合金作为可热处理强化合金,时效析出序列一般为:固溶体(SSS)→GP区(Mg, Zn)→η'相→η相(MgZn2),其中η'亚稳相为主要析出强化相 [5]。合理利用合金化、形变工艺及热处理等方式,调控析出物在晶内和晶界的体积分数、尺寸及析出速率,从而调控其性能。在以往的研究中,W.X. Shu等人发现适量Cu元素(wt.% ≥ 1.0)的加入与Mg元素一样都能增加η'相的密度,但对力学性能的提高较弱 [6]。微观组织方面,方旭等人在进行140℃的人工时效过程中发现Cu元素的增加能够加速早期团簇的形成,当Cu含量较高时,产生的η前驱相能够作为过渡相延缓合金进入过时效阶段 [7]。N.Q. Chinh等人进一步发现Cu能改变GP区的密度、形状和化学组分,并促进淬火后溶质原子在GP区的形成及提高后续时效中η'相的密度 [8]。从析出动力学角度上,A. Khalfallah等人通过计算Al-Zn-Mg-Cu合金中GP区、η'相及η相的析出激活能和Avrami参数n值,发现GP区形成由Zn和Mg原子的迁移而析出,η'亚稳相转变至η稳定由溶质原子的迁移和扩散控制 [9]。魏芳等人采用差热分析法Li对7075铝合金组织转变动力学进行研究,发现Li并不影响GP区析出,但显著提高η'相的溶解激活能 [10]。S. Esmaeili描述了自然时效程度不同的合金在人工时效过程中同时析出和团簇溶解的动力学过程,然后将动力学模型与最近开发的AA6111屈服强度模型相结合,预测自然时效合金的析出硬化行为 [11]。

目前,在国内的研究中,Cu的质量分数在0 wt%~1.0 wt%范围内对Al-Zn-Mg合金性能的影响鲜有报道,其对析出动力学的参数的影响也少有研究。本文通过对不同Cu含量Al-Zn-Mg合金的组织与性能的研究,阐明其在不同时效热处理温度下的时效硬化行为,并进一步的表征其在峰值时效析出以及力学性能方面的差异性。

2. 实验材料及方法

实验材料为3种Cu含量不同的Al-Zn-Mg-Cu合金,成分如表1所示。将厚度为25 mm的方坯铸锭在420℃下热轧至3.5 mm后,在470℃下固溶处理1 h,立即在室温下水淬,后续进行人工时效热处理。

为研究Cu含量对时效析出过程的影响,实验选择在105℃、120℃、135℃三种时效温度下进行,每1小时使用HV-10B型维氏硬度计测试其硬度,每次测试五个点取平均值作为最终硬度值作时效硬化曲线。

采用DDL-100型万能电子试验机进行室温拉伸测试,试样标距为25 mm,拉伸速度为2 mm/min。在ZEISS EVOMA10型扫描电镜下采用背散射模式观察合金ND-RD面,二次电子模式观察其断口形貌。采用FEI TECNAI G220型透射电子显微镜对晶粒内部和晶界的析出形貌进行观察拍摄,加速电压为200 kV。

Table 1. Chemical compositions of Al-5Zn-2.6Mg-xCu aluminum alloy (Mass fraction, %)

表1. Al-5Zn-2.6Mg-xCu合金化学成分(wt. %)

3. 结果与讨论

3.1. Cu对宏观组织的影响

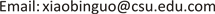

图1所示为A、B、C合金固溶淬火后纵截面的SEM分析结果。三种合金中分布粗大的白色第二相粒子,结合表2能谱分析可知,其均为富含Cr的AlZnMgCuCr相,且A合金中粒子的Cu含量最低,C中最高。为作进一步研究,使用Image J软件计算第二相粒子的面积分数及尺寸,可知A合金中含有0.27%的第二相,B合金中含有0.54%,C合金含量最高,达到0.91%。A合金中第二相横向平均尺寸为10.2 μm,而B、C合金第二相颗粒的横向尺寸较大,为15~16 μm,三者纵向尺寸差异不大,约为7 μm,和廖郁国等人的研究结果是一致的 [12]。

3.2. Cu对合金时效硬化的影响

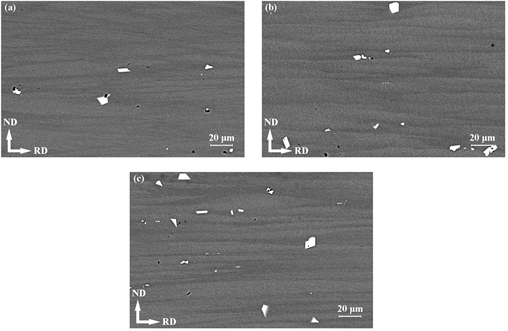

不同时效温度和时间对A、B、C合金显微硬度的影响如图2所示。A、B、C合金经固溶处理后,维氏硬度分别为87.5、88.8和91.8 HV。随人工时效时间的增加,合金早期硬度呈现快速增长趋势,随后平缓上升,抵达峰值后下降。在105℃时效温度下,A、B、C合金分别经37、34和30 h到达峰值时效,此时硬度为164.2、170.5、176.2 HV;温度为120℃时,三种合金分别提前了3、4、4 h到达峰值时效,峰值硬度提升了5.3、1.7和3.8 HV;当温度为135℃时,A、B、C合金到达峰值时间更是分别提前了11、13、14 h,然而峰值硬度分别降低了3.9、5.6、3.8 HV。可见,对于同一合金,提高温度能使峰值时间提前,但是过高使峰值硬度有所下降;对于Cu含量而言,C合金到达时效峰值时间最快且硬度最高,其次为B合金,而A最慢且硬度最低。

Figure 1. SEM images of Al-5Zn-2.6Mg-xCu alloys with different Cu contents: (a) 0.24%; (b) 0.43%; (c) 0.91%

图1. 不同Cu含量的Al-5Zn-2.6Mg-xCu合金的SEM组织:(a) 0.24%;(b) 0.43%;(c) 0.91%

Table 2. Chemical composition of coarse secondary phase in Al-5Zn-2.6Mg-xCu alloys (at. %)

表2. Al-5Zn-2.6Mg-xCu合金中粗大第二相的化学成分(原子百分比)

Figure 2. Age hardening curve of Al-5Zn-2.6Mg-xCu alloy at different temperatures: (a) 0.24%; (b) 0.43%; (c) 0.91%

图2. 合金不同温度下的Al-5Zn-2.6Mg-xCu合金的时效硬化曲线:(a) 0.24%;(b) 0.43%;(c) 0.91%

3.3. Cu对合金晶内析出相的影响

不同Cu含量的三种合金在120℃峰值时效的TEM明场像及其斑点如图3所示。在[110]晶带轴衍射斑点中,观察到沿{111}方向存在衍射条纹,同时在{220}方向的1/3和2/3处存在衍射斑点,通过W.X. Shu的研究可知,η′相存在于此阶段 [6]。通过明场相明显可见,呈黑色衬度的析出相主要以两个方向的棒状以及盘状的形态析出。据统计,A中晶内析出密度为9.2 × 103个/μm2,B合金析出密度为14.8 × 103个/μm2,C合出密度为17.6 × 103个/μm2。结果表明,Cu的增加促进了η′相在时效过程中的形成。

Figure 3. TEM images of Al-5Zn-2.6Mg-xCu alloys with different Cu contents at 120˚C peak aging: (a) Alloy A after aging for 34 h at 120˚C; (b) Alloy B after aging for 30 h at 120˚C; (c) Alloy C after aging for 26 h at 120˚C

图3. 不同Cu含量的Al-5Zn-2.6Mg-xCu合金在120℃峰值状态下的TEM图像:(a) A合金时效120℃/34h;(b) B合金时效120℃/30h;(c) C合金时效120℃/26h

Figure 4. TEM images of C alloys at peak aging with different temperature: (a) 105˚C/37h; (b) 120˚C/26h; (c) 135˚C/18h

图4. C合金在不同时效温度下的TEM图像:(a) 105℃/37h;(b) 120℃/26h;(c) 135℃/18h

C合金在不同时效温度的TEM明场像及其斑点如图4所示,在105℃及120℃峰值时效状态下,析出主要以η′相为主,析出密度分别为10.2 × 103个/μm2,和14.8 × 103个/μm2,尺寸差异不明显。当C合金经135℃峰值时效处理后,此时晶内析出相以η′相和η相为主,η′相析出密度为8.7 × 103个/μm2,η相密度为1.7 × 103个/μm2,表明合金在120℃时的时效硬化程度最佳。

3.4. 合金时效析出动力学的计算

时效硬度的提高,是基体析出纳米相的表现。时效强化过程中,由于溶质原子的扩散,组织伴随出现团簇的形成与消失,GP区和η′相的形成和转变,并不是单相转变的过程。此时,纳米粒子的析出及转变速率与过饱和固溶体的饱和度及溶质原子浓度有关 [6] [13] [14]。当时效温度增加时,过饱和溶质原子活性提高,早期析出速率加快,时效硬度上升速率增加;随时效时间的增加基体溶质原子浓度降低,析出速率变慢,使后期时效硬度变化趋势平缓。Cu元素的提升不仅对影响时效进程,还影响其峰值力学性能。为了进一步研究Cu元素的增加对析出动力学的影响,式(1)所示为在特定温度下,一般的化学反应速率都遵循的Arrhenius方程 [11]:

(1)

或两边取对数如公式(2)所示:

(2)

式中,k是与温度相关的反应速率常数,A为速率前因子,或者是Arrhenius常数,Ea反应的化学激活能,单位为J或者kJ,R为气体常数。

根据Arrhenius方程可知,ln(k)和温度T成反比,故化学反应激活能Ea可以按式(3)所示进行定义:

(3)

在描述铝合金时效反应过程中,将等温时效反应过程看作一定温度下的化学反应过程。即要获得合金材料在等温时效下反应的化学激活能Ea,要先确认反应速率常数S. Esmaeili等人认为 [11],对于扩散控制的二次析出相反应速率k与时效时间t的关系大约满足公式(4):

(4)

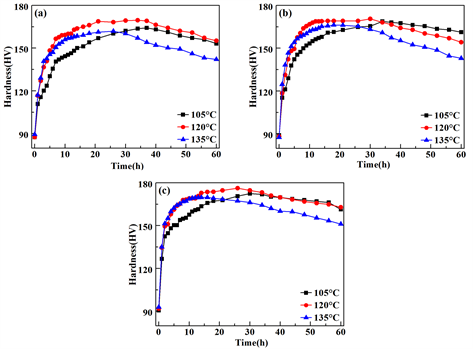

式中,n是与时间相关的指数,在大多数情况下,很难得到转化分数,但可以测量合金适当的物理性质,如硬度,f是性能变化的百分比 [15],并定义为公式(5):

(5)

式中,Hi为当前硬度值;Haq是淬火状态下硬度值;Hpeak是合金对应温度的峰值时效硬度值。将图2所示的时效硬度数据带入式(5)并进行拟合,如图5所示三种不同Cu含量的Al-Zn-Mg合金在不同时效环境下进行拟合的结果,表3为时效处理的析出动力学方程。可见每种合金在不同时效温度中的反应速率常数k都不同。对于单一合金而言,k随时效温度的升高而增加,同时,对于同一温度下,合金中Cu的含量越高,反应速率常数k越大。

Figure 5. Relation between hardness change and aging time of Al-5Zn-2.6Mg-xCu alloy at different temperatures: (a) 0.24%; (b) 0.43%; (c) 0.91%

图5. 不同Cu含量和时效温度下Al-5Zn-2.6Mg-xCu合金硬度变化与时效时间的关系:(a) 0.24%;(b) 0.43%;(c) 0.91%

Table 3. Precipitation kinetics equations of different alloys and temperature aging treatment

表3. 不同合金和温度时效处理的析出动力学方程

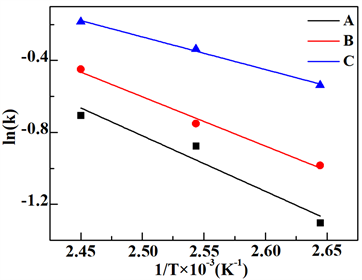

图6是采用ln(k)-1/T计算等温时效析出反应的化学激活能。拟合结果显示,三个温度的下所得到的数据具有良好的线性关系。A合金的时效析出激活能为25.7 kJ,其次B合金时效析出激活能为22.8 kJ相差较小,C合金在三个合金中的时效析出激活能最小,为15.0 kJ。表明Cu含量的增加,本质上降低合金团簇、GP区及η'相形成的耗能,且结合图4可知,在不提高以贡献于纳米强化相为主的基体溶质原子总浓度(Mg + Zn)的情况下,提高合金中有效溶质原子的比例,从方旭第一性原理计算的研究中可知 [7],Cu和Al原子对可替换析出相中的Zn原子,一定程度的减小析出相的生成焓,结果使合金中强化相析出数量及析出速率均有所提升。在135℃高温时效析出过程中,不仅提高时效早期粒子的析出速率,亦促进η′相转变η相的反应,到达峰值硬度时两者共存,造成合金基体共格强化相密度降低,沉淀强化效应降低。

Figure 6. Calculating the chemical activation energy of aging precipitation reaction by lnk-(1/T)

图6. 采用lnk-(1/T)计算时效析出反应的化学激活能

3.5. Cu对室温拉伸性能的影响

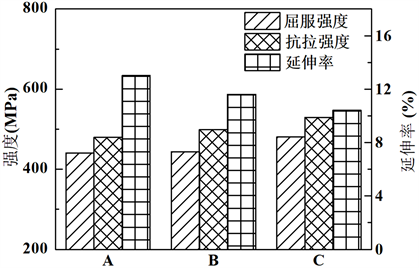

为进一步验证弥散析出对服役强度的影响,A、B、C合金在120℃峰值时效处理后的室温拉伸性能如图7所示,随Cu含量的增加,A合金屈服强度和抗拉强度为440.1 MPa和480.1 MPa,与A相比B合金屈服强度及抗拉强度仅分别提高了4.9 MPa和9.8 MPa,而C合金屈服强度和抗拉强度分别提高了40.0 MPa和49.6 MPa,与图3中晶内析出相的变化趋势是一致的,析出相的增多有效阻碍位错滑移,提高合金抵抗塑性形变的强度,表明Cu含量在大于0.43 wt.%时,力学性能得到明显提升。材料拉断后,A、B、C合金的延伸率分别为14.1%、13.4%、10.3%,延伸率明显降低。

Figure 7. Tensile strength and elongation of Al-5Zn-2.6Mg-xCu alloys with different Cu contents

图7. Cu含量不同的Al-5Zn-2.6Mg-xCu合金拉伸强度及延伸率

图8是对应的扫描断口形貌图。A合金断口韧窝尺寸大小不均,断口塑性变形明显,表现为穿晶断裂,韧窝密度为2.6 × 103个/mm2;B合金断口具有代表性的特征是高密度的微韧窝及晶界脆性撕裂,被认为是晶粒间韧性断裂的混合体,韧窝密度为0.5 × 103个/mm2;C合金发现晶粒边缘略有形变,台阶平整,具有大量第二相颗粒和浅小的韧窝,仍有沿晶断裂特征,韧窝密度为0.4 × 103个/mm2。随着Cu含量的增加,合金峰值时效后韧性下降,这是由于添加过高的Cu会导致粗大第二相体积分数增加,如图1所示。对图1(d)箭头所指的第二相孔洞进行能谱分析,其成分与表2中的相一致,由于粗大第二相与基体相邻界面非共格,尺寸的增大导致塑性变形阶段阻碍位错运动,应力集中,最终导致粗大第二相或其相邻基体之间产生微裂纹,提供可在宏观裂纹形成前提供损伤起始点,是拉伸过程中空穴萌生及聚集长大的主要因素,屈服强度的增加提高合金晶内和晶界及第二相与基体相界面的强度差,致使裂纹扩展迅速,进一步表明含Cu含量增加为降低金属韧性。

Figure 8. Fracture morphology of Al-5Zn-2.6Mg-xCu alloys with different Cu contents at room temperature: (a) 0.24%; (b) 0.43%; (c) 0.91%; (d) Chemical composition of the second phase of dimple

图8. 不同Cu含量的Al-5Zn-2.6Mg-xCu合金室温断口形貌:(a) 0.24%;(b) 0.43%;(c) 0.91%;(d) 韧窝粒子的化学成分

4. 结论

对于Al-Zn-Mg-xCu合金而言,温度从105℃提高至120℃时效温度过程中,时效硬化速率呈上升趋势,但峰值硬度呈现先增加后下降的趋势,并随Cu含量的升高,速率及硬化效应明显增强。通过结合Arrhenius经验方程可知,温度及Cu含量的增加提高了反应速率k,降低了时效过程反应激活能Ea,同时,增加晶内析出η′相的密度,抗拉强度在Cu含量大于0.5%时提升明显,却引起晶界中断口宏观韧窝密度降低,粗大第二相体积分数的增加和屈服强度的提升进一步弱化晶界扩展功,延伸率明显降低。

基金项目

本研究工作得到“国家重点研发计划课题(2016YFB0300901)”提供的资助。

文章引用

商婷婷,邓运来,郭晓斌,田爱琴. Cu含量对Al-5Zn-2.6Mg-xCu合金组织和性能的影响

Effect of Cu Content on Microstructures and Properties of Al-5Zn-2.6Mg-xCu Alloy[J]. 材料科学, 2020, 10(04): 238-247. https://doi.org/10.12677/MS.2020.104029

参考文献

- 1. Yang, W., Ji, S., Zhang, Q., et al. (2015) Investigation of Mechanical and Corrosion Properties of an Al-Zn-Mg-Cu Alloy under Various Ageing Conditions and Interface Analysis of η′ Precipitate. Materials & Design, 85, 752-761. https://doi.org/10.1016/j.matdes.2015.06.183

- 2. 张亮, 李茂军, 司乃潮. 复合热处理对7075铝合金组织和力学性能的影响[J]. 有色金属工程, 2019, 9(9): 93-98.

- 3. 魏芳, 李金山, 周铁涛, 等. 用SAXS研究锂对7000系铝合金相变动力学的影响[J]. 航空学报, 2008, 29(4): 1037-1043.

- 4. Dong, P., Chen, S. and Chen, K. (2019) Effects of Cu Content on Microstructure and Properties of Super-High-Strength Al-9.3Zn-2.4Mg-xCu-Zr Alloy. Journal of Alloys and Compounds, 788, 329-337. https://doi.org/10.1016/j.jallcom.2019.02.228

- 5. Wang, T., Yin, Z.M., Shen, K., et al. (2007) Single-Aging Characteristics of 7055 Aluminum Alloy. Transactions of Nonferrous Metals So-ciety of China, 17, 548-552. https://doi.org/10.1016/S1003-6326(07)60131-9

- 6. Shu, W.X., Hou, L.G., Zhang, C., et al. (2016) Tailored Mg and Cu Contents Affecting the Microstructures and Mechanical Properties of High-Strength Al-Zn-Mg-Cu Alloys. Materials Science and Engineering: A, 657, 269-283. https://doi.org/10.1016/j.msea.2016.01.039

- 7. 方旭. Cu对Al-Zn-Mg合金时效微观组织及性能影响研究[D]: [硕士学位论文]. 长沙: 中南大学, 2012.

- 8. Chinh, N.Q., Lendvai, J., Ping, D.H., et al. (2004) The Effect of Cu on Mechanical and Precipitation Properties of Al-Zn-Mg Alloys. Journal of Alloys and Compounds, 378, 52-60. https://doi.org/10.1016/j.jallcom.2003.11.175

- 9. Khalfallah, A., Raho, A.A., Amzert, S., et al. (2019) Precipita-tion Kinetics of GP Zones, Metastable η’ Phase and Equilibrium η’ Phase in Al-5.46wt.%Zn-1.67wt.%Mg Alloy. Transactions of Nonferrous Metals Society of China, 29, 233-241. https://doi.org/10.1016/S1003-6326(19)64932-0

- 10. 魏芳, 赵中魁, 白朴存, 等. Li对7075铝合金组织转变动力学的影响[J]. 稀有金属材料与工程, 2004, 33(9): 945-948.

- 11. Esmaeili, S., Lloyd, D.J. and Poole, W.J. (2003) Modeling of Precipitation Hardening for the Naturally Aged Al-Mg-Si-Cu Alloy AA6111. Acta Materialia, 51, 3467-3481. https://doi.org/10.1016/S1359-6454(03)00167-8

- 12. Liao, Y., Han, X., Zeng, M., et al. (2015) In-fluence of Cu on Microstructure and Tensile Properties of 7XXX Series Aluminum Alloy. Materials & Design, 66, 581-586. https://doi.org/10.1016/j.matdes.2014.05.003

- 13. 吴道祥, 林林, 陈焕良, 李丹丹. 固溶温度对7050铝合金组织及性能的影响[J]. 铝加工, 2018(2): 27-34.

- 14. 林柳秋, 荣莉, 王为, 等. Mg和Cu在Al-Zn-Mg合金时效初期的Monte Carlo模拟[J]. 中国有色金属学报, 2012, 22(2): 453-459.

- 15. Yao, D., Bai, Z., Qiu, F., et al. (2012) Effects of La on the Age Hardening Behavior and Precipitation Kinetics in the Cast Al-Cu Alloy. Journal of Alloys and Compounds, 540, 154-158. https://doi.org/10.1016/j.jallcom.2012.06.089