Hans Journal of Chemical Engineering and Technology

Vol.

12

No.

04

(

2022

), Article ID:

53630

,

8

pages

10.12677/HJCET.2022.124038

川西气田高含硫气藏环保测试技术 应用及建议

蔡骞,冯成军,唐蜜

中国石化西南油气分公司彭州气田(海相)开发项目部,四川 成都

收稿日期:2022年6月13日;录用日期:2022年7月7日;发布日期:2022年7月14日

摘要

川西气田地处川西较发达地区,气田主力层位雷口坡组为海相气层,硫化氢含量平均5.15%,属于高含硫气藏。在实施增产措施后的排液阶段,受残酸及硫化氢影响,出现异味扩散强烈,造成周边环境问题;同时返排液含硫化氢较高,运输过程中极易溢出,形成硫化氢中毒隐患。一般现场采用的放喷池预先加入氢氧化钠溶液进行中和的方式,已不再能适应现场实际状况。为进一步消除环境及安全隐患,通过对现场不断改进实施的“流程伴注除硫剂、除味剂 + 放喷口喷淋碱液 + 放喷口点火”、“在线实时除硫 + 放喷口喷淋 + 放喷口喷淋清水 + 放喷口点火”多种工艺应用效果对比,最终选择“酸性条件实时除硫工艺 + 放喷口点火”工艺,同时摸索出除硫剂及碱液加注参数,初步形成一套川西气田高含硫气层环保测试技术。目前现场已基本排除异味影响,返排液处理指标达到PH值7~9,H2S浓度 ≤ 5 ppm,满足直接入罐进行拉运要求。

关键词

川西气田,高含硫,返排液处理,环保测试

Application and Suggestion of Environmental Protection Testing Technology for High Sulfur Gas Reservoir in Chuanxi Gas Field

Qian Cai, Chengjun Feng, Mi Tang

Development Project Department of PENGZHOU Gas Field (Marine Phase) Sinopec Southwest Oil and Gas Company, Chengdu Sichuan

Received: Jun. 13th, 2022; accepted: Jul. 7th, 2022; published: Jul. 14th, 2022

ABSTRACT

Western Sichuan gas field is located in the developed area of western Sichuan and the main gas layer is characterized by high sulfur content, hydrogen sulfide content averaged 5.15%. In the drainage stage after the implementation of stimulation measures, influenced by residual acid and hydrogen sulfide, strong odor diffusion occurred, causing environmental problems in the surrounding area. At the same time, the flowback liquid contains high hydrogen sulfide, which is easy to overflow during transportation, forming hydrogen sulfide poisoning hidden danger. Generally, the neutralization method of adding sodium hydroxide solution in the blowpit can no longer adapt to the actual situation on site. To further eliminate the environmental and safety hidden danger, through continuous improvement on the spot on the implementation of “process with sulphur removal agent, in addition to flavor agent + injection with spray nozzle spray fire”, “online real time in addition to sulfur + feed nozzle spray + nozzle spray fire” two kinds of technology application effect of contrast, finally choose “acid condition real-time desulphuration process + put nozzle ignition” process, at the same time for sulphur removal agent and alkali liquor filling parameters, a set of environmental protection testing technology for high sulfur gas layer in west Sichuan gas field has been preliminarily formed. At present, the field has basically eliminated the influence of peculiar smell, the treatment index of flowback liquid reaches the PH value of 7~9, and the H2S concentration is less than or equal to 5 ppm, which can meet the requirements of directly into the tank for transportation.

Keywords:Chuanxi Gas Field, High Sulfur Content, Flow-Back Fluid Dispose, Environmental Testing

Copyright © 2022 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 前言

随着国家环保政策日趋完善,油田企业环保意识逐渐加强,现阶段完井测试工作要求本着“谁施工谁负责,谁污染谁治理”的原则,对施工过程污染控制、现场环保管理、环境风险防控负全责,应切实落实现场环境保护措施。高含硫气井经酸化压裂施工后,放喷排液传统环保做法为利用分离器,进行气体与液体分离,含硫气体导至放喷口燃烧,液体进入放喷池,由预先加入的氢氧化钠进行中和残酸及溶于液中的硫化氢。由于现场药剂加入为人工加入,存在比例不均匀,整体处理效果难以保证缺陷,不能适应地理位置特殊的川西气田环保要求。

针对前期川西勘探测试中出现的残酸气味扩散,返排液含硫化氢高的问题,先后通过流程伴注,碱性条件实时除硫,酸性条件实时除硫3种工艺验证摸索,初步形成一套适合区块特点的配套工艺,为实现气田“绿色”开发开辟一条思路。

2. 川西海相气田环保测试工艺现场应用摸索

2.1. 流程伴注工艺

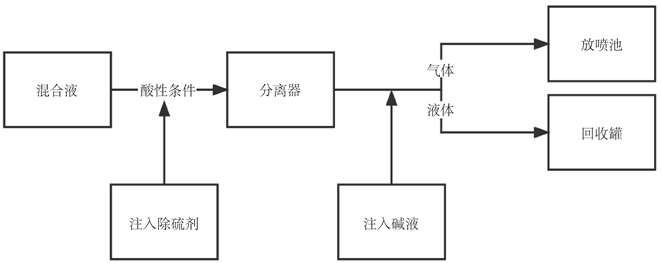

流程伴注工艺主要原理是在排液期间流程伴注碱液,对气液混合态返排液进行一次处理,再经分离器分离,气体排放至放喷池,由喷淋装置的喷淋碱液进行二次处理;液体采用回收液罐收集,加入次氯酸钠、碱式碳酸锌除硫剂 [1] [2] 及除味剂 [3] 对液相中硫化氢及异味进行消除(工艺图示如图1)。

Figure 1. Injection process chart

图1. 流程伴注工艺

在Ma-1井和YS-1井现场验证中效果未达预期,分析原因为伴注的碱液优先与同为液相残酸进行反应,与液相硫化氢反应不充分,同时加注量也难以与排液量匹配,除硫除味效果未能实现。处于放喷口的喷淋碱液被放喷火焰烘烤后,形成白色粉末飘散,易造成误解,同时喷淋液进入放喷池也加大了现场废液量。回收液罐添加的除硫剂与溶于液体的硫化氢也存在反应滞后,需现场静置待反应后拉运,增加了现场安全环保压力。

2.2. 引进的碱性条件实时除硫工艺

后续对中石油广汉钻采院密闭排液除硫系统工艺 [4] [5] 进行调研,其主要原理是在水套炉和分离器之间的管线通过泵注撬向在分离器入口前端注入碱液,使返排液处于碱性条件,分离后由后端注入消泡剂和除硫剂,对液相中硫化氢进行处理,气体进排气管线在大燃烧筒点火,液体继续进16 m3立式缓冲分离罐,混合反应并再次进行气液分离,之后液体进入密闭储液罐,气体进小火炬点火。通过仪器监测硫化氢含硫,由控制系统自动调节除硫剂加量,实现实时除硫。

该套工艺在中石油多口井已有成功应用业绩,也符合川西气田返排液处理要求,但考虑区块开发采取平台井作业模式,测试施工场地限制等因素,最终决定引进该套工艺除硫工艺部分,与现场喷淋喷火工艺结合,在PZ4-2D井进行试用(工艺图示如图2)。实际现场返排液硫化氢含量测定含量低于5 ppm,PH值7~9,异味得到有效降低。主要存在的问题为在分离器和泵注口由于残酸和碱液反应,生成大量沉底,分离器完成施工后,需立即进行清理。回收罐中液体在短期现场存放后,发现仍然残留有较多的硫化氢,影响废液拉运。

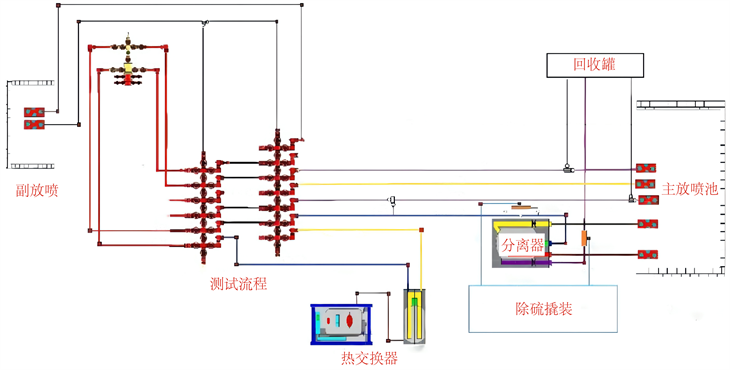

2.3. 引进的酸性条件实时除硫工艺

在区块投产全面展开后,测试施工相对密集,只采用一套除硫设备存在设备缺口,后续通过技术论证和技术交流,又引进了成都得胜公司及西南工程公司井下作业分公司自主研发的实时除硫工艺。此两家工艺与广汉钻采院工艺最主要区别为,在除硫剂在酸性条件下进行反应,在分离器入口端注入除硫剂进行除硫,在分离器出口端注碱液进行酸碱平衡(工艺图示如图3)。

Figure 2. Alkaline condition sulphur removal process chart

图2. 碱性条件除硫工艺

Figure 3. Acidic condition sulphur removal process chart

图3. 酸性条件除硫工艺

两家分别在PZ3-5D、PZ6-4D、PZ4-5D进行现场试用,实际使用设备与碱性条件实时处理工艺一致,处理效果也达到对应处理指标。其优点在于解决了沉淀问题,同时除硫剂加注量较碱性条件工艺更少。

3. 碱性、酸性实时除硫工艺对比

3.1. 实时除硫工艺主体设备

3家实时除硫工艺主体设备均包含1套泵注撬装(如图4),撬装包含中和剂注入泵1台、消泡剂注入泵1台、除硫剂注入泵1台、供液泵3台及PLC自动控制装置、液罐3个、搅拌罐1个、单流阀、连接管线、电机等。

为确保除硫剂充分中和返排液中H2S,均采用了混合搅拌器总成(如图5)。同时为实现实时监测处理指标,配备了监测计保护套(如图6)。

组合后,整套系统可满足的工况条件为:

1) 工作压力:10 MPa

2) 残酸处理能力(3%残酸):432 m3/d

3) 硫化氢处理能力(100 g/m3):1000 m3/d

4) 泡沫处理能力:1000 m3/d

Figure 4. Schematic diagram of pump skid mounting

图4. 泵注撬装示意图

Figure 5. Schematic diagram of Agitator assy

图5. 混合搅拌器总成示意图

Figure 6. Schematic diagram of meter protection sleeve

图6. 监测计保护套示意图

3.2. 现场主要配合设备

EXPRO进口三相分离器1台,额定工作压力9.8 MPa,满足H2S浓度5%以上抗硫能力,液体处理能力1000 m3/d,气体处理能力150 × 104 m3/d,在分离器与热交换器之间串联安装混合搅拌器,用于注入药剂。在分离器排液出口处安装混合搅拌器,用于注入碱液,在除硫剂混合器后端安装一只PH值传感器保护套,用于实时监测PH值。

返排液回收罐5支以上,至少2支具备搅拌功能,采用管线与分离器液出口连接。采用固定监测装置每5~10 min自动测定一次PH值和硫化氢浓度。

安装完成后处理流程如图7所示:

Figure 7. Equipment chart

图7. 处理流程图

3.3. 工艺处理过程

工艺处理过程为:在分离器前后端分别注入处理剂,处理残酸、硫化氢,消除泡沫→气液分离→利用监测保护套监测处理效果调整处理剂量→放喷口喷淋清水→气体进入放喷管线燃烧,液体进入回收罐收集→依据回收液量及时组织拉运。

3.4. 实际药剂施工排量及使用量对比

依据现场实际测定,川西气田压返液PH值在5~6,残酸浓度3%~5%,CO2含量4%~6.38%,H2S含量0.23%~5.77%。返排液水型为氯化钙,Ca2+相对较为稳定(30,000 mg/l左右)、Mg2+ (12,000 mg/l左右)等随着排液逐步降低。

现场液碱使用密度在42%~50% (PZ3-5D井、PZ8-5D井采用42%,PZ4-2D井采用50%液碱),排量在8~40 L/min。

广汉钻采院采用碱性条件除硫剂为三嗪除硫剂,成都得胜及西南井下采用的酸性条件除硫剂为脱硫剂XS-6。现场除硫剂加量依据测定的返排液H2S含量进行动态调整,排量在2~20 L/min。具体现场加入药剂排量对比如下表1:

Table 1. Sulfur elimination & lye pump displacement contrast

表1. 除硫剂、碱液各井泵注排量对比

通过8口井现场实际施工情况对比,除硫剂及液碱加量基本和返排液量规模和硫化氢含量成正比关系(部分井拉运污水过程中,在污水车中加除硫剂除硫,以便符合拉运指标),平均除硫剂加量比在4.68%,平均碱液加量比在6.99%。具体药剂用量情况如下表2:

Table 2. Sulfur elimination & lye usage contrast

表2. 除硫剂、碱液各井使用量对比

3.5. 最终处理指标及对比

酸性实时除硫工艺较碱性实时除硫工艺在放喷口硫化氢浓度由<7 ppm降低至<5 ppm,硫化氢浓度低于SY/T 6277-2017中阈限值10 ppm [6] [7],返排液PH值均为6~8,放喷口及井场周边无异味,消除了分离器堵塞现象,返排液放置后无硫化氢逸散,除硫剂加量由5%~7%降低为3%~4%,液碱用量由2%~14%降低至2%~4%。

4. 结论与建议

两种实时除硫工艺通过环监布点监测 [8] 结果表明:放喷测试监测期间各监测点位均未出现二氧化硫超过报警值2 ppm,硫化氢浓度超过报警值5 ppm的现象。井口周围1500米范围内监测点位二氧化硫浓度最大值为0 ppm,硫化氢浓度最大值为0 ppm,一氧化碳最大值为0 ppm,周边大气未受到污染,现场异味也得到有效控制。均可以满足川西气田开发环保测试要求。

建议如下:

① 参考单井除硫剂加量,考虑是否产生分离沉淀的因素,最终推荐实施环保测试技术为“酸性条件实时除硫 + 放喷口喷火 + 返排液罐回收”,设备组合符合更低场地占比,应用效果良好,可有效降低环保风险及产生地方协调问题的几率,具备推广应用的价值。

② 流程伴注工艺效果不佳,可不再使用。

③ 实际喷淋工艺对除硫除味影响较小,且增加环保压力,可不再使用。

④ 推荐除硫剂加量控制在3.5%,液碱加量控制在4%。

⑤ 依据实际处理效果,将返排液处理指标设置为:硫化氢含量 ≤ 5 ppm,PH值 ≥ 7.5。处理合格的返排液必须实时外运至污水处理站接收后进行二次处理,严禁在现场存放。

⑥ 现场对气液分离的控制还需要进一步精细操作,特别是液产量较少时,无法气液分离,气体泡沫进入返排液罐后,产生硫化氢浓度增高的现象。根据PZ8-5D井现场实际情况,当返排液小于5 m3/h时,分离器无法完全气液分离,目前现场对策为不满足分离条件时,返排液再不过分离器,直接到防喷池进行燃烧处理。

⑦ 目前药剂用量大,单价贵,成本高,后续应继续摸索优化加注量,已达更高经济效益。

⑧ 监测数据返回有延迟,现场实际主要靠工人调节,未真正实现自动加注,仍需寻找更好监测手段。

文章引用

蔡 骞,冯成军,唐 蜜. 川西气田高含硫气藏环保测试技术应用及建议

Application and Suggestion of Environmental Protection Testing Technology for High Sulfur Gas Reservoir in Chuanxi Gas Field[J]. 化学工程与技术, 2022, 12(04): 284-291. https://doi.org/10.12677/HJCET.2022.124038

参考文献

- 1. 赵福麟. 油田化学[M]. 东营: 中国石油大学出版社, 2003.

- 2. 李群友. 加工含硫原油设备腐蚀状况及有关对策[J]. 石油化工腐蚀与防护, 2003, 20(4): 62-64.

- 3. 陆柱. 油田水处理技术[M]. 北京: 石油工业出版社, 1992.

- 4. 潘登. 含硫井排出液自动实时除硫技术[J]. 钻采工艺, 2015(3): 98-100.

- 5. 杨光炼, 刘飞, 潘登, 等. 试油测试过程中的安全环保技术作业——以川渝地区为例[J]. 天然气工业, 2014(5): 158-162.

- 6. 李俊荣. 含硫油气田硫化氢防护系列标准[M]. 北京: 石油工业出版社, 2006.

- 7. 张康卫, 于长录, 孟宪武. 试油过程中的防硫化氢技术[J]. 油气井测试, 2004, 13(1): 58-60.

- 8. 陈志胜, 席娟, 马勇军. 环保试油技术探索[J]. 油气田环境保护, 2011, 21(6): 44-46.