Mechanical Engineering and Technology

Vol.04 No.04(2015), Article ID:16702,5

pages

10.12677/MET.2015.44032

Casting Technology and CAE Simulation Analysis of Machine Base Parts

Ye Zhuang1, Xiaoji Miao1,2, Fei Sun1,2, Yongning Qiu1, Jing Hu1,3*

1Jiangsu Hengli High Pressure Oil Cylinder Co. Ltd., Changzhou Jiangsu

2Department of Mechanical Engineering, Changzhou Institute of Light Industry Technology, Changzhou Jiangsu

3School of Materials Science and Engineering, Changzhou University, Changzhou Jiangsu

Received: Dec. 10th, 2015; accepted: Dec. 27th, 2015; published: Dec. 31st, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The structural characteristics and technical requirements of the machine base parts were analyzed; double sand core design scheme was used to solve the problems in casting complex structure parts. The casting, mold filling and solidification process were simulated and analyzed by MAGMAsoft software; it was found that the selected casting process could offer relatively stable metal liquid with no turbulence, and the gate was always kept in full state in the filling process. Meanwhile, a further optimization plan was developed according to the casting shrinkage, micro- hole and thermal section positions, which is increasing four exothermic risers or adding an overflow riser on the top surface, and setting chills on the bottom surface to speed up the cooling speed.

Keywords:Machine Base Parts, CAE Simulation, Casting Technology, MAGMAsoft

机座零件的铸造工艺及CAE模拟分析

庄晔1,缪小吉1,2,孙斐1,2,邱永宁1,胡静1,3*

1江苏恒立高压油缸股份有限公司,江苏 常州

2常州轻工技术职业学院机械工程系,江苏 常州

3常州大学材料科学与工程学院,江苏 常州

收稿日期:2015年12月10日;录用日期:2015年12月27日;发布日期:2015年12月31日

摘 要

分析了机座零件的结构特点及技术要求,利用双砂芯设计方案解决了复杂结构零件的铸造难题,通过MAGMAsoft软件对铸造工艺、充型、凝固过程进行模拟和分析,发现选择的铸造工艺方案在整个浇注过程金属液面比较平稳,没有紊流发生,内浇口在充型过程中始终处于充满的状态。同时,根据铸件缩孔、缩松等缺陷及热节的位置,提出了进一步优化方案为:上表面增加四个发热冒口或增加一个溢流冒口、底面设置覆砂冷铁以加快冷却速度。

关键词 :机座,CAE模拟,铸造工艺,MAGMAsoft

1. 引言

机座零件结构如图1所示,此零件为大中型质量承载件,主要由一个大底板和五个中空的立柱缸体组成,四周分散的小立柱副缸与中心的大立柱主缸之间由圆柱相贯连接,铸件重1550 kg,主体壁厚200 mm。材料牌号为HT250。

MAGMAsoft是业界领先的铸造过程模拟软件,与传统的“尝试–出错–修改”方法相比,MAGMAsoft通过对铸型的充型、凝固、机械性能等的模拟,为优化铸造工艺提供可靠保证,是减少制造成本,缩短开发时间,改善铸造过程质量的有效手段[1] -[5] 。本文利用MAGMAsoft软件对机座铸造工艺进行分析,并对充型和凝固过程进行模拟。

2. 铸造工艺分析及设计

机座铸件壁厚较厚但均匀性较好,初步分析热节位于铸件中部厚大部位。该铸件为单件小批量生产,通过对铸件材料、尺寸、精度及技术要求等综合分析,决定采用木模、自硬树脂砂、手工两箱造型。该方法具有工艺装备简单、灵活多样、适应性强的优点,特别适合重型和复杂铸件生产。考虑到砂芯的尺寸较大,形状较为简单,以及小批量,故采用手工自硬砂法制芯。

为了保证铸件的重要支撑面位于同一砂箱,以有利于砂芯的定位与放置,将铸件的分型面设为铸件机座的大平面,综合考虑铸件的结构特点,机座的上下两表面均为加工表面,为了便于造型的起模,砂芯的放置,浇注位置选择大平面在下。同时,根据铸件的结构特点分析,为了减少砂芯数目,将砂芯分为两部分进行制作,一部分用于形成机座缸体孔的内腔,一部分用于形成缸体连接臂下的空腔。砂芯形状设计图如图2所示。

选择半封闭式浇注系统,因其阻流截面在内浇道上,横截面为最大;浇注中,能保证浇注系统充满,并具有一定挡渣能力;且充型的平稳性及对型腔的冲刷力都优于封闭式,适合于各类灰铸铁件。具体的工艺图如图3所示。

3. 铸造工艺模拟分析

MAGMA模拟主要参数设置:金属液浇注温度为

Figure 1. Scheme of machine base

图1. 机座零件图

Figure 2. Design of sand core

图2. 砂芯形状设计图

Figure 3. Casting process of machine base

图3. 机座铸件工艺图

3.1. 充型过程模拟

在PRO/E软件中进行工艺图的三维建模,然后导入MAGMA软件进行分析,首先进行流场分析,模拟铸件浇注过程中的充型过程。从中可以得到,浇注系统是否封闭、浇注是否平稳、是否有紊流的产生及浇注过程中的温度分布等信息。并发现充型不良区域和充型重叠区域,冲型过程流动场的数据如图4所示。

模拟过程可以看出该工艺实现了设计目标,整个浇注过程金属液面比较平稳,基本没有紊流发生,内浇口在充型过程中始终处于充满的状态。

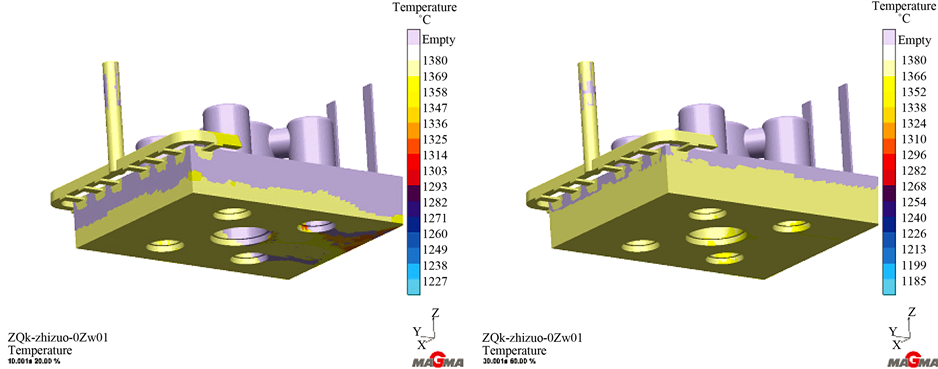

3.2. 凝固过程模拟

凝固过程的分析是整个凝固模拟的关键,通过充型凝固模拟可以看出浇注过程中温度的变化情况和凝固顺序,同时预测在凝固过程中产生的缩孔、缩松的位置和大小,铸件的热节和球数分布等重要信息,为改进工艺、判断工艺的可行性提供科学的依据。图5描述的是机座铸件最后凝固模拟的缩孔缩松,以及可能产生热节的位置。

(a) (b)

(a) (b) (c) (d)

(c) (d)

Figure 4. Simulation results of casting filling process. (a) T = 10 s; (b) T = 30 s; (c) T = 40 s; (d) T = 50 s

图4. 冲型过程模拟结果。(a) T = 10 s;(b) T = 30 s;(c) T = 40 s;(d) T = 50 s

(a) (b)

(a) (b)

Figure 5. Simulation of the solidification process. (a) Shrinkage porosity; (b) Thermal analysis

图5. 凝固过程模拟。(a) 缩孔缩松;(b) 热节分析

从最后凝固模拟结果可以看出,铸件可能出现缩松缩孔的位置主要集中在上表面。热节主要产生于铸件大底板与缸体的连接的厚大部分。铸件的缩孔缩松主要集中在上表面,可以通过在铸件的上表面上增加四个发热冒口或增加一个溢流冒口来减少避免缩孔缩松;为避免产生热节,在底面设置覆砂冷铁以加快冷却速度。

4. 结束语

通过对机座零件的结构特点进行分析,制定了合理的分型及砂芯等铸造工艺,并利用MAGMAsoft软件对铸造工艺,充型,凝固过程进行了模拟和分析。发现选择的铸造方案在整个浇注过程金属液面比较平稳,没有紊流发生,内浇口在充型过程中始终处于充满的状态。同时,提出了进一步优化方案为:上表面增加四个发热冒口或增加一个溢流冒口来减少缩孔缩松;在底面设置覆砂冷铁以加快冷却速度以避免热节产生。

基金项目

江苏省科技成果转化项目(项目编号:BA2013078)。

文章引用

庄 晔,缪小吉,孙 斐,邱永宁,胡 静. 机座零件的铸造工艺及CAE模拟分析

Casting Technology and CAE Simulation Analysis of Machine Base Parts[J]. 机械工程与技术, 2015, 04(04): 278-282. http://dx.doi.org/10.12677/MET.2015.44032

参考文献 (References)

- 1. 李化芳, 张金娟. 基于华铸CAE的支架铸造工艺设计[J]. 铸造技术, 2013(4): 509-520.

- 2. 罗广思, 潘安霞, 赵茹叶. 模拟仿真技术在转K6型摇枕铸造工艺优化中的应用[J]. 科技通报, 2012, 28(12): 76-77

- 3. 黄国钦. 夹钳铸造工艺的改进[J]. 现代铸铁, 2008(6): 66-68.

- 4. 黄任杰, 侯击波, 刘云, 等. 基于MAGMAsoft的连接支架铸铝件铸造工艺设计[J]. 热加工工艺, 2011, 40(23): 43-45

- 5. 王大勇, 隋岩斌, 李伟. 基于MAGMA软件的支架铸造工艺优化[J]. 大连交通大学学报, 2011, 32(3): 57-60.

*通讯作者。