Mechanical Engineering and Technology

Vol.07 No.02(2018), Article ID:24770,8

pages

10.12677/MET.2018.72016

Analysis and Study of Static Temperature Velocity of 3D Printer

Qing Wang1, Suqing Jiang2

1Binjiang College, Nanjing University of Information Engineering, Nanjing Jiangsu

2Jiangsu Vocational and Technical College of Finance & Economics, Huaian Jiangsu

Received: Apr. 3rd, 2018; accepted: Apr. 23rd, 2018; published: Apr. 30th, 2018

ABSTRACT

The 3D printer is a precision machining equipment. The force of the structure of the body, the change of temperature, the change of the flow velocity of the material and so on will have a great influence on the machining precision. In view of the influence of load, temperature difference and velocity, the deformation of the 3D printer’s body will be caused, and the phenomenon of machining error will be analyzed in detail. In the process of design, the CAD and finite element model of the 3D printer extrusion mechanism, the worktable are established. The maximum point of the body deformation is found through the force deformation, the fluid analysis and the temperature change analysis of the model, and the visualization of the coupling field and the internal fluid in the temperature field of the extruder structure is converted to the visualization, which facilitates the adjustment and optimization of the design model. On the basis of the analysis of the data obtained from the operation analysis, the design of the whole machine body is perfected and optimized, which provides a scientific and effective method and necessary theoretical basis for the optimization design of the 3D printer.

Keywords:3D Printer, Load, Temperature Difference Field, Fluid Velocity, Optimum Design

3D打印机静力温度流速误差分析研究

王青1,蒋素清2

1南京信息工程大学滨江学院自动化控制系,江苏 南京

2江苏财经职业技术学院,江苏 淮安

收稿日期:2018年4月3日;录用日期:2018年4月23日;发布日期:2018年4月30日

摘 要

3D打印机是精密加工设备,机体结构的受力、温度变化、材料流体流速变化等因素对加工精度都会产生较大的影响。针对受载荷、温差、流速等因素的影响,3D打印机的机体会产生变形,从而导致加工误差的现象进行了详细分析。在设计过程中建立3D打印机挤出机构、工作台的CAD及有限元模型,通过模型的受力变形、流体分析、温度变化分析,找出机体变形的最大点;将挤出机构结构温度场耦合场、内部流体不可视转化为可视化,便于设计模型调整并优化处理;在对运算分析所得的数据进行研究基础上,进行整机机体的设计完善和优化,为3D打印机的优化设计提供科学有效的方法和必要的理论依据。

关键词 :3D打印机,载荷,温差场,流体流速,优化设计

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

3D打印机的加工方式以低速静态为主,随着制造技术高速发展,对设备的要求越来越高。为了提升3D打印机的加工精度,对3D打印机的整体结构进行分析,控制和减少力、温度、流体三耦合对3D打印机的影响越来越重要。由于通常采用带、螺纹进行部件的连接与传动,3D打印机加工零件误差是由3D打印机打印机部件连接处的误差及部件本身的弯曲变形造成的。因此在设计3D打印机整机结构的过程中,主要分析力、温度、材料流速三方面耦合,从而可以最大限度的控制和降低力、温差及材料流速三方面对打印机结构的影响,提高加工精度 [1] 。

2. 3D打印机整机结构示意图的建立

3D打印机(型号:LocorBot-Family,机器尺寸:(400 × 431 × 376) mm,加工尺寸:(205 × 160 × 140) mm,重量为:10.3 kg)整机结构主要由底板、工作台、X向带传动机构、Y向带传动机构、Z向螺旋传动机构、挤出机构六部分组成,如图1所示为结构示意图及实物图 [2] 。

3. 挤出机构及工作台的有限元分析

3.1. 整机静力理论分析

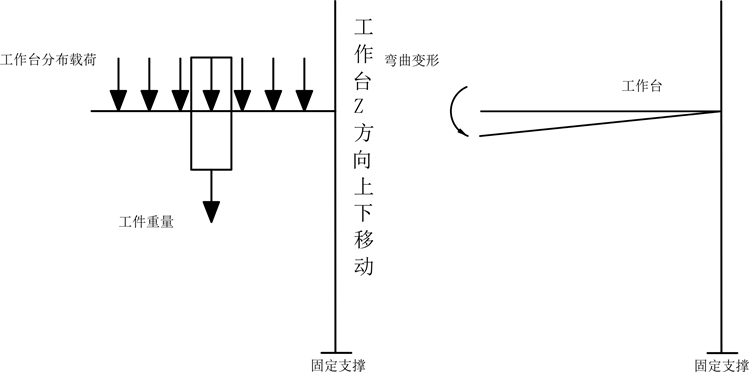

3D打印机是龙门桥式结构,整机受力变形简图如图2所示。移动挤出机构6在光杆3上,通过同步带沿着X方向做横向运动,产生附加惯性力,使光杆弯曲及移动龙门产生偏转。挤出机构、光杆3作用在Y方向传动机构上,通过同步带沿着Y方向做纵向运动,惯性力使挤出机构弯曲及移动龙门产生偏转;工作台通过丝杆在Z向移动,工件重量及工作台重量使工作台产生弯曲变形如图3所示;由3D打印机几何尺寸及材料属性可得整机分布载荷及集中载荷计算结果如下M1:1) 42步进电机重量为0.5 Kg;2) 喉管与喷嘴等其他零件总重为0.3 Kg;3) 光杠承受的载荷为2.4 kg;4) 加热块和丝材质计算大约为12 g;工作台载荷计算结果M2如下:1) 工作台重量1.5 Kg;2) 工件重量0.5 kg [3] 。

3.2. 整机有限元模型的建立

将整机CAD模型做适当的简化,因为倒角、圆角、螺纹及孔对分析结果影响不大,并且用ANSYS软件分析时却耗费大量时间,因此可忽略倒角和圆角等结构。将简化后整机CAD模型直接导入ANSYS中,采用不同的单元,调整单元的大小,经过多次计算和比较,考虑到模拟分层壳和实体,最终决定采用solid46单元,经ANSYS计算得挤出机构节点(nodes) 55,051,单元数(elements) 10,142,工作台节点(nodes) 371,321,单元数(elements) 183,630。

3.3. 整机有限元静力分析

根据3D打印机工作情况,在底座加全约束。挤出机构在X方向,光杠上添加大小为8.53 N竖直向下的力作为光杆载荷,在Y方向,在光杠上加18.73 N垂直向下的力,通过ANSYS分析,获得光杆X方向最大位移量0.025940 mm;光杆Y方向最大位移量为0.025621 mm,不属于宏观形变。

1 底板;2 工作台;3 X方向带传动;4 Y方向带传动;5 Z方向螺旋传动;6 挤出机构

1 底板;2 工作台;3 X方向带传动;4 Y方向带传动;5 Z方向螺旋传动;6 挤出机构

Figure 1. The structure diagram and the real figure

图1. 结构示意图及实物图

Figure 2. The schematic diagram of static deformation of movable gantry bridge

图2. 移动龙门挤出机构静力变形示意图

Z向上由于受载是丝杠,载荷计算结果如下M3主要有:1) 工作台自身的重量;2) 成型工件重量;总受力载荷为21.1 N,方向垂直向下,通过ANSYS有限元分析,位移最大位置是工作台最边沿,这也和实际情况相符合,最大位移量0.00185 mm,变形百分比5 × 10−6%,整体形变属于微观形变,在正常范围,不会对机构运动造成影响。

通过对上述数据分析可知,3D打印机在XY平面上重量配置合理,光杆承载能力满足要求,能正常工作;z轴丝杠负担载荷正常,每层的精度能得到保证层 [4] 。

4. 挤出机构泵流体速度场与温度场分析

4.1. 挤出机构三维模型建立

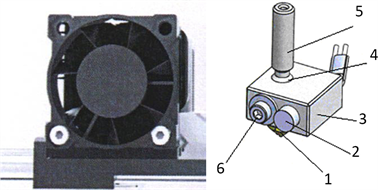

挤出机构散热方式以水冷散热为主,整体模型如图4。

4.2. 挤出泵流体数学模型建立

相比于加热流道中运动,挤出泵管中熔融丝材的流动两者是不相同的,后者是通过流域内部压力的变化实现的,由于转子不断转动,所以泵腔体位置不断发生变化。在此运动过程中,挤出的液体材料由于转子不断运动,因此发生耗散。所以,腔体内流体流动材料属于湍流,现根据有关流体力学公式建立数学模型。由于流体材料运动是湍流,求解时还需考虑耗散的问题。引入湍流模型的基本公式牛顿本构方程:

(式1)

式中: ——黏度;

——第二黏度;将方程式1带入到动量微分方程式中,得纳维·斯托克斯方程:

——第二黏度;将方程式1带入到动量微分方程式中,得纳维·斯托克斯方程:

(式2)

Figure 3. The workbench static deformation diagram

图3. 工作台静力变形示意图

1 喷嘴;2 加热棒;3 加热铝块:4 功U热腔;5 喉管;6 坝9温电偶

1 喷嘴;2 加热棒;3 加热铝块:4 功U热腔;5 喉管;6 坝9温电偶

Figure 4. Extruder physical and CAD model

图4. 挤出机构实物及CAD模型

建立K-epsilon模型

K方程:

(式3)

式中: ——发生项

——动能k与压能 的脉动迁移变化率

——扩散项

——粘性耗散系数

4.3. 求解器边界条件设置

a、因为该问题包含流体的运动和温度场分析,两者互相影响,所以选择运动、温度耦合求解。

b、根据温度实际情况,整个温度分析过程包含加热和保温两阶段。

c、定义各材料属性并参数。

d、设定环境边界选项,将大气压设置为标准大气压,温度设置为室内温度,设置重力加速度数值与方向。

e、设置求解器极限值。挤出泵从室内温度开始加热,温度达到要求的工作温度,系统控制散热器和加热棒对挤出泵实施保温处理。参照挤出泵温度变化过程,设置泵体温度下限值为室内温度(300 k),上限值为工作时温度(500 k)。

将网格文件导入FLUENT软件中,对泵体内流域进行分析,求解模型为k-epsilon,采用非稳态求解,设置求解器相应的参数。因为分析的泵体环境不存在压强变化,所以,设置压强最大值为大气压(101,324 Pa) [5] 。

4.4. 挤出泵温度分布云图分析

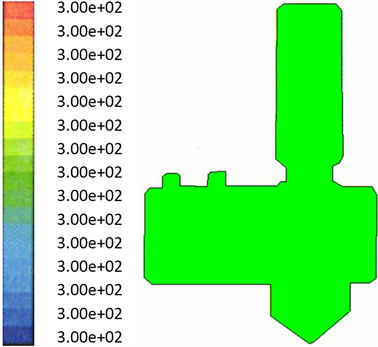

如图5为挤出泵体加热部件在室内温度场分布情况,图6是挤出泵体加热部件在工作时的温度场分布情况。

由图5可知,在室内温度时,挤出泵体各部件均为室内温度,温度值为300 k,经过对泵体加热,温度升温稳定后,挤出机构的加热块及喷嘴温度在3004 k,达到ABS丝材熔融的要求。在泵体散热系统的工作作用下,喉管部件平均温度为340 k,散热效果良好。

通过图6可知,挤出泵体加热部件温度场分布比较均匀,保证丝材受热均匀,能够更好熔融ABS丝

Figure 5. Initial state temperature distribution

图5. 初始状态温度分布(初始温度300 K)

Figure 6. Distribution of working state temperature

图6. 工作状态温度分布(工作温度500 K)

材。当前的3D打印机挤出泵体,使用材料为ABS,其挤出泵体加热部件默认工作时的温度为230℃,设计时挤出泵体加热部件温度在230.85℃,挤出泵体加热部件理论和实践时温度基本相符合 [6] 。

4.5. 挤出泵速度场分析

根据打印机参数,通过Pro/E软件建立挤出泵体的三维实体模型,导入ANSYS分析软件,用ANSYS Mesh对挤出泵体进行网格的划分;将划分好的挤出泵网格模型导入FLUENT软件中,设置初始及工作状态条件得出仿真的挤出机构内部流域流场分布云图,如图7、图8所示分别为挤出机构内流域初始及工作状态的流速分布状态。

Figure 7. The initial velocity distribution in the inner basin of the extrusion mechanism

图7. 挤出机构内流域初始流速分布状态

Figure 8. The flow velocity distribution state of the Working state in the extrusion mechanism

图8. 挤出机构内流域工作状态的流速分布状态

从图7、图8可知,挤出泵体机构在正常工作时,内部流域流体的流速有所增加,但流域变化整体比较稳定,流量脉动低,工作时的整体流量稳定在0.0783 mL/s,与现有挤出泵体机构的理论计算流量0.091 mL/s相差较小,实际与理论相一致,因此,挤出泵体机构能够满足工作要求 [7] 。

5. 结论

通过对3D打印机整体进行受力变形、挤出机构速度场分析、速度温度场耦合分析,找出3D打印机整体结构位移变形最大点,分析在初始温度及工作温度时的流体流速。为3D打印机的整机结构的优化设计提供了科学有效的方法和理论依据,主要工作如下:1) 利用建模软件Pro/E软件建立3D打印机整体结构的CAD数字化模型;2) 建立了挤出结构和工作台的力学模型,并简化分析计算获得两结构的受力情况,其中,挤出机构分别受弯曲载荷及分布载荷,工作台主要受集中载荷,为后面的温度、流体流动分析提供基础性的理论数据;3) 应用ANSYS软件进行有限元分析,对3D打印机三维模型进行数据导入,有限元分析及流体流速仿真,验证其结构的合理性;4) 将挤出泵体整体结构温度场分析、内部流体流速云图、受热云图等不可视信息转化为可视化处理,便于对设计模型不合理之处进行优化结构调整,为产品不断优化创造有利条件,为整机结构的拓扑优化和以后结构的优化设计提供了理论依据。

基金项目

2016年江苏省淮安市基金项目支持(HAP201680)。

文章引用

王青,蒋素清. 3D打印机静力温度流速误差分析研究

Analysis and Study of Static Temperature Velocity of 3D Printer[J]. 机械工程与技术, 2018, 07(02): 130-137. https://doi.org/10.12677/MET.2018.72016

参考文献

- 1. 万巍. 熔融沉积型快速成型制作中的问题分析、研究和解决[J]. 河北工业科技, 2012, 29(6): 376-380.

- 2. 吴春, 陈军, 湛彪. 滑片累性能试验台设计[J]. 石油化工设备, 2010, 39(1): 14-16.

- 3. 张斌, 徐兵, 杨华勇, 等. 基于虚拟样机技术的数字式柱塞累控制特性研究[J]. 浙江大学学报(工学版), 2010, 44(1): 1. 7.

- 4. 崔万瑞 等. 3D打印机体系结构研究[J]. 计算机盘软件与应用, 2014(16): 127-128.

- 5. 张应迁, 唐克伦. 基于ANSYS的FLUENT前处理[J]. 机械工程师, 2012(6): 51-52.

- 6. 姬宜朋, 张沛, 王丽. 注射过程喷嘴内物料温度和压力的模拟与分折[J]. 工程塑料应用, 2004, 32(9): 23-26.

- 7. 章梓雄. 粘性流体力学[M]. 北京: 清华大学出版社, 1998.