Mechanical Engineering and Technology

Vol.

10

No.

01

(

2021

), Article ID:

40478

,

8

pages

10.12677/MET.2021.101007

基于网格辅助技术的车轴强度计算与可视化 方法

徐德山,付茂海,安琪,刘思达,张家梁

西南交通大学机械工程学院,四川 成都

收稿日期:2021年1月22日;录用日期:2021年2月8日;发布日期:2021年2月22日

摘要

为改善基于欧洲标准计算车轴强度方法的不足,采用有限元网格辅助技术,结合材料力学的基本理论,通过编制程序对车轴的全域应力与材料利用度展开计算,并将结果可视化,可视化结果以线图与云图的形式呈现。这种方法可以实现对车轴准确的强度评估,为车轴结构强度的设计提供参考,具有较高的实用价值。

关键词

轨道车辆,车轴,网格辅助技术,强度,可视化

The Calculation and Visualization Method of the Rail Vehicle’s Axle Strength Based on Grid Assisted Technology

Deshan Xu, Maohai Fu, Qi An, Sida Liu, Jialiang Zhang

Department of Mechanical Engineering, Southwest Jiaotong University, Chengdu Sichuan

Received: Jan. 22nd, 2021; accepted: Feb. 8th, 2021; published: Feb. 22nd, 2021

ABSTRACT

In order to improve the deficiency of the axle strength calculation method based on The European standard, the finite element mesh-assisted technology and the basic theory of material mechanics were adopted to calculate the axle’s global stress and degree of material utilization through programming, and the visualized results were presented in the form of line graph and cloud map. This method can be used to accurately evaluate the strength of axle and provide reference for the design of axle structure strength which has great practical value.

Keywords:Rail Vehicle, Axle, Grid Assisted Technology, Strength, Visualization

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

车轴是轨道车辆的重要部件,其可靠性直接关乎到车辆的运行安全性。随着列车运行速度和车辆轴重的提高,在车轴设计阶段实现准确的强度评估与结果可视化,具有愈加重要的工程实用价值。

车轴强度计算一般采用根据标准计算和在此基础上通过有限元方法进行计算两种 [1]。目前,常用的车轴强度计算标准包括日本工业标准JIS E 4501和欧洲标准EN13103-1。根据上述标准,诸多学者在基于不同计算方法进行车轴强度计算方面开展了研究。王秋实等基于欧洲标准的材料力学计算方法对矿用窄轨机车的车轴强度进行分析,并运用有限元方法进行对比验证,认为该车轴的危险截面位于轮座与轴身的凹槽过渡处 [2];陆超等采用欧洲标准的计算方法与有限元法分别对出口哈萨克斯坦动车组动力车轴进行强度分析,认为轮座边缘处的安全系数较低 [3];王春林分别用基于欧洲标准的材料力学方法与有限元法对CRH3型动车组动力车轴强度进行计算并对比,认为在截面突变较大处,ANSYS 计算得到的安全系数较小,在特定的截面上,两种方法得到的结果差异很大 [4];吴仲刘等采用基于TB/T2395-2008的计算方法对大轴重机车车轴强度进行计算,并通过有限元方法对其进行验证对比分析,认为单独应用标准进行计算不易找出最危险点 [5]。

基于欧洲标准的材料力学方法进行车轴强度分析,只对车轴的危险截面进行强度计算,这种方法没有三维图形化的显示,无法分辨同一截面不同区域的应力差异。论文以客车非动力实心车轴为例,运用有限元网格辅助技术,结合材料力学的基本理论编写相关程序算法对车轴全域应力进行计算,结合各区域的结构特征确定应力集中系数,并根据各区域的许用应力计算各节点的疲劳强度材料利用度。最后,基于有限元模型提供的节点信息,将计算结果可视化,为车轴结构强度的设计提供参考。

2. 车轴载荷与结构强度评估方法

2.1. 车轴计算载荷模型

车辆运行时,非动力车轴承受的外载荷主要包括簧上质量载荷和制动载荷两类,这些载荷将在车轴上产生弯矩和扭矩。

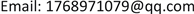

1) 簧上质量载荷

根据欧洲标准EN13103-1 [6] 的规定,车轴在簧上载荷作用下的受力如图1所示。图中,P1、P2分别为增载侧和减载侧簧上质量引起的作用于轴颈上的垂向载荷,H为作用于减载侧轴端的横向载荷,Y1、Y2分别为增载侧和减载侧簧上质量引起的作用于轮轨接触点的轮轨间横向载荷,Q1、Q2分别为增载侧和减载侧在轮轨接触点处作用于车轮上的垂向载荷。2b为轴颈上垂直力作用点间距离,2s车轮名义滚动圆间距离,yf为车轮名义滚动圆与制动盘间距离,h为簧上质量重心到车轴中心线的垂向距离,R为车轮名义滚动圆半径,yL为车轴计算截面距增载侧轴颈力作用点的横向距离。

Figure 1. Stress analysis diagram of sprung mass load

图1. 簧上质量载荷受力分析图

在P1、P2、Y1、Y2、Q1、Q2作用下,车轴的弯矩表达式如式(1)所示:

(1)

2) 制动载荷

客车非动力车轴采用的是双轴盘制动,制动载荷产生的作用于制动盘处平行于z轴的垂向力与轴颈处支反力引起的弯矩表达式如式(2)所示,弯矩图呈对称分布。

(2)

式中:Ff为制动盘上制动闸片的接触面作用力;Γ为制动闸片和制动盘间的平均摩擦系数。

制动载荷产生的轮轨处平行于x轴的纵向力与轴颈处的支反力引起的弯矩表达式如式(3)所示,弯矩图呈对称分布。

(3)

式中:Rb为制动盘摩擦圆半径。

制动载荷产生的沿y轴方向的扭矩表达式如式(4)所示,扭矩图呈对称分布。

(4)

式中: 为制动时轮轨垂向作用力。

2.2. 应力计算与结构强度评估

欧洲标准EN13103-1认为,车轴各截面的最大应力根据合成力矩MR计算:

(5)

式中: 、 、 ,MX、MY、MZ为车轴在该截面上沿x、y、z轴方向载荷分量产生的力矩之和。

在直径为d的任意截面内,其最大应力计算公式为:

(6)

式中:K为应力集中系数;d为该截面直径。

车轴结构强度根据式(7)评估:

(7)

式中: 为该区域许用应力,对于EA1N钢实心车轴,轴身、滑动轴承座、圆弧过渡区域等处许用应力为166MPa,轮座、制动盘座、滚动轴承座、密封环座等处许用应力为100 MPa。

3. 基于网格辅助技术的车轴强度计算

基于ANSYS软件建立的车轴有限元模型如图2所示。基于材料力学基本理论,车轴各截面上不同节点的应力分析如图3所示。

Figure 2. Axle finite element model drawing

图2. 车轴有限元模型

Figure 3. Analysis of joint stress on arbitrary section

图3. 任意截面上节点应力分析

结合图3,节点A由弯曲力矩MX、MZ产生的合成弯曲应力根据式(8)计算。

(8)

式中:截面合成弯矩 , ;截面惯性矩 ,d为截面直径; 为节

点A到中性轴之间的距离(中性轴为合成弯矩MS所在直线 )。

节点A由扭转力矩MY产生的扭转应力根据式(9)计算。

(9)

式中: ; 为节点所在圆的半径。

车轴强度根据第三强度理论评估,其等效应力根据式(10)计算。

(10)

根据节点正应力和剪应力计算结果,其第三强度理论等效应力根据式(11)计算。

(11)

在考虑节点所在区域的应力集中系数后,节点材料利用度根据式(12)计算。

(12)

编写相关程序算法,结合欧洲标准EN13103-1的规定与各区域的结构特征,确定结构各区域的应力集中系数与许用应力。根据式(11)、(12),分别对各节点的应力与疲劳强度材料利用度进行计算,能够完成车轴全域的结构强度评估,计算流程如图4所示。

4. 算例

根据车轴设计参数,客车非动力车轴力矩分布如图5所示。图中,负半轴为簧上质量载荷增载侧,正半轴为簧上质量载荷减载侧。簧上质量载荷产生的弯矩Mx在滚动平面(−746.5, 746.5)之间由负半轴向正半轴逐渐降低,在载荷加载平面与滚动平面(−1000, −746.5)、(746.5, 1000)之间由加载平面±1000向滚动平面±746.5逐渐增大。制动载荷产生的弯矩、扭矩均呈对称分布。

在基础制动工况下,车轴各截面上的最大应力沿轴向的分布如图6所示,应力分布云图如图7所示。图6与图7所示的分析结果表明,轮座与制动盘座之间区域和中间段轴身区域应力值较大,最大应力为120.76 MPa,出现在增载侧轮座与制动盘座之间靠近轮座一端的圆弧过渡段。根据式(8)与式(9),对于任意截面,弯曲应力与节点到中性轴距离成线性关系,扭转应力与节点所在圆半径成线性关系,造成了同一平面内应力值的差异。该轴最大应力所在截面的应力分布如图7所示,中性轴为z = 0.02x,几乎与x轴一致,所以该截面内位于z轴上的两节点42368与42676距该中性面距离最远,正应力在两节点处的差异甚小,节点42368处正应力为拉应力,节点42676处为压应力。与剪应力合成后,等效应力数值几乎相等。

Figure 4. Calculation flow chart of node stress and material utilization of fatigue strength

图4. 节点应力与疲劳强度材料利用度计算流程图

Figure 5. Axle moment under foundation braking load

图5. 基础制动载荷下车轴力矩图

Figure 6. Maximum stress distribution of axle section

图6. 车轴截面最大应力分布

(a) 整体应力分布

(a) 整体应力分布 (b) 最大应力所在截面的应力分布

(b) 最大应力所在截面的应力分布

Figure 7. Stress distribution cloud chart

图7. 应力分布云图

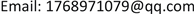

Figure 8. Material utilization curve along the axial direction

图8. 沿轴向材料利用度曲线

结合式(12),将节点应力转换为疲劳强度材料利用度,并对结果进行图形化的呈现。各截面最大材料利用度沿轴向分布如图8所示,车轴材料利用度分布如图9所示。图8中可看出,轮座与制动盘座区域虽然应力值较低,但由于许用应力小,导致其疲劳强度材料利用度较大。图9所示的分析结果表明,最大疲劳强度材料利用度为0.76,对应节点与最大应力出现节点相同,出现在增载侧轮座与制动盘座之间靠近轮座一端的圆弧过渡段。

Figure 9. Cloud chart of material utilization

图9. 材料利用度云图

5. 结论

根据欧洲标准EN13103-1的规定,结合材料力学基本理论计算车轴强度,运用有限元网格辅助技术并编写程序,对客车非动力车轴强度进行计算分析,并将计算结果可视化,对车轴分析计算结果表明:

1) 运用有限元网格辅助技术与材料力学的计算方法对车轴强度进行计算分析是可行的。算例所示车轴各节点计算应力均小于对应区域的许用应力,疲劳强度材料利用度均小于1,车轴强度满足设计要求。结合应力与疲劳强度材料利用度分布可以看出,该车轴危险位置为增载侧轮座与制动盘座之间靠近轮座一端的圆弧过渡段。

2) 通过材料力学法对车轴全域应力与疲劳强度材料利用度进行计算并将结果可视化,可以对车轴全域应力的差异作出直观的分辨,且可以准确的判断出车轴的最危险位置。

文章引用

徐德山,付茂海,安 琪,刘思达,张家梁. 基于网格辅助技术的车轴强度计算与可视化方法

The Calculation and Visualization Method of the Rail Vehicle’s Axle Strength Based on Grid Assisted Technology[J]. 机械工程与技术, 2021, 10(01): 60-67. https://doi.org/10.12677/MET.2021.101007

参考文献

- 1. 米彩盈, 李芾. 高速动力车车轴强度分析的工程方法[J]. 铁道学报, 2002, 24(2): 26-29.

- 2. 王秋实, 张开林. 矿用窄轨机车车轴强度的计算分析[J]. 矿山机械, 2016, 44(3): 20-24.

- 3. 陆超, 徐传波, 徐腾养, 曹竞玮. 高速动车组车轴强度评定的工程方法应用[J]. 中国工程机械学报, 2017, 15(5): 460-465+470.

- 4. 王春林. 车轴强度评定中材料力学法与有限元法的对比[J]. 机械设计与制造, 2015(9): 93-96.

- 5. 吴仲刘, 雷成, 肖守讷, 阳光武. 大轴重机车车轴疲劳强度计算分析[J]. 机车电传动, 2013(2): 21-23.

- 6. European Committee for Standardization (2018) EN 13103-1: 2017, Railway Applications. Wheelsets and Bogies: Part 1: Design Method for Axles with External Journals. German Version EN 13103-1.