Advances in Energy and Power Engineering

Vol.03 No.06(2015), Article ID:16734,8

pages

10.12677/AEPE.2015.36032

Research on Power and Cavitation Performance on a High-Speed Engine Turbine Centrifugal Pump

Chongyan Pei1, Linlin Li1, Honggui Cheng1, Qiangqiang Sun2, Jin Jiang2*, You Fu2

1Science and Technology on Scramjet Laboratory, The 31st Research Institute of CASIC, Beijing

2Key Lab. of Hydraulic Machinery Transient, MOE, School of Power and Mechanical Engineering, Wuhan University, Wuhan Hubei

Received: Dec. 5th, 2015; accepted: Dec. 28th, 2015; published: Dec. 31st, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Inducer geometry has a significant effect on power and suction performance on a high-speed engine turbine centrifugal pump. In the present work, numerical simulation is performed on a high- speed engine turbine centrifugal pump without and with different variable pitch inducer and the RNG k-ε turbulent model and Schnerr-Sauer cavitation model are adopted to simulate the turbulent flow and mass transfer of working material. The result shows that the power and cavitation performance on a high-speed engine turbine centrifugal pump can be improved markedly by installing a variable pitch inducer before the impeller. The cavitation performance of pump with variable pitch inducer whose leaves diameter is constant is better than the one’s leaves diameter is variable.

Keywords:Power and Cavitation Performance, High-Speed Engine Turbine Centrifugal Pump, Variable Pitch Inducer, Numerical Simulation

高超发动机涡轮离心泵的能量和汽蚀性能研究

裴崇雁1,黎林林1,程洪贵1,孙强强2,蒋劲2*,富友2

1中国航天科工集团三十一研究所,高超声速冲压发动机技术重点实验室,北京

2武汉大学,动力与机械学院,水力机械过渡过程教育部重点实验室,湖北 武汉

收稿日期:2015年12月5日;录用日期:2015年12月28日;发布日期:2015年12月31日

摘 要

诱导轮的几何形状对于高超发动机涡轮离心泵的能量与汽蚀性能有很大影响。本文中利用RNG k-ε湍流模型和Schnerr-Sauer空化模型对于泵的基本流道、前置两种不同几何结构的变螺距诱导轮进行数值模拟,计算结果表明,通过在泵主叶轮前置变螺距诱导轮,可以显著的改善泵的能量与汽蚀性能前置叶尖直径为常数的变螺距诱导轮离心泵相比前置叶尖直径线性变化的变螺距诱导轮的离心泵,据有更好的汽蚀性能。

关键词 :能量与汽蚀性能,高速发动机涡轮离心泵,变螺距诱导轮,数值模拟

1. 引言

诱导轮是火箭发动机燃油泵系统的关键部件,可显著改善泵的汽蚀性能[1] ,减弱泵由于汽蚀而导致的的振动、噪音以及汽蚀破坏 [2] ,高速和高性能的诱导轮的设计是整个系统至关重要的部分 [3] 。在此之前,针对于汽蚀,有非常多的研究,Xianwu Luo [4] 发现汽蚀可以导致脱流、增加边界层的厚度以及流动的不稳定性;Noguera等 [5] 和Bakir等 [6] 模拟了不同几何参数(叶片进口边形状等)诱导轮的汽蚀性能;Pouffary等 [7] 对四叶片的火箭发动机前置诱导轮进行了研究,观测到了五种不同类型的汽蚀;Lee等 [8] 对两叶片的诱导轮流动的不稳定性进行了数值和试验研究,发现空腔周围的局部流动对于非对称汽蚀的产生有重要影响;Tamura等 [9] 建立了一种新的气泡流动力学来提高数值模拟的准确性;Young-Do Choi等[10] -[14] 通过“J”型沟槽来抑制旋转汽蚀,改善诱导轮的汽蚀性能。

本文将对高超速离心泵诱导轮的汽蚀性能进行研究,并且在泵的主叶轮前置不同形式的变螺距诱导轮,提高泵的抗汽蚀性能。

2. 数值模型

(一) 控制方程

多相流的连续性方程以及动量方程如下所示:

式中:

μi为i方向上的速度,p是混合压力,μm层流粘度,μt湍流粘度。

计算采用Orszag等 [15] 提出的RNG k-ε湍流模型。

式中:

ρ为混合密度,l与ν分别代表液相与气相,a代表体积分数。

(二) 空化模型

计算中采用Schnerr-Sauer [16] 的空化模型,在空化过程中气液两相质量输运是由气体输运方程来控制的:

式中:

R为相间质量传输率,Re、Rc分别为气相生成率及凝结生成率

式中:

r为气泡半径,Pν饱和蒸汽压力

3. 诱导轮设计

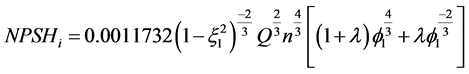

诱导轮进口液流为均匀、无旋和稳定流动,则诱导轮的汽蚀余量

式中:

ξ1为进口轮毂比,ϕ1进口流量系数

可知,进口轮毂比ξ1 = 0时,NPSHi最小,本文中采用ξ1 = 0.1,由Brumfield准则可得,最小汽蚀余量

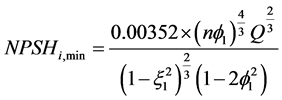

设计的两种不同形式的诱导轮如图1所示,诱导轮1从进口至出口,其螺距呈线性变化,叶缘直径不变;诱导轮2从进口至出口,螺距也呈线性变化,但叶缘直径线性递减。诱导轮几何参数如表1所示。叶片任意轴向位置处的螺距S的大小与叶片弧长x之间应该满足以下表达式:

(a) 诱导轮1 (b) 诱导轮2

(a) 诱导轮1 (b) 诱导轮2

Figure 1. Induced wheel model

图1. 诱导轮模型

Table 1. Design parameter of induced wheel

表1. 诱导轮设计参数

式中:

β1——诱导轮叶片在某一直径处叶片进口角;

β2——诱导轮叶片在某一直径处叶片出口角;

θ——诱导轮叶片包角;

m——螺距变化的特征数,此处取1。

4. 边界条件设定与计算结果分析

由于离心泵的几何模型比较复杂,尤其是具有螺旋形的诱导轮,因而计算过程中采用适应性强的非结构化网格,经网格无关性分析,最终采用数量为4.84 × 106进行数值计算。

(一) 边界条件的设置

设定的边界条件如下:

1) 进口边界条件:入口静压为0.5 atm。

2) 出口边界条件:泵的出口设置为流量边界条件,流量等于泵的额定流量。

3) 壁面边界条件:与旋转部件相邻的壁面设置为旋转壁面,转速与泵的转速一样。其他的壁面设置为静止壁面,转速为0。

4) 交界面边界条件:这种类型的边界条件用于进口流道和诱导轮、诱导轮和主叶轮、叶轮和蜗壳之间的相交平面。由于相交平面两侧的网格分布不一致,通过设置这种边界条件,可以将相交平面两侧的数据联系起来。

(二) 计算结果及分析

1、泵基本流道计算结果

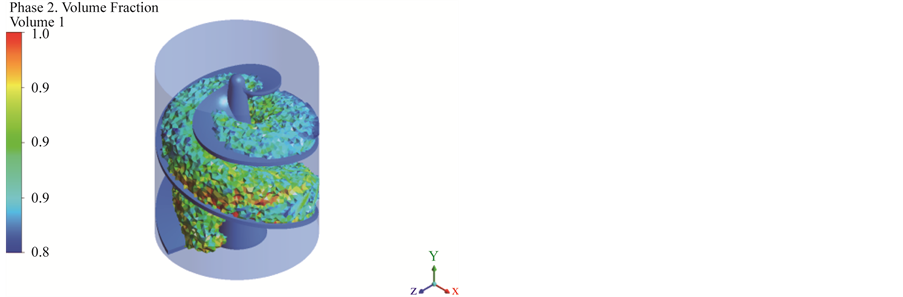

图2所示为仅有基本流道的离心泵叶轮气相体积分数与叶片壁面压力分布,从图2(a)中可以看出,此时,叶轮流道包括从叶片的进口一直到叶片出口,都有大量的气泡,同时,在前盖板上,气相体积分数相对于叶片流道而言更大,将会严重影响泵的性能;从图2(b)中可以看出,对于叶轮叶片而言,其表面大部分区域的压力很低,整个叶片从进口到出口几乎2/3范围内都是低压区域,而仅在叶尖很小的区域内,压力相对较大,在10 atm左右,整个叶片压力场分布不均匀,在叶片出口壁面上,压力梯度较大,泵的汽蚀性能较差。

2、前置两种不同的变螺距诱导轮离心泵的计算结果

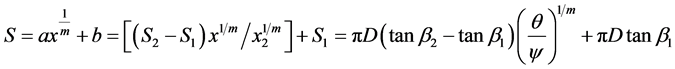

从图3可以看出,前置诱导轮1的离心泵,其叶轮流道内气相体积分数相对于诱导轮2非常小,说明通过前置合理的诱导轮,提高了叶轮流道内的压力,改善了压力场的分布,提高了叶轮的抗汽蚀能力。诱导轮1对应的叶轮,汽蚀主要是发生在叶片的进口位置,和诱导轮汽蚀位置一样,都是在叶片的吸力面,除此之外,在诱导轮的出口,叶轮的进口位置也有汽蚀,可能是由于诱导轮与叶轮之间的配合导致的;诱导轮2对应叶轮均有大面积的汽蚀,诱导轮两叶片出口附近叶轮两叶片(图3(b)中叶片A与叶片B)几乎整个流道内均有气相分布,从何图(a)、(b),叶轮流道气化的位置分布均不对称。

图4所示为前置不同诱导轮模型时,叶轮叶片壁面的压力分布情况。从图4(a)中可以看出,仅在四个叶片的进口吸力面很小区域内压力较低(对比图3(a)可以看出,正是在这一低压区域内,汽化比较严重)而且整个叶片壁面压力场分布较为均匀;与图4(a)相比,图4(b)低压区域不仅在叶片进口吸力面,而且叶片进口压力面也是低压区域,而且低压区域的范围比前置诱导轮1时更大。

图5显示的是不同诱导轮模型气相体积分数。诱导轮1气相体积分数在0.1~1范围内,除了叶片出口叶尖附近的带状区域外,气泡几乎占据了整个诱导轮流道,且都分布在诱导轮的吸力面上,另外在诱导轮叶尖与壁面之间,存在较大体积分数的气泡;从图5(b)可以看出,气相体积分数较大的汽泡仍几乎占据整个诱导轮流道,且更靠近轮毂。从图5(c)可以看出,诱导轮2六道内的汽泡更少,且仅分布在叶片进口处,针对于较大气相体积分数(0.8~1),注意到集中在叶片背面靠近轮毂处。

(a) 叶轮气相体积分数(b) 叶轮叶片壁面压力分布

(a) 叶轮气相体积分数(b) 叶轮叶片壁面压力分布

Figure 2. Gas phase volume fraction of the centrifugal pump impeller and the pressure distribution on the blade wall only

图2. 仅有基流道的离心泵叶轮气相体积分数与叶片壁面压力分布

(a) 前置诱导轮1时泵主叶轮 (b) 前置诱导轮2时泵主叶轮

(a) 前置诱导轮1时泵主叶轮 (b) 前置诱导轮2时泵主叶轮

Figure 3. Gas phase volume fraction (0.1~1) of different models

图3. 不同模型叶轮气相体积分数(0.1~1)

(a) 前置诱导轮1时泵主叶轮 (b) 前置诱导轮2时泵主叶轮

(a) 前置诱导轮1时泵主叶轮 (b) 前置诱导轮2时泵主叶轮

Figure 4. Wall pressure distribution of different model impeller blades

图4. 不同模型叶轮叶片壁面压力分布

从表2可以看出,仅具有基本流道的离心泵,其叶轮进口压力很低,叶轮中气泡体积占比非常大,泵出口的压力不能满足要求;前置诱导轮1、诱导轮2时,显著改善了这种情;前置两种不同诱导轮相比,其诱导轮入口面压力相差不大,但是叶轮入口面压力差异十分明显,导致了诱导轮以及叶轮的抗汽蚀能力存在差异,诱导轮1的诱导轮流道气泡体积占比为33.69%,叶轮的叶轮流道气泡体积占比0.54%,诱导轮2的诱导轮流道气泡体积占比为43.37%,是诱导轮1的1.3倍,叶轮的叶轮流道气泡体积占比8.44%,是诱导轮1的15.6倍。综上所述,前置诱导轮1的离心泵汽蚀性能更好。

5. 结论

通过对具有基本流道以及前置两种不同变螺距诱导轮高速离心泵的数值模拟,可以得出以下结论:

(1) 仅具有基本流道的高速离心泵,其流道内汽化现象严重,泵的性能,包括扬程、流量等,不能够满足设计要求;

(2) 泵的主叶轮前置螺距、叶尖直径均线性变化的变螺距诱导轮,显著提高了叶轮进口截面与泵的出口压力,改善了泵的能量与汽蚀性能;

(3) 与主叶轮前置螺距、叶尖直径均线性变化的变螺距诱导轮相比,前置仅螺距线性变化的诱导轮,对泵能量与汽蚀性能的改善更为显著。

(a) 诱导轮1气相体积分数(0.1~1) (b) 诱导轮1气相体积分数(0.8~1)

(a) 诱导轮1气相体积分数(0.1~1) (b) 诱导轮1气相体积分数(0.8~1)

(c) 诱导轮2气相体积分数(0.1~1) (d) 诱导轮2气相体积分数(0.8~1)

(c) 诱导轮2气相体积分数(0.1~1) (d) 诱导轮2气相体积分数(0.8~1)

Figure 5. Gas phase volume fraction of different induction wheel model

图5. 不同诱导轮模型气相体积分数

Table 2. Comparison of the calculation results of the high speed centrifugal pump with the basic flow channel and the lead of different induction wheel

表2. 具有基本流道与前置不同诱导轮的高速离心泵计算结果对比

致谢

本文由国防科技重点实验室基金(20120101018)与国家自然科学基金(51279145)资助,在此表示诚挚而又衷心的感谢。

基金项目

国防科技重点实验室基金(20120101018)。

文章引用

裴崇雁,黎林林,程洪贵,孙强强,蒋 劲,富 友. 高超发动机涡轮离心泵的能量和汽蚀性能研究

Research on Power and Cavitation Performance on a High-Speed Engine Turbine Centrifugal Pump[J]. 电力与能源进展, 2015, 03(06): 230-237. http://dx.doi.org/10.12677/AEPE.2015.36032

参考文献 (References)

- 1. Campos-Amezcua, R., Bakir, F., Campos-Amezcua, A., Khelladi, S., Palacios-Gallegos, M. and Rey, R. (2015) Nu-merical Analysis of Unsteady Cavitating Flow in an Axial Inducer. Applied Thermal Engineering, 75, 1302-1310. http://dx.doi.org/10.1016/j.applthermaleng.2014.07.063

- 2. Brennen, C.E. (1995) Cavitation and Bubble Dy-namics. Oxford University Press, New York.

- 3. Boyce, B.P. (2010) Tip Vortex Back Flow Cavitation and Suppres-sion in High Speed Pump Inducers. Mathematics Subject Classification: 76—Fluid Mechanics, 62, 57-68.

- 4. Ji, B., Luo, X.W., Arndt, R.E.A. and Wu, Y.L. (2014) Numerical Simulation of Three Dimensional Cavitation Shedding Dy-namics with Special Emphasis on Cavitation-Vortex Interaction. Ocean Engineering, 87, 64-77. http://dx.doi.org/10.1016/j.oceaneng.2014.05.005

- 5. Noguera, R., Rey, R., Massouh, F., Bakir, F. and Kouidri, S. (1993) Design and Analysis of Axial Pumps. In: Conference: Proc. ASME Fluids Engineering Division Summer Meeting, Second Pumping Machinery Symposium, Washington DC, 95-111.

- 6. Bakir, F., Kouidri, S., Noguera, R. and Rey. R. (1998) Design and Analysis of Axial Inducser Performances. In: ASME Fluid Machinery Forum. Division Summer Meeting, Washington DC.

- 7. Pouffary, B., Patella, R.F., Rebound, J.L. and Lambert, P.A. (2008) Numerical Analysis of Cavitaton Instabilities in Inducer Blade Cascade. ASME Journal of Fluids Engineering, 130, 041302. http://dx.doi.org/10.1115/1.2903823

- 8. Lee, K., Choi, J. and Kang, S. (2012) Cavitation Performance and In-stability of a Two-Bladed Inducer. Journal of Propulsion and Power, 28, 1168-1175. http://dx.doi.org/10.2514/1.B34459

- 9. Tamura, Y. and Matsumoto, Y. (2009) Improvement of Bubble Model for Cavitating Flow Simulations. Publishing House for Journal of Hydrodynamics, Series B, 21, 41-46.

- 10. Choi, Y.-D., Kurokawa, J. and Imamura, H. (2007) Suppression of Cavitation in Inducers by J-Grooves. ASME Journal of Fluids Engineering, 129, 15-22. http://dx.doi.org/10.1115/1.2375126

- 11. Kurokawa, J., Saha, S.L., Matsui, J. and Kitahora, T. (2000) Passive Control of Rotating Stall in a Parallel-Wall Vaneless Diffuser by Radial Grooves. ASME Journal of Fluids Engineering, 122, 90-96. http://dx.doi.org/10.1115/1.483230

- 12. Saha, S.L., Kurokawa, J. and Imamura, H. (2000) Suppression of Performance Curve Instability of a Mixed Flow Pump by Use of J-Grooves. ASME Journal of Fluids Engineering, 122, 592-597. http://dx.doi.org/10.1115/1.1287855

- 13. Saha, S.L., Kurokawa, J. and Imamura, H. (2001) Passive Control of Rotating Stall in a Parallel-Wall Vaned Diffuser by J-Grooves. ASME Journal of Fluids Engineering, 122, 507-515. http://dx.doi.org/10.1115/1.1374214

- 14. Nagahara, T., Manabe, A., Mukai, H., Okamura, T. and Kurokawa (2003) An Improvement of Performance—Curve Instability in an Axial Flow Pump by Use of J-Grooves. ASME J. Turbomach., 31, 614-622.

- 15. Orszag, S.A., Yakhot, V., Flannery, W.S. Boysan, F., Choudhury, D., Maruzewski, J. and Patel, B. (1993) Renormalization Group Modeling and Turbulence Simulations. International Conference on Near-Wall Turbulent Flows, Tempe.

- 16. Schnerr, G.H. and Sauer, J. (2001) Physical and Numerical Modeling of Unsteady Cavitation Dynamics. Proceedings of 4th international Conference on Multi-Phase Flow, New Orleans.

*通讯作者