Mine Engineering

Vol.03 No.03(2015), Article ID:15737,9

pages

10.12677/ME.2015.33017

Large Diameter Deep Shaft Sinking Headframe Selection and Structure Optimization Research

Jianmin Du1, Weiqing Ma2, Shuai Wang1, Yin Ma2, Zhiqiang Liu1

1School of Mechanics and Engineering, China University of Mining and Technology, Xuzhou Jiangsu

2China Huaye Group Company Limited, Beijing

Email: 1073776631@qq.com

Received: Jul. 2nd, 2015; accepted: Jul. 16th, 2015; published: Jul. 23rd, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

With the increasing speed of sinking headframe technology and construction, to increase the speed of gangue and use advanced equipment become inevitable, but the existing derrick can’t meet the demand; it is necessary to arrange the equipment reasonably. This article mainly takes the Sishan ling sinking headframe as an example in which the characteristics of sinking headframe lifting and suspension equipment layout are took into account fully based on the engineering background, and then the selection and structure of sinking headframe are optimized. After optimization, the sinking headframe can not only ensure the rod reasonable mechanical properties and equipment layout structure, but also effectively reduce the size of the structure member, so that the amount of steel structure can be reduced, and thus the goal of cost saving and considerable economic benefits must be achieved.

Keywords:Large Diameter, Extra Deep Shaft, Sinking Headframe, Selection, Structure Optimization

大直径超深立井凿井井架的选型 及结构优化研究

杜健民1,马维清2,王帅1,马银2,刘志强1

1中国矿业大学力学与建筑工程学院,江苏 徐州

2中国华冶科工集团有限公司,北京

Email: 1073776631@qq.com

收稿日期:2015年7月2日;录用日期:2015年7月16日;发布日期:2015年7月23日

摘 要

随着凿井技术和凿井施工速度的不断提高,提高出矸速度和使用先进的设备成为必然,但是现有的井架不能满足需求,需要对井架的设备进行合理的布置。本文主要以思山岭矿副井井架为例,依据其工程背景,充分考虑凿井井架提升和悬吊设备布置的特征,对凿井井架进行选型及结构形式的优化,使优化后的凿井井架不仅可以保证结构杆件的力学性能和设备布置的合理化;而且还能有效减小结构杆件的尺寸,从而减少结构的用钢量,实现节约成本的目标,达到可观的经济效益。

关键词 :大直径,超深立井,凿井井架,选型,结构优化

1. 引言

近年来,我国的煤炭建设取得了较快发展;未来较长时间内,我国的主要能源依然是煤炭。目前,煤炭的发掘工作开始向着西部地区发展,已经投入建设了大批超大型的井筒;随着开采深度的加深,使超深立井井筒的施工成为了一个技术难题。虽采取了各种技术手段,使用现有的标准凿井井架勉强施工,但这不利于安全生产,也不利于我国立井施工装备和技术的提高[1] 。

目前国内在煤矿深立井施工方面,900~1100 m范围内已建工程较多,如郓城煤矿的副井井筒最大井深921.3 m,净井径为7.2 m;星村煤矿的副井最大井深960 m,净井径为6.0 m等;及正在建的峰峰矿业磁西一号井最大井深1341 m,最大井径8.0 m;山东双合煤矿最大井深1117.8 m,最大井径6.0 m等。与此同时,我国的金属矿山开采也步入千米行列和深部开采时代。如红透山铜矿开采深度已超过1100 m,冬瓜山铜矿的建井深度也已经超过了1000 m等;正在建的本溪思山岭铁矿有三个立井深度达1500 m,最大井径10 m。本文主要以思山岭铁矿副井为主要研究对象,思山岭铁矿副井井筒凿井深度为1503.9 m,井筒净直径为10 m。

据目前矿井建设的发展情况,基于立井井筒的实际问题和现代凿井装备的发展趋势,设计和研发新型适用于大直径超深立井凿井井架成为必然趋势。研究将根据井架的工作状态和使用特征,在既有的凿井井架设计基础上进一步完善设计理论,并对结构进行优化,考虑凿井提升和悬吊布置方面的特点对新型凿井井架进行设计和研发,提高经济效益[2] [3] 。

我国已有凿井井架划分为I~IV型,到70年代后期随着凿井机械化的快速发展和开凿深度加大,井口直径的扩大和新型凿井设备的使用,尤其是伞钻的出现,已有的井架无法满足施工的需要,因此在70年代末由煤炭部科技局组织设计了IIIG、IVG型改性型凿井井架,后又出现了V型凿井井架和新IV凿井井架,但没有再编入图册,定型凿井井架的技术规格如表1所示[4] [5] 。

V型井架是专为1000 m的立井而设计的,它的天轮平台尺寸增大了不少,能够满足更多的凿井设备,能够承受较大的工作荷载和断绳荷载。本文研究的思山岭铁矿副井就是以V型井架为依据设计的,该矿

Table 1. Stereotypes sinking headframe technical specifications

表1. 定型凿井井架技术规格表

井深为1503.9 m,直径为10 m,采用8 m3吊桶及天轮平台布置四套提升设备,以此为背景对凿井井架进行选型。

2. 大直径超深立井凿井井架的选型

随着井筒直径和深度的增大,伞钻的尺寸和吊盘的高度势必增大。为保证施工进度,必须增大单位时间内排矸量,适当增加提升设备的数量是一个行之有效的方法,所以在设计和研发大直径超深立井凿井井架时,必须结合凿井施工工艺、凿井设备的发展和凿井设备的布置。为应对立井筒体的加大加深、保证施工的速度、伞钻使用安装的便利、提升吊桶的运行安全以及凿井设备的有效布置,故在设计凿井井架时应把确定凿井井架的总体尺寸作为首要任务。凿井井架的总体尺寸主要包括以下三个方面:翻矸台高度、井架总高度和天轮平台尺寸[6] -[9] 。

2.1. 翻矸台高度

翻矸台高度是指井架基础顶面到翻矸台的垂直距离。翻矸台下部要有较大的开敞空间,应能满足施工人员正常施工、大型凿井设备的进出及材料转运的需要,其中最为关键的因素是吊盘的安装和伞钻的放置。

在井筒开凿起始阶段要安装吊盘,此时吊盘悬吊在翻矸台下。吊盘总体分双层与多层两种形式,当混合或单行作业时,采用双层吊盘,层与层间有4~6 m间距;当平行作业时,采用多层吊盘,层数为3~5层,层与层间有4~6 m间距。目前对于10米以上的大直径深立井井筒施工,从加快施工速度、安全生产和不增加过多荷载等角度综合考虑,一般使用3层吊盘,其总体高度在10米左右。

另外,目前我国立井井筒普遍采用伞钻打眼,在伞钻不工作时往往悬吊在翻矸台下,所以要求翻矸台必须距离地面有一定高度。目前使用较多的伞钻收拢高度为8.2 m,最大的达到8.8 m。同时还要考虑上部悬吊梁以及悬吊设备的尺寸。

随着立井井筒的加大加深,其凿井设备势必会增大。为使该井架型式能够有较长的服务期,结合现阶段以及未来立井施工装备的发展趋势,经综合考虑,翻矸台高度取为12.0 m。

2.2. 井架总高度

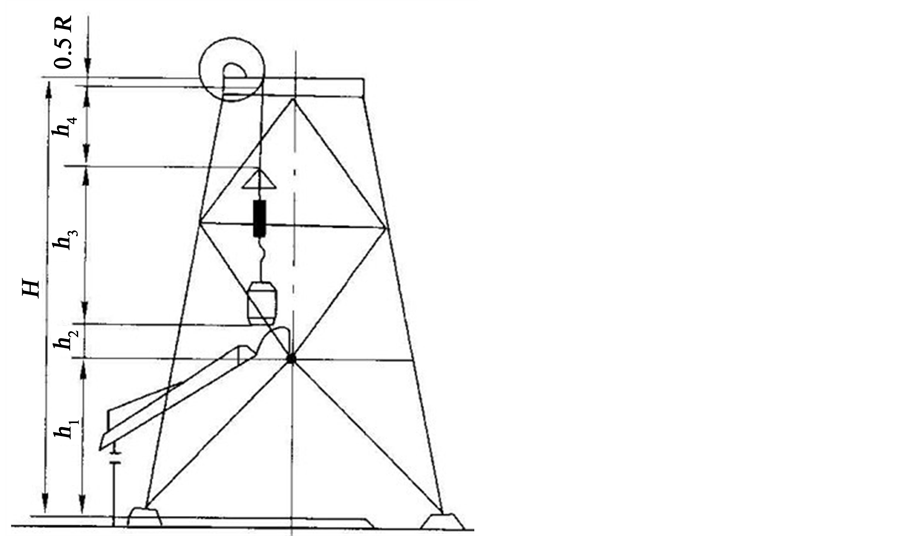

井架总高度是指井口轨面水平位置至天轮平台顶面的垂直距离。如图1所示,根据以下公式确定:

Figure 1. Sinking head frame height calculation

图1. 井架高度计算图

式中:h1——井口轨面水平位置到翻矸台的垂直距离;

h2——吊桶卸矸翻转时所需要的高度,此高度与翻矸装置的结构形式有关,采用座钩式以及人力式卸矸时,可取1.5 m;采用链球式时须根据结构的实际尺寸确定;

h3——滑架、连接装置、钩头以及吊桶的总高度,按实际取值;

h4——提升过卷高度,参照《煤矿安全规程》的规定,与提升速度有关,具体关系见表2;

R——提升天轮的公称半径。

目前立井开凿的深度及直径的增大,意味着开凿土石方量的大幅度增多,为了缩短施工周期,更快的实现经济效益,须快速高效的完成立井凿井施工。布置多套提升系统以及增加单次提升量都能有效地加快施工步伐。

对于增加单次提升量,现在常采用的吊桶容积为5 m3,目前有的施工单位开始使用6 m3和

8 m3吊桶的全高度已经达到了4177 mm,为了适应未来吊桶的发展,吊桶卸矸翻转时所需的高度为2 m,而滑架、连接装置、钩头以及吊桶的总高度采用8.125 m。同时为了保证施工的速度,保证提升吊筒有较高的运行速度,故提升过卷高度采用最大的5 m。

故井架的最小总高度 = 12 m + 2 m + 8.125 m + 5 m + 0.5 × 1.75 m = 28.0 m。

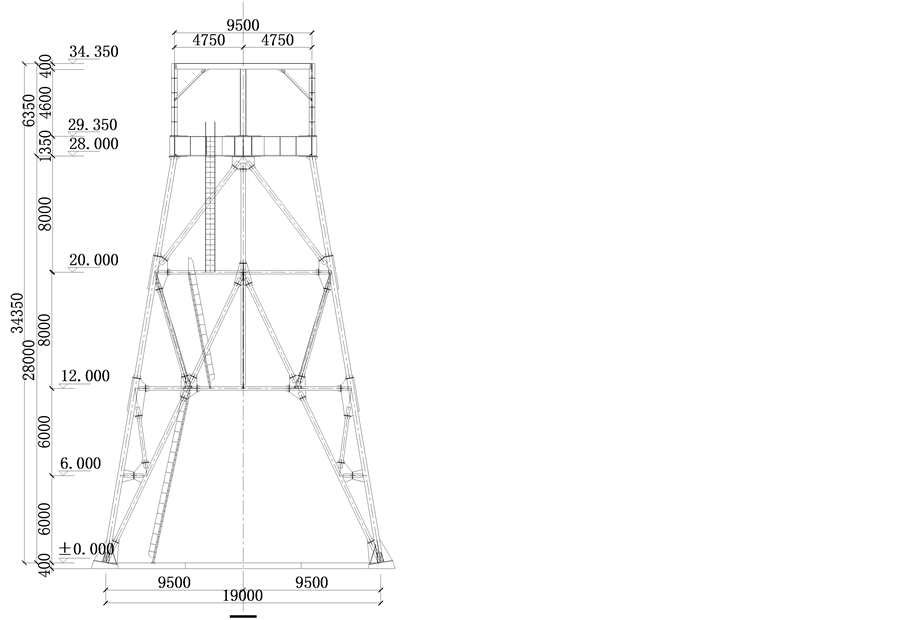

2.3. 天轮平台尺寸

天轮平台尺寸要满足提升悬吊设备的布置、考虑土段外层井壁砌筑模板、放炮电缆、排水管道以及安全梯等悬吊的要求。针对大型立井井筒的施工,如果考虑井筒净直径10 m,为确保提升悬吊设备的布置,天轮平台上的有效布置面积应满足7.5 m × 7.5 m,两道中梁的中心距考虑为1.2 m,则能够保证两道

Table 2. Vertical bucket overwind height

表2. 立井吊桶的过卷高度

Figure 2. Buckets

图2. 吊桶

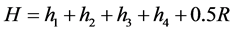

梁间净距为500 mm以上,满足改绞钢丝绳出绳,同时保证施工人员能够进入两道梁之间,满足安装和使用阶段的工作要求。井架图如图3所示。

3. 井架结构形式的优化

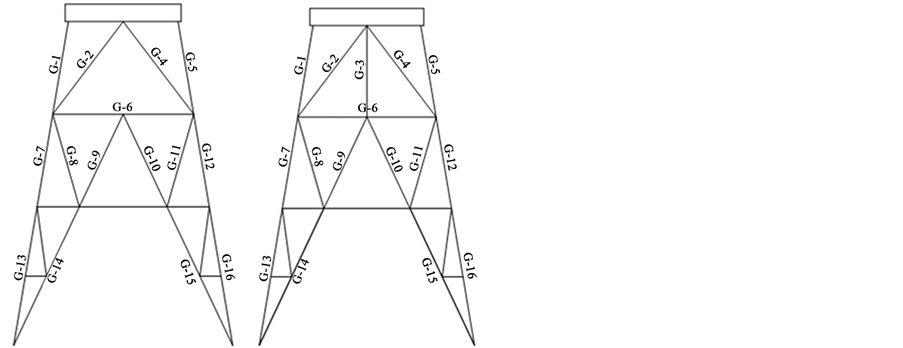

针对思山岭铁矿副井井筒凿井深度为1503.9 m,井筒净直径为10 m,以及井筒直径大于8 m和深度1000 m以上的工程条件,以现有最大规格Ⅴ型井架为依据进行设计,并不是将现有的Ⅴ型井架放大为所需的井架。在井架设计中主要考虑两方面的优化设计,一是天轮平台双中梁连接机构的优化设计,二是支撑体系的“人”字型优化设计[10] 。

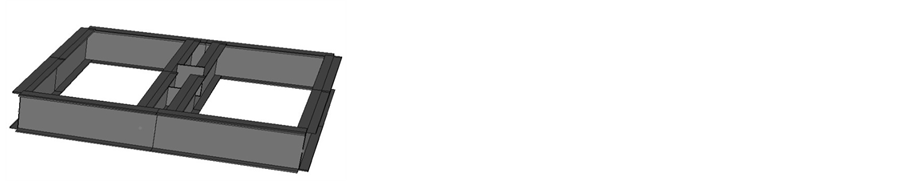

3.1. 优化设计方案

传统的“日”字型天轮平台结构,一直得到普遍的应用,但是为了考虑井筒的临时改绞,井架不能与井筒的中心线重合布置,应适当错开300~500 mm,井架的受力也呈现不对称状态,施工布置设计要综合考虑。新型的“目”字型天轮平台结构,主要解决了“日”字型结构的缺点,目前应用认为较好。但是,由于荷载原因,使其中梁分担的水平荷载增加,最终导致用钢量增大。

为了减小中梁分担的水平荷载,考虑在两根中梁之间增设水平连接机构。在正常使用工况下,水平荷载较小;但当发生断绳事故时,荷载会急剧增大到十倍左右。为了使水平连接机构能够更好的发挥作用,应将其布置在各个提升所对应的位置。由于各个矿井的提升位置存在一定的差异,为了提高凿井井架的适应性,故把该水平连接机构设计成一个可移动的构件,根据现场的具体布置来确定其安装位置。天轮平台优化前后对比图,如图4所示。

原来的井架荷载较小,基本上依靠四个角柱承担,但现在荷载大幅增加,单纯靠角柱承担将导致角柱受力过大,截面尺寸过大,因此要利用内部的支撑体系共同承受,所以在八型支撑中增加竖向杆件,利用中间人型支撑的受力改善角柱的受力,使得各杆件的受力相对均匀合理。对于上层支撑杆件,有原来的“八”字型支撑优化为“人”字型支撑,优化前后对比图,如图5所示。

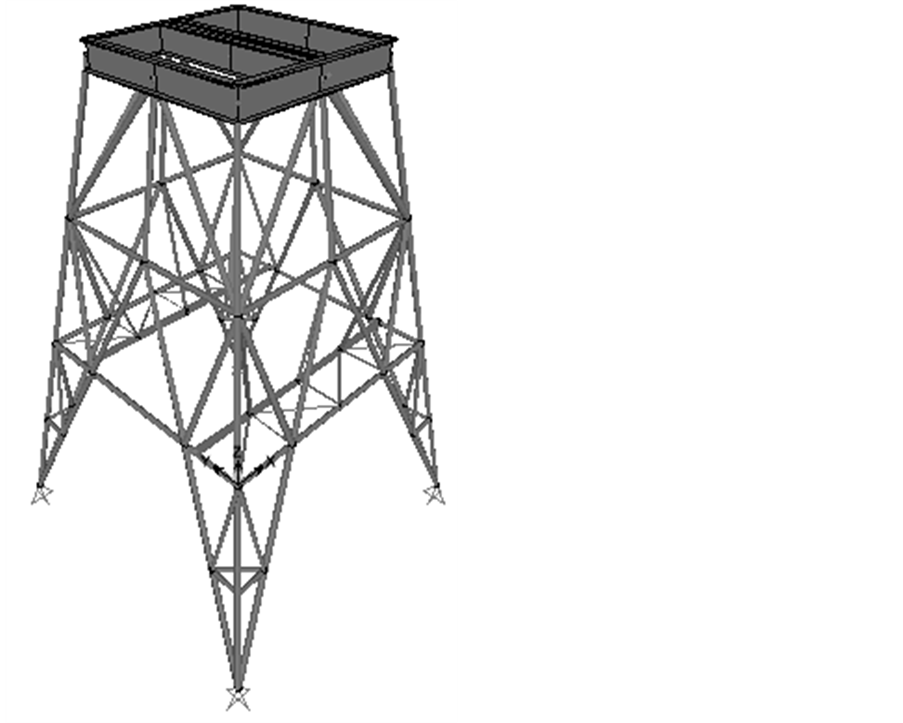

根据以上优化措施,进行有限元分析,在同等荷载情况下对比优化前后天轮平台梁的应力比及截面尺寸和优化前后上层支撑杆件的应力值。凿井井架有限元模型如图6所示。

Figure 3. Derrick elevation

图3. 井架立面图

优化前 优化后

优化前 优化后

Figure 4. Sheave platform optimization

图4. 天轮平台优化

优化前 优化后

优化前 优化后

Figure 5. The upper support bars optimization

图5. 上层支撑杆件优化

Figure 6. Finite element model of sinking headframe

图6. 凿井井架有限元模型

建立模型时,在中梁之间对应布置提升的位置增加两块水平连接机构,板件尺寸为H1135 × 20 × 1200,增加前后的模型如图7所示。

3.2. 优化结果

天轮平台梁的编号如图8所示。

分别对优化前后采用相同截面尺寸的井架进行结构计算,列出天轮平台各梁优化前后的应力比,见表3;并绘制了柱形图,如图9所示。

从表3可以看出,边梁在优化前后的应力比几乎没有变化,但中梁的应力比有了大幅的减小。其中3号梁减小了48.65%,4号梁减小了53.8%。

优化前 优化后

优化前 优化后

Figure 7. Sheave platform beams finite element model before and after optimization

图7. 天轮平台优化前后模型对比

注:1号—主提升侧边梁;2号—副提升侧边梁;3号—主提升侧中梁;4号—副提升侧中梁;5号—非提升左侧边梁;6号—非提升右侧边梁

注:1号—主提升侧边梁;2号—副提升侧边梁;3号—主提升侧中梁;4号—副提升侧中梁;5号—非提升左侧边梁;6号—非提升右侧边梁

Figure 8. Number of sheave platform beams

图8. 天轮平台梁编号

Figure 9. Compared stress ratio of sheave platform beams

图9. 天轮平台梁应力比比较

再对中梁进行截面设计,列出中梁优化前后的截面尺寸,见表4。

经过计算,两根中梁之间增设水平连接机构能有效地改善中梁的受力性能。优化前采用H1350 × 550 × 25 × 45,而优化后采用H1350 × 380 × 20 × 35就能满足承载力要求,同时能够节省4吨左右的钢材,有良好的经济效益。

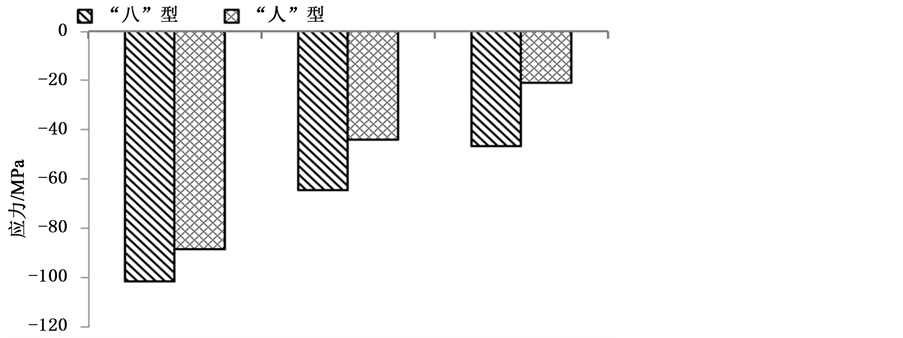

井架上层杆件编号如图5所示,两种支撑体系凿井井架最上层测点G1、G2、G4处应力值见表5,并绘制柱状图,如图10所示。

从表5可以看出,采用“人”型支撑体系时,G1、G2、G4测点处的应力值均小于“八”型支撑体系,分别减小了12.8%、31.9%和54.6%。竖向支撑杆件能有效地分担角柱和斜撑的荷载。

Table 3. Stress ratio of sheave platform beams

表3. 天轮平台梁应力比

Table 4. Beam size before and after optimization

表4. 优化前后梁截面尺寸

Table 5. Compared stress values of the top floor key supports

表5. 最上层关键支撑应力值

Figure 10. Compared stress of the top floor key supports

图10. 最上层关键支撑应力比较

4. 结论

通过对大直径超深立井凿井井架的设计和优化,可以知道优化后不仅可以保证结构杆件的力学性能保持良好的状态,使井架的设备布置更加的合理便捷;而且还能有效的减小结构杆件的尺寸,减小结构用钢量,实现节约成本的目标,具有可观的经济效益。

基金项目

国家重点基础研究发展计划项目(863计划) (2012AA06A402);北京市科技计划重大科技成果转化落地培育项目(Z141100003514012);财政部施工新技术研究与开发资金项目2013[235]号。

文章引用

杜健民,马维清,王 帅,马 银,刘志强, (2015) 大直径超深立井凿井井架的选型及结构优化研究

Large Diameter Deep Shaft Sinking Headframe Selection and Structure Optimization Research. 矿山工程,03,118-127. doi: 10.12677/ME.2015.33017

参考文献 (References)

- 1. 储明来, 姜建胜 (2000) SJY-18型试油井架优化设计. 钻采工艺, 6, 42-45.

- 2. 周传喜, 张延水, 南丽华 (2008) 海洋修井机井架有限元分析及结构优化. 石油机械, 9, 54-57.

- 3. 王惠德, 张爱林 (1987) 井架结构优化设计——空间刚架模型. 石油学报, 1, 91-101.

- 4. 徐海宁 (2008) 超大直径深竖井施工技术优化研究.同济大学, 上海.

- 5. 史天生 (1993) 深井凿井技术与装备. 世界煤炭技术, 8, 13-19.

- 6. Wang, Z.H., Li, Q. and Zhao, C.H. (2011) Experimental study on ultimate bearing capacity of perfobond rib shear connectors. 2011 International Conference on Multimedia Technology (ICMT), Hangzhou, 26-28 July 2011, 1550- 1553. http://dx.doi.org/10.1109/icmt.2011.6003176

- 7. Yang, Y.-B., Yang, C.-T., Chang, T.-P. and Chang, P.-K. (1997) Effects of member buckling and yielding on ultimate strengths of space trusses. Engineering Structures, 19, 179-191. http://dx.doi.org/10.1016/S0141-0296(96)00032-6

- 8. 徐思凌 (2011) 净径5.5 m 立井凿井设备的配套与优化布置. 江西煤炭科技, 3, 35-37.

- 9. 周艳龙, 张鹏, 易晓程 (2009) 基于改进蚁群算法的钢结构优化设计. 山西建筑, 16, 3-6.

- 10. 陈佳杰 (2014) 大型凿井井架结构选型及其力学性能研究. 中国矿业大学, 徐州.