Water pollution and treatment

Vol.06 No.01(2018), Article ID:23376,9

pages

10.12677/WPT.2018.61007

Application of Membrane Integration Technology in Textile Wastewater Treatment

Wei Wang1,2,3, Qian Zhang1,2, Dongqing Liu2, Wei Li1,2, Haihui Liu2

1Tianjin Polytechnic University, State Key Laboratory of Separation Film and Membrane Process, Tianjin

2School of Material Science and Engineering, Tianjin Polytechnic University, Tianjin

3Delan Water Technology CO., LTD., Xinjiang

Received: Dec. 7th, 2017; accepted: Dec. 29th, 2017; published: Jan. 11th, 2018

ABSTRACT

China is a textile power, textile wastewater has been a large amount of emissions, serious pollution and other issues, so the treatment of textile wastewater has been widespread concern. This paper summarizes the source and characteristics of textile wastewater; The main traditional process route of textile wastewater treatment at home and abroad is briefly described. However, the traditional process route is not enough to solve the problems of high color and high toxicity in textile wastewater. The application of ultrafiltration, nanofiltration and reverse osmosis technology in textile wastewater was compared with the application of membrane integration technology in textile wastewater. It provides theoretical basis and technical reference for the treatment of textile wastewater, especially the removal of high color and high toxic pollutants.

Keywords:Textile Wastewater, Separation Membrane, Membrane Integration Technology, Depth Treatment, Reuse

膜集成技术在纺织废水处理中的应用进展

王薇1,2,3,张倩1,2,刘冬青2,李伟1,2,刘海辉2

1天津工业大学 省部共建分离膜与膜过程国家重点实验室,天津

2天津工业大学 材料科学与工程学院,天津

3德蓝水技术股份有限公司,新疆

收稿日期:2017年12月7日;录用日期:2017年12月29日;发布日期:2018年1月11日

摘 要

我国是纺织大国,纺织废水一直存在着排放量大、污染严重等问题,因此纺织废水的处理受到广泛关注。本文总结了纺织废水的来源和水质特点;简述了国内外处理纺织废水的主要传统工艺路线,但是传统工艺路线不足以解决纺织废水中存在的高色、高毒等问题;重点论述了以膜分离为主的膜集成技术在纺织废水中的应用,比较了超滤、纳滤以及反渗透技术在纺织废水中的工艺路线;为纺织废水的处理,特别是高色、高毒污染物的去除,提供了理论依据和技术参考。

关键词 :纺织废水,分离膜,膜集成技术,深度处理,回用

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

我国是纺织大国,纺织工业在我国既是工业用水大户又是废水产出大户,废水排放量约占工业废水排放量的40%。据不完全统计,我国印染废水排放量每天约有300万至400万吨,印染厂每加工100 m织物,会产生3~5 t废水 [1] 。我国的纺织工业一直存在着能耗水耗高、污染严重的问题,目前长江三角洲和珠江三角洲地区的水质受到了严重污染。此外,纺织相关产品的需求预计随着世界人口在二十一世纪呈指数增长,纺织品的质量要求也越来越高,染料正朝着抗氧化、抗生物降解、抗光降解的方向发展,这对于纺织废水的处理来说又新增一大难题 [2] 。随着党中央国务院新近颁布的《节水型社会建“十三五”规划》(简称“十三五”)中明确提出对于纺织废水鼓励采用工艺用水梯级利用、冷凝水和冷却水回收利用等方式,推动生产过程中水的清污分流和水质回用。由于纺织工业排放含有有机染料、普通无机盐、重金属离子和溶剂等大量废水,传统工艺难以去除 [3] [4] 。因此,如何高效地去除纺织废水中的高色、高毒等污染物,是当下纺织废水处理的关键。

2. 纺织废水来源

按原料的不同可以把纺织品分为棉纺织物、毛纺织物、麻纺织物、丝纺织物以及化纤织物,其加工及染整工艺如下 [5] :

1) 棉纺织物:烧毛、退浆、煮炼、漂白、丝光、染色、印花、整理等工序。

2) 毛纺织物:洗毛、染色、洗呢、缩绒后冲洗、碳化后中和等工序。

3) 亚麻织物:浸解、洗染、漂白、染整和印花等工序。

4) 丝绸织物:煮茧、缫丝、破茧处理、丝绸染整和印花等工序。

3. 纺织废水的特点

棉纺织物在整个纺织业中的比重最大,约占纺织业产品的80%,纺织工艺过程主要包括织造和印染,其中,织造工段废水排放较少,废水一般来自印染工段,排放量约占棉纺废水排放总量的85%,因此本文主要讨论棉纺织物废水特点及其处理工艺。印染废水总体特点如下 [6] [7] [8] [9] :

1) 成分复杂,色度高。染料是造成废水色度的主要因素。纺织过程中的染料和助剂的种类有很多,例如硫化染料、活性染料、还原染料、阳离子染料、分散染料等,每一种染料都会有与之相对应的助剂,大部分的染料、浆料和助剂等都是合成有机物,成分较为复杂,难生物降解,处理起来较为困难。

2) 有机物浓度高。废水中含有大量有机物,可生化性较差,排放时环境受到严重污染,会打破生态环境的平衡。

3) 水质变化大。不同纤维原料需要不同的染料、助剂和染色方法,加上染色率的高低,染料液浓度的不同,染色设备和规模的不同,所以废水水质变化很大。

4) 碱性大。如硫化染料与还原染料废水的pH > 10。

5) 盐度高,毒性大。例如染料中含有铜、砷、铬等重金属。

表1为印染废水不同工序废水成分及特点,由表1可知,印染废水每一个工序都会产生不同的废水,而我们常说的印染废水指的是各工序废水的一个混合。

4. 印染废水处理的传统工艺路线

印染废水约占纺织废水总体的85%,而且存在色度高、重金属含量高、有机物浓度高、成分复杂等问题 [6] ,因此提高印染废水的重复利用率对于印染废水的处理起着至关重要的作用。

印染废水处理回用常见的传统工艺路线 [10] 有:

废水–二级生化处理–砂滤池–消毒接触池–回用;

废水–二级生物处理–臭氧氧化–过滤–回用;

废水–格栅池–调节池–接触氧化池–反应絮凝池–消毒池–回用;

废水–混凝沉淀–厌氧酸化–生物活性炭–二沉池–过滤–回用。

在上述废水处理工艺路线中,针对废水水质的不同选取适宜的工艺路线,例如废水色度较高,应先对废水进行氧化脱色处理,而常用的氧化方法有臭氧氧化、光催化氧化、化学试剂氧化等。上述四种工艺路线都存在运行成本较高、去除率较低、污泥量大且易产生二次污染等不足,此外,不但回用率较低而且回用目的也有很大的差别,回用水因影响织物的质量故不能回用于印染工段,只能回用于冲洗厕所、碱回收冷却水等对水质要求较低的场所 [11] 。

Table 1. Dyeing wastewater wastewater composition and characteristics of each process

表1. 印染废水各工序废水排放组成及特点

5. 分离膜在印染废水处理中的应用

国家颁布实施《纺织染整工业水污染物排放标准》(GB4287-2012),对纺织印染废水治理提出了更高的要求,提高水的重复利用率是今后发展的必然趋势,也是纺织企业发展的重要任务 [12] 。印染废水经处理后,水质需要达到一定的要求之后才能回用,具体要求见表2。

分离膜因分离效率高、操作简单、过程易控制、无二次污染等优点,符合环境保护的可持续发展战略,在印染废水的处理中得到了广泛应用。目前比较成熟的处理印染废水的分离膜技术有微滤膜、超滤膜、纳滤膜及反渗透膜等。

5.1. 微滤膜

微滤膜因其膜孔相对较大、操作压力较低,只能用于简单的粗过滤,去除杂质和细菌病毒等微生物,对于可溶性的有机物去除率较低,通常作为废水处理的预处理阶段。

5.2. 超滤膜

超滤膜可以截留住污水中溶解性的大分子物质,使小分子溶质通过。超滤膜在印染废水处理中可以有效地去除悬浮物、胶体以及降低废水的色度和浊度,出水较为稳定。常见的超滤膜是作为反渗透的预处理阶段。

5.3. 反渗透膜

反渗透膜可以截留微生物、CODCr、BOD5、小分子以及离子等,只让水和溶剂透过,对钠离子的截留率高达99.5%。在印染废水深度处理回用中,反渗透膜可以对染料进行回收利用,形成了以反渗透为主的一系列废水处理工艺,例如,微滤–反渗透、超滤–反渗透等,其中以超滤–反渗透最为常见。

5.4. 纳滤膜

纳滤膜的孔径介于超滤膜和反渗透膜之间,操作压力也介于超滤和反渗透之间,与反渗透比,操作压力低,能耗也有所降低,而且纳滤的截留率又优于超滤,因此,纳滤在纺织废水处理回用等方面受到人们的重视。纳滤膜的过滤本质除了筛分作用还有静电作用,纳滤膜表面有荷电基团,可以与杂质离子产生静电作用,杂质离子进而吸附成团,被过滤掉 [13] 。

Table 2. Water quality indicators and limits

表2. 回用水水质指标及限值

5.5. 膜生物反应器

膜生物反应器(MBR)就是把分离膜与生物反应器相结合的废水处理技术,使膜的性能更加完善。膜生物反应器的特点为占地面积较小,维护比较简单,没有繁琐的反冲洗等环节 [14] 。根据机理不同可以分为好氧膜生物反应器和厌氧膜生物反应器。

好氧膜生物反应器可以有效的降低纺织废水中的CODCr以及色度等参数,通常使用的膜数量极少,运行成本较低。因此,好氧膜生物反应器适合作为纺织废水的预处理,用于降低废水中的CODCr及色度,减少污染物在后续膜处理过程中对膜的损害。而带有污泥的废水更适合厌氧膜生物反应器来进行处理,厌氧膜生物反应器能耗低,对矿化有机物的去除更加彻底 [15] [16] [17] 。同时,厌氧膜生物反应器还可以产生沼气,沼气可以燃烧提供能量,达到能量回收的作用。

6. 组合工艺处理法

微滤膜、超滤膜、纳滤膜以及反渗透膜处理废水的效果是逐级递增的,废水处理效果越来越明显,相对地,要求也越来越高,对于预处理技术和后处理技术的要求都十分严格。目前,对于单一的膜法水处理技术很难满足当前的产水水质要求以及回用水质要求,所以对于当下膜法水处理技术,更加适宜的是使用多种膜法水处理技术相结合,实现对纺织废水的深度处理回用 [18] [19] 。常见的组合工艺有超滤–反渗透、超滤–纳滤、微滤–反渗透等。

6.1. 超滤–反渗透

超滤去除微小杂质效果较好,在反渗透的预处理和中水回用等领域发挥了重要作用,反渗透是当下最先进最有效的膜分离技术,能够去除溶解在水中的离子、微生物、有机物等,去除率均较高。超滤–反渗透集成工艺是当下处理废水使用最多的一种技术。超滤作为反渗透的预处理阶段,能够有效地避免反渗透膜污染,高效稳定的去除污染物 [20] [21] 。常见的超滤–反渗透工艺流程如下:

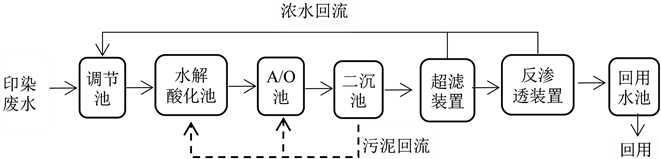

6.1.1. 水解酸化–A/O–超滤–反渗透–回用

对于印染废水中色度高的问题采用水解酸化–A/O作为超滤–反渗透双膜系统的预处理阶段,可以有效地降低色度,出水水质满足后处理系统的进水水质。例如苏南某印染公司以开发销售高档棉类针织印花布,企业生产过程中主要使用的是活性染料,助剂种类繁多、复杂。使用上述工艺对印染废水进行深度处理(图1为工艺流程),运行结果表明:CODCr和色度去除率分别为94.2%和98.7%,系统出水电导率55.3~83 μs/cm,硬度 ≤ 10 mg/L,出水未检出铁和锰,出水水质达到了《纺织染整工业水污染物排放标准》(GB4287-2012)的要求。水的回用率在50%以上,回用水可直接用于企业印花、水洗阶段 [22] [23] 。

但水解酸化–A/O系统只能适用于低浓度的印染废水,对于高浓度的印染废水的去除效率较低,不能满足超滤–反渗透的进水水质要求。

Figure 1. Process flow chart

图1. 工艺流程图

6.1.2. 臭氧氧化–曝气生物滤池–超滤–反渗透–回用

针对纺织废水中难生物降解有机物的去除和脱盐等问题,在印染废水的处理过程中采用臭氧氧化–曝气生物滤池的预处理系统,系统中的臭氧–曝气生物滤池具有臭氧氧化和生物处理的双重作用,可以有效地提高难生物降解有机物的去除率和脱盐率,该预处理已经广泛应用到了废水处理等方面 [21] [24] [25] 。如广东溢达纺织有限公司选用该工艺流程作为纺织废水的深度处理工艺,经过预处理系统,出水CODCr、浊度、SS、氨氮、色度的去除率分别为72.7%、45.3%、82.6%、78.8%、89.3%,研究表明,该预处理系统有效保证了后续膜处理的进水水质,保证了膜系统的稳定运行。再经过超滤–反渗透膜系统的处理,膜系统产水pH值7.4~7.9,电导率50~200 μs/cm,总硬度2~10 mg/L,总碱度25~60 mg/L,硫酸盐22.4~90.5 mg/L,膜系统产水达到回用标准要求 [10] 。

预处理系统中的臭氧–曝气生物滤池一体化装置与先臭氧氧化、再进曝气生物滤池的分开系统相比具有处理效率高,占地面积小,能耗低,易于操作等优势。且经过该预处理系统的出水可以回用于生活杂质水、景观水体以及要求不高的印染工序 [26] 。

6.1.3. 多介质过滤器–超滤–反渗透–回用

超滤/反渗透膜系统另一常见的预处理系统为多介质过滤器,常见的为石英砂过滤器和活性炭过滤器。其中石英砂过滤器过滤掉进水中的细小颗粒、悬浮物及胶体等杂质,使出水污染指数(SDI) ≤ 5;活性碳过滤器的主要作用是有效去除水中残余的游离氯,以及吸附从石英砂过滤器泄漏过来的小分子有机物等污染性物质,进一步降低RO进水的SDI [27] [28] 。

如广东某印染公司主要染色加工真丝、仿丝、全棉等质地坯布,采用石英砂过滤器–活性炭过滤器–超滤–反渗透的工艺处理印染废水(图2为该公司的工艺流程图),运行表明:经超滤/反渗透膜系统处理后,出水各项指标均优于纺织染整工业废水治理工程技术规范中的染色回用水水质标准,其中,出水色度为2倍,电导率为17 μs/cm,CODCr和BOD5均未检出,出水水质满足染色工序的回用 [28] 。

针对超滤反渗透体系的预处理阶段的出水水质进行了对比(见表3),多介质过滤器对于废水的处理只是简单的吸附过滤,出水水质相对较差,主要针对低浓度印染废水;水解酸化–A/O体系与臭氧–曝气生物滤池体系的废水处理的出水水质相当,且两者对色度和CODCr的去除效果较为显著,但是臭氧–曝气生物滤池的运行成本较低,占地面积较小,不会产生污泥膨胀,氧传输效率高。

6.2. 膜生物反应器–纳滤

用膜生物反应器(MBR)来替代传统的生物处理–臭氧氧化–活性炭吸附工艺作为纳滤的预处理系统,得到的出水不但水质高而且水质稳定,虽然出水不能直接达到回用的标准,但是与传统的工艺相比,CODCr和色度去除率显著提高。再通过纳滤可以去除残余的CODCr、色度以及部分脱盐,出水水质满足回用标准,回用率为54.4% [29] 。

6.3. 微滤–纳滤

由于纳滤膜对进水浊度有着严格的要求,微滤作为纳滤的预处理阶段,以去除废水中的絮状沉淀和杂质降低废水浊度,有研究表明,微滤膜对浊度的去除效果较为显著,出水水质浊度 ≤ 0.1NTU [14] [30] 。

连续微滤技术 [31] (CMF)是集微絮凝技术、现代膜分离技术和控制技术于一身,即原水通过加药混合、混凝反应、微滤膜的微孔分离,从而使原水达到凝聚、过滤净化处理的目的,而设备的运行、气水双洗、反洗和排污等过程均由PLC自动控制完成。连续微滤技术相比于微滤具有出水量连续稳定的特点,且操作简单、维修方便、系统的出水满足纺织印染回用水质的要求。

例如南方某纺织工业园用上述工艺处理废水,工艺流程如图3,连续微滤技术采用的是天津膜天膜

Figure 2. Ultrafiltration/reverse osmosis membrane technology process

图2. 超滤/反渗透膜技术工艺流程

Figure 3. Process flow chart

图3. 工艺流程图

Table 3. Comparison of water quality in the pretreatment stage

表3. 预处理阶段出水水质对比

工程技术有限公司生产的三支膜中试试验装置,产水量为6 t/h。采用外压式中空纤维膜元件和独特的气水双洗工艺技术,可以除去废水中的微生物、胶体和悬浮物等,出水浊度 ≤ 0.1 NTU。纳滤系统采用的是由海德能公司生产的单支膜系统,型号为ESNA1-4040。该膜能在超低运行压力下工作,从而达到节能、降低设备投资和操作费用的目的 [32] 。因此,该工艺可以在工业园区印染废水处理中进行推广。

7. 总结

纺织废水因其水量大、成分复杂、色度高、碱性大、有机污染物浓度高,处理起来较为困难。目前单一的处理工艺已经不能满足出水水质要求,将不同处理工艺进行优化组合,可以得到更好的处理效果。近年来,分离膜因其独特优异的技术特点在纺织废水处理工艺中得到广泛的应用,传统废水处理技术与分离膜技术的组合工艺成为人们研究的焦点,同时对组合工艺进行不断的优化改进,使工艺技术更加成熟稳定,这样既提高了处理效率,又降低了处理成本。

文章引用

王 薇,张 倩,刘冬青,李 伟,刘海辉. 膜集成技术在纺织废水处理中的应用进展

Application of Membrane Integration Technology in Textile Wastewater Treatment[J]. 水污染及处理, 2018, 06(01): 54-62. http://dx.doi.org/10.12677/WPT.2018.61007

参考文献 (References)

- 1. 朱虹, 孙杰, 李剑超. 印染废水处理技术[M]. 北京: 中国纺织出版社, 2004: 16.

- 2. 王聪. 印染废水高效脱色降解菌的分离、筛选和鉴定[J]. 中国科技信息, 2012(12): 47-47.

- 3. Wang, X., Gu, X., Lin, D., et al. (2007) Treat-ment of Acid Rose Dye Containing Wastewater by Ozonizing-Biological Aerated Filter. Dyes & Pigments, 74, 736-740.

https://doi.org/10.1016/j.dyepig.2006.05.009 - 4. Sahinkaya, E., Uzal, N., Yetis, U., et al. (2008) Biological Treatment and Nanofiltration of Denim Textile Wastewater for Reuse. Journal of Hazardous Materials, 153, 1142-1148.

https://doi.org/10.1016/j.jhazmat.2007.09.072 - 5. 范迪. 印染废水处理机理与技术研究[D]: [博士学位论文]. 青岛: 中国海洋大学, 2008.

- 6. 马秋丽, 张学文. 物化–生化组合工艺处理纺织染整废水综述[J]. 低碳世界, 2014, (23): 1-2.

- 7. 魏铁军. 印染废水处理的工艺选择[J]. 环境与发展, 2007, 19(1): 53-57.

- 8. 张林生. 印染废水处理技术及典型工程[M]. 北京: 化学工业出版社, 2005: 1-44, 99, 100, 270.

- 9. 戴日成, 张统, 郭茜, 等. 印染废水水质特征及处理技术综述[J]. 给水排水, 2000, 26(10): 33-37.

- 10. 徐绮坤. 印染纺织废水深度处理研究[D]: [硕士学位论文]. 广州: 华南理工大学, 2010.

- 11. 周建民, 端木合顺, 扈映茹. 牛仔服装洗漂废水的处理及回用[J]. 中国给水排水, 2008, 24(6): 80-82.

- 12. 于敏, 崔进发. 超滤膜处理分散染料废水[J]. 工业用水与废水, 2003, 34(5): 36-38.

- 13. 汪锰, 王湛, 李政雄. 膜材料及其制备[M]. 北京: 化学工业出版社, 2003(7): 175-180.

- 14. Lim, A.L. and Bai, R. (2003) Membrane Fouling and Cleaning in Microfiltration of Activated Sludge Wastewater. Journal of Membrane Science, 216, 279-290.

https://doi.org/10.1016/S0376-7388(03)00083-8 - 15. 徐静, 徐高田, 秦哲, 等. 膜生物反应器在印染废水处理中的应用[J]. 工业水处理, 2007, 27(4): 10-13.

- 16. 刘浩, 周媛, 王军, 等. 膜生物反应器处理印染废水的研究进展[J]. 环境科学与管理, 2007, 32(10): 90-93.

- 17. Yun, M.A., Yeon, K.M., Park, J.S., et al. (2006) Characterization of Biofilm Structure and Its Effect on Membrane Permea-bility in MBR for Dye Wastewater Treatment. Water Research, 40, 45-52.

https://doi.org/10.1016/j.watres.2005.10.035 - 18. 黄万抚, 严思明, 丁声强. 膜分离技术在印染废水中的应用及发展趋势[J]. 有色金属科学与工程, 2012, 3(2): 41-45.

- 19. 王东梅, 张玉海, 汪新德, 等. 集成膜法水处理工艺的研究与应用[J]. 油气田环境保护, 2010, 20(s1): 53-55.

- 20. 郑钊, 陈泽军, 操家顺. 不同超滤组合工艺用于印染废水反渗透前的预处理研究[J]. 环境污染与防治, 2016, 38(5): 32-36.

- 21. Turk, S.S., Simonic, M. and Pe-trinic, I. (2005) Wastewater Treatment after Reactive Printing. Dyes and Pigments, 64, 147-152.

https://doi.org/10.1016/j.dyepig.2004.04.001 - 22. 许明, 喻学敏, 吴海锁, 等. 水解酸化-A/O-超滤-反渗透深度处理印染废水回用工程[J]. 给水排水, 2011, 37(11): 49-51.

- 23. 程家迪, 黄周满. 水解酸化+A/O+UF+RO处理低浓度印染废水回用工程[J]. 工业水处理, 2017, 37(5): 98-100.

- 24. 李昊, 周律, 李涛, 等. 臭氧氧化法深度处理印染废水生化处理出水[J]. 化工环保, 2012, 32(1): 30-34.

- 25. Schoeberl, P., Brik, M., Braun, R., et al. (2005) Treatment and Recycling of Textile Wastewater—Case Study and Development of a Recycling Concept. Desalination, 171, 173-183.

https://doi.org/10.1016/j.desal.2004.02.105 - 26. 许峰, 王锋雷, 史惠祥. BAF在印染废水深度处理的试验研究[J]. 水处理技术, 2010, 36(10): 80-83.

- 27. 叶舟, 王敏. 超滤/反渗透双膜法处理印染废水及其回用工程应用[J]. 环境工程, 2011, 29(6): 128-131.

- 28. 刘劲松, 张健君, 杨淑芳, 等. 印染废水的超滤/反渗透膜法深度处理及回用[J]. 印染, 2013, 39(10): 32-34.

- 29. 夏炎, 张林生, 陆继, 等. MBR-NF组合工艺处理印染废水[J]. 印染, 2009, 35(21): 29-32.

- 30. 马江权, 郭楠, 许守勇, 等. 微滤/纳滤联用技术深度处理印染废水[J]. 水处理技术, 2010, 36(9): 65-68.

- 31. 吕晓龙. 连续微滤技术的研究[J]. 膜科学与技术, 2003, 23(4): 19-24.

- 32. 谢鹏伟, 杜启云. 采用膜集成技术处理印染废水的中试研究[J]. 天津工业大学学报, 2007, 26(5): 22-25.