Nuclear Science and Technology

Vol.05 No.03(2017), Article ID:21511,11

pages

10.12677/NST.2017.53020

A Study of Condition Forecasting Method of Condensate Water System in Nuclear Power Plant

Xin Zhang

Heilongjiang Electric Power Research Institute, Harbin Heilongjiang

Received: Jul. 3rd, 2017; accepted: Jul. 23rd, 2017; published: Jul. 26th, 2017

ABSTRACT

Operation support system can improve the safety, reliability and economy of nuclear power plant, condition forecasting technology is one of the hot research problems in operation support system. The major work of this thesis is researching the technology of condition forecasting of condensate water system. By a detailed analysis of the composition and the failure characteristics of the condensate water system, the paper uses the simulation model to predict the condition of the equipment. When the equipment is in normal, the system can simulate the current state in real-time; when the failure occurs, the condition forecasting module based on simulation model run in ultra-real time to predict the future states and anomalies of the equipment. The method has been proven by simulation validation. Results show that the condition forecasting system meets the requirements of predicting the state of nuclear power plants, and provides sufficient information for the operators.

Keywords:Condensate Water System, Condition Forecasting, Simulation Mode

核电站凝水系统的状态预测方法研究

张欣

黑龙江省电力科学研究院,黑龙江 哈尔滨

收稿日期:2017年7月3日;录用日期:2017年7月23日;发布日期:2017年7月26日

摘 要

运行支持系统可以辅助操纵员进行决策分析,对于提高核电站的安全性和可靠性具有重要意义。而发生故障后的状态预测方法是目前运行支持技术中的热点问题,本文提出基于机理仿真的凝水系统状态预测方法。在进行故障特性分析的基础上,将从仪控系统中采集到的实际测量数据引入机理仿真过程中,在核电站正常运行时仿真模型能与之同步运行;当电站发生故障后,能快速完成异常的识别并切换至超实时运行进行运行状态预测。通过采集600 MW全范围仿真机中的正常和故障数据进行实验测试表明,本方法可以实现有效的状态预测,可以辅助操纵员评估故障的发展变化趋势和严重程度。

关键词 :凝水系统,状态预测,仿真模型

Copyright © 2017 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 简介

核电运行安全始终是人类社会关注的重要问题。尤其是在事故情况下,时间紧迫、报警信号多且复杂,同时还可能伴有虚假信号,这些都导致操纵员工作压力大和神经高度紧张,使其难以做出正确的选择和决策,可能导致事故扩大进而酿成严重后果。为了在复杂运行条件下减轻操纵员的工作负担,帮助操纵员应对和处理异常和事故工况,各国先后开发了各种类型的操纵员支持系统。

状态预测是核电站操纵员支持系统的一部分,如果在正常运行时能够对核电站相关设备进行同步实时仿真,异常时快速的对运行状态进行预测,确定故障类型,就可以为操作人员提供辅助决策或决策支持。从而辅助运行操纵人员及时纠正运行问题,防止严重事故或停机事故的发生。

常用的状态预测的方法包括灰色理论、人工神经网络等方法,但是灰色理论对核动力装置的状态预测时间非常短暂,只能预测出异常现象发生以后10~15秒左右的装置状态,这么短的时间对操纵员判断事故类型和事故进展的帮助很小 [1] 。人工神经网络是基于数据驱动的方法,需要大量的历史数据进行训练,但是由于核动力装置的故障或异常现象发生次数非常有限,不可能为了得到相应的故障现象而进行实验,从而使数据库中难以包含所有可能的故障,导致人工神经网络只能对出现过的异常现象当再次发生时进行预测,不能保证对所有异常现象都进行预测,也就无法保证安全性 [2] 。

由于对实际系统运行机制及控制研究的需要,在20世纪90年代中后期美国首先提出状态预测的概念 [3] 。在线监测技术的目的是为了与实际装置实时同步地运行,而状态预测的目的则是为实际装置的安全运行做出预警预报。对于核动力装置仿真技术的发展而言,状态预测技术是发展的重点。它不仅推动了新的理论研究和应用创新,也大大扩展了仿真技术的应用范围 [4] 。

目前核动力装置的在线仿真与状态预测的研究尚处于起步阶段,且主要是针对堆芯内系统的研究。美国的西屋公司对该问题研究较多,他们开发的BACON系统,具有在线监测、仿真、状态预测的功能。日本从20世纪80年代开始进行核电站操纵员支持系统的开发与研究,其状态预测技术也具有很高的水平 [5] 。

台湾科学技术大学建立了基于模糊网络与模糊逻辑的仿真模型对蒸汽发生器传热管的温度进行状态预测,该模型的模糊网络是由理论数学公式衍生而来的。每个模糊网络都包含相应的模糊运算,从而把相关变量联系起来 [6] 。为了节省预测时间,他们把相应的模糊运算制成映射表,从而使复杂的模糊运算转化为有效的查表。仿真模型中应包含相应的分析知识、操作规程以及输入输出记录来支持监测、预测以及对模型本身的修正。这样可以保证模型能够快速应对任何时间的状态查询,并保证模型能够及时准确的进行预测。研究结果表明该模型可以很好的对蒸汽发生器传热管破损后传热管的温度进行预测,但尚不可应用多参数变化的状态预测 [7] 。

研究核动力装置的状态预测技术具有很强的前瞻性,同时也有很重要的实际意义。本文采用基于仿真模型的凝水系统的状态预测方法。系统运行正常时,该系统能够实时地对当前运行状态进行仿真;当实际系统发生故障时,实际系统与仿真系统运行状态产生偏差,当偏差超过阈值时,状态预测模块立即超实时计算预测出系统的未来状态,预知系统的异常现象,快速定位故障位置,找出故障原因。

2. 基于仿真模型的状态预测原理

当凝水系统运行正常时,状态预测系统能实时地对当前凝水系统的状态进行仿真;当发生故障时,实际系统的运行参数会发生偏移,当实际系统的参数与仿真模型的对应参数偏差超过阈值时,即监测到系统异常,这时通过在建立的仿真模型中加入有限数量的故障,以超实时的计算速度预测出系统的异常现象,快速定位故障位置,找出故障原因。

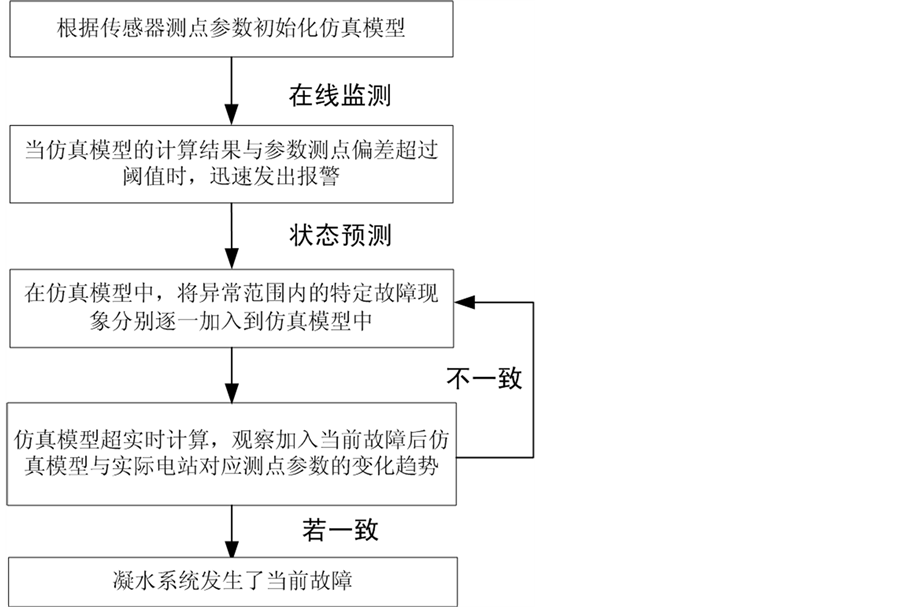

针对核电站凝水系统的运行特性,通过用Fortran编写高精度的凝汽器模型,编写高精度模型的目的是保证模型对事故的模拟过程精度足够高。在这些模型中将核电站凝水系统各部分涉及的通用故障和特殊故障均编写在内,调试完成后,加载到二回路流网中,通过调试使冷凝器模型以及二回路流网运行稳定,系统参数与实际电站对应参数在稳态运行、瞬态运行、事故过程中的误差很小且满足要求。这样所建立的仿真模型既可以在仿真平台上与实际电站实时同步地运行,同时也可以在异常状况或需要时以超实时速度计算出系统的未来状态,实现对凝水系统的状态预测。具体的预测流程如图1所示。

通过这种方法可以在很短的时间内预测出核电站凝水系统发生某种故障后的各重要参数的变化趋势,及时准确的确定发生故障的位置,从而帮助操纵员可迅速采取措施,降低事故严重性,保证核电站运行的安全可靠。

3. 凝水系统状态预测的仿真建模

冷凝器采用分布参数模型,考虑了各控制容积内由于蒸汽的流速、相对高度以及蒸汽密度的沿程变化而引起的流动压降,把凝汽器沿管长方向均匀划分,在划分好的每个节点当中采用集总参数的思想,并对建立的偏微分方程组进行离散,并通过数值算法进行求解。该模型能够更好的描述大型核电站冷凝器内部的流动与传热情况,使得冷凝器在正常和异常状况下内部主要运行参数的仿真结果更加精确 [8] 。

在对核电站表面式冷凝器进行建模之前,首先需要做一些模型简化假设:

(1) 管侧及壳侧流体均按定向流动处理;

(2) 凝汽器内部汽水混合物处于热力平衡状态;

(3) 忽略由汽水混合物相间滑移引起的能量损失;

(4) 沿流体流动方向,各控制容积体积均匀分布;

(5) 壳侧水蒸汽与不凝结气(汽)体都看做理想气体。

3.1. 控制容积划分

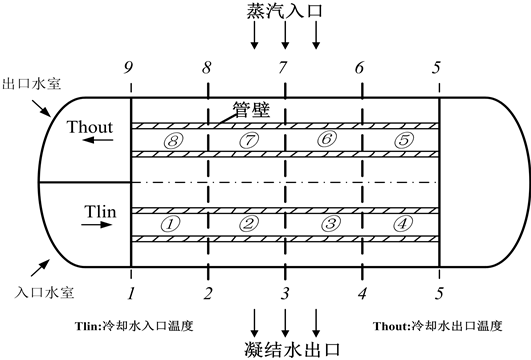

由于采用分布参数进行建模,需要把凝汽器划分为若干控制体积,本文以单压双流程凝汽器为研究对象。传热管内流动介质为单相流体,传热管外流动介质为相变流体 [9] 。蒸汽沿管束中留出的通道向下流动,冷却水沿管内流动,不断带走蒸汽的潜热。将凝汽器沿单相流体流动方向划分为若干控制容积,每个控制容积中包含蒸汽区、金属管壁、冷却水区3部分,热阱区域单独设定控制容积。图2所示为凝汽器的简化物理模型和控制容积划分示意图。

Figure 1. Schematic diagram of the state of the condensate system

图1. 凝水系统的状态预测流程图

Figure 2. Schematic diagram of condensing the simplified physical model and node

图2. 冷凝器简化物理模型和节点划分示意图

3.2. 基本控制方程

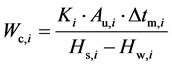

1) 汽轮机排汽发生凝结的质量流量 的求解

的求解

汽轮机排汽发生凝结的质量流量 对凝汽器内部壳侧的压力有着重要的影响作用,压力与真空度一一对应。汽轮机排汽发生凝结的质量流量

对凝汽器内部壳侧的压力有着重要的影响作用,压力与真空度一一对应。汽轮机排汽发生凝结的质量流量 能否准确求解至关重要,只有准确求解汽轮机排汽发生凝结的质量流量

能否准确求解至关重要,只有准确求解汽轮机排汽发生凝结的质量流量 ,才能够保证冷凝器仿真模型计算的精确性 [10] 。汽轮机排汽发生凝结的质量流量

,才能够保证冷凝器仿真模型计算的精确性 [10] 。汽轮机排汽发生凝结的质量流量 求解方程如下:

求解方程如下:

(1)

(1)

式中, ¾各节点传热系数,W/(m2×℃);

¾各节点传热系数,W/(m2×℃);

¾各节点对数传热温差,℃;

¾各节点对数传热温差,℃;

¾各节点传热面积,m2;

¾各节点传热面积,m2;

¾各节点内部汽水混合物的平均焓值,kJ/kg;

¾各节点内部汽水混合物的平均焓值,kJ/kg;

¾各节点内部凝水的焓,kJ/kg。

¾各节点内部凝水的焓,kJ/kg。

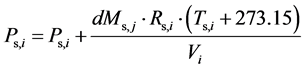

2) 壳侧的汽水混合物压力 的计算

的计算

壳侧内的汽水混合物可看作处于理想状态,壳侧的汽水混合物压力 的计算方程如下:

的计算方程如下:

(2)

(2)

冷凝器在实际工作过程当中,在汽轮机排汽稳定的情况下,壳体内部汽水混合物的平均温度 和存在容积

和存在容积 趋于稳定,基本保持为确定值,变化范围很小,可近似地认为二者随时间的变化量基本为零,由欧拉法(显示)可化解为如下形式:

趋于稳定,基本保持为确定值,变化范围很小,可近似地认为二者随时间的变化量基本为零,由欧拉法(显示)可化解为如下形式:

(3)

(3)

式中, ¾各节点内部汽水混合物的运行压力,MPa;

¾各节点内部汽水混合物的运行压力,MPa;

¾各节点内部汽水混合物的汽体常数,J/(kg×K)。

¾各节点内部汽水混合物的汽体常数,J/(kg×K)。

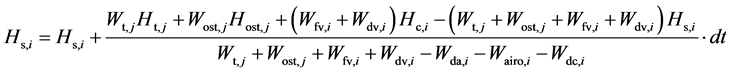

3) 蒸汽能量守恒方程

各节点汽水混合物的平均焓由汽轮机和辅机的排汽流量和焓值共同计算得到,节点内部汽水混合物的焓相同,由能量计算方程可求得该焓值。

(4)

(4)

式中, ¾各控制容积中凝汽器入口焓,kJ/kg;

¾各控制容积中凝汽器入口焓,kJ/kg;

¾各控制容积中辅机排汽焓,kJ/kg。

¾各控制容积中辅机排汽焓,kJ/kg。

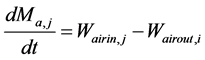

4) 空气质量守恒方程

由汽轮机排汽带入的空气质量流量和抽气(汽)器抽出的空气质量流量计算可得下式:

(5)

(5)

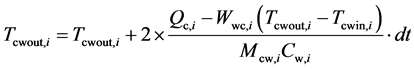

5) 冷凝器内部冷却水(管)基本控制方程

i) 各节点循环冷却水出口温度 的求解

的求解

由循环水与管壁的换热方式可知,循环冷却水的出口温度求解方法如下:

(6)

(6)

式中, ¾各节点循环水平均值对应的比热容,kJ/(kg×℃);

¾各节点循环水平均值对应的比热容,kJ/(kg×℃);

¾各节点循环水的总热交换能量,W;

¾各节点循环水的总热交换能量,W;

¾各节点循环水的流量,kg/s;

¾各节点循环水的流量,kg/s;

¾各节点金属管内的循环水质量,kg;

¾各节点金属管内的循环水质量,kg;

¾各节点循环水的初始入口温度,℃。

¾各节点循环水的初始入口温度,℃。

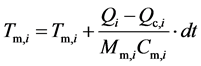

ii) 金属管外表面温度值 的求解

的求解

冷凝器内部热量传递方式如下:蒸汽—管壁凝结换热、金属管壁热量传导、水—管壁对流换热,在充分了解热量传递方式的基础上,利用以下方程求解金属管外表面温度值 。

。

(7)

(7)

(8)

(8)

式中, ¾各节点汽轮机排汽凝结换热量,kW;

¾各节点汽轮机排汽凝结换热量,kW;

¾各节点循环水得到的热量,kW;

¾各节点循环水得到的热量,kW;

¾各节点金属管壁的总质量,kg;

¾各节点金属管壁的总质量,kg;

¾各节点金属管壁的金属比容,kJ/(kg×℃);

¾各节点金属管壁的金属比容,kJ/(kg×℃);

¾各节点水¾管壁换热系数,kW/(m2×℃)。

¾各节点水¾管壁换热系数,kW/(m2×℃)。

6) 仿真算法

亚当斯仿真算法是线性多步法其中的一类,它的基本思想是将函数值 用插值多项式来近似模拟。在

用插值多项式来近似模拟。在 之前的

之前的 个控制容积上,则利用

个控制容积上,则利用 近似代替

近似代替 。

。

为了满足凝汽器实时仿真的要求,文中采用亚当斯(Adams)多步法。该方法中只需知道ti和ti之前的函数值,就能求得yi + 1。由于ti之前的各个函数值可以存储于内存当中,ti时刻的函数值可在ti + h时间步长之内计算求得,因此yi + 1不会被延迟。该算法在计算中需将大量的数据存储到内存当中,占用的内存较大,但该方法能够提高仿真计算的精度和速度 [11] 。

7) 联调与测试

当用Fortran完成冷凝器的高精度仿真模型后,将冷凝器的相应输入输出参数接口与仿真平台的流网接口连接,并进行调试,保证冷凝器、仿真平台中的凝水系统相应管道运行稳定,相关参数与方家山600 MW仿真机的稳态和动态误差在1%以内。

在平台中,对新建立的高精度冷凝器模型进行动态测试,与仿真机进行参数对比,保证所建模型的精度;并在各机组负荷下,存储所建系统的初始状态,以便在将模型初始化时,根据实际电站的运行状态复位仿真模型到相应的状态,从而保证所建状态预测模块与实际电站(这里用方家山600 MW仿真机代替)的运行同步实时性,即根据实际电站的运行状况,通过教练员台选择一个对应工况的已经储存的初始值并使系统复位至相应工况;这样,在正常工况下,就可以保证状态预测模块与实际电站实时同步运行,对电站的相关参数进行监测,并将运行数据进行存储,方便以后进行离线分析。当状态监测模块监测到系统运行异常时,立即通过教练员台对该系统中的相应部分进行超实时加速运算,快速准确的确定出系统发生的故障类型和故障位置。

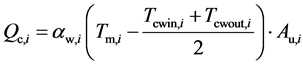

4. 实例验证

本文利用方家山600 MW工程仿真机模拟实际电站,由于工程仿真机中考虑的冷凝器的故障数目有限,但其中冷凝器冷却水管破裂事故可以插入,故本文选取冷凝器冷却水管破裂故障进行实例验证。当实际电站在100%满功率运行时,复位仿真模型的状态至100%满功率运行,初始化仿真模型和实际电站同步运行,找到并在120 s插入1号冷凝器冷却水管破裂故障,泄漏流量为332.38 kg/s,观察系统响应;由于在发生故障时刻,本文所建立的仿真模型依然处于正常运行状态,故实际电站中和仿真模型的对应测点会发生较大偏差,冷凝器出口水温的参数变化如图3所示,当实际电站和仿真模型的温度偏差结果

超过冷凝器出口水温的2%时,立刻发出报警,提示有异常或故障出现。

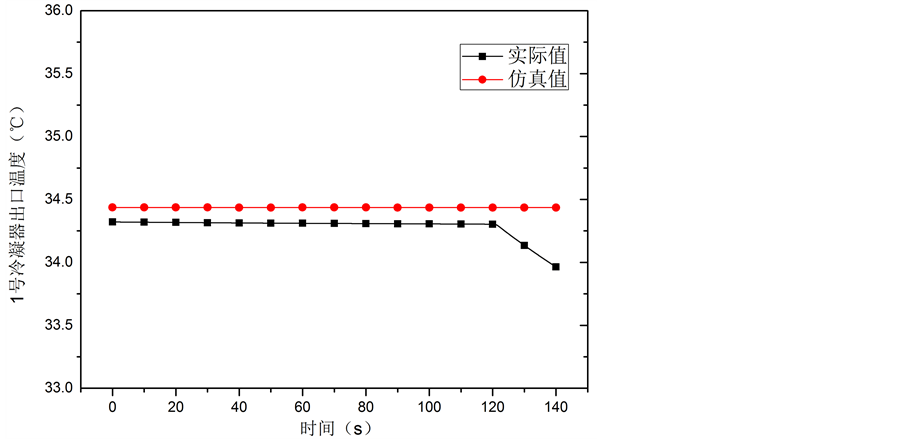

发出报警后,由于还不知道此时发生何种异常现象,以及该异常发生后对凝水系统的安全的影响程度,故需要利用所开发的仿真模型的超实时计算能力预测出相关重要参数的变化趋势。依次在仿真模型中加入空气漏入冷凝器壳侧空间、冷凝器冷却水管破裂、冷凝器凝水集管泄漏事故,分别比较相关重要参数与实际电站中参数的变化趋势是否一致。首先在仿真平台中加入空气漏入冷凝器壳侧空间这种故障,通过教练员台设置仿真模型加速10倍运算,观察实际电站和仿真模型中冷凝水出口温度的趋势变化。

从图4中可以看到,仿真模型可以在很短的时间内超速计算出事故发生后5分钟的参数变化趋势,

Figure 3. The actual device cooling water pipe rupture conditions under the condensate outlet temperature

图3. 实际装置冷却水管破裂条件下的冷凝水出口温度

Figure 4. Simulation model to join the air leakage conditions under the condensate outlet temperature

图4. 仿真模型加入空气漏入条件下的冷凝水出口温度

通过对比仿真模型中的故障和实际电站中的冷凝水出口温度变化趋势,可以发现实际电站中的冷凝水出口温度降低,而仿真模型中的温度却是急剧上升,这是因为空气漏入冷凝器后,使冷凝器的真空度降低,冷凝器的壳侧空间压力升高,导致冷凝器壳侧压力对应的饱和水温升高,从而导致冷凝水的出口温度升高。故实际电站中发生的不是空气漏入冷凝器壳侧空间这种故障。

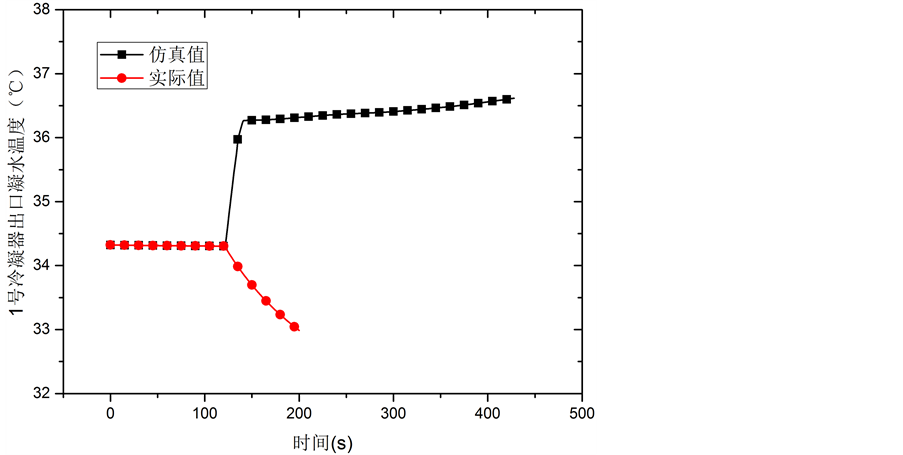

在此之后,立即将冷凝器凝水集管泄漏事故加入到仿真模型中,插入的故障程度为1,泄漏流量为850 kg/s。通过教练员台设置仿真模型加速10倍运算,观察实际电站和仿真模型中冷凝水出口温度的趋势变化。

从图5中可以看到,通过对比仿真模型和实际电站中的冷凝水出口温度变化趋势,可以发现实际电

Figure 5. Simulation model adding condensate outlet temperature under condensate header leak conditions

图5. 仿真模型加入凝水集管泄漏条件下的冷凝水出口温度

Figure 6. Simulation model to join the cooling water pipe leakage conditions under the condensate outlet temperature comparison

图6. 仿真模型加入冷却水管泄漏条件下冷凝水出口温度对比

站中的冷凝水出口温度降低,而仿真模型中的温度先是小幅上升而后缓慢下降,两者变化差距明显,故实际电站中发生的不是空气漏入冷凝器壳侧空间这种故障。

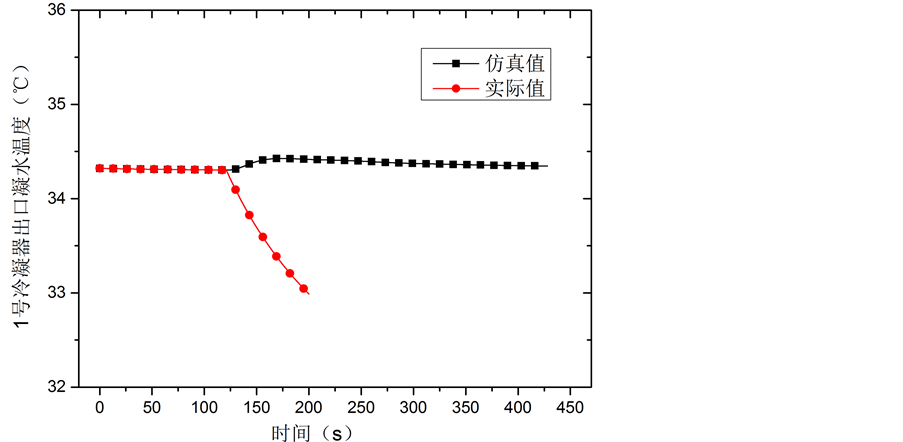

接着立即将冷凝器冷却水管泄漏事故加入到仿真模型中,分别插入的故障程度为1和0.5,即泄漏流量为426.13 kg/s和213.065 kg/s。通过教练员台设置仿真模型加速10倍运算,观察实际电站和仿真模型中两种故障程度下的冷凝水出口温度的趋势变化。

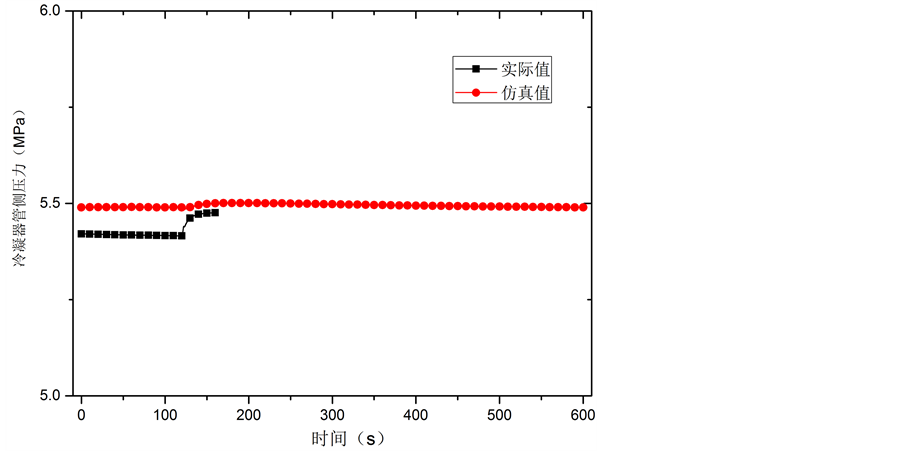

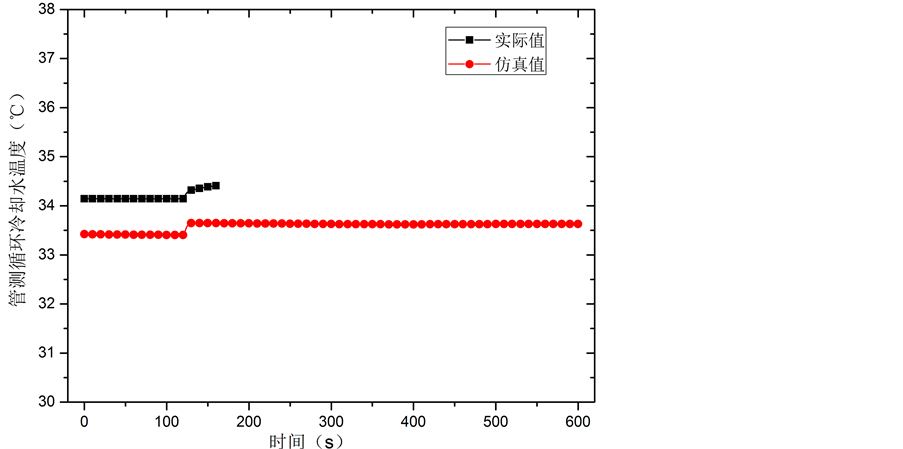

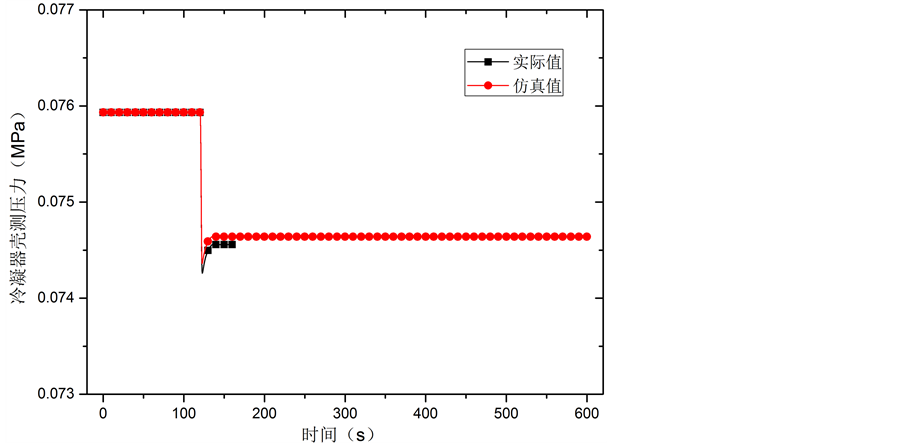

从图6中可以看到,通过对比实际电站和仿真模型在两种不同故障程度下的冷凝水出口温度变化趋势,可以发现在误差允许的范围内实际电站中的冷凝水出口温度变化情况与仿真模型超实时计算的加入泄漏量为332.38 kg/s的情况下冷凝水出口温度变化完全一致,而与仿真模型超实时计算的加入泄漏量为213.065 kg/s的情况下的变化趋势一致,但各瞬态点的数值相差很大。因此可以基本确定发生了冷凝器冷却水管泄漏事故,泄漏流量为332.38 kg/s。为了进一步预测故障的发生进展及后果,观察冷凝器冷却水管泄漏事故且泄漏流量为332.38 kg/s下的仿真模型超实时计算的和实际电站的其他参数的变化趋势,如图7、图8和图9所示。

通过以上三组预测结果的对比分析,可以看出仿真模型超实时计算结果与实际电站的参数变化趋势均保持一致,且误差均在可接受的范围内。故判定此时实际电站发生了循环冷却水管泄漏事故。

5. 结论

为了在事故情况下减轻操纵员的工作压力,辅助操纵员做出正确的选择和决策。采用了基于仿真模型的方法对核电站凝水系统进行状态预测。系统运行正常时,该系统能够实时地对当前运行状态进行仿真;当实际系统发生异常时,实际系统与仿真系统运行状态产生偏差,当偏差超过阈值时,状态预测模块以超实时计算速度预测出系统的未来状态,并与实际系统进行对比,快速定位故障位置,找出故障原因。从而辅助运行操纵人员及时纠正运行问题,防止严重事故或停机事故的发生。通过对冷凝器冷却水管破裂事故进行实例验证可知,该方法可以确定故障原因,同时仿真模型超实时的计算结果可预测该事故随时间发展的严重程度。

因此,本文所述方法可以快速地诊断、验证和预测故障的发生。同时,这为今后进一步研究机理仿

Figure 7. Condenser tube side pressure

图7. 冷凝器管侧压力

Figure 8. Circulating cooling water outlet temperature

图8. 循环冷却水出口温度

Figure 9. Condenser shell side pressure

图9. 冷凝器壳侧压力

真模型如何与基于数据驱动和基于专家知识的故障诊断方法相结合打下坚实的基础,从而更准确地验证和预测故障的发展变化趋势和严重程度。

文章引用

张欣. 核电站凝水系统的状态预测方法研究

A Study of Condition Forecasting Method of Condensate Water System in Nuclear Power Plant[J]. 核科学与技术, 2017, 05(03): 153-163. http://dx.doi.org/10.12677/NST.2017.53020

参考文献 (References)

- 1. 谢春丽. GM (1, 1)灰色模型在核电设备趋势预测中的应用[J]. 核科学与工程,2007, 27(2): 138-142.

- 2. 刘文学, 彭敏俊. 核电站反应堆冷却剂系统在线仿真研究[D]: [硕士学位论文]. 哈尔滨: 哈尔滨工程大学, 2008.

- 3. Wang, Y.Q., Li, F., et al. (2003) On-Line Monitoring the Incore Power Distribution by Using Excore Ion-Chambers. Nuclear Engineering and Design, 22, 15-326. https://doi.org/10.1016/s0029-5493(03)00183-3

- 4. 罗征培, 李富, 王亚奇, 等. 在核反应堆安全运行中使用在线监视技术的设想[J]. 核科学与工程, 2000, 20(1): 32- 38.

- 5. Westinghouse Electric Company (1998) BEACON Core Monitoring System General Technical Description.

- 6. Wakabayashi, J. 日本核电站支持系统的开发[J]. 国外核动力, 1999, 5(4): 1-12.

- 7. Chou, F.-H. and Ho, C.-S. (2000)Online Transient Behavior Prediction in Nuclear Power Plant. Applied Artificial Intelli-gence, 10, 975-1001. https://doi.org/10.1080/08839510050179464

- 8. Jia, X., Tso, C.P., Jolly, P., et al. (1999) Distributed Steady and Dynamic Modeling of Dry-Expansion Evaporators. International Journal of Refrigeration, 22, 126-136. https://doi.org/10.1016/S0140-7007(98)00043-7

- 9. Mithraratne, P., Wijeysundera, N.E. and Bong, T.Y. (2000) Dynamic Simulation of a Thermostatically Controlled Counter-Flow Evaporator. International Journal of Refrigeration, 23, 174-189. https://doi.org/10.1016/S0140-7007(99)00048-1

- 10. Wang, G.S. (2009) The Numerical Simulation of Power Plant Condenser Thermodynamic Performance. China Electric Power Press, Beijing.

- 11. Zhang, Z.D. (1993) Condensers of Large Power Station. China Machine Press, Beijing.