Modeling and Simulation

Vol.

12

No.

02

(

2023

), Article ID:

62940

,

10

pages

10.12677/MOS.2023.122129

基于ABAQUS的一级齿轮箱体的模态分析及 结构优化

何顺,王艳

上海理工大学机械工程学院,上海

收稿日期:2023年2月13日;录用日期:2023年3月16日;发布日期:2023年3月23日

摘要

齿轮箱作为动力传递的重要机械部件,其箱体在齿轮传递动力的工作过程中会受到箱体内部和外部的激励作用,并因此产生振动,当齿轮箱箱体的低阶固有频率大小与箱体工作时产生的振动频率相同时就会产生共振现象,共振现象的发生会加速齿轮箱内部零部件的损坏,使齿轮箱的使用寿命降低。为研究某机械装备中一级齿轮箱箱体的振动特性,首先,本文使用三维建模软件Solidworks对一级齿轮箱箱体的三维模型进行建立。然后,将已经建立的三维模型导入有限元仿真软件Abaqus中,采用约束模态分析方法对其进行动态特性分析,对仿真结果中齿轮箱箱体的固有频率和振型进行了详细的分析和讨论。最后,为提升齿轮箱的使用性能,在不改变齿轮箱性能参数的前提下,对现有齿轮箱箱体提出2种优化方案,并对优化后的仿真结果进行分析。分析结果表明优化方案对齿轮箱的性能提升明显,为日后解决齿轮箱的动态性能研究提供参考。

关键词

齿轮箱,固有频率,ABAQUS,模态分析,优化设计

Modal Analysis and Structure Optimization of First Gear Box Based on ABAQUS

Shun He, Yan Wang

School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai

Received: Feb. 13th, 2023; accepted: Mar. 16th, 2023; published: Mar. 23rd, 2023

ABSTRACT

For gear box as an important mechanical component of power transmission, the box body in the process of gear transmission power will be affected by the internal and external excitation of the box, and therefore produce vibration; when the low-order natural frequency of the gearbox is the same as the vibration frequency of the gearbox when it is working, the resonance phenomenon will be produced; the occurrence of resonance phenomenon will accelerate the gear box internal parts damage, reduce the service life of the gear box. In order to study the vibration characteristics of the first gear box in a mechanical equipment, firstly, the three-dimensional modeling software Solidworks is used to establish the three-dimensional model of the first gear box. Then, the established 3D model was imported into the finite element simulation software Abaqus, and the constrained modal analysis method was used to analyze its dynamic characteristics. The natural frequency and mode shape of the gearbox in the simulation results were analyzed and discussed in detail. Finally, in order to improve the performance of the gearbox, under the premise of not changing the performance parameters of the gearbox, two optimization schemes are proposed for the existing gearbox, and the simulation results after optimization are analyzed. The analysis results show that the optimization scheme improves the performance of the gearbox obviously, which provides a reference for the future research on the dynamic performance of the gearbox.

Keywords:Gear Box, Natural Frequency, ABAQUS, Modal Analysis, Optimization Design

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

齿轮箱作为一种传递动力的机械,其运转状况直接影响到整个系统的正常运行,广泛应用于风力发电、冶金矿山设备、输送设备等。减速箱箱体作为减速箱的支撑以及保护部分,它的功能主要包括支撑齿轮的运行、保护齿轮箱内部结构免遭破坏以及减少内部噪声向外传播 [1]。在齿轮箱的运行过程中,箱体会受到来自于齿轮轴传递过来的较大载荷,会因此产生振动,所以对箱体进行动态特性分析对研究齿轮箱的动态特性具有重要意义,因此对齿轮箱的动态特性进行研究是齿轮箱设计的重要一环 [2] [3]。

模态分析作为一种研究结构动力特性的有限元分析方法,在工程振动领域应用较多,可用于解决齿轮箱箱体的各种振动问题。赵翔彦等人 [4] 建立了齿轮箱箱体的有限元模型,并对其进行了模态分析,搭建了齿轮箱箱体的试验提取模态平台,通过仿真结果与试验结果对比研究了齿轮箱箱体的振动特性。王东升等人 [5] 使用ANSYS Workbench软件仿真分析得到了齿轮箱箱体的动态响应,结果表明,箱体的受力薄弱部位是动力输出轴上部的肋板处,箱体设计时,应提高其固有频率,以免出现共振现象。张涛等人 [6] 通过台架试验提取出高速列车的齿轮箱在装配状态下箱体的模态参数。并运用PolyMAX方法对齿轮箱箱体的前六阶各项模态参数进行识别,对比试验结果与仿真结果,两者较为一致,表明参数识别的可靠性,从而可以采取该方法对结构进行动态性能的评估。

本文使用Abaqus有限元分析软件对某型一级齿轮箱箱体进行了振动特性分析,仿真分析得到齿轮箱箱体的前六阶模态分析结果。基于齿轮箱在工作时具有收到振动冲击效果较强,箱体在工作时会产生振动等特点,在现有齿轮箱的结构基础上,提出了两种改进方案,目的是提高齿轮箱箱体的固有频率。壁面齿轮箱体在工作时发生的振动频率与箱体自身固有频率相同,产生共振现象,提升齿轮箱在工作时的稳定性。

2. 齿轮箱箱体几何模型建立

本文的研究对象是某型一级齿轮箱箱体,根据该型号齿轮箱箱体具体尺寸参数在三维建模软件中建立齿轮箱箱体模型。建好模型后,使用有限元分析软件Abaqus对其进行动态性能分析,将建立好的三维模型修改为通用格式并导入Abaqus软件中,再根据具体仿真操作步骤,对模型进行材料属性设置、网格划分以及边界条件约束等设置,然后提交进行动态分析。建立的齿轮箱箱体三维模型如下图1所示,模型主要包括箱体和箱盖两个部分。

Figure 1. 3D model of gearbox case

图1. 齿轮箱箱体三维模型

齿轮箱模型的箱盖和箱体的主要参数如表1所示,箱体材料为HT200,材料参数如表2所示。

Table 1. The geometric parameters of the box model

表1. 箱体模型的几何参数

Table 2. Material properties of the box model

表2. 箱体的材料属性

3. 齿轮箱箱体模态分析

3.1. 模态分析概述

模态分析方法是一种广泛应用于工程机械领域的动态分析方法,主要用于研究具体结构的动态特性,同时还可以应用于故障检测领域,是工程实践设计过程中的重要一环 [7]。模态分析主要包含自由模态分析和约束模态分析这两种方法,然而,模态作为系统的一种固有属性,其影响因素只与系统自身材料以及结构有关,与外部的激励等因素没有关系。

对于一个特性的系统,其结构的振动微分方程为:

(1)

式中, 表示系统的质量矩阵, 表示系统的阻尼矩阵, 表示系统的刚度矩阵; 表示外部的激励载荷矩阵; 表示系统各点的加速度列; 表示系统各点的速度列; 表示系统各点的位移列。

齿轮箱箱体在忽略阻尼的情况下,将其化简为无阻尼振动系统,则其振动微分方程为:

(2)

式2的对应特征方程如下:

(3)

式中: 表示系统的固有频率; 表示模态振型向量。

可以根据公式3中的 求解得到齿轮箱箱体的各阶固有频率,通过 求解得到齿轮箱箱体的各阶振型。

3.2. 模态分析

3.2.1. 约束模态的边界条件

系统的动态特性会跟随约束边界条件的不同而产生不同的变化,为了使仿真结果更加精确,首先需要对建立的系统模型进行边界条件约束。根据齿轮箱工作过程中的实际运行情况,可以知道齿轮箱箱体主要受到下箱体底座上螺栓孔的约束,箱体底座通过螺栓与机械装备进行连接约束。

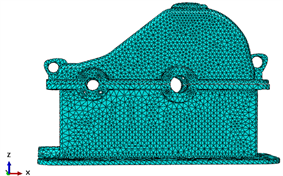

3.2.2. 模型网格划分

设置好箱体的材料属性过后,根据具体操作方法对箱体和箱盖进行网格类型选择和网格划分。在此齿轮箱箱体的模型划分网格过程中,考虑到箱体和箱盖结构上面存在大量倒圆角,故在划分网格时选用四面体类型的网格,即单元类型选取为C3D10,选取合适的网格划分尺寸后,划分结果显示该模型的网格单元数为77,550,节点数为141,781,如下图2所示:

Figure 2. Gear box structure meshing

图2. 齿轮箱箱体结构的网格划分

3.2.3. 模态分析结果

相关研究理论表明,无论什么系统在实际运行过程中,都会受到不同频率的激励并产生振动,且每个系统都具有无数阶的固有频率,但是研究表明只有系统的前几阶固有频率会对系统的实际工作状态造成影响 [8]。齿轮箱箱体的振动主要由于齿轮箱运行传递动力时的低频激励引起的,所以本文只在Abaqus软件中分析了齿轮箱箱体的前6阶固有频率和振型。其前6阶振型图如下图3所示。

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

(e)

(e)

(f)

(f)

Figure 3. The first 6-order mode of the gearbox. (a) The 1 vibration mode; (b) The 2 vibration mode; (c) The 3 vibration mode; (d) The 4 vibration mode; (e) The 5 vibration mode; (f) The 6 vibration mode

图3. 齿轮箱箱体前6阶模态振型图。(a) 1阶振型;(b) 2阶振型;(c) 3阶振型;(d) 4阶振型;(e) 5阶振型;(f) 6阶振型

由上图3可以得到齿轮箱箱体在振动特性分析后的前6阶固有频率大小以及振动变化形态,仿真分析结果中齿轮箱箱体的前6阶固有频率大小列在下表3中,第1阶至第6阶大小为332.48~844.64 Hz。

Table 3. The first 6-order natural frequency and mode characteristics of gearbox case

表3. 齿轮箱箱体前6阶固有频率和振型特征

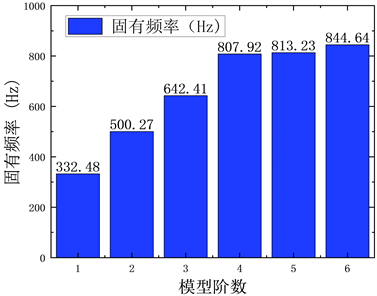

将齿轮箱箱体模态分析结果中的各阶固有频率数值绘制成柱状图,如下图4所示:

Figure 4. Bar graph of natural frequency with order

图4. 固有频率随阶数变化的柱状图

从图4可以看出,齿轮箱箱体在经过动态分析后得出的前6阶固有频率值逐渐增大。其中从第2阶固有频率至第3阶固有频率产生了较大的增幅,而第4阶固有频率和第5阶固有频率数值相差很小,这与齿轮箱箱体的结构特点以及铸造齿轮箱箱体所用的材料属性关系很大。

4. 齿轮箱箱体优化设计

4.1. 优化方案的提出

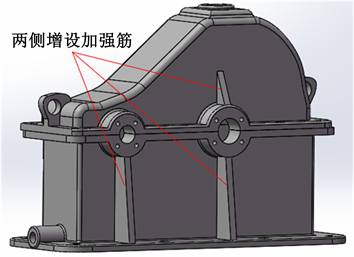

首先是保证齿轮箱的尺寸大小以及具体使用参数相同,然后对现有齿轮箱箱体的结构进行优化设计。优化方案A:将齿轮箱原来的材料HT200替换为HT250材质,因为HT250灰铸铁是更加理想的铸件材料,它的稳定性更好,HT250的密度为7200 kg/m3,弹性模量为150,000 Mpa,泊松比为0.3。优化方案B:考虑到齿轮箱体的壁厚较薄,导致齿轮箱箱体的刚度较差,故此优化方案将在齿轮箱箱体和箱盖的两个轴承孔上方和下方增设六个厚度为10 mm的加强筋,增加箱体刚度。如下图5所示。

Figure 5. 3D model of optimization plan B

图5. 优化方案B的三维模型

4.2. 优化后的结果分析

基于Abaqus的模态分析方法,对两种优化设计方案进行模态分析,两种优化方案的动态仿真结果如下图6、图7所示。

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

(e)

(e)

(f)

(f)

Figure 6. Simulation results of optimization plan A. (a) The 1 vibration mode; (b) The 2 vibration mode; (c) The 3 vibration mode; (d) The 4 vibration mode; (e) The 5 vibration mode; (f) The 6 vibration mode

图6. 优化方案A的仿真结果。(a) 1阶振型;(b) 2阶振型;(c) 3阶振型;(d) 4阶振型;(e) 5阶振型;(f) 6阶振型

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

(e)

(e)

(f)

(f)

Figure 7. Simulation results of optimization plan B. (a) The 1 vibration mode; (b) The 2 vibration mode; (c) The 3 vibration mode; (d) The 4 vibration mode; (e) The 5 vibration mode; (f) The 6 vibration mode

图7. 优化方案B的仿真结果。(a) 1阶振型;(b) 2阶振型;(c) 3阶振型;(d) 4阶振型;(e) 5阶振型;(f) 6阶振型

根据仿真得到的前6阶固有频率结果,将两个方案相对于原方案固有频率增加比率进行比较,如下表4所示。

Table 4. Natural frequency and increase ratio of two optimization schemes

表4. 两种优化方案固有频率值和增加比率

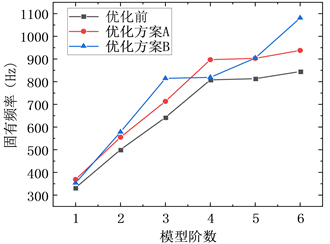

根据表4统计结果,将两种优化方案的前6阶固有频率值与原有方案的固有频率进行比较,绘制出齿轮箱体进行优化过后固有频率变化趋势图,如下图8所示。

Figure 8. Six order natural frequency variation trend before and after gearbox case optimization

图8. 齿轮箱箱体优化前后前6阶固有频率变化趋势

由上表4和上图8可知,优化前后齿轮箱箱体的前6阶固有频率呈上升趋势,且两个优化方案的变化趋势与原方案大致相同。相较于原方案,优化方案A齿轮箱箱体的固有频率大幅度增加,平均增加比率达到11.04%,原因是优化方案A中HT250材质的弹性模量较大,该材料铸造出的箱体强度更高,使箱体更加不容易产生变形,故而其前6阶固有频率皆有所提高;将方案B的优化仿真结果与原方案进行相比可知,除去第4阶方案B的固有频率相较于原方案的增加效果较小,其它阶的固有频率值优化方案B都取得了较大的提升,平均增加比率达到了14.84%;优化仿真的固有频率数值结果以及优化后固有频率的变化趋势与现有研究和试验结果 [9] 的变化趋势相似,验证了该仿真结果的准确性。结果综上所述,既考虑到齿轮箱体的使用性能提升以及制造齿轮箱体的成本等因素,因为HT250的成本相较于HT200较高,故选用优化方案B,即在齿轮箱箱体上进行结构优化,在刚度薄弱的位置添加加强筋,便满足结构优化要求。

5. 结论

为了解决实际工程应用中齿轮箱因为受到冲击激励影响较大的问题,本文选用了某型一级齿轮箱箱体作为研究对象,首先根据具体的尺寸参数建立起齿轮箱体模型,然后再选用有限元分析软件Abaqus对其进行动态特性分析。仿真结果表明齿轮箱箱体的基频(1阶固有频率)为332.48 Hz,且前6阶固有频率逐渐增大,其中固有频率最大的是第6阶固有频率,值为844.64 Hz。针对该问题,为提高齿轮箱在使用过程中的稳定性,尽量避免其产生低频共振现象,故本文根据该齿轮箱箱体的结构特点,提出了两种优化方案。两种方案均达到了提高齿轮箱箱体固有频率的效果,但是基于齿轮箱的使用寿命及其经济性问题的考虑,由于方案A会大幅提升制造齿轮箱的成本,而优化方案B即在箱体刚度较为薄弱的部位增加加强筋,能使齿轮箱箱体的各阶固有频率都有所提高,基频提高6.07%,1阶至6阶固有频率总体提高14.84%,方案B的结构优化后达到了较为满意的效果,故认为方案B是更优的优化方案。

文章引用

何 顺,王 艳. 基于ABAQUS的一级齿轮箱体的模态分析及结构优化

Modal Analysis and Structure Optimization of First Gear Box Based on ABAQUS[J]. 建模与仿真, 2023, 12(02): 1378-1387. https://doi.org/10.12677/MOS.2023.122129

参考文献

- 1. 范江东, 潘宏侠. 齿轮箱箱体的有限元模态与试验模态分析[J]. 煤矿机械, 2010, 31(5): 92-93.

- 2. 薛延华, 王志广, 邵滨, 江新. 齿轮箱箱体结构对其振动模态的影响研究[J]. 机械传动, 2008, 32(6):107-109+134. https://doi.org/10.16578/j.issn.1004.2539.2008.06.010

- 3. 张阿舟, 诸德超, 姚起杭, 等. 实用振动工程(2)振动控制与设计[M]. 北京: 航空工业出版社, 1997.

- 4. 赵翔彦, 马域, 闫树军, 郝磊, 郭利军. 动车组齿轮箱箱体模态分析研究[J]. 测控技术, 2022, 41(7): 81-86.

- 5. 王东升, 陈新记, 申东亮. 基于ANSYS Workbench的齿轮箱箱体模态及振动响应分析[J]. 煤矿机械, 2020, 41(7): 69-72.

- 6. 张涛, 李强, 王曦, 王斌杰. 高速列车齿轮箱箱体在位模态识别[J]. 机械工程学报, 2018, 54(12): 31-41.

- 7. 魏敏, 魏宁, 李俊虎. 某型起动机定子模态分析[J]. 现代车用动力, 2020(3): 25-29.

- 8. 黄从阳, 李旭锋. 基于ABAQUS的轴承座静力学和动力学分析[J]. 农业装备与车辆工程, 2020, 58(11): 125-128.

- 9. 高扬, 方翁武, 魏昱洲, 赵慧. 高速动车组齿轮箱模态分析及优化设计[J]. 轨道交通装备与技术, 2021(2): 1-4. https://doi.org/10.13711/j.cnki.cn32-1836/u.2021.02.001