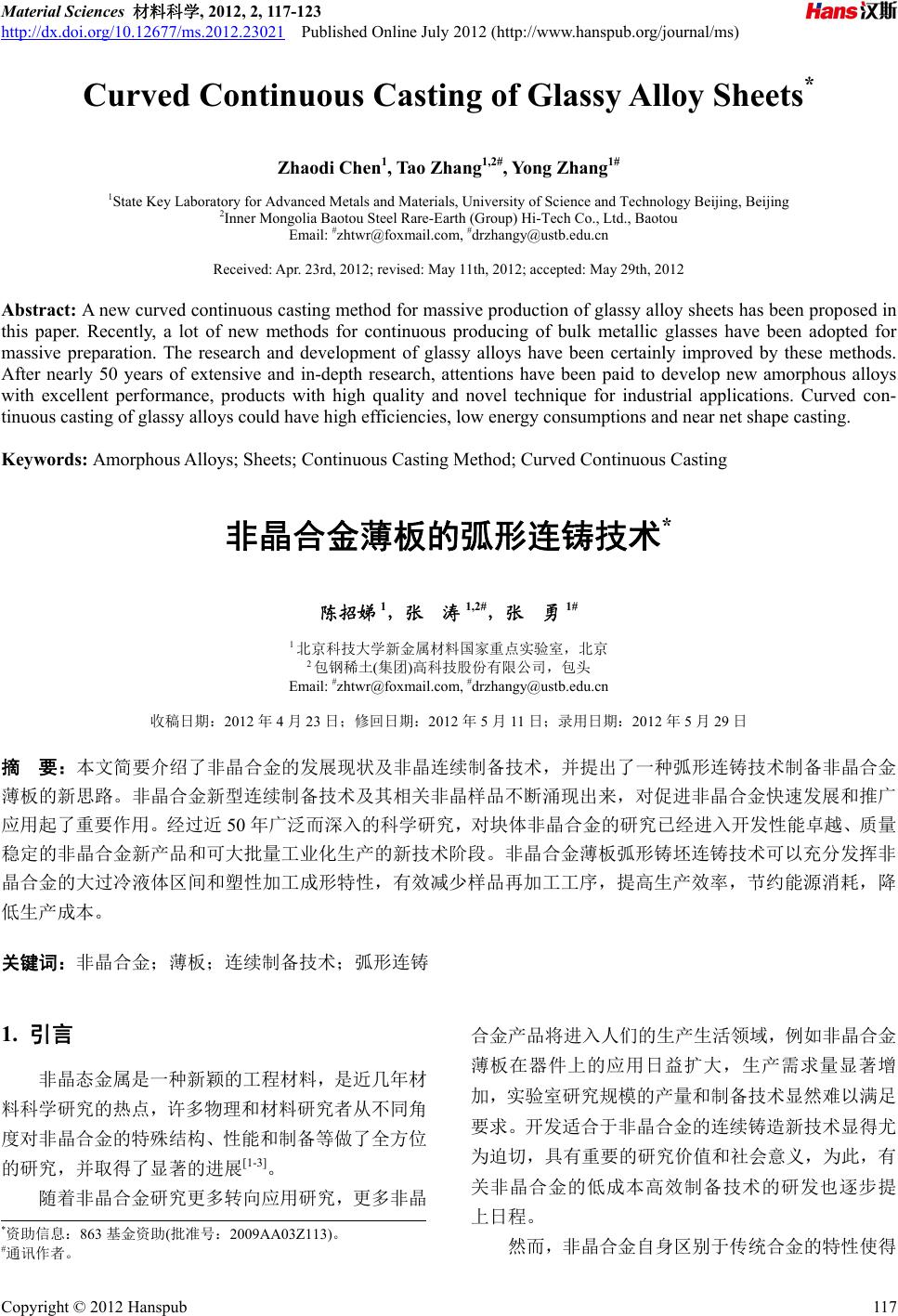

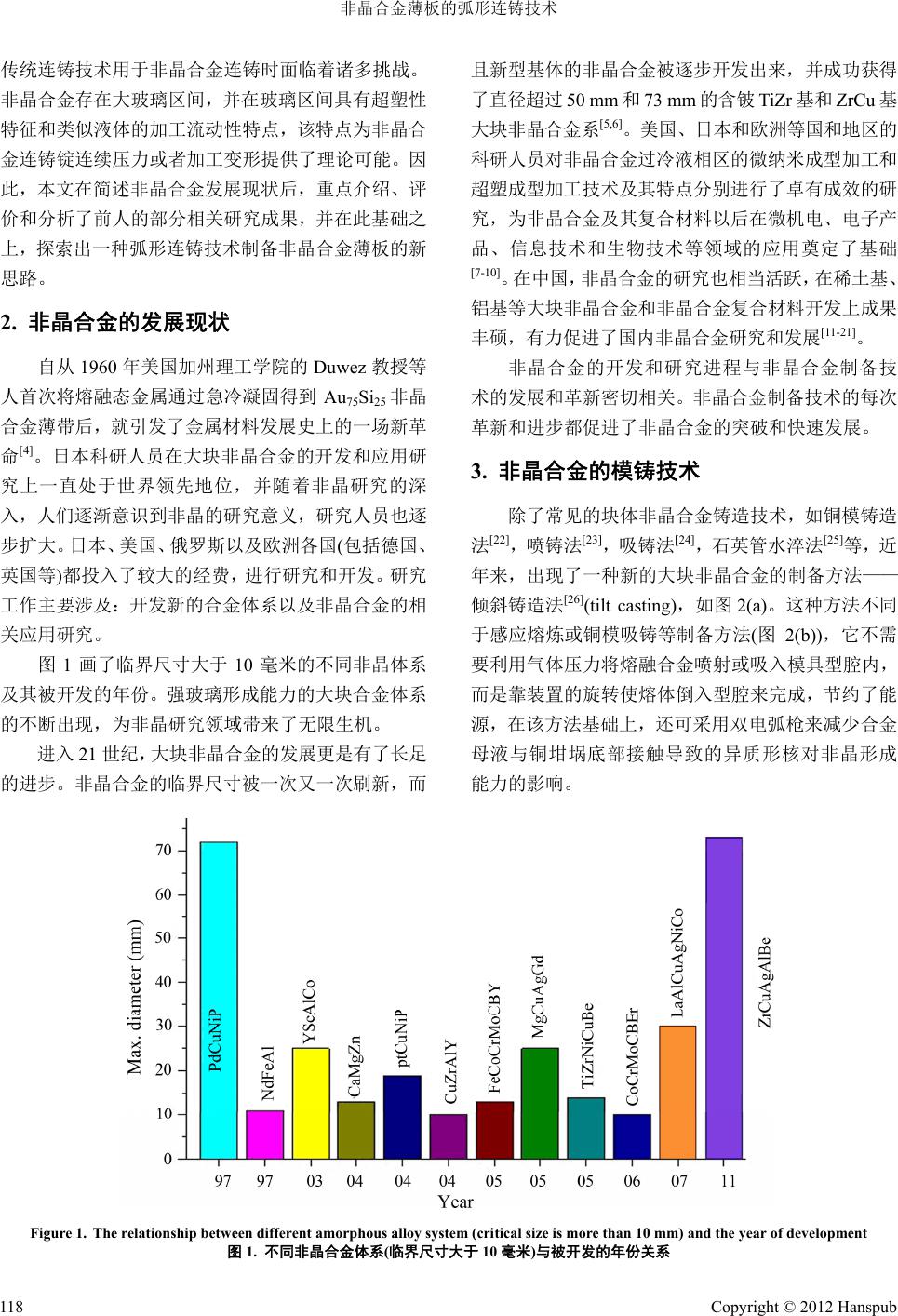

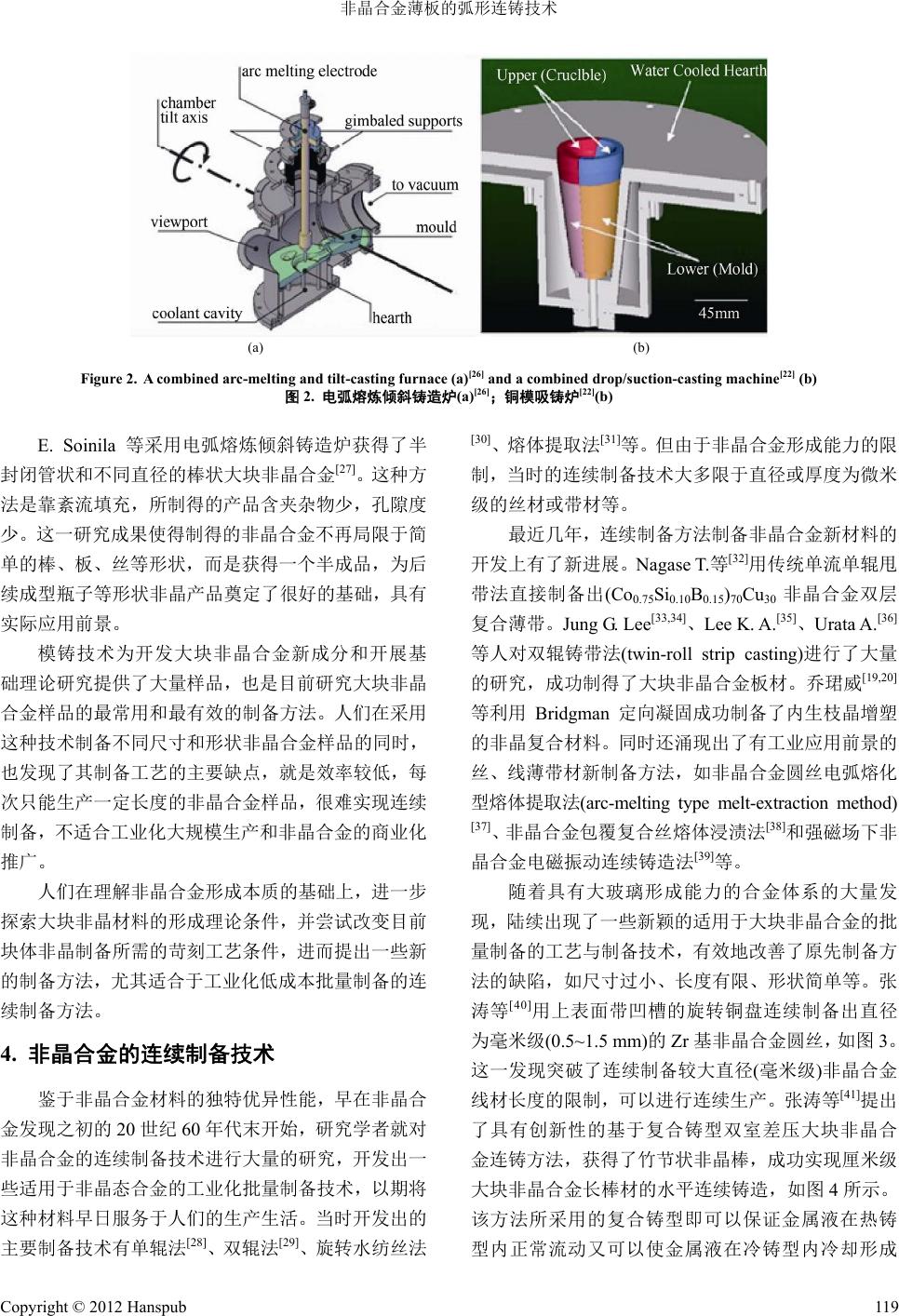

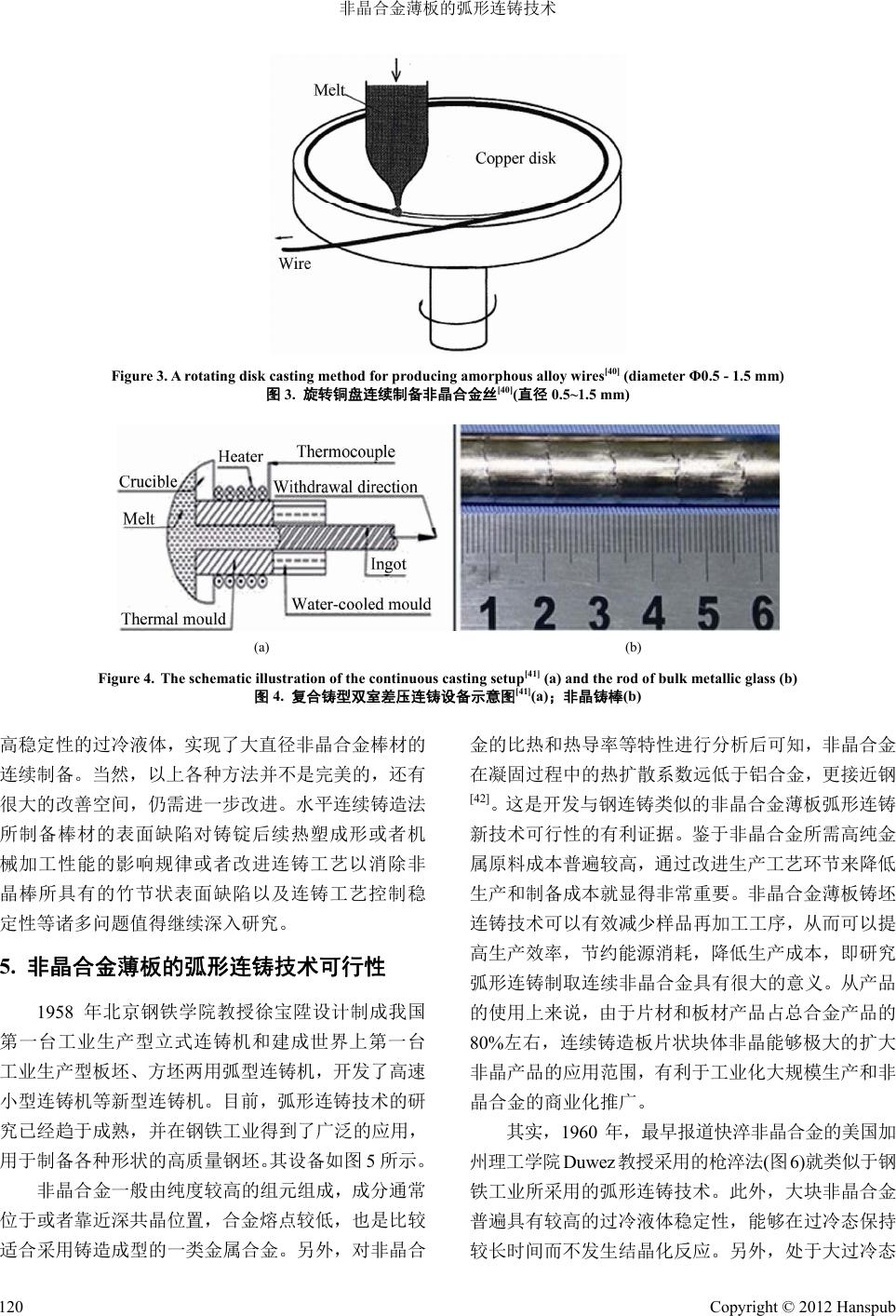

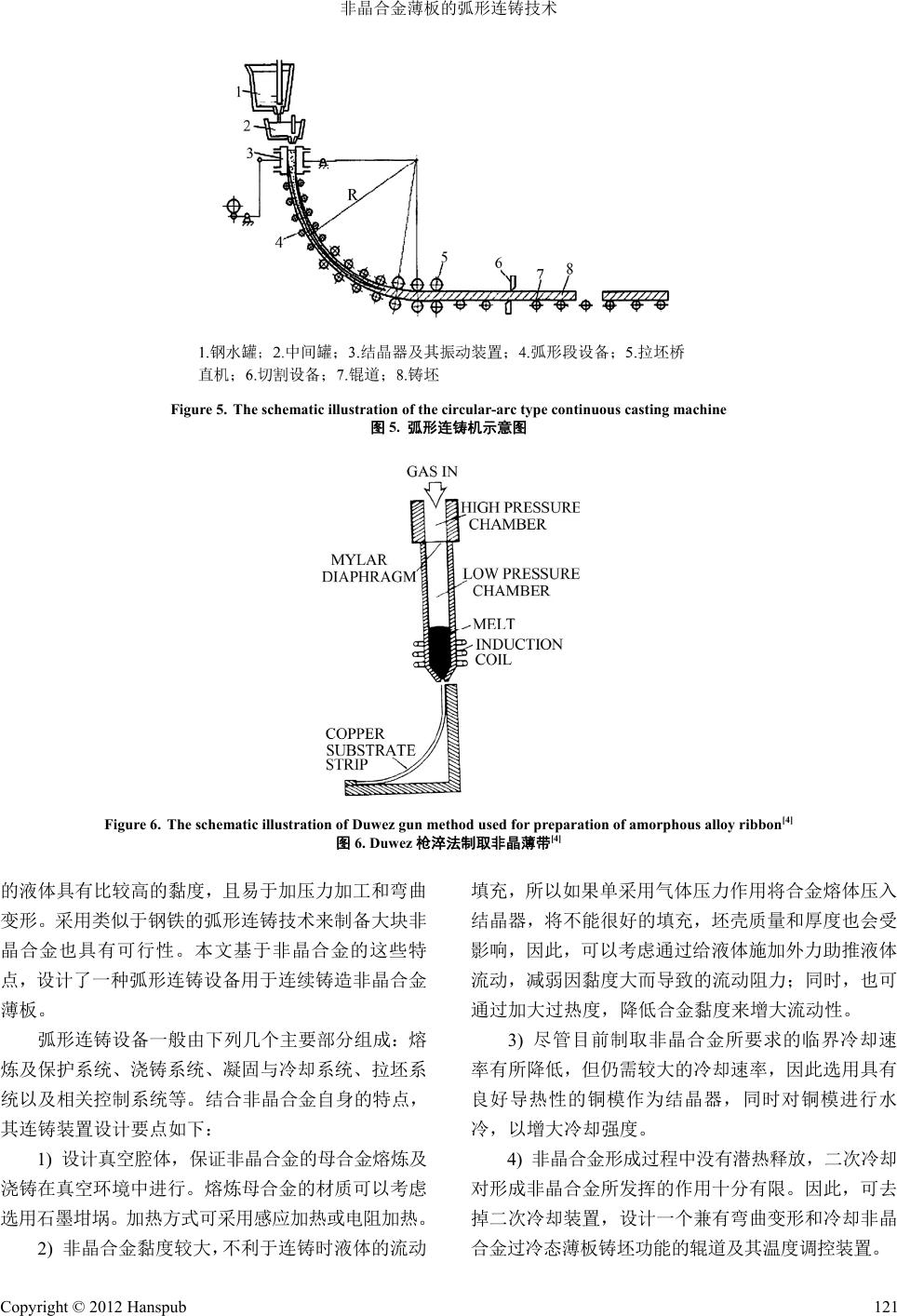

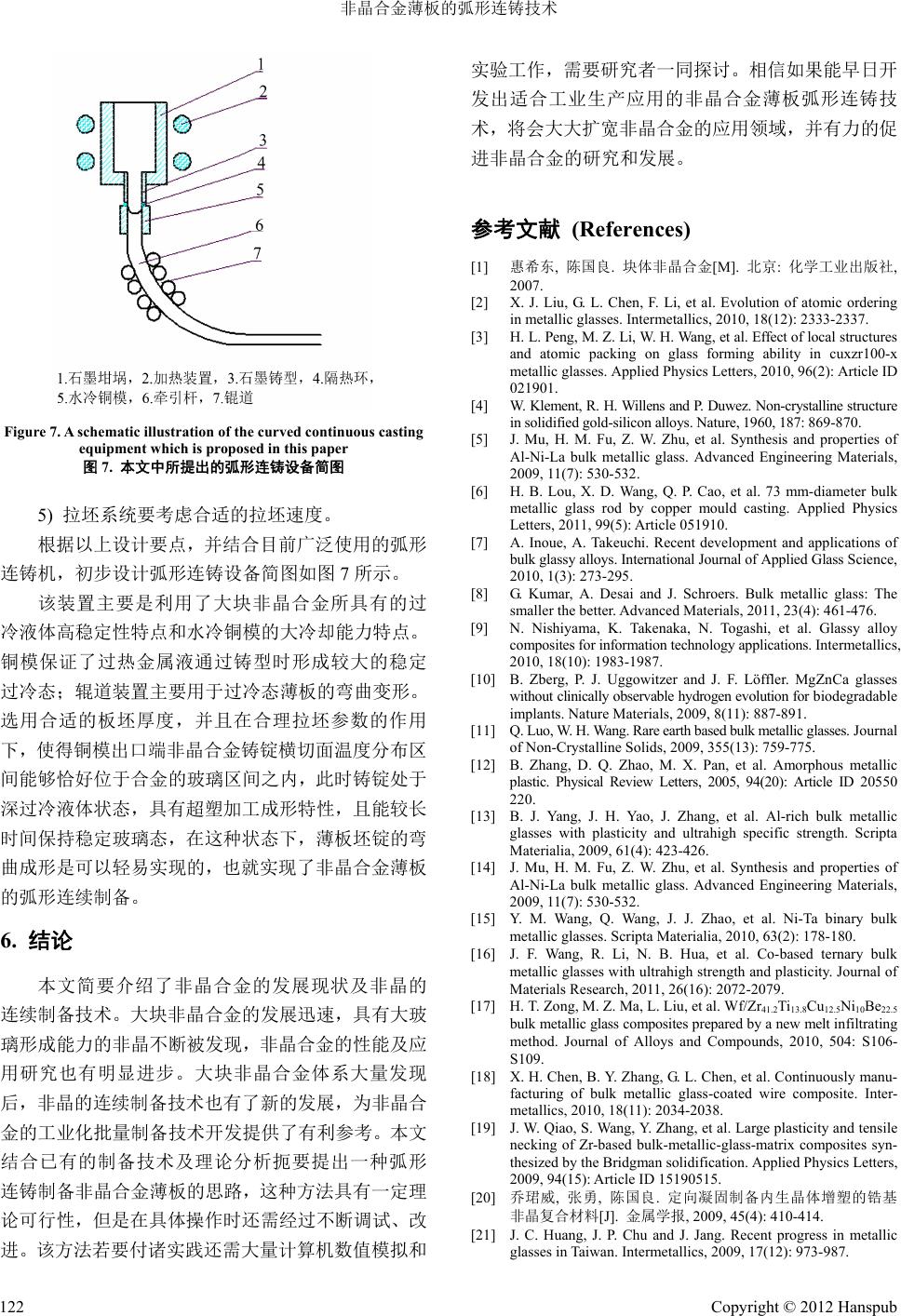

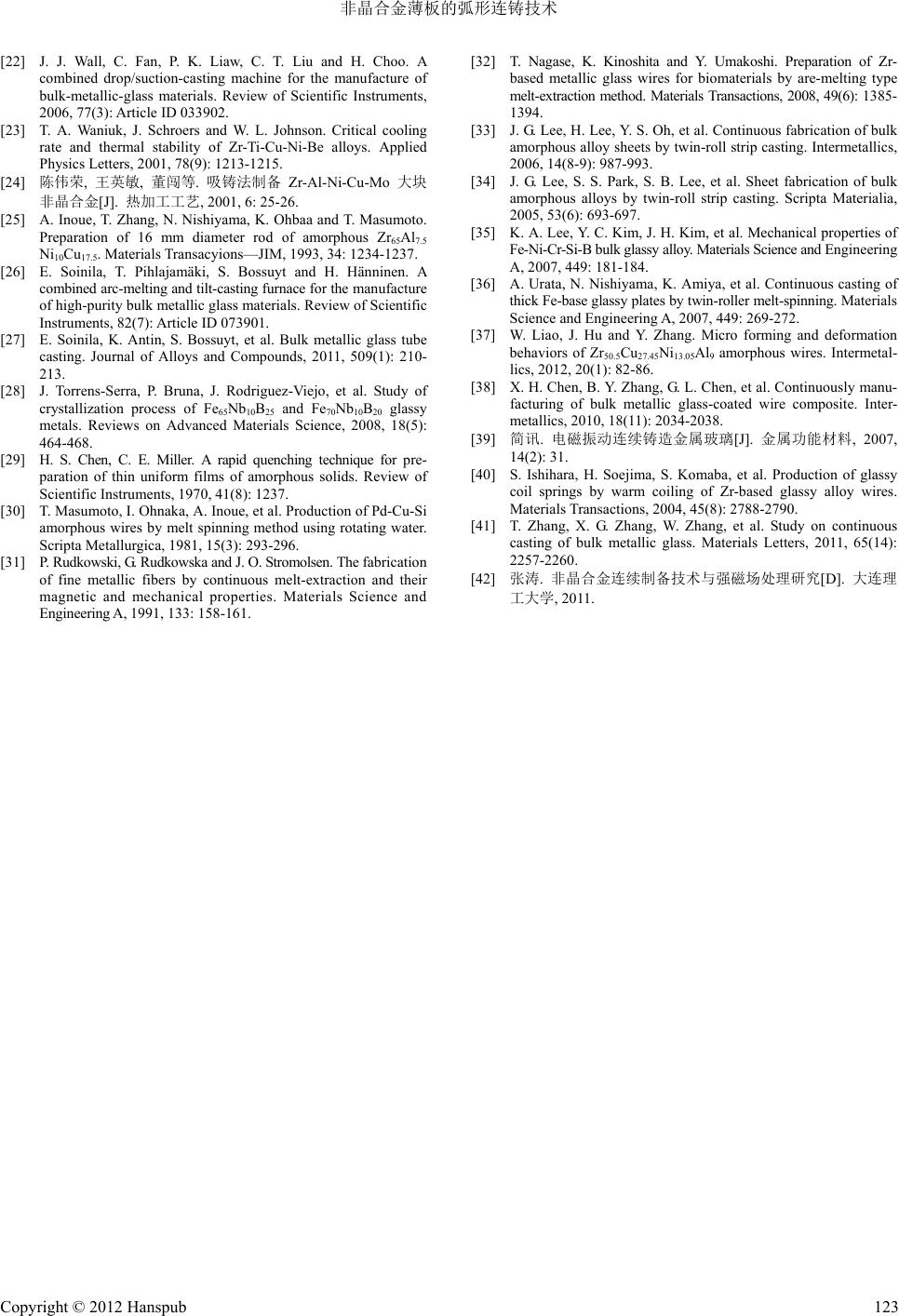

Material Sciences 材料科学, 2012, 2, 117-123 http://dx.doi.org/10.12677/ms.2012.23021 Published Online July 2012 (http://www.hanspub.org/journal/ms) Curved Continuous Casting of Glassy Alloy Sheets* Zhaodi Chen1, Tao Zhang1,2#, Yong Zhang1# 1State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 2Inner Mongolia Baotou Steel Rare-Earth (Group) Hi-Tech Co., Ltd., Baotou Email: #zhtwr@foxmail.com, #drzhangy@ustb.edu.cn Received: Apr. 23rd, 2012; revised: May 11th, 2012; accepted: May 29th, 2012 Abstract: A new curved continuous casting method for massive production of glassy alloy sheets has been proposed in this paper. Recently, a lot of new methods for continuous producing of bulk metallic glasses have been adopted for massive preparation. The research and development of glassy alloys have been certainly improved by these methods. After nearly 50 years of extensive and in-depth research, attentions have been paid to develop new amorphous alloys with excellent performance, products with high quality and novel technique for industrial applications. Curved con- tinuous casting of glassy alloys could have high efficiencies, low energy consumptions and near net shape casting. Keywords: Amorphous Alloys; Sheets; Continuous Casting Method; Curved Continuous Casting 非晶合金薄板的弧形连铸技术* 陈招娣 1,张 涛1,2#,张 勇1# 1北京科技大学新金属材料国家重点实验室,北京 2包钢稀土(集团)高科技股份有限公司,包头 Email: #zhtwr@foxmail.com, #drzhangy@ustb.edu.cn 收稿日期:2012 年4月23 日;修回日期:2012 年5月11 日;录用日期:2012 年5月29 日 摘 要:本文简要介绍了非晶合金的发展现状及非晶连续制备技术,并提出了一种弧形连铸技术制备非晶合金 薄板的新思路。非晶合金新型连续制备技术及其相关非晶样品不断涌现出来,对促进非晶合金快速发展和推广 应用起了重要作用。经过近 50 年广泛而深入的科学研究,对块体非晶合金的研究已经进入开发性能卓越、质量 稳定的非晶合金新产品和可大批量工业化生产的新技术阶段。非晶合金薄板弧形铸坯连铸技术可以充分发挥非 晶合金的大过冷液体区间和塑性加工成形特性,有效减少样品再加工工序,提高生产效率,节约能源消耗,降 低生产成本。 关键词:非晶合金;薄板;连续制备技术;弧形连铸 1. 引言 非晶态金属是一种新颖的工程材料,是近几年材 料科学研究的热点,许多物理和材料研究者从不同角 度对非晶合金的特殊结构、性能和制备等做了全方位 的研究,并取得了显著的进展[1-3]。 随着非晶合金研究更多转向应用研究,更多非晶 合金产品将进入人们的生产生活领域,例如非晶合金 薄板在器件上的应用日益扩大,生产需求量显著增 加,实验室研究规模的产量和制备技术显然难以满足 要求。开发适合于非晶合金的连续铸造新技术显得尤 为迫切,具有重要的研究价值和社会意义,为此,有 关非晶合金的低成本高效制备技术的研发也逐步提 上日程。 *资助信息:863 基金资助(批准号:2009AA03Z113)。 #通讯作者。 然而,非晶合金自身区别于传统合金的特性使得 Copyright © 2012 Hanspub 117  非晶合金薄板的弧形连铸技术 传统连铸技术用于非晶合金连铸时面临着诸多挑战。 非晶合金存在大玻璃区间,并在玻璃区间具有超塑性 特征和类似液体的加工流动性特点,该特点为非晶合 金连铸锭连续压力或者加工变形提供了理论可能。因 此,本文在简述非晶合金发展现状后,重点介绍、评 价和分析了前人的部分相关研究成果,并在此基础之 上,探索出一种弧形连铸技术制备非晶合金薄板的新 思路。 2. 非晶合金的发展现状 自从 1960 年美国加州理工学院的 Duwez 教授等 人首次将熔融态金属通过急冷凝固得到 Au75Si25 非晶 合金薄带后,就引发了金属材料发展史上的一场新革 命[4]。日本科研人员在大块非晶合金的开发和应用研 究上一直处于世界领先地位,并随着非晶研究的深 入,人们逐渐意识到非晶的研究意义,研究人员也逐 步扩大。日本、美国、俄罗斯以及欧洲各国(包括德国、 英国等)都投入了较大的经费,进行研究和开发。研究 工作主要涉及:开发新的合金体系以及非晶合金的相 关应用研究。 图1画了临界尺寸大于10 毫米的不同非晶体系 及其被开发的年份。强玻璃形成能力的大块合金体系 的不断出现,为非晶研究领域带来了无限生机。 进入 21 世纪,大块非晶合金的发展更是有了长足 的进步。非晶合金的临界尺寸被一次又一次刷新,而 且新型基体的非晶合金被逐步开发出来,并成功获得 了直径超过 50 mm和73 mm的含铍 TiZr 基和 ZrCu 基 大块非晶合金系[5,6]。美国、日本和欧洲等国和地区的 科研人员对非晶合金过冷液相区的微纳米成型加工和 超塑成型加工技术及其特点分别进行了卓有成效的研 究,为非晶合金及其复合材料以后在微机电、电子产 品、信息技术和生物技术等领域的应用奠定了基础 [7-10]。在中国,非晶合金的研究也相当活跃,在稀土基、 铝基等大块非晶合金和非晶合金复合材料开发上成果 丰硕,有力促进了国内非晶合金研究和发展[11-21]。 非晶合金的开发和研究进程与非晶合金制备技 术的发展和革新密切相关。非晶合金制备技术的每次 革新和进步都促进了非晶合金的突破和快速发展。 3. 非晶合金的模铸技术 除了常见的块体非晶合金铸造技术,如铜模铸造 法[22],喷铸法[23],吸铸法[24],石英管水淬法[25]等,近 年来,出现了一种新的大块非晶合金的制备方法—— 倾斜铸造法[26](tilt casting),如图 2(a)。这种方法不同 于感应熔炼或铜模吸铸等制备方法(图2(b)),它不需 要利用气体压力将熔融合金喷射或吸入模具型腔内, 而是靠装置的旋转使熔体倒入型腔来完成,节约了能 源,在该方法基础上,还可采用双电弧枪来减少合金 母液与铜坩埚底部接触导致的异质形核对非晶形成 能力的影响。 Figure 1. The relationship between different amorphous alloy system (critical size is more than 10 mm) and the year of development 图1. 不同非晶合金体系(临界尺寸大于 10 毫米)与被开发的年份关系 Copyright © 2012 Hanspub 118  非晶合金薄板的弧形连铸技术 (a) (b) Figure 2. A combined arc-melting and tilt-casting furnace (a)[26] and a combined drop/suction-casting machine[22] (b) 图2. 电弧熔炼倾斜铸造炉(a)[26];铜模吸铸炉[22](b) E. Soinila等采用电弧熔炼倾斜铸造炉获得了半 封闭管状和不同直径的棒状大块非晶合金[27]。这种方 法是靠紊流填充,所制得的产品含夹杂物少,孔隙度 少。这一研究成果使得制得的非晶合金不再局限于简 单的棒、板、丝等形状,而是获得一个半成品,为后 续成型瓶子等形状非晶产品奠定了很好的基础,具有 实际应用前景。 模铸技术为开发大块非晶合金新成分和开展基 础理论研究提供了大量样品,也是目前研究大块非晶 合金样品的最常用和最有效的制备方法。人们在采用 这种技术制备不同尺寸和形状非晶合金样品的同时, 也发现了其制备工艺的主要缺点,就是效率较低,每 次只能生产一定长度的非晶合金样品,很难实现连续 制备,不适合工业化大规模生产和非晶合金的商业化 推广。 人们在理解非晶合金形成本质的基础上,进一步 探索大块非晶材料的形成理论条件,并尝试改变目前 块体非晶制备所需的苛刻工艺条件,进而提出一些新 的制备方法,尤其适合于工业化低成本批量制备的连 续制备方法。 4. 非晶合金的连续制备技术 鉴于非晶合金材料的独特优异性能,早在非晶合 金发现之初的 20 世纪 60 年代末开始,研究学者就对 非晶合金的连续制备技术进行大量的研究,开发出一 些适用于非晶态合金的工业化批量制备技术,以期将 这种材料早日服务于人们的生产生活。当时开发出的 主要制备技术有单辊法[28]、双辊法[29]、旋转水纺丝法 [30]、熔体提取法[31]等。但由于非晶合金形成能力的限 制,当时的连续制备技术大多限于直径或厚度为微米 级的丝材或带材等。 最近几年,连续制备方法制备非晶合金新材料的 开发上有了新进展。Nagase T.等[32]用传统单流单辊甩 带法直接制备出(Co0.75Si0.10B0.15)70Cu30 非晶合金双层 复合薄带。Jung G. Lee[33,34]、Lee K. A. [35]、Urata A.[36] 等人对双辊铸带法(twin-roll strip casting)进行了大量 的研究,成功制得了大块非晶合金板材。乔珺威[19,20] 等利用 Bridgman 定向凝固成功制备了内生枝晶增塑 的非晶复合材料。同时还涌现出了有工业应用前景的 丝、线薄带材新制备方法,如非晶合金圆丝电弧熔化 型熔体提取法(arc-melting type melt-extraction method) [37]、非晶合金包覆复合丝熔体浸渍法[38]和强磁场下非 晶合金电磁振动连续铸造法[39]等。 随着具有大玻璃形成能力的合金体系的大量发 现,陆续出现了一些新颖的适用于大块非晶合金的批 量制备的工艺与制备技术,有效地改善了原先制备方 法的缺陷,如尺寸过小、长度有限、形状简单等。张 涛等[40]用上表面带凹槽的旋转铜盘连续制备出直径 为毫米级(0.5~1.5 mm)的Zr 基非晶合金圆丝,如图 3。 这一发现突破了连续制备较大直径(毫米级)非晶合金 线材长度的限制,可以进行连续生产。张涛等[41]提出 了具有创新性的基于复合铸型双室差压大块非晶合 金连铸方法,获得了竹节状非晶棒,成功实现厘米级 大块非晶合金长棒材的水平连续铸造,如图 4所示。 该方法所采用的复合铸型即可以保证金属液在热铸 型内正常流动又可以使金属液在冷铸型内冷却形成 Copyright © 2012 Hanspub 119  非晶合金薄板的弧形连铸技术 Figure 3. A rotating disk casting method for producing amorphous alloy wires[40] (diameter Φ0.5 - 1.5 mm) 图3. 旋转铜盘连续制备非晶合金丝[40](直径 0.5~1.5 mm) (a) (b) Figure 4. The schematic illustration of the continuous casting setup[41] (a) and the rod of bulk metallic glass (b) 图4. 复合铸型双室差压连铸设备示意图[41](a);非晶铸棒(b) 高稳定性的过冷液体,实现了大直径非晶合金棒材的 连续制备。当然,以上各种方法并不是完美的,还有 很大的改善空间,仍需进一步改进。水平连续铸造法 所制备棒材的表面缺陷对铸锭后续热塑成形或者机 械加工性能的影响规律或者改进连铸工艺以消除非 晶棒所具有的竹节状表面缺陷以及连铸工艺控制稳 定性等诸多问题值得继续深入研究。 5. 非晶合金薄板的弧形连铸技术可行性 1958 年北京钢铁学院教授徐宝陞设计制成我国 第一台工业生产型立式连铸机和建成世界上第一台 工业生产型板坯、方坯两用弧型连铸机,开发了高速 小型连铸机等新型连铸机。目前,弧形连铸技术的研 究已经趋于成熟,并在钢铁工业得到了广泛的应用, 用于制备各种形状的高质量钢坯。其设备如图 5所示。 非晶合金一般由纯度较高的组元组成,成分通常 位于或者靠近深共晶位置,合金熔点较低,也是比较 适合采用铸造成型的一类金属合金。另外,对非晶合 金的比热和热导率等特性进行分析后可知,非晶合金 在凝固过程中的热扩散系数远低于铝合金,更接近钢 [42]。这是开发与钢连铸类似的非晶合金薄板弧形连铸 新技术可行性的有利证据。鉴于非晶合金所需高纯金 属原料成本普遍较高,通过改进生产工艺环节来降低 生产和制备成本就显得非常重要。非晶合金薄板铸坯 连铸技术可以有效减少样品再加工工序,从而可以提 高生产效率,节约能源消耗,降低生产成本,即研究 弧形连铸制取连续非晶合金具有很大的意义。从产品 的使用上来说,由于片材和板材产品占总合金产品的 80%左右,连续铸造板片状块体非晶能够极大的扩大 非晶产品的应用范围,有利于工业化大规模生产和非 晶合金的商业化推广。 其实,1960 年,最早报道快淬非晶合金的美国加 州理工学院 Duwez教授采用的枪淬法(图6)就类似于钢 铁工业所采用的弧形连铸技术。此外,大块非晶合金 普遍具有较高的过冷液体稳定性,能够在过冷态保持 较长时间而不发生结晶化反应。另外,处于大过冷 态 Copyright © 2012 Hanspub 120  非晶合金薄板的弧形连铸技术 Figure 5. The schematic illustration of the circular-arc type continuous casting machine 图5. 弧形连铸机示意图 Figure 6. The schematic illustration of Duwez gun method used for preparation of amorphous alloy ribbon[4] 图6. Duwez 枪淬法制取非晶薄带[4] 的液体具有比较高的黏度,且易于加压力加工和弯曲 变形。采用类似于钢铁的弧形连铸技术来制备大块非 晶合金也具有可行性。本文基于非晶合金的这些特 点,设计了一种弧形连铸设备用于连续铸造非晶合金 薄板。 弧形连铸设备一般由下列几个主要部分组成:熔 炼及保护系统、浇铸系统、凝固与冷却系统、拉坯系 统以及相关控制系统等。结合非晶合金自身的特点, 其连铸装置设计要点如下: 1) 设计真空腔体,保证非晶合金的母合金熔炼及 浇铸在真空环境中进行。熔炼母合金的材质可以考虑 选用石墨坩埚。加热方式可采用感应加热或电阻加 热。 2) 非晶合金黏度较大,不利于连铸时液体的流动 填充,所以如果单采用气体压力作用将合金熔体压入 结晶器,将不能很好的填充,坯壳质量和厚度也会受 影响,因此,可以考虑通过给液体施加外力助推液体 流动,减弱因黏度大而导致的流动阻力;同时,也可 通过加大过热度,降低合金黏度来增大流动性。 3) 尽管目前制取非晶合金所要求的临界冷却速 率有所降低,但仍需较大的冷却速率,因此选用具有 良好导热性的铜模作为结晶器,同时对铜模进行水 冷,以增大冷却强度。 4) 非晶合金形成过程中没有潜热释放,二次冷却 对形成非晶合金所发挥的作用十分有限。因此,可去 掉二次冷却装置,设计一个兼有弯曲变形和冷却非晶 合金过冷态薄板铸坯功能的辊道及其 温度调控装置。 Copyright © 2012 Hanspub 121  非晶合金薄板的弧形连铸技术 Figure 7. A schematic illustration of the curved continuous casting equipment which is proposed in this paper 图7. 本文中所提出的弧形连铸设备简图 5) 拉坯系统要考虑合适的拉坯速度。 根据以上设计要点,并结合目前广泛使用的弧形 连铸机,初步设计弧形连铸设备简图如图 7所示。 该装置主要是利用了大块非晶合金所具有的过 冷液体高稳定性特点和水冷铜模的大冷却能力特点。 铜模保证了过热金属液通过铸型时形成较大的稳定 过冷态;辊道装置主要用于过冷态薄板的弯曲变形。 选用合适的板坯厚度,并且在合理拉坯参数的作用 下,使得铜模出口端非晶合金铸锭横切面温度分布区 间能够恰好位于合金的玻璃区间之内,此时铸锭处于 深过冷液体状态,具有超塑加工成形特性,且能较长 时间保持稳定玻璃态,在这种状态下,薄板坯锭的弯 曲成形是可以轻易实现的,也就实现了非晶合金薄板 的弧形连续制备。 6. 结论 本文简要介绍了非晶合金的发展现状及非晶的 连续制备技术。大块非晶合金的发展迅速,具有大玻 璃形成能力的非晶不断被发现,非晶合金的性能及应 用研究也有明显进步。大块非晶合金体系大量发现 后,非晶的连续制备技术也有了新的发展,为非晶合 金的工业化批量制备技术开发提供了有利参考。本文 结合已有的制备技术及理论分析扼要提出一种弧形 连铸制备非晶合金薄板的思路,这种方法具有一定理 论可行性,但是在具体操作时还需经过不断调试、改 进。该方法若要付诸实践还需大量计算机数值模拟和 实验工作,需要研究者一同探讨。相信如果能早日开 发出适合工业生产应用的非晶合金薄板弧形连铸技 术,将会大大扩宽非晶合金的应用领域,并有力的促 进非晶合金的研究和发展。 参考文献 (References) [1] 惠希东, 陈国良. 块体非晶合金[M]. 北京: 化学工业出版社, 2007. [2] X. J. Liu, G. L. Chen, F. Li, et al. Evolution of atomic ordering in metallic glasses. Intermetallics, 2010, 18(12): 2333-2337. [3] H. L. Peng, M. Z . Li, W. H. Wang, et al. Effect of local s tr uc tu re s and atomic packing on glass forming ability in cuxzr100-x metallic glasses. Applied Physics Letters, 2010, 96(2): Article ID 021901. [4] W. Klement, R. H. Willens and P. Duwez. Non-crystalline struct ure in solidified gold-silicon alloys. Nature, 1960, 187: 869-870. [5] J. Mu, H. M. Fu, Z. W. Zhu, et al. Synthesis and properties of Al-Ni-La bulk metallic glass. Advanced Engineering Materials, 2009, 11(7): 530-532. [6] H. B. Lou, X. D. Wang, Q. P. Cao, et al. 73 mm-diameter bulk metallic glass rod by copper mould casting. Applied Physics Letters, 2011, 99(5): Article 051910. [7] A. Inoue, A. Takeuchi. Recent development and applications of bulk glassy alloys. International Journal of Applied Glass Science, 2010, 1(3): 273-295. [8] G. Kumar, A. Desai and J. Schroers. Bulk metallic glass: The smaller the better. Advanced Materials, 2011, 23(4): 461-476. [9] N. Nishiyama, K. Takenaka, N. Togashi, et al. Glassy alloy composites for information technology applications. Intermetallics, 2010, 18(10): 1983-1987. [10] B. Zberg, P. J. Uggowitzer and J. F. Löffler. MgZnCa glasses without clinically observable hydrogen evolution for bio d e gr a d a b le implants. Nature Materials, 2009, 8(11): 887-891. [11] Q. Luo, W. H. Wang. Rare earth based bulk m etallic glasse s. Journal of Non-Crystalline Solids, 2009, 355(13): 759-775. [12] B. Zhang, D. Q. Zhao, M. X. Pan, et al. Amorphous metallic plastic. Physical Review Letters, 2005, 94(20): Article ID 20550 220. [13] B. J. Yang, J. H. Yao, J. Zhang, et al. Al-rich bulk metallic glasses with plasticity and ultrahigh specific strength. Scripta Materialia, 2009, 61(4): 423-426. [14] J. Mu, H. M. Fu, Z. W. Zhu, et al. Synthesis and properties of Al-Ni-La bulk metallic glass. Advanced Engineering Materials, 2009, 11(7): 530-532. [15] Y. M. Wang, Q. Wang, J. J. Zhao, et al. Ni-Ta binary bulk metallic glasses. Scripta Materialia, 2010, 63(2): 178-180. [16] J. F. Wang, R. Li, N. B. Hua, et al. Co-based ternary bulk metallic glasses with ultrahigh strength and plasticity. Journal of Materials Research, 2011, 26(16): 2072-2079. [17] H. T. Zong, M. Z. Ma, L. Liu, et al. Wf/Zr41.2Ti13.8Cu12.5Ni10Be22.5 bulk metallic glass composites prepared by a new melt infiltrating method. Journal of Alloys and Compounds, 2010, 504: S106- S109. [18] X. H. Chen, B. Y. Zhang, G. L. Chen, et al. Continuously manu- facturing of bulk metallic glass-coated wire composite. Inter- metallics, 2010, 18(11): 2034-2038. [19] J. W. Qiao, S. Wang, Y. Zhang, et al. Large plasticity and tensile necking of Zr-based bulk-metallic-glass-matrix composites syn- thesized by the Bridgman solidification. Applied Physics Letters, 2009, 94(15): Article ID 15190515. [20] 乔珺威, 张勇, 陈国良. 定向凝固制备内生晶体增塑的锆基 非晶复合材料[J]. 金属学报, 2009, 45(4): 410-414. [21] J. C. Huang, J. P. Chu and J. Jang. Recent progress in metallic glasses in Taiwan. Intermetallics, 2009, 17(12): 973-987. Copyright © 2012 Hanspub 122  非晶合金薄板的弧形连铸技术 Copyright © 2012 Hanspub 123 [22] J. J. Wall, C. Fan, P. K. Liaw, C. T. Liu and H. Choo. A combined drop/suction-casting machine for the manufacture of bulk-metallic-glass materials. Review of Scientific Instruments, 2006, 77(3): Article ID 033902. [23] T. A. Waniuk, J. Schroers and W. L. Johnson. Critical cooling rate and thermal stability of Zr-Ti-Cu-Ni-Be alloys. Applied Physics Letters, 2001, 78(9): 1213-1215. [24] 陈伟荣, 王英敏, 董闯等. 吸铸法制备Zr-Al-Ni-Cu-Mo 大块 非晶合金[J]. 热加工工艺, 2001, 6: 25-26. [25] A. Inoue, T. Zhang, N. Nishiyama, K. Ohbaa and T. Masumoto. Preparation of 16 mm diameter rod of amorphous Zr65Al7.5 Ni10Cu17.5. Materials Transacyions—JIM, 1993, 34: 1234-1237. [26] E. Soinila, T. Pihlajamäki, S. Bossuyt and H. Hänninen. A combined arc- melting and tilt -casting fu rnace for th e ma n uf a ct ur e of high-purity bulk metallic glass materials. Review of Scientific Instruments, 82(7): Article ID 073901. [27] E. Soinila, K. Antin, S. Bossuyt, et al. Bulk metallic glass tube casting. Journal of Alloys and Compounds, 2011, 509(1): 210- 213. [28] J. Torrens-Serra, P. Bruna, J. Rodriguez-Viejo, et al. Study of crystallization process of Fe65Nb10B25 and Fe70Nb10B20 glassy metals. Reviews on Advanced Materials Science, 2008, 18(5): 464-468. [29] H. S. Chen, C. E. Miller. A rapid quenching technique for pre- paration of thin uniform films of amorphous solids. Review of Scientific Instruments, 1970, 41(8): 1237. [30] T. Masumoto, I. Ohnaka, A. Inoue, et al. Production of Pd-Cu-Si amorphous wires by melt spinning method using rotating water. Scripta Metallurgica, 1981, 15(3): 293-296. [31] P. Rudkowski, G. Rudkowska and J. O. Stromolsen. The fabricatio n of fine metallic fibers by continuous melt-extraction and their magnetic and mechanical properties. Materials Science and Engineering A, 1991, 133: 158-161. [32] T. Nagase, K. Kinoshita and Y. Umakoshi. Preparation of Zr- based metallic glass wires for biomaterials by are-melting type melt-extraction method. Materials Transactions, 2008, 49(6): 1 385 - 1394. [33] J. G. Lee, H. Lee, Y. S. Oh, et al. Continuous fabrication of bulk amorphous alloy sheets by twin-roll strip casting. Intermetallics, 2006, 14(8-9): 987-993. [34] J. G. Lee, S. S. Park, S. B. Lee, et al. Sheet fabrication of bulk amorphous alloys by twin-roll strip casting. Scripta Materialia, 2005, 53(6): 693-697. [35] K. A. Lee, Y. C. Kim, J. H. Kim, et al. Mechanical properties of Fe-Ni-Cr-Si-B bulk glassy alloy. Materials Science and Engineering A, 2007, 449: 181-184. [36] A. Urata, N. Nishiyama, K. Amiya, et al. Continuous casting of thick Fe-base glassy plates by twin-roller melt-spinning. Materi al s Science and Engineering A, 2007, 449: 269-272. [37] W. Liao, J. Hu and Y. Zhang. Micro forming and deformation behaviors of Zr50.5Cu27.45Ni13.05Al9 amorphous wires. Intermetal- lics, 2012, 20(1): 82-86. [38] X. H. Chen, B. Y. Zhang, G. L. Chen, et al. Continuously manu- facturing of bulk metallic glass-coated wire composite. Inter- metallics, 2010, 18(11): 2034-2038. [39] 简讯. 电磁振动连续铸造金属玻璃[J]. 金属功能材料, 2007, 14(2): 31. [40] S. Ishihara, H. Soejima, S. Komaba, et al. Production of glassy coil springs by warm coiling of Zr-based glassy alloy wires. Materials Transactions, 2004, 45(8): 2788-2790. [41] T. Zhang, X. G. Zhang, W. Zhang, et al. Study on continuous casting of bulk metallic glass. Materials Letters, 2011, 65(14): 2257-2260. [42] 张涛. 非晶合金连续制备技术与 强磁场处理研究[D]. 大连理 工大学, 2011. |