Metallurgical Engineering

Vol.

06

No.

01

(

2019

), Article ID:

29518

,

6

pages

10.12677/MEng.2019.61008

Effect of Spheroidizing Annealing Process on Carbide of Bearing Steel Wire

Chao Ma, Hongwei Chen, Ziqiang Guo

Steel Research Institute of HBIS, Shijiazhuang Hebei

Received: Mar. 8th, 2019; accepted: Mar. 22nd, 2019; published: Mar. 29th, 2019

ABSTRACT

In order to study the influence of different spheroidizing annealing processes on the carbide of GCr15 bearing steel wire, the quantity, size and microhardness of carbides treated by four different annealing processes were analyzed by means of micro-electron microscopy and optical image processing software. The results show that when the solid solution temperature of annealing process was 800˚C and heat preservation 1 h with 25˚C/h cooling rate with furnace cooling to 700˚C, after1 h with 15˚C/h cooling rate with furnace cooling to 650˚C, and then air cooling; the particles of carbide are the finest with an average size of 0.23 um and the most rounded. When the solid solution temperature is in the range of 780˚C~800˚C, the higher the solid solution temperature, the better the spheroidization effect; the longer the holding time, the finer the carbide particles after annealing. The annealing process has a certain effect on the microhardness of the steel, but to a limited extent.

Keywords:Bearing Steel Wire, Spheroidizing Annealing, Carbide Uniformity

球化退火工艺对轴承钢线材碳化物的影响

马超,陈红卫,郭子强

河钢集团钢研总院,河北 石家庄

收稿日期:2019年3月8日;录用日期:2019年3月22日;发布日期:2019年3月29日

摘 要

为了研究不同球化退火工艺对GCr15轴承钢线材碳化物的影响,借助显微电镜、光学图像处理软件对4种不同退火工艺处理后碳化物的数量、尺寸、显微硬度进行了分析。结果表明:当退火工艺在固溶温度800℃、保温1 h后,以25℃/h冷却速率随炉冷却到700℃后保温1 h,而后以15℃/h冷却速率随炉冷却到650℃随后空冷时,碳化物颗粒最为细小,平均尺寸为0.23 um,颗粒最为圆整。当固溶温度处于780℃~800℃区间时,固溶温度越高,球化效果越好,保温时间越长,退火后碳化物颗粒越细小。退火工艺对钢种的显微硬度有一定影响,但程度有限。

关键词 :轴承钢线材,球化退火,碳化物均匀性

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

GCr15轴承钢被广泛用于各种滚珠、滚柱、轴承等的制造,在使用过程中往往要经受周期性接触应力、反复摩擦、高温和腐蚀,所以对轴承钢的周期疲劳寿命及耐磨性有着很高要求。众所周知,影响轴承钢的接触疲劳寿命的因素主要有两个:一是轴承钢中的非金属夹杂物,特别是轧制过程中不可变形的脆性夹杂物。二是轴承钢中碳化物的均匀性。随着炉外精炼技术以及夹杂物改性处理技术的普及,轴承钢的洁净度有了很大提升,兴澄等先进企业的全氧含量能够控制到2 ppm左右 [1] ,接触疲劳寿命的关注点由夹杂物逐步转向碳化物的均匀性。碳化物对疲劳性能的影响主要体现球化退火前,网碳、液析、带状等不均匀碳化物和退化退火后碳化物的形状、粒径尺寸、数量和分布 [2] 。退火后,不均匀的碳化物会影响后续的冷加工及最终淬回火的组织和性能 [3] 。本文重点研究了不同退火工艺参数对轴承钢线材的碳化物均匀性的影响,通过分析最终确定最优退火工艺参数。

2. 实验方法

试验采用北方某厂生产的GCr15轴承钢线材作为试验材料,主要成分如表1所示。

Table 1. Composition of test steel GCr15 (mass fraction)

表1. 试验钢GCr15成分% (质量分数)

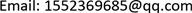

球化退火试验在高温马弗炉中进行,试样尺寸为Φ12 × 100 mm,具体退火工艺如图1所示。工艺(I):室温加热至780℃保温30 min,随后以25℃/h的冷却速率随炉冷却到700℃后保温30 min,以15℃/h的却速率随炉冷却至650℃后空冷至室温;工艺(II):室温加热至780℃保温1 h,随后以25℃/h的冷却速率随炉冷却到700℃后保温1 h,以15℃/h的却速率随炉冷却至650℃后空冷至室温;工艺(III):室温加热至800℃保温30 min,随后以25℃/h的冷却速率随炉冷却到700℃后保温30 min,以15℃/h的却速率随炉冷却至650℃后空冷至室温;工艺(IV):室温加热至800℃保温1 h,随后以25℃/h的冷却速率随炉冷却到700℃后保温1 h,以15℃/h的却速率随炉冷却至650℃后空冷至室温。

对球化退火处理后的试样进行扫描电镜观察及显微硬度测试,电镜试验在JSM-6701F冷场发射扫描电镜上进行,显微硬度试验在HVS-302Z型显微硬度仪上进行,借助光学图像处理软件Image-pro plus对碳化物的信息进行分析。

Figure 1. Spheroidizing annealing process of sample steel. (a) The solid solution temperature: 780˚C, heat preservation 30 min; (b) The solid solution temperature: 780˚C, heat preservation 1 h; (c) The solid solution temperature: 800˚C, heat preservation 30 min; (d) The solid solution temperature: 800˚C, heat preservation 1 h

图1. 试样钢的球化退火工艺。(a) 固溶780℃,保温30 min;(b) 固溶780℃,保温1 h;(c) 固溶800℃,保温30 min;(d) 固溶800℃,保温1 h

3. 实验结果及分析

3.1. 不同球化退火工艺处理后试样的SEM

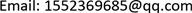

将不同退火工艺处理后试样进行编号,工艺I、II、III、IV分别对应编号Q1、Q2、Q3、Q4。试样研磨抛光后,经4%的硝酸酒精溶液浸蚀后,利用场发射扫描电镜观察试样的中心部位并选取多个视场进行拍照,SEM图像如图2所示,而后利用专业图像处理软件Image pro plus对取得的SEM照片进行分析,得到不同球化退火工艺下碳化物的尺寸、数量、面积分数等信息,结果如表2所示。

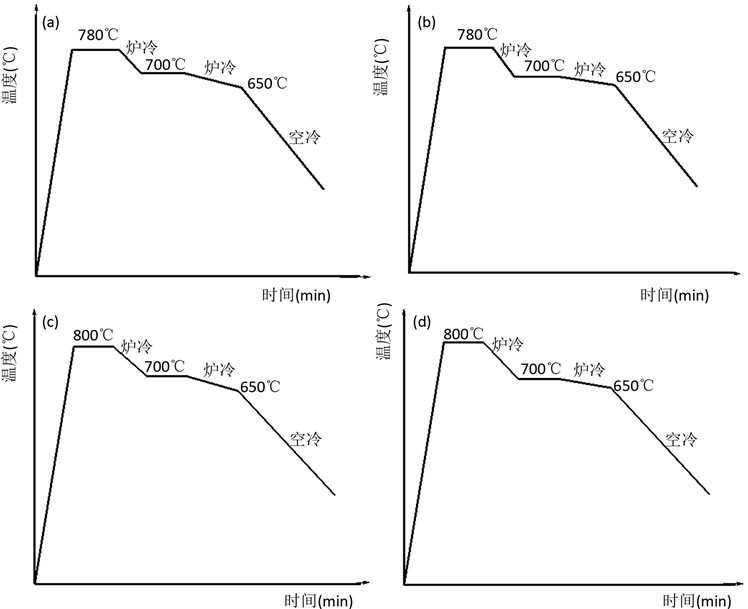

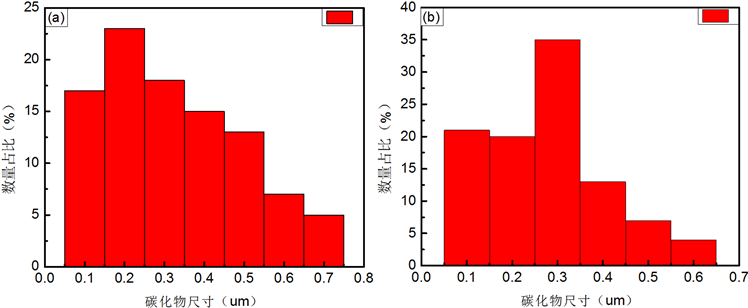

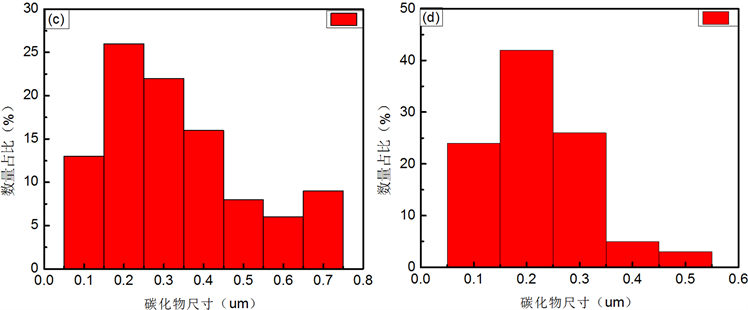

结合组织形貌图和碳化物统计结果可知:无论是哪种退火工艺,钢中碳化物的粒径尺寸均符合正态分布,如图3所示。用工艺IV处理后的试样碳化物的粒径最为细小,平均尺寸为0.23 um,粒径尺寸主要介于0.1~0.6 um之间,其中0.3 um以下的碳化物占到全部碳化物数量的92%。另外,工艺I碳化物的

Figure 2. SEM image of carbides in different annealing processes. (a) SEM image of sample Q1; (b) SEM image of sample Q2; (c) SEM image of sample Q3; (d) SEM image of sample Q4

图2. 不同退火工艺的碳化物SEM图像。(a) 试样Q1的SEM图像;(b) 试样Q1的SEM图像;(c) 试样Q1的SEM图像;(d) 试样Q1的SEM图像

Table 2. Results of quantitative analysis for the spherical carbide

表2. 球状碳化物定量分析结果

标准差为0.11,尺寸分布也最为均匀,颗粒圆度均值为2.67,碳化物最为圆整。工艺I处理后的试样碳化物的粒径比其余三种工艺的碳化物粒径要大一些,平均尺寸达到0.37 um,粒径尺寸处于0.1~0.7 um之间,圆度值为2.17。工艺II和工艺III的处理后试样中碳化物的平均尺寸分别为0.28 um与0.29 um,介于工艺I与工艺IV检测结果之间。

工艺I尺寸最为粗大的原因是,固溶温度为780℃保温时间为30 min,此时的固溶温度较低,部分原始渗碳体未能全部溶于奥氏体中,且保温时间较短,在后续的冷却过程中,C元素含量在奥氏体中的迁移扩散未能充分进行,会造成碳化物在局部的富集,而细小碳化物的积聚长大进而造成大尺寸碳化物的

Figure 3. Statistics results of Carbide size for different annealing processes. (a) Test results of carbide size Q1; (b) Test results of carbide size Q2; (c) Test results of carbide size Q3; (d) Test results of carbide size Q4

图3. 不同退火工艺的碳化物尺寸统计。(a) 试样Q1碳化物尺寸检测结果;(b) 试样Q2碳化物尺寸检测结果;(c) 试样Q3碳化物尺寸检测结果;(d) 试样Q4碳化物尺寸检测结果

形成。另外,那些未溶渗碳体在后续的保温与冷却过程中依然存在,大颗粒碳化物的尺寸存在遗传现象 [4] ,影响后续工艺的碳化物尺寸。相比于工艺I,工艺IV的固溶温度为800℃,保温时间为1 h,原始渗碳体有足够的温度与时间固溶在奥氏体中,试验中也未发现棒状或长条状未溶渗碳体,且保温时间较长,C元素在奥氏体中的扩散趋于均匀,在后续的冷却过程中,细小碳化物在奥氏体晶界上形核长大 [5] ,形成分布均匀的碳化物颗粒。

3.2. 不同球化退火工艺处理后试样的显微硬度

显微硬度试验在T2500型显微维氏硬度计上进行,采用金刚石压头,载荷60 Kg。在每种试样的中心处选取10个测量点进行检测,平均硬度结果如表3所示,全部检测结果如图4所示。试样Q4的硬度最高,平均硬度达到56.01 HRA,试样Q1的硬度最低,平均硬度为52.06 HRA,Q2与Q3的硬度值介于Q1与Q4之间,分别为52.71 HRA和54.55 HRA。试样Q1、Q2、Q3、Q4的硬度值均大于50 HRA,处于52 HRA~56 RHA之间,且硬度值相差不大。结合3.1可知,球化退火工艺I、II、III、IV会对试验钢的硬度值有所影响,但影响程度不大。

Table 3. Results of analysis for the micro-hardness of test steel

表3. 试样钢显微硬度分析结果

Figure 4. Results of hardness for different annealing processes. (a) Results of hardness for all test point; (b) Results of average hardness for different annealing processes

图4. 不同退火工艺的硬度值检测结果。(a) 全部测量点硬度结果;(b) 硬度均值结果

4. 结论

1) 当退火工艺是固溶温度800℃、保温1 h而后以25℃/h冷却速率随炉冷却到700℃保温1 h,以15℃/h冷却速率随炉冷却到650℃随后空冷时,碳化物颗粒最为细小,平均尺寸为0.23 um,颗粒最为圆整,碳化物尺寸均匀度最好。

2) 球化退火时,当固溶温度处于780℃~800℃区间时,固溶温度越高,球化效果越好,保温时间越长,退火后碳化物颗粒越细小。

3) 球化退火工艺的参数、固溶温度与保温时间对钢种的显微硬度有一定影响,但影响程度有限。

文章引用

马超,陈红卫,郭子强. 球化退火工艺对轴承钢线材碳化物的影响

Effect of Spheroidizing Annealing Process on Carbide of Bearing Steel Wire[J]. 冶金工程, 2019, 06(01): 52-57. https://doi.org/10.12677/MEng.2019.61008

参考文献

- 1. 虞明全. 改善连铸高碳铬轴承钢碳化物的实践[J]. 上海钢研, 2004(4): 16-27.

- 2. 张俊杰, 刘景科. 碳化物分布及机体均匀性对Cr12MoV钢机械性能的影响[J]. 热加工工程, 1984(3): 60-64.

- 3. 张朝磊, 刘翔, 张丹. GCr15球化碳化物组织在热处理过程中碳化物的遗传性[J]. 材料热处理学报, 2014, 6(35): 45-48.

- 4. 杨洪波, 王快社, 王庆娟, 等. GCr15轴承钢渗碳体球化的长大机制[J]. 材料热处理学报, 2012, 33(8): 79-83.

- 5. 马宝国, 杨洪波, 朱伏先, 等. 轴承钢中碳化物的奥氏体化行为研究[J]. 材料热处理技术, 2009, 38(20): 5-8.