Metallurgical Engineering

Vol.

06

No.

04

(

2019

), Article ID:

33272

,

5

pages

10.12677/MEng.2019.64030

Optimal Management and Improvement of Smoke Exhaust System in Flash Furnace

Zhongzhi Xia1, Peng Long2,3*

1Guixi Smelter, Jiangxi Copper Group Co., Ltd., Guixi Jiangxi

2School of Energy Science and Engineering, Central South University, Changsha Hunan

3School of Energy and Building Environment, Guilin University of Aerospace Technology, Guilin Guangxi

Received: Nov. 14th, 2019; accepted: Nov. 27th, 2019; published: Dec. 4th, 2019

ABSTRACT

With the increase of feed rate of flash furnace and the content of impurities in concentrate, soot is easy to bond when flowing through relevant equipment, resulting in poor smoke exhaust system, reducing the operating rate of flash furnace and directly affecting the normal and safe operation of flash furnace. The study found that the cause of the exhaust system failure is that the metal oxide in the flue gas is easily adsorbed to form a bond, which causes difficulty in passing smoke and high acidity of waste acid in the flue gas, which will aggravate the corrosion of the smoke exhaust system and reduce the service life of the equipment. Through the application of online flue gas analysis system, adjustment of boiler structure, improvement of existing ash removal equipment, modification of power generators and other optimization and improvement methods, it solves the problem of easy adhesion of smoke and corrosion of flue gas in flash smelting and exhausting system, guarantee smooth smoke exhaust and safe operation of waste heat boiler, improve the production efficiency of flash smelting and increase the economic benefits.

Keywords:Flash Furnace, Soot, Rising Flue, Waste Heat Boiler, Electric Dust

闪速炉排烟系统优化管理与改进

夏中治1,龙鹏2,3*

1江西铜业集团公司贵溪冶炼厂,江西 贵溪

2中南大学能源科学与工程学院,湖南 长沙

3桂林航天工业学院能源与建筑环境学院,广西 桂林

收稿日期:2019年11月14日;录用日期:2019年11月27日;发布日期:2019年12月4日

摘 要

随着闪速炉的投料量及精矿中杂质含量升高,烟尘在流经相关设备时容易粘结,造成排烟系统不畅,降低了闪速炉作业率,直接影响闪速炉的正常安全运行。研究发现排烟系统故障的原因为烟气中金属氧化物易吸附形成粘结,造成通烟困难以及烟气中废酸酸度高,会加剧排烟系统腐蚀,降低设备使用寿命。通过应用在线烟气分析系统,调整锅炉结构,改进现有除灰装置,更改电源发生器等一系列优化与改进手段,解决了闪速熔炼排烟系统中烟尘易粘结及烟气腐蚀性的重要难题,保证了排烟畅通和余热锅炉运行安全,提高了闪速熔炼的生产效率,增加了经济效益。

关键词 :闪速炉,烟灰,上升烟道,余热锅炉,电收尘

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

贵冶经几十年蓬勃发展,单厂产能位列世界第一。而冶炼厂的核心竞争力不单止于规模,更体现在成本、质量、技术经济指标上。熔炼闪速炉是冶炼厂的核心单元,其作业率和满负荷作业率是衡量工厂闪速熔炼技术的重要指标。保障闪速炉高作业率前提是降低工艺及设备故障率、稳定炉况。结合贵冶闪速熔炼的生产实践,在熔炼车间火法段,制约闪速炉作业率稳定的关键因素就是闪速炉排烟系统故障率。因此有必要就闪速炉排烟系统故障产生的原因进行深入研究,从而对现有排烟系统进行优化管理和改进,实现闪速炉的经济高效运行。

2. 排烟系统故障原因分析

近年来闪速炉入炉物料成份复杂、杂质元素高,在“四高技术”熔炼条件下,烟气量大,烟气温度高,物料中挥发性杂质元素随烟气进入锅炉、电收尘、排烟烟道中。在闪速熔炼设计中,O2利用率高达99%以上,因此在闪速炉排烟系统烟气中的SO2氧化生成SO3反应受限,烟尘中的金属(特别是Zn、Pb等熔点高的元素)更多是以氧化物形态存在,不足以生成金属硫化物。在同等工况下,金属以氧化物形式存在则粘结结构较坚固且粘附性强,而以硫化盐形式存在的粘结结构较松散易脱落沉降。

在实际生产过程中,排烟系统故障主要体现在以下两个方面:其一,闪速熔炼烟气中金属氧化物易吸附在上升烟道喉口部、锅炉炉管、排烟系统管道处形成粘结,造成通烟困难,严重时被迫停产清理;其二,烟气中废酸酸度高,会加剧排烟系统腐蚀,降低设备使用寿命。两者均构成安全环保、生产的严重隐患,降低了闪速熔炼的生产效率。针对上述问题,技术人员结合贵冶闪速熔炼的生产实践,通过大量卓有成效的改造和技术攻关,形成了一套成熟、稳定的解决闪速熔炼排烟系统故障技术,并应用于生产中,一举解决了闪速熔炼重大性难题。

3. 排烟系统工艺优化

3.1. 运用“在线烟气分析系统”,精准控制盐化程度,解决火法冶炼“瓶颈”

上升烟道喉口部是衔接炉体与排烟系统的重要装备,犹如人体的“喉咙”,有效通烟截面积的大小直接影响排烟的顺畅,号称火法冶炼“瓶颈”。目前,国内外冶炼厂同行都面临上升烟道喉口部粘结问题,通常采用的解决办法为停炉后“炸药定向爆破”、“重油烧嘴高温熔化”、“投加结焦抑制剂”等,这些方法固然有效,但安全性差,危害性大,不利于生产运行稳定。通过长期经验和论证,结合排烟故障原因,为减少排烟系统粘结,有必要将粘结硫酸盐化。因此,为使硫酸盐化反应充分进行,在烟气中鼓入硫酸盐化风,提高烟气中SO3浓度,使烟尘硫酸盐化,从而形成结构疏松、易于清理的硫化盐,其主要反应方程式为 [1]:

(在700℃以上,该反应会逆向进行)

在运行过程中对烟气中O2含量进行检测并控制盐化风量。一方面可以合理控制烟尘硫酸盐化的反应,改变了烟尘的物理化学性质,降低了其在锅炉管壁上的粘附力,同时控制了SO3生成所需的条件,减轻设备腐蚀,延长排烟系统设备使用寿命,减少能源损耗;另一方面烟气中O2含量的检测值引入计算机实时监控,能较快判断反应塔氧利用率,在三大参数相对滞后情况下,能较快地反映冶炼反应状况。“在线烟气分析系统”的运用 [2] (如图1所示),成功解决了硫酸盐化与SO3生成浓度的矛盾,精准控制盐化程度,填补了有色冶炼烟气在线监测的空白。

Figure 1. Online smoke analysis system. ① Reaction shaft; ② Settler; ③ Uptake; ④ Uptake throat; ⑤ Boiler first ash bucket; ⑥ Boiler radiation scraper; ⑦ Boiler convection scraper; ⑧ Secondary oxygen gun of settler; ⑨ Boiler salinity wind; ⑩ O2 analytical instrument testing device

图1. 在线烟气分析系统。① 反应塔;②沉淀池;③ 上升烟道;④ 上升烟道喉口部;⑤ 锅炉第一灰斗;⑥ 锅炉辐射部刮板;⑦ 锅炉对流部刮板;⑧ 沉淀池二次氧枪;⑨ 锅炉盐化风;⑩ O2分析仪表检测装置

3.2. 调整锅炉结构,均匀烟气流分布,降低烟灰粘结

通过多次试验发现当前烟气气流分布不均匀,容易产生偏流现象,从而造成烟灰粘结。研究小组从调整锅炉结构的方向入手,从而纠正烟气偏流现象 [3]。具体实施如下(如图2所示):其一,把对流管束(红色框线包围处)由原先的8组改为7组,并拉大对流管束间距至150 mm;其二,把对流部集合、分配集箱由环形一体模式改为分段结构,并在辐射部尾部增加一组辐射管束。实施后既降低对流部的积灰,提高了换热效果,又降低了闪速炉电收尘入口烟气温度及含尘量。其三,合理调配各段的循环水量,集箱位置由顶部下移至两侧壁中间位置,降低进入对流部的烟气温度,均匀进入对流部的烟气流,提升锅炉的收尘效率解决了烟尘后移的问题。

Figure 2. Boiler structure and convection bank (red frame)

图2. 锅炉结构及对流管束(红色框线部分)示意图

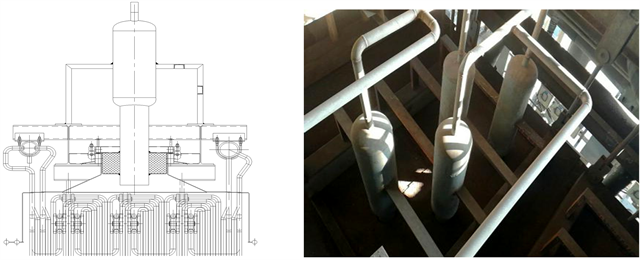

3.3. 应用新技术并改进现有除灰装置,改善除灰效果,提高锅炉换热效率

传统方式处理积灰主要采用弹簧振打,容易造成部分密封板出现开裂现象,从而造成锅炉检修事故。由此,在对流管束应用燃气脉冲除尘技术 [3] (如图3所示),错位排列脉冲发生器,可以进行清灰、吸收及改进三种全新运行模式,实现全自动化控制。燃气脉冲除灰技术是将乙炔和空气以适当的比例通入脉冲发生器内混合,爆燃后生成一定强度的脉冲波,反复作用于积灰表面上,从而将积灰或灰垢击落。脉冲发生器内部设置了“阿基米德螺线”障碍物,可以最大限度地破坏火焰阵面,提高冲击波出口速度(1600 m/s左右)从而大幅度提高了除灰能力。

Figure 3. Gas pulse dust remover and its position arrangement

图3. 燃气脉冲除尘器及位置排列

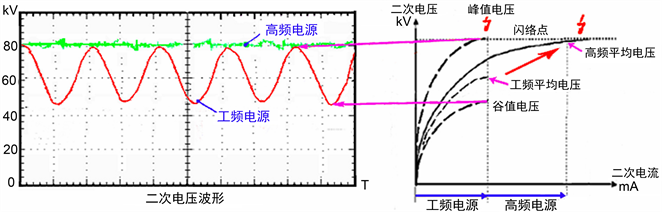

3.4. 将高压发生器改为高频电源发生器,提高闪速炉电收尘的收尘效率

原有闪速炉电收尘器 [4] 高压发生器电流电压波动大且经常出现无电流现象,使电收尘收尘效率偏低,容易造成积灰现象。通过改造高频电源发生器纯直流电运行后,可保持高电压,大电流稳定输出,供给电场内的平均电压比工频电源供给的电压提高25%~30%,其电晕电流可以提高一倍,有效降低粉尘排放,具体如图4所示。高频电源脉冲供电方式,有效抑制反电晕同时大幅度节能,并且控制方式灵活,可以根据电除尘器的具体工况提供最合适的波形电压,提高电除尘器对不同运行工况的适应性(图5所示),大幅度提高电收尘收尘效率。

Figure 4. High voltage generator and high frequency power generator

图4. 高压发生器和高频电源发生器

Figure 5. High frequency power supply operating waveform

图5. 高频电源工作波形

4. 实施效果

通过闪速炉排烟系统优化与改进,保证了排烟畅通和余热锅炉运行安全,支撑了总硫利用率和硫化钠单耗等工厂标杆指标的实现,为产量任务的圆满完成打好基础;大幅度降低了职工劳动强度,改善了工作环境,提高了劳动生产率,给工厂增加直接经济效益高达400万余元。

5. 结束语

通过闪速熔炼的生产实践,摸索出一套有效的排烟系统管控模式,使复杂原料下闪速熔炼排烟系统长期瓶颈问题成功突破,适应了闪速炉高投料量和铜精矿中杂质元素含量不断上升的需求,成功地解决了闪速熔炼排烟系统中烟尘易粘结及烟气腐蚀性的重大难题,在国内同行业中属首创,世界同行业处于一流。排烟系统的优化改进能在生产时实施,具有投入费用少、收益大等特点,适合推广至同类型冶炼厂,为其它冶炼厂提供了可以借鉴的宝贵经验。

文章引用

夏中治,龙 鹏. 闪速炉排烟系统优化管理与改进

Optimal Management and Improvement of Smoke Exhaust System in Flash Furnace[J]. 冶金工程, 2019, 06(04): 218-222. https://doi.org/10.12677/MEng.2019.64030

参考文献

- 1. 余齐汉, 刘海泉, 邱树华. 闪速熔炼排烟系统烟尘硫酸盐化技术的应用[J]. 有色冶金设计与研究, 2015, 36(2): 22-26.

- 2. 刘飞. 贵冶2#闪速炉烟气硫酸盐化装置性能优化[J]. 湖南有色金属, 2017, 33(2): 36-38.

- 3. 王国珍. 闪速炉余热锅炉存在的问题及优化措施[J]. 铜业工程, 2018(1): 67-71.

- 4. 刘飞. 新30万吨闪速炉电收尘工艺过程及生产实践[J]. 有色金属(冶炼部分), 2011(2): 49-54.

NOTES

*通讯作者。