Metallurgical Engineering

Vol.

07

No.

02

(

2020

), Article ID:

36230

,

6

pages

10.12677/MEng.2020.72015

Leaching of Vanadium and Tungsten from Spent Denitrification Catalyst

Yongsheng Bi, Xing Zou

Metallurgy and Ecological Engineering College, University of Science and Technology Beijing, Beijing

Received: Jun. 3rd, 2020; accepted: Jun. 16th, 2020; published: Jun. 23rd, 2020

ABSTRACT

In this paper, the spent denitrification catalyst produced in the process of selling out of a factory in Heilongjiang province was used as raw material, and 15 g of spent denitrification catalyst was taken at each time. Sodium hydroxide was used as the leaching agent in the autoclave to study the effects of sodium hydroxide dosage, leaching temperature, leaching time and liquid-solid ratio on the leaching rate. The results showed that when the sodium hydroxide dosage was controlled at 17 g, the leaching temperature was 140˚C, the leaching time was 5 h, the liquid-solid ratio was 6.7:1, and the stirring speed was 200/min, the leaching rates of vanadium and tungsten reached 100%.

Keywords:Sodium Hydroxide, High Pressure Leaching, Spent out of Stock Catalyst

废脱硝催化剂中钒、钨的浸出

毕勇生,邹兴

北京科技大学,冶金与生态工程学院,北京

收稿日期:2020年6月3日;录用日期:2020年6月16日;发布日期:2020年6月23日

摘 要

本文采用黑龙江某工厂脱销过程中产生的废脱硝催化剂作为原料,每次取15 g废脱销催化剂,在高压釜中用氢氧化钠作浸出剂,研究氢氧化钠用量、浸出温度、浸出时间、液固比对浸出率的影响。实验结果表明:控制氢氧化钠用量为18 g,浸出温度140℃,浸出时间5 h,m(H2O)/m (催化剂) 6.7:1,搅拌速度为200 r/min时,钒和钨的浸出率都达到100%。

关键词 :氢氧化钠,高压浸出,废脱销催化剂

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

如今随着时代的发展,人们对能源的需求越来越广,而这里面绝大部分能源需求来源于煤炭,由于煤炭是一种低品质燃料,它的直接使用必然会造成一系列的环境污染问题。煤炭燃烧会产生氮氧化物,而现如今NOX的处理是当下环境污染的一个重大难题,《火电厂大气污染物排放标准》(GB13223-2011)规定,从2014年1月1日开始,针对一些重点区氮氧化物排放不超过100 mg/m3,非重点地区的不超过200 mg/m3 [1] [2] [3]。现如今工业上处理氮氧化物的主要方法是选择性催化还原(Selective Catalytic Reduction, SCR)脱硝技术 [4] [5] [6] [7],这项技术的重点就是催化剂,目前企业主要使用的催化剂类型是V2O5-WO3(MoO3)/TiO2系列 [8] [9] [10]。TiO2作为基材,V2O5作催化剂,WO3(MoO3)作为活性助剂,但是在催化剂的使用过程当中通常会因为粉尘和一些K、Na、As等元素而出现失活的情况,因此在国内这些催化剂的寿命一般在3年左右 [11] [12] [13]。金属钒、钛、钨是脱硝催化剂中的主要成分,占催化剂总体的80%以上 [14],在目前还不能找到有效降低这几种金属用量的方法,导致目前催化剂的生产成本比较高。近几年废SCR催化剂的数量是越来越大,并且属于危险固废,若直接填埋势必会对环境造成污染,再之,其中的金属钒、钛、钨的价值都很高,对其回收势在必行。本文先对废脱销催化剂中的钒和钨进行浸出研究,采用氢氧化钠作浸出剂在高压釜中反应,探究出废脱销催化剂中钒和钨的最佳浸出条件。

2. 实验

2.1. 原料制备

本实验原料采用的是黑龙江某公司的废脱销催化剂,将废脱销催化剂放入破碎机中破碎,然后取少量废催化剂送样ICP检测,检测结果经过计算得出各主要元素含量(质量百分比),见表1。

Table 1. Main components of spent denitrification catalysts %

表1. 废SCR催化剂中主要元素含量%

2.2. 实验原理与方法

废脱硝催化剂中的钒和钨大部分是以氧化物的形式存在,在高温高压的条件下添加强碱氢氧化钠,此时钒和钨都会与碱发生反应生成可溶性的钒酸盐和钨酸盐从而溶于溶液中,溶液中发生的主要反应如下所示:

实验方法:将废脱销催化剂在低温下干燥,之后用破碎机破碎;称取一定量的废脱销催化剂放入高压釜中,控制一定的液固比,加一定量的氢氧化钠,经过高温高压浸出,过滤之后,将滤液稀释送ICP检测钒和钨的含量从而得出浸出率。

2.3. 浸出条件实验

探究NaOH用量时取15 g废催化剂放入高压釜中,调节初始温度为160℃,m(H2O)/m (催化剂)为6.7:1,反应时间为6 h,搅拌机转速200 r/min,随后调节NaOH加入量为18 g、17 g、16 g、15 g、14 g,做5组实验,将得到的浸出液经过过滤、稀释之后送去ICP检测W、V含量,最后计算出不同氢氧化钠加入量条件下W和V的浸出率。

在研究浸出温度对W、V的浸出影响实验时取15 g废催化剂放入高压釜中,调节初始浸出时间为6 h,m(H2O)/m (催化剂)为6.7:1,NaOH加入量为18 g,搅拌机转速200 r/min,调节温度为140℃、120℃、105℃,做3组实验,将得到反应溶液经过过滤、稀释之后送去ICP检测W、V含量,最后计算出不同浸出温度条件下W、V的浸出效率。

在研究浸出时间对W、V浸出影响实验时取15 g废催化剂放入高压釜中,调节初始反应温度为140℃,m(H2O)/m (催化剂)为6.7:1,加入的NaOH量为18 g,搅拌机转速200 r/min,做反应时间为2 h、3 h、4 h、5 h的4组实验,将得到的浸出液送去检测W、V含量,最后计算出不同浸出时间条件下W、V的浸出效率。

探究m(H2O)/m(催化剂)对实验影响时取15 g废催化剂放入高压釜中,调节初始浸出时间为5 h,实验反应初始温度为140℃,NaOH加入量18 g,搅拌机转速200 r/min,改变液固比,将得到的浸出液送去检测W、V含量,最后计算出不同液固比条件下W、V的浸出效率。

2.4. 实验结果检测

在探究某一个因素对浸出结果的影响时得到的几组浸出液,用移液管吸取浸出液放入容量瓶中稀释,每次取1 mL浸出液放入100 mL容量瓶中稀释定容,再将容量瓶中的溶液送去ICP检测W、V的含量,然后通过一定的计算得出不同实验条件下W、V的浸出率。W、V的浸出率的计算公式如下所示:

W1:V浸出率(%)。

W2:W浸出率(%)。

C1,C2:送检溶液中V、W浓度(ug/mL)。

V1:浸出液溶液体积(mL)。

n1:送检溶液稀释倍数。

m1:15 g废催化剂中含有的V的质量(mg)。

m2:15 g废催化剂中含有的W的质量(mg)。

3. 实验结果与分析讨论

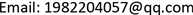

3.1. NaOH使用量对W、V浸出率的实验影响

由图1我们可以知道:随着氢氧化钠用量的增加,W、V的浸出率在随着NaOH加入量的增加而增加,直到NaOH加入量达到18 g时,W、V的浸出结果都是最佳,均为100%。从实验原理中可以看出

Figure 1. Influence of NaOH usage on tungsten-vanadium leaching rate

图1. NaOH使用量对W、V浸出率的影响

钒和钨主要是和氢氧化钠发生反应,增加氢氧化钠用量可以提高氢氧化钠与废催化剂接触反应的概率从而钒和钨的浸出率升高。从图中可以看出NaOH加入量应选择18 g。

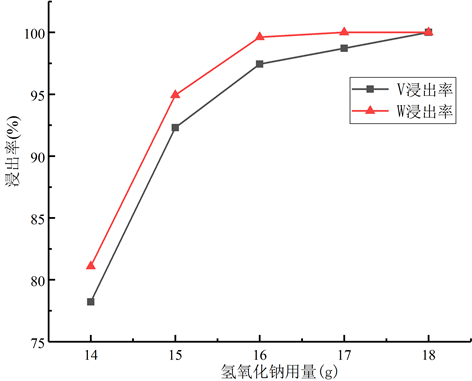

3.2. 反应温度对W、V浸出率的影响

Figure 2. Influence of reaction temperature on tungsten-vanadium leaching

图2. 实验反应温度对W、V浸出的影响

由图2我们可以了解到:W、V的浸出率在随着反应温度的升高而增大,当反应温度为140℃时,W、V的浸出效率都达到最佳,均为100%。这是因为随着温度的升高,液固两相间的传质速率增大,反应物的活性增加使得钒、钨的浸出反应向更加剧烈,反应也进行的更加彻底从而使得W、V浸出率增加。从图中可以看出最佳的反应温度应控制在140℃。

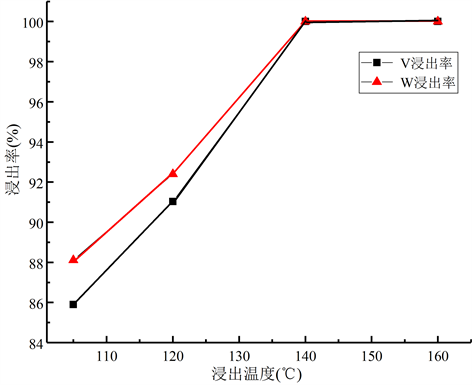

3.3. 浸出时间对钒、钨浸出率的影响

Figure 3. Influence of leaching time on vanadium and tungsten leaching

图3. 浸出时间对W、V浸出的影响

由图3可以看出:W、V的浸出效率随着浸出时间的延长而增大,最后趋于稳定,并且当反应时间达到5 h时,废SCR催化剂中W、V全部被浸出,考虑到节约问题,反应时间应选择5 h。

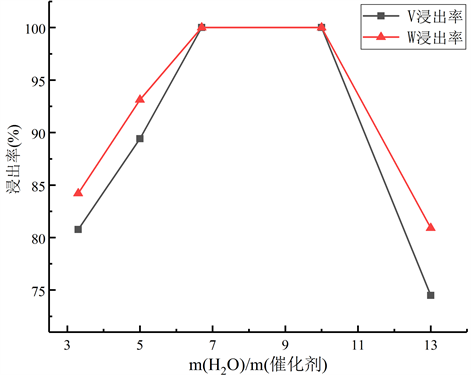

Figure 4. Influence of water-catalyst mass ratio on tungsten-vanadium leaching rate

图4. m(H2O)/m(催化剂)对W、V浸出的影响

3.4. m(H2O)/m (催化剂)对W、V浸出效率的影响

从图4中我们可以看出:W、V的浸出效率随着m(H2O)/m (催化剂)的增大出现先增后减的趋势,当m(H2O)/m (催化剂)增至6.7/1、10/1时,催化剂中的W、V全部被浸出。W、V浸出率随m(H2O)/m (催化剂)改变而出现这种变化主要是应为m(H2O)/m (催化剂)比较低时,溶液的粘度大使得反应物的扩散速率降低从而导致W、V浸出率低。当m(H2O)/m (催化剂)继续增大时,溶液粘度下降,分子扩散更容易从而使得W、V的浸出率增大。在m(H2O)/m (催化剂)继续增大时,W、V浸出率反而下降,造成这种现象的原因可能是反应物浓度下降从而导致活性降低。从考虑成本的角度看,m(H2O)/m (催化剂)最好选择6.7/1。

4. 结论

当取15 g废催化剂作为原料时,通过实验我们可以得到,在搅拌机转速为200 r/min,反应温度为140℃、反应时间5 h、NaOH加入量为18 g、m(H2O)/m (催化剂)为6.7/1的实验条件下W、V的浸出率都达到了100%。

该实验为废脱销催化剂的综合利用提供了理论依据,同时也为废脱销催化剂提供了一种有效的处理途径。

目前该实验只是针对废脱销催化剂中的钒和钨的浸出,并且浸出效果比较理想,后面可以继续研究将浸出的钒和钨进一步转化成合格产品工艺。

文章引用

毕勇生,邹 兴. 废脱硝催化剂中钒、钨的浸出

Leaching of Vanadium and Tungsten from Spent Denitrification Catalyst[J]. 冶金工程, 2020, 07(02): 100-105. https://doi.org/10.12677/MEng.2020.72015

参考文献

- 1. 杜譞, 朱留财. 氮氧化物污染防治的国外经验与国内应对措施[J]. 环境保护与循环经济, 2011, 31(4): 6-10.

- 2. 司蔚, 李晓弢, 谷雪景. 我国固定源大气污染物排放标准评析[J]. 环境保护, 2011(10): 50-51.

- 3. 杨刚. 《火电厂大气污染物排放标准》(GB13223-2011)对热电项目设备选型的影响[J]. 科技传播, 2013, 5(1): 24-25.

- 4. Seinfeld, J.H. (1986) Atmospheric Chemistry and Physics of Air Pollution. Environment Science & Policy for Sustainable Development, 68, 1595-1595.

- 5. 李远, 沈岳松, 祝社民, 等. 锆掺杂Ti-Ce-Ox复合氧化物NH3选择性催化还原NO的影响[J]. 硅酸盐学报, 2011, 39(6): 989-994.

- 6. Li, H., Zhang, S. and Zhong, Q. (2013) Effect of Nitrogen Doping on Oxygen Vacancies of Titanium Dioxide Supported Vanadium Pentoxide for Ammo-nia-SCR Reaction at Low Temperature. Journal of Colloid & Interface Science, 402, 190-195. https://doi.org/10.1016/j.jcis.2012.10.033

- 7. Teng, H., Liyeh Hsu, A. and Lai, Y.C. (2001) Catalytic Reduction of NO with NH3 over Carbons Impregnated with Cu and Fe. Environmental Science & Technology, 35, 2369. https://doi.org/10.1021/es001674c

- 8. 高岩, 栾涛, 彭吉伟, 等. 燃煤电厂真实烟气条件下SCR催化剂脱硝性能[J]. 化工学报, 2013, 64(7): 2611-2618.

- 9. Forzatti, P. (2001) Present Status and Perspectives in de-NOx SCR Catalysis. Applied Catalysis A: General, 222, 221-236. https://doi.org/10.1016/S0926-860X(01)00832-8

- 10. Lietti, L., Alemany, J.L., Forzatti, P., et al. (1996) Reactivity of V2O5-WO3/TiO2 Catalysts in the Selective Catalytic Reduction of Nitric Oxide by Ammonia. Catalysis Today, 29, 143-148. https://doi.org/10.1016/0920-5861(95)00250-2

- 11. 云端, 邓斯理, 宋蔷, 等. V2O5-WO3/TiO2系SCR催化剂的钾中毒及再生[J]. 环境科学研究, 2009, 22(6): 730-735.

- 12. Shang, X., Hu, G., Chi, H., et al. (2012) Regeneration of full-Scale Commercial Honeycomb Monolith Catalyst (V2O5-WO3/TiO2) Used in Coal-Fired Power Plant. Journal of Industrial & Engineering Chemistry, 18, 513-519. https://doi.org/10.1016/j.jiec.2011.11.070

- 13. 李俊峰, 张兵兵, 李翼然. 基于钒钛基SCR法废脱硝催化剂的回收利用[J]. 广州化工, 2014, 42(24): 130-132.

- 14. 谢宗. 燃煤电厂废弃SCR催化剂中回收有价金属的研究[D]: [硕士学位论文]. 北京: 华北电力大学, 2016.