Material Sciences

Vol.

08

No.

12

(

2018

), Article ID:

28307

,

6

pages

10.12677/MS.2018.812135

Atomic Simulation of Fatigue Crack Propagation in Metals of Different Structures

Lei Ma, Junyuan Huang, Jierong Guo

College of Physics and Electronic Science, Hunan University of Arts and Science, Changde Hunan

Received: Dec. 3rd, 2018; accepted: Dec. 22nd, 2018; published: Dec. 29th, 2018

ABSTRACT

Molecular dynamics is adopted to simulate the fatigue crack propagation of the iron (BCC) and nickel (FCC) at room temperature. The microstructure evolution at crack tip is analyzed in metals of different structures. The results showed that the [001](010) crack presents toughness crack in single iron, and the main deformation mechanisms of crack tip are shearing slip bands and the slip system is <111>{110}, and the [110]( 10) crack of iron shows brittle fracture and the slip system is <110>{110}. For the [11 ](111) crack of iron, the dislocations are the main deformation mechanism at crack tip. But in the single nickel, the [001](010) crack germinates as the effect of blunting, and propagates with slip bands in the crack propagation and the slip system is [110](11 ). In the [110]( 10) crack of nickel, the main deformation mechanism is the dislocation line, and forming slip band along (111) plane. For the [11 ](111) crack in single nickel, the slip bands are along the [123] and [132] direction in {111} plane.

Keywords:Molecular Dynamics, Crack Propagation, Structure

不同结构金属中疲劳裂纹扩展机理的原子模拟

马磊,黄俊源,郭杰荣

湖南文理学院,湖南 常德

收稿日期:2018年12月3日;录用日期:2018年12月22日;发布日期:2018年12月29日

摘 要

采用分子动力学的方法模拟了铁(BCC)和镍(FCC)在常温下的疲劳裂纹扩展行为,对比分析了裂纹在不同结构的金属中尖端微观结构的演变。研究结果表明单晶铁中[001](010)裂纹扩展时表现出韧性开裂,裂纹尖端主要的变形机制为剪切滑移带和钝化效应,滑移系为[111](110);铁中[110]( 10)裂纹表现出脆性断裂,滑移系为[110](110);对于[11 ](111)裂纹,位错是疲劳裂纹尖端主要的变形机制。而在单晶镍中,[001](010)裂纹在常温下以钝化效应开始萌发,而在裂纹扩展中,驻留滑移带是裂纹前端主要的变形机制,滑移系为[110](11 );镍中[110]( 10)裂纹尖端的主要变形为位错线,并且在(111)面形成了滑移带;而[11 ](111)裂纹尖端的滑移带却沿着[123]和[132]方向滑移,滑移面为{111}面。

关键词 :分子动力学,裂纹扩展,结构

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

金属材料在循环加载下会发生疲劳现象,从而使材料的内部发生局部塑性变形,塑性变形的不断积累就会引起微裂纹的产生,微裂纹不断的增长和积累就会形成宏观裂纹,当裂纹的尺寸超过了自身的临界尺寸后就会最终导致材料的断裂,严重影响材料使用的安全性 [1] [2] 。近年来,针对金属材料疲劳裂纹扩展行为的研究已经成为热点。研究表明裂纹在扩展过程中周围主要的变形机制为位错、孪晶、空洞、堆积层错以及滑移带等 [3] [4] 。如王瑾等 [5] 采用分子动力学的方法研究了晶体取向和He浓度对bcc-Fe裂纹扩展行为的影响;Vehoff和Neumann [6] 运用扫描电子显微镜(SEM)从金属材料疲劳裂纹增长行为中观察到了交变滑移现象,Tang等 [7] 用分子动力学的方法模拟了循环加载下镁单晶疲劳裂纹扩展行为,并指出(1 10)[0001]方向上的裂纹扩展速率最大,反之,(10 0)[1 10]方向上的扩展速率最小,而且随着应变率的增加疲劳裂纹增长速率降低;Potirntiche等 [8] 也采用分子动力学的方法模拟了纳米铜单晶疲劳裂纹增长的力学行为,结果表明,在裂纹尖端观察到了双滑移带,并指出疲劳裂纹增长过程中主要的特征是裂纹尖端纳米空洞形核的形成。如Guo等 [9] [10] 采用分子动力学的方法模拟了单晶铁的拉伸裂纹扩展行为,结果表明相变和再结晶现象在{110}<110>和{111}<110>裂纹中被发现。Farkas [11] 还调查了FCC结构纳米金属中疲劳裂纹扩展的变形机制,从模拟的结果可以得到,疲劳裂纹在扩展中主要的变形机制是在裂纹尖端形成纳米空洞形核,同时纳米空洞引诱着裂纹不断的扩展。

综上所述,不同结构的金属在发生断裂时,裂纹的扩展方式以及尖端微观结构的演变存在差异。为了更好的对比分析金属结构对裂纹扩展行为的影响,本章以铁(BCC)和镍(FCC)为研究对象,建立不同晶向的裂纹模型,应用分子动力学的方法模拟铁和镍在常温下疲劳裂纹扩展的行为,分析了在不同结构金属中不同晶向的裂纹尖端微观结构的演变差异,讨论裂纹在不同结构的金属中的扩展方式的变化,揭示金属结构对裂纹扩展的影响规律。

2. 模型和方法

2.1. 模型

图1为裂纹的初始模型。从图中可以看到裂纹为通透性裂纹,贯穿于整个晶体,是通过删除晶体结构中的部分原子实现的。构建了三种不同的裂纹模型,图1(a)为[001](010)裂纹模型,图1(b)为[110]( 10)裂纹模型,图1(c)为[11 ](111)裂纹模型,其中裂纹模型表示方法中的中括号表示裂纹的方向,小括号表示裂纹所在的晶面,这三种裂纹循环加载的方向分别是[010]、[110]和[111]方向。按照图1中的裂纹模型,构建了铁和镍在不同方向上的裂纹模型,单晶铁的晶格常数为0.286 nm,在xyz三个方向的尺寸分别为57.2 nm × 57.2 nm × 5.72 nm,总的原子数为160万个,其中裂纹的初始长度为5.72 nm,占盒子总长度的1/10;单晶镍的晶格常数为0.35157 nm,在xyz三个方向上的尺寸为35.157 nm × 35.157 nm × 10.5471 nm,总的原子数为120万个,其中裂纹的初始长度为3.157 nm,也占盒子总长度的1/10。而且所有晶体x方向为非周期边界,y和z方向上采用的是周期性边界条件。

Figure 1. The initial mode of crack

图1. 裂纹的初始模型

2.2. 模拟的方法

采用应变加载和卸载的方法,通过幅值连续增长的形式进行循环加载,其中初始的应变幅值为1%,循环加载和卸载的应变比R = 50%。在分子动力学的模拟过程中,时间步长为1 fs,应变率为1 × 109 s−1,在常温下通过NVE系综对裂纹模型进行充分弛豫,直到裂纹模型达到稳定状态,然后在NVT系综下进行应变的循环加载,这时采用Nose-Hoover热浴的方法控制系统的温度使其保持在相应的温度条件下。在分子动力学模拟中采用MAEAM势 [12] [13] [14] [15] 来描述原子之间的相互作用,应用CNA结构分析方法 [16] 来分析体系中微观结构的演变,应用LAMMPS代码 [17] 来模拟疲劳裂纹扩展行为。

3. 结果与讨论

3.1. 对比分析铁和镍中[001](010)裂纹的扩展行为

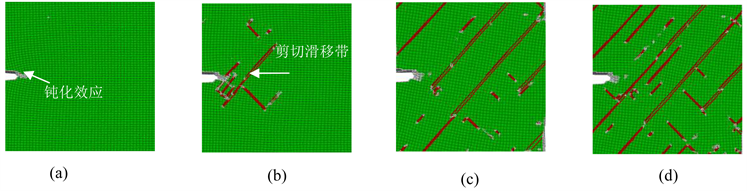

图2为单晶铁[001](010)裂纹在常温下的疲劳扩展行为。图中蓝色原子表示单晶铁BCC结构,绿色原子表示位错滑移,裂纹前端的白色为钝化原子。从图2中可以得出,裂纹在第五个循环开始萌发,到第六个循环时,周围出现了局部的塑性变形。随着加载的进行,到了第七个循环时,裂纹前端由于应力集中现象出现了韧性开裂,形成了尖端微裂纹,同时在微裂纹的前端出现了大量的滑移带,滑移系统为[11 ](110)。滑移带的形成有利于降低裂纹尖端的应力集中现象,从而对裂纹的扩展起到延缓和阻碍的作用,同时它也是裂纹扩展过程中最主要的变形机制。到了第八循环时,裂纹不断扩展,尖端主要的变形机制为钝化效应和滑移带。

图3为单晶镍中[001](010)裂纹在常温下的疲劳扩展行为。图中绿色为单晶镍FCC结构,红色为剪切滑移带,白色的为钝化原子。从图中可以得到,[001](010)裂纹在第八个循环开始扩展,应力集中引起尖端发生钝化效应。到了第九个循环时,在裂纹的前端出现了刃型位错,位错沿着[110]晶向不断的运动最终导致短程滑移带的形成,滑移面为(11 ),这与单晶铁中的滑移机制完全不同。到了第十个循环,裂纹尖端的滑移带消失了,滑移带逐渐的转移到裂纹的周围,并且出现了双滑移现象,从而导致裂纹尖端的塑性区域不断扩大。到了第十一个循环,裂纹不断的扩展,裂纹周围的塑性区域也不断的扩大,双滑移和交叉滑移是裂纹前端主要的变形机制。

Figure 2. The crack propagation of [001](010)crack is presented in single crystal iron. (a) cycle 5, (b) cycle 6, (c) cycle 7, (d) cycle 8

图2. 单晶铁中[001](010)裂纹的扩展行为。(a) 第五个循环;(b) 第六个循环;(c) 第七个循环;(d) 第八个循环

Figure 3. The crack propagation of [001](010)crack is presented in single crystal nickel. (a) cycle 8, (b) cycle 9, (c) cycle 10, (d) cycle 11

图3. 单晶镍中[001](010)裂纹扩展行为。(a) 第八个循环;(b) 第九个循环;(c) 第十个循环;(d) 第十一个循环

3.2. 分析铁和镍中[110]( 10)裂纹和[11 ](111)裂纹的扩展行为

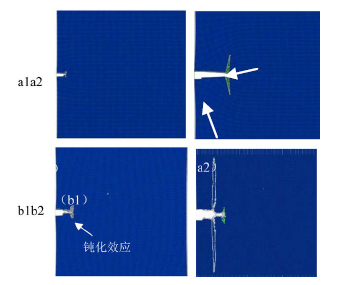

Figure 4. The crack propagation of [110]( 10) crack and [11 ](111) crack are presented in single crystal iron (a1) cycle 8, (a2) cycle 9, (b1) cycle 8 (b2) cycle 9

图4. 单晶铁中(a) [110]( 10)裂纹和(b) [11 ](111)裂纹的疲劳扩展行为。(a1) 第八个循环,(a2) 第九个循环,(b1) 第八个循环,(b2) 第九个循环

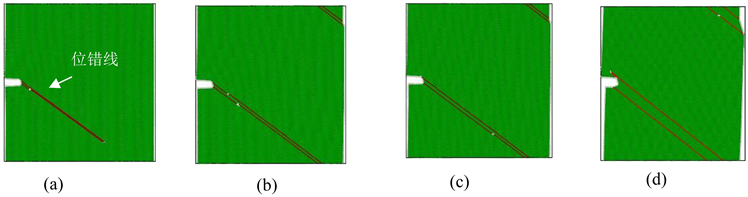

图5为单晶镍中[110]( 10)裂纹在循环加载下的扩展行为。从图中可以得到,镍中[110]( 10)裂纹在扩展中主要的变形机制为位错线,位错线沿着[0 1]方向不断增长,沿(111)面不断滑移,从而形成了两条平行的位错线,并且位错线的初始位置始终沿着裂纹尖端的边缘运动。随着循环的加载,从第六个循环到第七个循环,裂纹随着微观结构的变形也发生了形变,位错线之间的宽度也不断的增大,这说明单晶镍中[110]( 10)裂纹模型有很好的塑性,能有效的限制住疲劳裂纹的快速扩展。

Figure 5. The crack propagation of [110]( 10) crack is presented in single crystal nickel

图5. 单晶镍中[110]( 10)裂纹的扩展行为。(a) 第四个循环,(b) 第五个循环,(c) 第六个循环,(d) 第七个循环

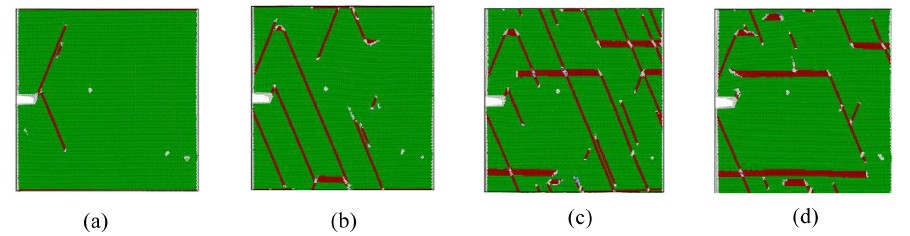

Figure 6. The crack propagation of [11 ](111)crack is presented in single crystal nickel

图6. 单晶镍中[11 ](111)裂纹的扩展行为 (a) 第四个循环,(b) 第五个循环,(c) 第六个循环,(d) 第七个循环

除此之外,图6给出了单晶镍中另一个裂纹模型[11 ](111)裂纹在常温下疲劳裂纹扩展行为。从模拟的结果可以得到,[11 ](111)裂纹在初始扩展阶段时尖端出现了两个对称的滑移带,滑移方向分别为[123]和[132]晶向,滑移面为{111},随着疲劳裂纹的不断扩展,在第五个循环裂纹前端滑移带的数目不断的增多,塑性区域也不断的扩大。除了滑移带之外,在第六个循环的塑性区域中还出现了少量HCP相变。而到了第七个循环载荷时,随着局部应力的不断增加,裂纹尖端的应力集中现象消耗掉了大部分的滑移带,从而导致滑移的数目减少,此时,塑性区域中出现了大量的HCP相变。综上所述,晶体中不同晶向的裂纹模型在疲劳扩展中周围出现不同的扩展方式,使得裂纹尖端的滑移系也各不相同,因此,晶向对疲劳裂纹扩展行为即尖端的变形机制具有重要的影响。

4. 结论

采用分子动力学的方法模拟了铁(BCC)和镍(FCC)在常温下的疲劳裂纹扩展行为,对比分析不同晶向的裂纹在不同结构的金属中扩展时周围微观结构的演变。研究结果表明,单晶铁中[001](010)裂纹表现出韧性开裂,裂纹尖端主要的变形机制为剪切滑移带和钝化效应,滑移系为[111](110);铁中[110]( 10)裂纹表现出脆性断裂,滑移系为[110](110);对于[11 ](111)裂纹,位错是疲劳裂纹尖端主要的变形机制。而在单晶镍中,[001](010)裂纹在常温下以钝化效应开始萌发,而在裂纹扩展中,驻留滑移带是裂纹前端主要的变形机制,滑移系为[110](11 );镍中[110]( 10)裂纹扩展时主要的变形机制为位错线,并且在(111)面形成了滑移带;而[11 ](111)裂纹尖端的滑移带却沿着[123]和[132]方向滑移,滑移面为{111}面。因此,在不同结构的金属中,不同晶向的裂纹模型的扩展机制不同,裂纹尖端的微观结构的演变也不同。

基金项目

湖南省自然科学基金省市联合基金项目(批准号:2016JJ5002),湖南省教育厅优秀青年项目(批准号:17B180),湖南文理学院博士启动项目(批准号:16BSQD05)。

文章引用

马 磊,黄俊源,郭杰荣. 不同结构金属中疲劳裂纹扩展机理的原子模拟

Atomic Simulation of Fatigue Crack Propagation in Metals of Different Structures[J]. 材料科学, 2018, 08(12): 1129-1134. https://doi.org/10.12677/MS.2018.812135

参考文献

- 1. Gleiter, H. (2000) Nanostructured Materials: Basic Concepts and Microstructure. Acta Materialia, 48, 1-29. https://doi.org/10.1016/S1359-6454(99)00285-2

- 2. Prahl, J., Machova, A., Spielmannova, A., et al. (2010) Ductile-Brittle Behavior at the (110)Crack in Bcc Iron Crystals Loaded in Mode 1. Engineering Fracture Mechanics, 77, 184-192. https://doi.org/10.1016/j.engfracmech.2009.02.011

- 3. Ohr, S.M. (1985) An Electron Microscope Study of Crack Tip Deformation and Its Impact on the Dislocation Theory of Fracture. Materials Science and Engineering, 72, 1. https://doi.org/10.1016/0025-5416(85)90064-3

- 4. Ma, L., Xiao, S.F., Deng, H.Q. and Hu, W.Y. (2014) Mo-lecular Dynamics Simulation of Fatigue Crack Propagation in Bcc Iron under Cyclic Loading. International Journal of Fatigue, 68, 253. https://doi.org/10.1016/j.ijfatigue.2014.04.010

- 5. 王瑾, 余黎明, 黄远, 等. 晶体取向和He浓度对bcc-Fe裂纹扩展行为的影响[J]. 金属学报, 2018, 54(1): 47-54.

- 6. Vehoff, H. and Neumann, P. (1979) In Situ SEM Experi-ments Concerning the Mechanism of Ductile Crack Growth. Acta Materialia, 27, 915. https://doi.org/10.1016/0001-6160(79)90126-3

- 7. Tang, T., Sunho, K. and Horstemeyer, M.F. (2010) Fatigue Crack Growth in Magnesium Single Crystals under Cyclic Loading: Molecular Dynamics Simulation. Computational Materials Science, 48, 426-439. https://doi.org/10.1016/j.commatsci.2010.02.003

- 8. Potirniche, G.P. and Horstemeyer, M.F. (2006) On the Growth of Nanoscale Fatigue Cracks. Philosophical Magazine Letters, 86, 185-193. https://doi.org/10.1080/09500830600627257

- 9. Guo, Y.F., Wang, Y.S. and Zhao, D.L. (2007) Atomistic Sim-ulation of Stress-Induced Phase Transformation and Recrystallization at the Crack Tip in Bcc Iron. Acta Materialia, 55, 401-407. https://doi.org/10.1016/j.actamat.2006.08.022

- 10. Guo, Y.F. and Zhao, D.L. (2007) Atomistic Simulation of Structure Evolution at a Crack Tip in Bcc-Iron. Materials Science and Engineering A, 448, 281-286. https://doi.org/10.1016/j.msea.2006.10.033

- 11. Farkas, D., Willemann, M. and Hyde, B. (2005) Atomistic Mechanisms of Fatigue in Nanocrystalline Metals. Physical Review Letters, 94, Article ID: 165502. https://doi.org/10.1103/PhysRevLett.94.165502

- 12. Wang, K., Xiao, S.F., Deng, H.Q., et al. (2014) An Atomic Study on the Shock-Induced Plasticity and Phase Transition for Iron-Based Single Crystals. International Journal of Plasticity, 59, 180-198. https://doi.org/10.1016/j.ijplas.2014.03.007

- 13. 肖时芳, 纳米结构金属及合金热力学性质的原子模拟[D]: [博士学位论文]. 湖南: 湖南大学, 2007.

- 14. 张邦维, 胡望宇, 舒小林. 嵌入原子方法理论及其在材料科学中的应用[M]. 湖南: 湖南大学出版社, 2003: 70-83, 243-255.

- 15. 马磊, 钟颖, 文晓霞. 单晶纳米金属材料拉伸的分子动力学研究进展[J]. 材料导报, 2011(25): 10-13.

- 16. http://lammps.sandia.gov

- 17. Dana Honeycutt, J. and Andersen Hans, C. (1987) Molecular Dynamics Study of Melting and Freezing of Small Lennard-Jones Clusters. Journal of Chemical Physics, 91, 4950-4963. https://doi.org/10.1021/j100303a014