Hans Journal of Food and Nutrition Science

Vol.

13

No.

01

(

2024

), Article ID:

80539

,

8

pages

10.12677/HJFNS.2024.131008

生鲜驴肉加工过程中关键控制点分析微生物 危害

杜兴兰1,李淑静1,王春雷1,张树振1,刘桂芹2

1聊城市检验检测中心,山东 聊城

2聊城大学农学与农业工程学院,山东 聊城

收稿日期:2023年11月20日;录用日期:2024年1月28日;发布日期:2024年2月6日

摘要

本实验利用驴屠宰加工过程中使用的屠宰工具、驴肉表面、操作工手部、冲洗用水等对大肠菌群、菌落总数、肠杆菌、金黄色葡萄球菌等项目进行检测,测试驴屠宰过程中车间环境、加工工序、操作工、器具以及生鲜驴肉表面的微生物数量分布,应用危害分析和关键控制点(HACCP)原理,分析加工过程微生物的分布状况,建立生鲜驴肉加工过程HACCP体系,确认刺杀放血、开膛去脏、冲淋、冷却排酸、剔骨修正、包装六个环节是产品加工过程的关键控制点,为生产加工过程操作注意事项提供技术指导。

关键词

生鲜驴肉,微生物污染,关键控制点

HACCP Analysis of Fresh Donkey Meat Processing Based on Microbial Hazards

Xinglan Du1, Shujing Li1, Chunlei Wang1, Shuzhen Zhang1, Guiqin Liu2

1Liaocheng Inspection and Examination Center, Liaocheng Shandong

2Agricultural Science and Engineering School, Liaocheng University, Liaocheng Shandong

Received: Nov. 20th, 2023; accepted: Jan. 28th, 2024; published: Feb. 6th, 2024

ABSTRACT

This experiment uses slaughtering tools, donkey meat surfaces, operator hands, and flushing water used in the donkey slaughtering process to detect coliforms, total bacterial count, Enterobacteriaceae, Staphylococcus aureus, and other items. It tests the distribution of microorganisms on the surface of fresh donkey meat in the workshop environment, processing procedures, operators, and utensils during the donkey slaughtering process, and applies the principles of hazard analysis and critical control points (HACCP) to analyze the distribution of microorganisms in the processing process, establish a HACCP system for fresh donkey meat processing, and confirm that the five key control points of the product processing process are stabbing and bleeding, opening and removing dirt, rinsing, cooling and acid discharge, bone removal and correction, and packaging, providing technical guidance for operational precautions in the production and processing process.

Keywords:Fresh Donkey Meat, Microbiological Contamination, Critical Control Points (CCPs)

Copyright © 2024 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

天上龙肉地下驴肉,驴肉含有的脂肪和胆固醇均低于猪肉、羊肉和牛肉,有益成分不饱和脂肪酸和氨基酸含量均高于后者,而且驴肉中肌纤维最细 [1] ,是肥胖症、动脉硬化、高血压患者以及中老年人最为理想的营养品 [2] [3] 。近年来随着驴肉消耗量越来越大,消费者对生鲜驴肉的要求越来越高,屠宰、运输环节迫切需要不断提高驴肉品质 [4] 。

驴肉作为高端肉品,其品质要求更为严格。驴肉肌纤维结构较细、肌红蛋白和多不饱和脂肪酸等易氧化物质丰富 [5] ,水分适宜,为表面污染微生物合致病菌生长繁殖提供温床,不仅导致腐败变质,还会引起食源性疾病的发生 [6] [7] 。屠宰及后续加工过程中微生物滋生是引起肉品质劣变的主要原因。目前,规模化驴肉屠宰过程中微生物的演替规律、生鲜驴肉制品污染微生物的状况和程度还未有报道。导致其他动物的屠宰加工技术无法直接借鉴。驴肉屠宰市场规模小,卫生条件差异大,无法实现均一化生产以及由此产生的产品同质化问题严重。

危害分析和关键控制点(hazard analysis critical control points, HACCP)体系是以预防为主的食品质量安全管理体系,通过对原料、生产工序及影响产品质量安全的人为因素进行分析,确定加工过程中的主要危害和关键控制点(CCP),建立安全限值,完善监控标准,实施纠偏措施 [8] 。

本研究通过对驴屠宰加工过程中使用的屠宰工具、接触食品表面、操作人员手部、生产用水等进行菌落总数、大肠菌群、肠杆菌、金黄色葡萄球菌等项目检测,测试驴屠宰加工过程中车间环境、加工工序、操作人员、器具以及肉表面的微生物数量分布,分析加工过程微生物的分布状况,建立基于微生物危害的生鲜驴肉加工过程HACCP体系,为驴屠宰过程中的微生物控制提供理论支持。

2. 材料与方法

2.1. 材料与试剂

驴肉,东阿天龙驴肉股份有限公司内屠宰线上及排酸冷却后的德州驴;屠宰刀具;手等环境样本;械式翻板箱、放血提升机、全自动放血线、扯皮机、全自动劈半机、内脏自动检疫机及全自动吊轨。

一次性无菌采样板、一次性无菌培养皿,3M;移液器(200 μL、1 mL、5 mL),德国Eppendorf生命科学公司;氯化钠、平板计数琼脂培养基、结晶紫中性红胆盐琼脂培养基、缓冲蛋白胨水、亚希酸盐胱氨酸增菌液、四硫磺酸盐煌绿增菌液、亚硫酸铋琼脂、木糖赖氨酸去氧胆酸盐培养基、琼脂、血琼脂平板、李氏增菌肉汤、PALCAM琼脂、李斯特氏菌显色培养基、孟加拉红培养基、结晶紫中性红胆盐葡萄糖琼脂培养基,北京陆桥技术股份有限公司。

2.2. 仪器与设备

隔水式恒温培养箱GHP-9270,上海一恒;高压灭菌锅CF88DA,致微;生物安全柜BSC-1800-IIA2-,X济南鑫贝西生物技术有限公司;电子天平ME802,梅特勒;超净工作台SW-CJ-2FD,上海博讯;全自动酶联免疫分析仪mini-vidas,梅里埃;全自动微生物鉴定系统VITEK2,梅里埃;BSA822-CW型电子天平,德国Sartorius公司;DZKW-4型电子恒温水浴锅,北京中兴伟业仪器有限公司。

2.3. 方法

2.3.1. 采样方法

1) 环境采样

参考张维益等 [8] 所用空气直接沉降法。在屠宰前、屠宰中分别对击杀、放血、去头、扒皮、分割、排酸前操作台、排酸间(排酸前)、排酸间(排酸后)、大分割、修整操作台、修正完传送带、成品包装空气进行采样,共采集50个样品。测定时将一次性无菌平皿打开手持放于距地面1 m处,暴露5 min后立即封盖。

2) 设备及人手采样

所在屠宰场屠宰流程符合NY/T 3743-2020《畜禽屠宰操作规程 驴》中所规定屠宰工序。根据屠宰流程,胴体采样点设置在剥皮扯皮、去内脏、修整称质量、清洗及排酸环节后。使用浸湿于0.85 g/100mL生理盐水的一次性无菌棉签进行横纵向反复涂抹,涂抹区域为一次性无菌采样板(5 cm × 5 cm)规定区域,一侧采样结束后进行同部位对侧采样,并将本部位棉签头置于装有无菌生理盐水的离心管中。结束样品采集后将离心管置于0~4℃的保温箱中进行保存,并于30 min内进行测定。

3) 胴体采样

取样部位为驴胴体均匀对称取样10个部位,对分割肉采样则根据分割后大小,1/4片驴胴体取样3个,修正后每个包装单位取样,各取6平行。胴体采样均为表面涂抹方式,采样面积为(5 cm × 5 cm)。

2.3.2. 检测

将胴体采样、接触环境采样后所得样品使用旋涡振荡器振荡30 s后分别作梯度稀释,对菌落总数、大肠菌群、霉菌和酵母、金黄色葡萄球菌、单增李斯特氏菌、沙门氏菌进行测定,检验方法按照GB 4789.2-2022《食品安全国家标准 食品微生物学检验 菌落总数测定》、GB 4789.3-2016《食品安全国家标准 食品微生物学检验 大肠菌群计数》、GB 4789.15-2016《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》、GB 4789.10-2016《食品安全国家标准 食品微生物学检验 金黄色葡萄球菌检验》、GB 4789.30-2016《食品安全国家标准 食品微生物学检验 单核细胞增生李斯特氏菌检验》、GB 4789.4-2016《食品安全国家标准 食品微生物学检验 沙门氏菌检验》。

2.4. 数据处理

将空气沉降菌落总数和接触环境处菌落总数、大肠菌群、霉菌和酵母结果平均值以1 g (CFU/cm)表示。金黄色葡萄球菌、单增李斯特氏菌、沙门氏菌为定性检验,只分析,不做数据处理。

3. 结果与讨论

3.1. 冷冻驴肉加工过程微生物分布情况

3.1.1. 各车间微生物分布情况

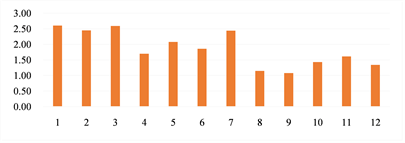

由图1可知,生鲜驴肉加工过程车间污染程度最高为去头工序,其次为排酸间、击杀工序、放血工序,Pearce等 [9] [10] 认为空气微生物是胴体污染的重要来源,他对生猪屠宰区(潮湿区)、开膛去脏修整区(洁净区)和冷却间的空气微生物进行测定,结果表明各车间的空气沉降菌数量均较高,在开始加工前,各车间有氧中温菌差异不显著,但经过2 h加工后,潮湿区的中温菌(3.14 lg(CFU/cm2)))显著高于洁净区(2.66 (lg(CFU/cm2))和冷却间(2.34 (lg(CFU/cm2)));但随着加工时间的延长,整个屠宰场空气中有氧中温菌随着加工时间的增加而增加,潮湿区和洁净区的中温菌数量相当,但比冷却间高,这与本实验结果较为一致。屠宰间菌落总数较多,排酸间存放驴肉胴体的时间空气中沉降菌较高,经过冷却,空气中沉降菌较少,因温度较低,排酸后排酸间的微生物比排酸前降低很多,这与排酸期间无人员流动有关。分割间中的各种操作台微生物变化不大,生鲜驴肉中在从排酸间取出后经过大分割,到操作台修正剔骨,产品包装整个洁净区微生物变化不大,因为空间差距不大,人员流动较少,能达到卫生要求。

1、击杀,2、放血,3、去头,4、扒皮,5、分割,6、排酸前操作台,7、排酸间(排酸前),8、排酸间(排酸后),9、大分割,10、修整操作台,11、修正完传送带,12、成品包装

1、击杀,2、放血,3、去头,4、扒皮,5、分割,6、排酸前操作台,7、排酸间(排酸前),8、排酸间(排酸后),9、大分割,10、修整操作台,11、修正完传送带,12、成品包装

Figure 1. Microbial settling bacteria in workshop

图1. 车间微生物沉降菌

3.1.2. 操作工手及器具微生物分布情况

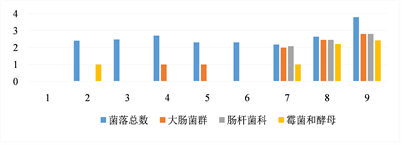

由图2可知,从事生鲜驴肉屠宰、分割、修整、包装中操作人员手、刀表面的菌落总数(TVC)、大肠菌群(ENTB)、霉菌和酵母、肠杆菌总数的消长动态曲线变化有所差异。根据团体标准 [11] 规定生鲜驴肉加工过程中所用工器具、机器设备、操作台面、操作工人手等表面应TVC ≤ 2.0 (lg(CFU/cm2)),但在实际生产过程中操作人员手、刀具、传输带的TVC和ENTB总数均超过该限值。剥皮师傅手和刀菌落总数较高,分割师傅的刀微生物较低,后面修整,分割的手微生物数量增加,种类复杂。

3.1.3. 驴肉表面微生物分布情况

TVC和ENTB是EU2001/471/EC标准中规定用来评价胴体卫生状况的微生物指标 [12] 。由图3可知,驴肉在加工过程中微生物的数量越来越多,种类越来越复杂。扯皮后淋洗前和淋洗后几乎没有差别,经过24小时排酸后,分割肉表面的微生物数量反而减少了。中华人民共和国国家标准GB 12694-2016 [13] 规定热水冲洗后的胴体表面TVC ≤ 4.0 (lg(CFU/cm2))、有机酸冲洗TVC ≤ 3.0 (lg(CFU/cm2)),以此作为卫生操作关键限值,在冷鲜肉整个加工过程中都符合标准。修整后肉和包装前的冷鲜肉表面微生物数量和种类最多,平均TVC为3.8 (lg(CFU/cm2))和ENTB总数2.8 (lg(CFU/cm2)),扯皮后、淋洗前后、排酸前

1、去头师傅手;2、去头刀;3、剥皮师傅手;4、剥皮刀;5、开膛师傅手;6、开膛师傅刀;7、机械分割刀;8、大分割手;9、大分割刀;10、修整手;11、修整刀

1、去头师傅手;2、去头刀;3、剥皮师傅手;4、剥皮刀;5、开膛师傅手;6、开膛师傅刀;7、机械分割刀;8、大分割手;9、大分割刀;10、修整手;11、修整刀

Figure 2. Microbial distribution on operator’s hands and surface of equipment

图2. 操作工手及器具表面微生物分布情况

1、扯皮后;2、淋洗前;3、淋洗后;4、排酸前;5、冷却间;6、排酸后;7、分割肉;8、修整后肉;9、包装前

1、扯皮后;2、淋洗前;3、淋洗后;4、排酸前;5、冷却间;6、排酸后;7、分割肉;8、修整后肉;9、包装前

Figure 3. Microbial distribution on meat surface

图3. 肉表面微生物分布情况

后微生物均只检出菌落总数,大肠菌群、肠杆菌科、霉菌和酵母都为未检出,样品经过分割修整后,微生物种类增加,至包装前,微生物种类及数量达到最高值。

冷却排酸过程可抑制一定数量的微生物生长 [14] 。驴胴体排酸后比排酸前微生物种类没有增加,数量减少0.9 (lg(CFU/cm2)),表明有效的冷却排酸低温处理后,微生物生长受到抑制,但仍比扯皮后含量稍高。试验显示扯皮后驴胴体微生物为0,但是开膛去脏过程中驴肉微生物有所增加,开膛后经冲洗微生物数量和种类增加,表明分割包装工人手和操作台可能引起肉表面交叉污染,与图2、图3的结果吻合,是产品初始菌数最后且最直接的污染来源。

对所有样本进行金黄色葡萄球菌、单增李斯特氏菌、沙门氏菌致病菌检测,均为未检出。说明驴肉在整个生产过程中未被致病菌污染,在人员防控和环境卫生方面措施到位。生鲜肉的货架期与原料肉的初始菌数成反比,初始菌数越高,货架期越短,因此应尽可能在产品加工过程中或包装前对终产品进行减菌处理以降低初始菌数。入库前的冲洗或有机酸溶液喷淋是生鲜肉减菌的主要手段。王晓宁 [15] 研究表明,采用“乳酸 + 乙酸 + 柠檬酸”9种不同浓度混合配比对生鲜猪肉生产中的胴体进行喷淋,各处理组的细菌总数和大肠菌群显著减少;其中3%乳酸 + 0.5%乙酸 + 1.5%柠檬酸的混合溶液喷淋减菌效果最显著,但喷淋后胴体表面TVC仍维持在3.8 (lg(CFU/cm2))左右,高于行标 [16] 规定的3.0 (lg(CFU/cm2))。有效控制出厂前产品的初始菌数是保障货架期的关键前提,对后续分割、贮运和销售环节具有重要意义。

3.2. 基于微生物危害的生鲜驴肉加工过程的CCP确定及控制措施

3.2.1. 基于微生物危害的CCP确定

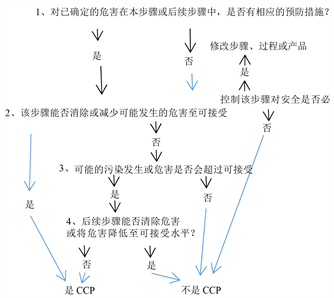

生鲜驴肉加工过程CCP是指生驴屠宰、冷却、分割、包装等加工过程中的某一操作步骤、或工序能够被控制、被预防、消除或降低到可接受水平的一个点。运用CCP判断原则(图4) [17] ,基于生鲜驴肉加工工艺分析和上述各工序中菌落总数、大肠菌群、肠杆菌科,霉菌和酵母的污染情况、各工序之间的微生物关联,确定生鲜驴肉加工过程CCP为刺杀放血、开膛去脏、冷却排酸、剔骨修正及包装(图5),提出以下控制与纠偏措施,有针对性地降低产品初始微生物数量。

Figure 4. Decision tree for CCPs [17]

图4. CCP判断树 [17]

Figure 5. CCPs in the processing of donkey meat

图5. 生鲜驴肉加工过程关键控制点

3.2.2. CCP的控制与纠偏措施

1) 屠宰过程重点监控刺杀放血、开膛去脏和入库前冲洗。刺杀放血和开膛去脏操作要准确熟练,击晕至刺杀放血时间不能太长,控制在30 S以内,不能刺破心脏,沥血时间不低于10 min,可延长滴血槽的距离,避免污染。开膛去脏时内脏不能被破坏,污染物不能污染胴体表面;如果有内脏破裂,应立即用大量温水冲洗,并将破坏内脏摘除,如果频繁出现这种情况,应对操作员工进行岗位培训;刺杀和开膛员工的手和刀要及时用温水冲洗,确保不发生交叉污染。冲淋和有机酸喷淋可有效降低胴体初始菌数,冲淋时应关注冲淋用水的微生物含量、温度和冲洗时间;冲洗水质执行标准GB 5749-2022《生活饮用水卫生标准》,即菌落总数 ≤ 100 (CFU/mL),总大肠菌群、大肠埃希氏菌不得检出,冲洗后胴体表面TVC ≤ 104 (CFU/cm2),有机酸冲洗则TVC ≤ 103 (CFU/cm2) [18] ;水温不能过高,50℃左右最佳,冲洗时间30 s;可采用1.5%~2.0%乳酸溶液喷淋减菌,使入库前微生物数量降至最低。

2) 冷却排酸过程重点监控冷库温度和排酸间空气沉降菌。扯皮后驴胴体表面无微生物,腿部中心温度高达40℃~42℃,表面潮湿极适合微生物生长繁殖,因此宰后胴体必须迅速送入冷却间(1 h内),冷却间温度为0℃~4℃。刘寿春等研究发现 [19] 冷却排酸间空气沉降菌对于排酸期间胴体表面微生物含量有影响,胴体存放密度降低可以增加胴体降温速度,从而减少驴胴体表面微生物的滋生。排酸件应降低胴体存放密度,卫检人员应检查每批胴体入库出库时间,测试冷库和胴体中心温度,检查制冷设备和制冷效果,定期除霜。

3) 剔骨修整重点监控分割剔骨操作员工手、刀、传输带、操作台和包装台的微生物状况及其室温控制。操作过程中所用刀具要及时用流动温水冲洗,流动用水满足标准GB 5749-2022《生活饮用水卫生标准》要求,每月对微生物项目进行监测。传输带保持清洁,微生物数量应 ≤ 2.0 (lg(CFU/cm2)),肉表面TVC ≤ 1 × 104 (CFU/cm2)。采用次氯酸钠溶液(200~300 mg/kg)等有效的消毒剂对操作台和分割刀进行清洗消毒,减少分割过程污物交叉污染。严格控制分割包装间室温不高于12℃,总完成时间 < 1 h,肉温0℃~4℃。包装前对包装材料进行紫外线杀菌后再使用,确保包装密封性好、无破裂,以免造成二次污染。

4. 结论

应用HACCP原理对冷却驴肉加工过程进行微生物危害分析,确认刺杀放血、开膛去脏、冲淋、冷却排酸、剔骨修正、包装六个环节是产品加工过程的关键控制点。建议入库前冲洗加入有机酸,减少初始微生物含量,加强人员进出消毒,严格执行操作规范,严格控制冷却排酸、分割剔骨、包装的环境温度和产品温度,定期监测生产用水的微生物数量,确保卫生操作及低温加工,使产品初始菌数降至最低水平,提高驴肉质量安全。

文章引用

杜兴兰,李淑静,王春雷,张树振,刘桂芹. 生鲜驴肉加工过程中关键控制点分析微生物危害

HACCP Analysis of Fresh Donkey Meat Processing Based on Microbial Hazards[J]. 食品与营养科学, 2024, 13(01): 50-57. https://doi.org/10.12677/HJFNS.2024.131008

参考文献

- 1. 宗春霞. 美味驴肉营养全面测评[J]. 食品指南, 2014(2): 62-65.

- 2. 牛晓颖, 牟晓晴, 孙杰, 张春江, 赵志磊, 田特. 基于营养成分和主成分分析的驴肉与其他肉类分类研究[J]. 河北大学学报(自然科学版). 2022, 42(5): 483-493.

- 3. 牛晓颖, 邵利敏, 董芳, 等. 基于近红外光谱和化学计量学的驴肉鉴别方法研究[J]. 光谱学与光谱分析, 2014, 34(10): 2737-2742.

- 4. 尤娟, 罗永康, 张岩春, 等. 驴肉脂肪和脂肪酸组成的分析与评价[J]. 中国食物与营养, 2008(9): 55-56.

- 5. 陈岩松, 李旭, 李春梅, 等. 运用主成分分析法构建 五香驴肉品质评价模型[J]. 美食研究, 2023, 40(3): 67-74.

- 6. Osemwowa, E., Omoruyi, I.M., Kurittu, P., et al. (2021) Bacterial Quality and Safety of Raw Beef: A Comparison between Finland and Nigeria. Food Microbiology, 100, Article ID: 103860. https://doi.org/10.1016/j.fm.2021.103860

- 7. Setiabuhdi, M., Theis, M. and Norback, J. (2023) Integrating Haz-ard Analysis and Critical Control Point (HACCP) and Sanitation for Verifiable Food Safety. Journal of the American Dietetic Association, 97, 889-891. https://doi.org/10.1016/S0002-8223(97)00217-4

- 8. 王文勇. HACCP在冷鲜牛肉生产中的应用[J]. 肉类工业, 2018(1): 48-52.

- 9. Pearce, R.A., Sheridan, J.J. and Bolton, D.J. (2006) Distribution of Airborne Microorganisms in Commercial Pork Slaughter Processes. International Journal of Food Microbiology, 107, 186-191. https://doi.org/10.1016/j.ijfoodmicro.2005.08.029

- 10. 唐林, 郭柯宇, 赖鲸慧, 李建龙, 李琴, 杨勇, 邹立扣, 刘书亮. 屠宰过程中猪胴体表面及环境的细菌菌相分析[J]. 食品科学, 2022, 43(12): 203-209.

- 11. 山东健康肉产业联合会. T/SDJKR 003-2021健康肉全链条质量管理规范 驴肉[EB/OL]. http://down.foodmate.net/standard/sort/12/102757.html, 2021-05-08.

- 12. (2001) 2001/471/EC. Laying Down Rules for the Regular Checks on the General Hygiene Carried out by the Operators in Establishments According to Di-rective 64/433/EEC on Health Conditions for the Production and Marketing of Fresh Meat and Directive 71/118/EEC on Health Problems Affecting the Production and Placing on the Market of Fresh Poultry Meat. Official Journal of the Eu-ropean Communities, 6, 48-53.

- 13. 中华人民共和国国家卫生和计划生育委员会, 国家食品药品监督管理总局. GB 12694-2016 食品安全国家标准 畜禽屠宰加工卫生规范[S]. 北京: 中国标准出版社, 2016.

- 14. Horchner, P.M., Brett, D., Gormley, B., et al. (2006) HACCP-Based Approach to the Derivation of an On-Farm Food Safety Pro-gram for the Australian Red Meat Industry. Food Control, 17, 497-510. https://doi.org/10.1016/j.foodcont.2005.02.012

- 15. 王晓宁. 冷却猪胴体减菌技术的研究[D]: [硕士学位论文]. 南京: 南京农业大学, 2006.

- 16. 中华人民共和国农业部. NY/T 632-2002 冷却猪肉标准[S]. 北京: 中国标准出版社, 2003.

- 17. 李清雨. 生食牡蛎HACCP计划知识体系推理及应用研究[D]: [硕士学位论文]. 上海: 上海海洋大学, 2022.

- 18. 曹兵, 王华, 张祥礼, 等. 宰后预冷减菌技术对生鲜鸡肉品质的影响[J]. 中国畜牧业, 2023(1): 37-38.

- 19. 刘寿春, 赵春江, 杨信廷, 等. 基于微生物危害的冷却猪肉加工过程关键控制点分析与控制[J]. 食品科学, 2013, 34(1): 285-289.