Mechanical Engineering and Technology

Vol.04 No.02(2015), Article ID:15451,7

pages

10.12677/MET.2015.42013

Analysis of Material Removal Rate in Lapping of the Hard Alloy Rings

Yu Wang, Yunsheng Zuo, Zhuji Jin

Key Laboratory for Precision and Non-Traditional Machining Technology of Ministry of Education, Dalian University of Technology, Dalian Liaoning

Email: dlut_wangyu@163.com

Received: May 27th, 2015; accepted: Jun. 15th, 2015; published: Jun. 19th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The non-contact hydrostatic mechanical seal ring is the key element of the coolant pump for shaft seal. Pre-deformation plane lapping method is a cost-effective and efficient method for machining the seal rings. The accuracy of the end face of seal ring is dominated by the accuracy of pre-defor- mation and the uniformity of the material removal rate in lapping process. In this paper, the removal characteristics of cemented carbide are researched by plane lapping experiments. The results show that the abrasive size, pressure and rotation speed of lapping plate obviously affect the material removal rate and roughness. When the diamond abrasive of 2 μm is used and the rotation speed of lapping plate reaches 30 r/min, the material removal rate and the roughness are 2.27 mm/min and 21.3 nm respectively. Moreover, eccentric pressure in lapping process through adjusting the position of mass center of weight can influence material removal rate.

Keywords:Hydrostatic Mechanical Seal Rings, Pre-Deformation, Lapping, Material Removal Rate

硬质合金环研磨加工中的材料去除率分析

王宇,左云盛,金洙吉

大连理工大学精密与特种加工教育部重点实验室,辽宁 大连

Email: dlut_wangyu@163.com

收稿日期:2015年5月27日;录用日期:2015年6月15日;发布日期:2015年6月19日

摘 要

非接触式流体静压密封环是轴封式核主泵核心零部件。采用预变形平面研磨加工技术可以实现密封环低成本高效加工,但在变形以及加工过程的材料去除控制对最终面形精度非常关键。本文通过平面研磨实验对硬质合金环的材料去除特性开展了研究。研究发现,磨粒粒径、研磨压力及研磨盘转速对材料去除率和表面粗糙度都有显著的影响。当选用2 mm的金刚石磨粒且抛光盘转速为30 r/min时,材料去除率和表面粗糙度分别可以达到2.27 mm/min和21.3 nm。此外,通过偏心研磨实验,证明重心位置变化确实可以影响密封环上各点的材料去除率变化。

关键词 :流体静压密封环,预变形,研磨,材料去除率

1. 引言

核主泵是核电系统的关键装备之一,需要满足在极端恶劣工况下连续、超长、稳定的使役要求。轴封式核主泵的密封性能是决定核主泵安全与可靠性的重要指标,对于整个核电站的安全运行十分关键[1] 。

核主泵轴封组件一般采用多级串联密封,其中最为重要的一级主密封多采用非接触式流体静压密封,这种密封结构形式具有承受高压、大载荷、磨损小等特点,使役寿命较长。在核主泵运转过程中。核主泵正常工作时,高压流体流入静环圆锥面与动环平端面处的收敛间隙,形成具有一定静压刚度、厚度的流体液膜,产生沿轴向的开启力,使两密封面隔开而不直接接触,密封端面间为全膜润滑状态,摩擦力较小、表面磨损较小,同时对摩擦副起到冷却作用;但在启停或者异常工况下,流体液膜未能完全充满密封面,开启力不足,由于核主泵内部压力较大,此时两密封面之间会产生剧烈碰撞接触,摩擦磨损严重[2] -[4] 。因此,核主泵密封环材料必须具备一定的强度、硬度,来满足耐磨性、耐温性、耐蚀性、耐冲击和抗疲劳性能,一般选用碳化硅、氧化铝陶瓷和碳化钨硬质合金等陶瓷材料。核主泵密封环尺寸较大,要求高面形精度、低表面粗糙度、低亚表/亚表面损伤,而正是因为陶瓷材料本身高硬度等特性,使得密封环超精密加工十分困难。

目前,核主泵密封环加工主要方法是采用超精密磨床结合金刚石砂轮磨削加工,可以获得较高的加工精度以及表面质量,但是,陶瓷材料韧性较低,工件表面极易产生裂纹,对机床精度要求较高,同时由于陶瓷材料硬度较高,砂轮磨损严重,对金刚石砂轮磨损的在线测量及补偿修整及其困难 [5] 。采用激光加工密封环,由于陶瓷材料多为烧结而成,激光作用于异质表面,会造成材料表面去除不均问题,加工表面粗糙度较大 [6] 。Young等 [7] 人提出了基于过盈配合的预变形研磨加工思想。周平等[8] 人提出了周向波度动密封环的预变形平面研磨加工方法。

针对核主泵密封环高精度要求以及材料高硬度难加工特点,提出了流体静压密封环预变形平面研磨方法;通过改变研磨工艺参数,对WC硬质合金表面进行摩擦试验,并根据实验结果分析研磨转速、磨粒粒度、法向压力对材料去除率的影响,优化硬质合金研磨加工工艺;设计了一种可调偏心加工夹具,通过调节配重块位置改变加工时夹具与硬质合金圆环的重心,分析重心对材料去除率的影响。

2. 预变形平面研磨加工原理

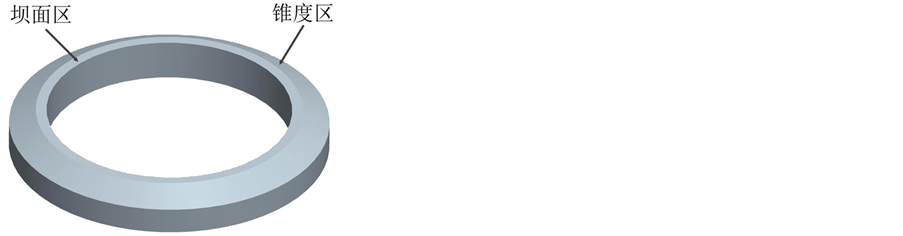

流体静压密封环结构如图1所示,宏观上是一个矩形截面圆环,微观上其端面可以分为靠近内径处平的密封坝面区和靠近外径的锥度区。沿径向的锥度主要提供静压效应,坝面区提高抗泄漏能力。

Figure 1. Diagram of the hydrostatic mechanical seal rings

图1. 流体静压密封环示意图

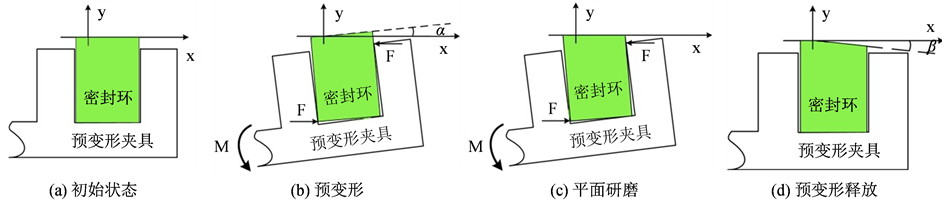

流体静压密封环预变形平面研磨加工技术基本原理与变形加工过程如图2所示。图2(a)是密封环截面和预变形夹具的初始状态,在密封环坝面区外径处建立直角坐标系,通过夹具的预紧力,使密封环产生绕截面中心的周向旋转变形,变形后的密封环上端面与x轴形成一个夹角α (如图2(b)所示)。然后对变形后的密封环端面进行平面研磨加工,直至锥度区研平(如图2(c)所示),释放预紧力,密封环弹性变形恢复,被研磨掉的区域形成了与图2(a)所示变形后的状态反对称的锥角β,没有研磨到的区域形成了坝面区。

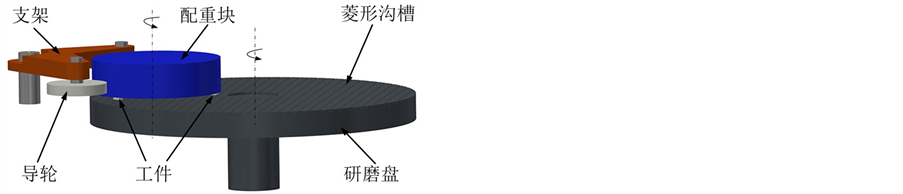

密封环端面面形精度要求十分重要,一般要求在1~2个氦光带以内。预变形平面研磨方法加工流体静压密封环,密封环最终面形精度取决于两个方面:一是加载后的预变形;二是平面研磨过程材料去除。在密封环周向等距分布一定数量的加载点,通过对加力点位置以及加力大小的模拟计算,可保证变形过程锥角的一致性。在平面研磨过程中,需要通过试验确定最优工艺参数,严格控制材料的去除。此外,如果研磨面发生倾斜,则无法保证材料去除的均匀性。本文设计一种调偏心夹具(见图3),分析偏心量与去除率之间的关系,可以通过偏心位置调整,以实现密封环研磨时周向材料去除率的一致性要求。

3. 平面研磨实验

3.1. 实验方法

本次研磨试验所使用的设备为沈阳研佳科技生产的ZYP400往复直推/旋转重力式研磨抛光机。使用铸铁材料研磨盘,直径为Φ380 mm,铸铁硬度适中,具有良好的嵌砂性能与耐磨性,研磨盘盘面刻有均匀分布的菱形沟槽,用来溢流磨料和排屑。试件采用WC硬质合金密封环,具有特殊的高硬度、耐蚀性以及优良的抗压强度和断裂韧性,有现代工业牙齿之称[9] 。实验时,试样连同载物盘靠重力放置在研磨盘上,并依靠支架固定载物盘中心位置,研磨盘由电机带动做匀速圆周运动。在研磨盘与工件的摩擦力作用下,载物盘绕其轴线均匀旋转。研磨液采用金刚石、去离子水按质量比1:5混合,加工过程模型如图4。

3.2. 实验设计

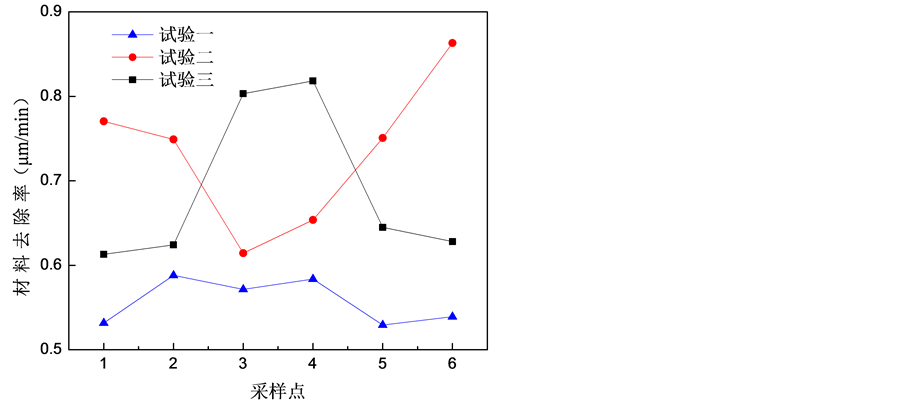

本次实验共分为两部分:1) 使用电火花线切割制备试样尺寸为为10 mm × 6 mm × 3 mm,3片硬质合金为一组,均布在金属载物盘上。通过控制变量法,固定两个参数,改变第三个一个参数,分别研究研磨盘转速、磨粒粒度和法向压力对加工试样材料去除率的的影响,材料去除率通过测厚度的方法获得;2) 将密封环装夹在可调偏心夹具上,通过配重块上的滑槽调整底座与配重块的相对位置,实现重心的小范围调整,通过加减配重块的数量实现重心的大范围调整,在夹具上周向依次标记6个采样点,第一次研磨时不加配重;第二次研磨在1点和6点中间处加六块配重;第三次研磨在3点和4点中间处加六块配重,将1点和6点中间的配重去掉。采用实验一所确定的最优工艺参数,对密封环进行平面研磨。

Figure 2. Diagram of the manufacturing process of the pre-deformation lapping method

图2. 预变形平面研磨加工原理示意图

Figure 3. Eccentric fixture

图3. 偏心夹具

Figure 4. Model of lapping method

图4. 研磨加工模型

4. 结果和讨论

4.1. 法向压力对材料去除率的影响

研磨转速恒定为30 r/min,磨粒粒度为W2的情况下,分别使用铝配重块(法向应力60 kPa),钢配重块(法向应力152 kPa),铝配重块加刚配重块(法向应力217 kPa),钢配重块加钢配重块(研磨应力314 kPa)进行研磨实验,研磨时间均为1 h,研磨后,加工结果如表1所示。

从图5中可以看出材料去除率与法向压力大致呈线性关系单调递增力越大,表面粗糙随法向压力增大而减小,但并不完全呈线性关系。研磨加工主要依靠工件与研磨盘之间磨粒的划擦与滚轧作用。当法向压力较小时,研磨盘、磨粒与工件之间的法向作用力较小,单颗粒磨料嵌入研磨盘深度较浅,对工件表面的切削力较小、切削量小,去除率非常低;材料的去除主要是依靠三体磨损,为脆性去除,工件表面形成数十纳米级的凹坑,表面粗糙度较大。随着法向压力的逐渐增大,工件与研磨盘之间的相互作用力增大,磨粒受到挤压作用增大,单颗粒磨料在研磨盘上嵌入深度逐渐增大,研磨盘对磨粒的把持力增

Table 1. Relationship of the pressure with the material removal rate and surface roughness

表1. 压力与材料去除率与表面粗糙度的关系

Figure 5. Relationship of the pressure with the material removal rate and surface roughness

图5. 压力与材料去除率与表面粗糙度的关系

大,进而增大了磨粒对工件的切削作用。当作用力逐渐增大达到材料的屈服极限甚至是断裂极限时,随着磨粒对工件的挤压形变和材料裂纹的扩展,工件表面微观变形增大,磨粒的滚动作用受到其运动轨迹前后方材料堆积的影响,逐渐变为滑动并以划刻形式作用于工件,即由三体磨损[10] ,切削作用增强,参与切削的有效磨粒也增多,加工后的工件表面平整,表面粗糙度低。

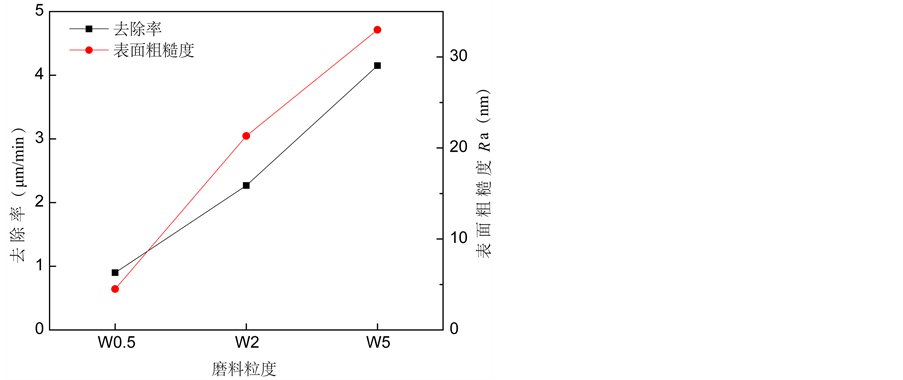

4.2. 磨粒粒度对材料去除率及表面粗糙度的影响

使用不锈钢配重块,研磨盘转速恒定为30 r/min的情况下,分别选择磨粒粒度为W0.5、W2和W5的磨料进行研磨实验,研磨时间均为1 h,研磨后,加工结果如表2所示。

由图6可以看出,随着磨粒粒度的增大,材料去除率大致呈线性关系单调递增,而加工后的工件表面粗糙度呈线性关系单调递减。磨料质量相等时,磨料粒度越大,单位质量的研磨液中,所含磨料颗粒数量越少,在研磨过程中加载一定法向压力,单颗粒大粒度的磨粒所承受的应力大、挤压作用强烈,因此嵌入研磨盘较深,研磨盘对磨粒的把持作用大,对工件的划擦作用大,切削力大,同时单颗大粒度磨料与工件的接触弧较长,切削能力强;同时随着磨粒粒度的增大,工件表面材料塑性去除量减少,脆性去除量增加,加工后表面质量较差,粗糙度增大。加载相同大小法向压力,磨料粒度小,单位质量研磨液中所含磨料颗粒数量多,实际参与磨削过程的有效颗粒数量多,对工件表面的平均接触面积大,切削作用比较均匀,材料的表面粗糙度低,表面质量好。

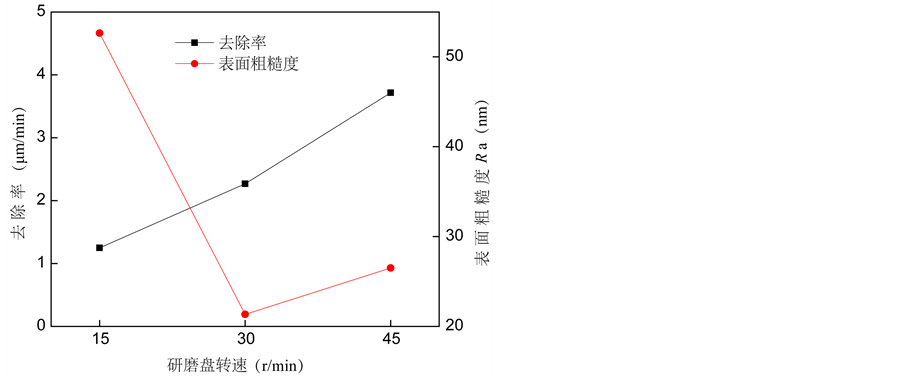

4.3. 研磨盘转速对材料去除率及表面粗糙度的影响

在研磨应力恒定为152 kPa、磨粒粒度为W2的情况下,分别选择研磨转速为15 r/min、30 r/min和45 r/min进行研磨实验,研磨时间均为1 h,研磨后,加工结果如表3所示。

图7是研磨盘转速与材料去除率和表面粗糙度的关系。从图可以看出,随着研磨盘转速的增大,材

Table 2. Relationship of the size of the abrasive with the material removal rate and surface roughness

表2. 磨料粒度与材料去除率与表面粗糙度的关系

Table 3. Relationship of the speed with the material removal rate and surface roughness

表3. 转速与材料去除率与表面粗糙度的关系

Figure 6. Relationship of the size of the abrasive with the material removal rate and surface roughness

图6. 磨料粒度与材料去除率与表面粗糙度的关系

Figure 7. Relationship of the speed with the material removal rate and surface roughness

图7. 转速与材料去除率与表面粗糙度的关系

Figure 8. Material removal rate of each marker in eccentric lapping

图8. 偏心研磨各标记点的材料去除率

料去除率大致呈线性关系单调递增,而表面粗糙度随着转速的增大先减小后增大。由于加载恒定法向压力,因此单颗粒磨料切削力不变。当转速较低时,单位时间内,单颗粒磨料与工件表面的接触次数较少,总的磨料对工件表面的划擦次数少,切削轨迹短,磨粒自身的更新速度慢,材料的去除率低;磨粒与工件表面凸峰碰撞的速度较低,作用力也较小,不足以将工件表面去平,表面粗糙度较大。随着研磨盘转速增大,单颗粒磨料与工件表面的接触次数多,增大了总的磨料切削轨迹,磨粒自身更新较快,有效磨粒多,提高的工件表面的材料去除率;磨粒与工件表面凸峰碰撞的速度也在增大,磨粒与工件划擦次数增多,磨削更均匀,表面粗糙度降低。因此,适当增大转数有助于提高材料的去除率,降低加工后工件的表面粗糙度。但是,转速并不是越大越好,当转速提高到45 r/min时,工件表面粗糙度反而增大,这是因为,虽然磨粒与工件表面的碰撞进一步加剧,但是研磨液会在离心力的作用下被甩出研磨盘,有效磨粒减少,此时Ra值反而增大。

4.4. 偏心对材料去除的影响

图8是偏心研磨各标记点材料去除率变化图,从图中可以看出,当不加配重块时,各点材料去除率大致呈均匀分布,当出现偏心时,各点材料去除率发生变化。偏向重心的一面材料去除率大于另一面,调节偏心位置,出现同样情况。偏心研磨平均去除率为0.22 μm/min,按照实验一中,按照实验一中法向压力与去除率成正比的关系,推算出,当偏心研磨平均法向压力为152 kPa时,材料去除率为2.08 μm/min,与实验一的误差为8.2%。因此,重心位置确实可以影响各点材料去除率变化,但是材料去除率的变化并不严格按照线性关系变化。因此,重心位置与各点材料去除率变化的关系有待进一步研究。

5. 结论

1) 通过对碳化钨试样的研磨试验,分析实验数据得出了不同研磨工艺参数对工件材料去除率及表面质量的影响:法向压力越大,材料去除率越高,表面粗糙度越低;磨粒粒度越大,材料去除率越大,表面粗糙度越大;随着研磨盘转速的增大,材料去除率逐渐增大,表面粗糙度先减小后增大。

2) 通过偏心研磨实验,证明重心位置变化确实可以影响密封环上各点的材料去除率变化,但是材料去除率的变化并不是严格按照线性关系变化的,具体变化规律有待进一步研究与证明。

致谢

感谢中央高校基本科研业务费专项资金(DUT14LAB02,DUT14LH003)对本论文的资助。

文章引用

王 宇,左云盛,金洙吉, (2015) 硬质合金环研磨加工中的材料去除率分析

Analysis of Material Removal Rate in Lapping of the Hard Alloy Rings. 机械工程与技术,02,127-134. doi: 10.12677/MET.2015.42013

参考文献 (References)

- 1. 王玉明, 黄伟峰, 李永健 (2011) 核电站一回路用机械密封. 摩擦学学报, 4, 408-416.

- 2. 王玉明, 刘伟, 刘莹 (2011) 非接触式机械密封基础研究现状与展望. 液压气动与密封, 02, 29-33.

- 3. 彭旭东 (2013) 核主泵用机械密封的现状与展望. 第十一届全国摩擦学大会论文集, 兰州, 1.

- 4. 洪振旻 (2009) 大亚湾核电站核主泵机械密封泄漏量异常研究. 硕士论文, 上海交通大学, 上海.

- 5. Brinksmeier, E., Mutlugunesa, Y., Klocke, F., et al. (2010) Ultra-precision grinding. CIRP Annals, Manufacturing Technology, 59, 652-671.

- 6. Young. L.A., Key, B., Philipps, R., et al. (2003) Mechanical seals with laser machined wavy SiC faces for high duty boiler circulation and feedwater applications. Lubrication Engineering, 59, 30-39.

- 7. Lebeck, A.O. and Young, A. (1989) Wavy tilt dam seal ring and apparatus for shaping seal rings. US patent No. 4887395.

- 8. 周平, 戴恒震, 金洙吉, 等 (2014) 周向波度密封环预变形平面研磨加工中的变形分析. 机械工程学报, 优先出版.

- 9. 贾佐诚, 陈飞雄, 吴诚 (2010) 硬质合金新进展. 粉末冶金工业, 3, 52-57.

- 10. 张晓峰, 方亮, 邢建东, 等 (2000) 二体磨损与三体磨损之间的关系. 西安公路交通大学学报, 3, 93-97.