Modeling and Simulation

Vol.

13

No.

01

(

2024

), Article ID:

80265

,

13

pages

10.12677/MOS.2024.131085

转子–轴承故障多通道振动信号分析方法

卞文慧1,王景玉2

1上海理工大学机械工程学院,上海

2南昌工程学院信息工程学院,江西 南昌

收稿日期:2023年12月12日;录用日期:2023年12月28日;发布日期:2024年1月31日

摘要

本文基于Rehman等于2011年提出的多元经验模态分解算法(Multivariate Empirical Mode Decomposition, MEMD)开展研究。该算法是经验模态分解(Empirical Mode Decomposition, EMD)用于多通道数据方面的应用,通过结合MEMD的基本理论,提出了多通道振动信号分析方法,首先,采集多通道振动信号,然后利用MEMD对多通道振动信号进行自适应分解,得到一系列多元本征模态函数(Intrinsic Mode Function, IMF)分量;接着,依据峭度准则从中选取包含故障信息的IMF分量;最后,对选出的分量采用频谱分析和Hilbert包络分析,提取故障特征。

关键词

多元经验模态分解,多通道振动信号分析,故障诊断,滚动轴承,峭度准则,信号仿真

Multi-Channel Vibration Signal Analysis Method for Rotor-Bearing Faults

Wenhui Bian1, Jingyu Wang2

1Department of Machanical Engineering, University of Shanghai for Science and Technology, Shanghai

2School of Information Engineering, Nanchang Institute of Technology, Nanchang Jiangxi

Received: Dec. 12th, 2023; accepted: Dec. 28th, 2023; published: Jan. 31st, 2024

ABSTRACT

This paper carried out research based on the Multivariate Empirical Mode Decomposition (MEMD) algorithm proposed by Rehman in 2011. The algorithm is an Empirical Mode Decomposition (EMD) applied to multi-channel data. Combining the basic theory of MEMD, a multi-channel vibration signal analysis method is proposed. First, multi-channel vibration signals are collected. Then a series of Intrinsic Mode Function (IMF) components are obtained by the adaptive decomposition of multi-channel vibration signals using MEMD. Then, IMF components containing fault information are selected according to the Kurtosis criterion. Finally, spectrum analysis and Hilbert envelope analysis are used to extract fault characteristics.

Keywords:Multivariate Empirical Mode Decomposition, Multi-Channel Vibration Signal Analysis, Fault Diagnosis, Rolling Bearings, Kurtosis Criterion, Signal Emulation

Copyright © 2024 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在先进轨道交通车辆领域中,旋转机器经常在恶劣的条件下进行工作,如高速、重载和大污染之类的严酷环境之中。因此,对旋转机械赖以运转而又极易发生故障的枢纽——轴承、齿轮等元件实施有效的健康状况监测和故障诊断是增强机械性能的关键,对于提高其可靠性、维护成本、提高生产率都有不可否认的重要意义 [1] [2] [3] 。为了准确提取到轴承的故障特征,大量国内外学者提出许多切实有效的信号处理方法,如传统的傅里叶变换,但其算法本身缺少时间的概念,所以在处理非线性、非平稳信号时有一定的局限性。Huang等提出EMD用来处理非平稳信号 [4] ,此方法自提出后在机械故障诊断理论得到了广泛的应用 [5] [6] 。但经过EMD分解得到的IMF分量存在模态混叠、端点效应、过包络、欠包络等缺点 [7] [8] [9] 。Wu等提出了集成经验模态分解EEMD (Ensemble Empirical Mode Decomposition)用以解决EMD算法在处理间歇信号时所出现的模态混叠的问题 [10] 。该方法通过向信号中加入白噪声信号,有效地解决了信号分解时模态混叠的发生。但仍存在重构信号误差偏大的问题。因此YEHI等在EEMED算法的基础上提出了互补集成经验模态分解CEEMD (Complementary CEEMD),通过向初始信号加入具有正负对称性白噪声信号,在算法集合平均时又相互抵消,解决EEMD算法重构信号与原始信号的差距过大的问题 [11] 。任学平等利用Teager能量算子结合CEEMD算法的方法,在滚动轴承的能量谱图中提取故障特征信号 [12] 。孙国栋等采用CEEMD算法对故障轴承时域信号自适应分解,选取高频IMF分量运用Wigner-Ville分布进行时频分析,得到多尺度时频图像,从而提取出时频图的局部纹理特征 [13] 。以上的算法均为一维信号的处理方法,在处理多元信号时,可能会出现尺度排列不一致的情况。事实上,在滚动轴承的许多关键位置收集的多通道数据可以比单通道数据更完整、更全面地表示轴承运行状态。Rehman等提出MEMD (Multivariate empiricalmode decomposition)很好地解决了在处理多元信号时,IMF分量数量不一致的缺点 [14] 。

在此背景下,本文针对转子–轴承,以EMD方法为基础,研究多通道振动信号分析方法,通过仿真和转子–轴承实验表明,该方法能准确提取滚动轴承故障信号的冲击成分,并能准确识别其故障特征频率。这将降低工业生产的成本,确保生产和施工过程的安全运行,并保持机械设备的运行等许多方面都具有重要的指导意义。

2. 滚动轴承故障信号特征

在轴承正常运行时,其声音通常是平稳且没有异常波动的。然而,当轴承出现故障时,会产生一些不规则和不连续的异响。在这种情况下,及时判断故障类型和程度变得非常重要。在工业应用环境中,环境噪声非常巨大,这严重影响了故障的及时检修。研究表明,大部分轴承故障是由滚动轴承内圈或外圈引起的。当滚动轴承发生故障时,会产生冲击振动,这种振动在信号时域图中表现为以特定间隔出现的瞬时脉冲。这些脉冲的时间间隔根据不同的故障类型而有所不同。因此,通过对采集到的振动信号进行信号处理分析,可以根据故障特征频率来判断轴承的具体故障类型,分类如下。

(1) 外圈故障

当轴承出现如图1中(a1)所示的外圈故障,该故障点会干扰滚动体的正常运转,特殊的冲击振动便会产生。因为轴承外圈轴承座上的位置是固定的,所以在轴承运转过程中,外圈故障点与承受载荷的相对位置不变,碰撞所产生的冲击大小是恒定的,因此采集到的信号是周期性的等幅脉冲,如图1(b1)所示,其故障特征频率计算公式为

(1)

其中f0为轴承外圈故障特征频率的表征量,fr、Z分别为转频及滚动体个数的表征量,而d、D分别为表征滚动体直径和轴承节径, 为接触角。若已知轴的转速为N(rpm),则转频fr(Hz)可由转速计算得到,fr = N/60。

(2) 内圈故障

当内圈发生图1(a2)中的裂缝时,其所激发的脉冲信号与外圈故障有着明显的差别。内圈与滚动体同时转动的过程中,因故障点承受不等的径向载荷而产生了周期性的调幅脉冲,图1(b2)展示了其波形图,其故障特征频率可以用以下公式计算

(2)

公式里的fi表示内圈故障特征频率。

(3) 滚动体故障

Figure 1. Bearing failure diagram

图1. 轴承故障图

若轴承滚动体发生如图1(a3)所示的辙痕故障,其故障点每一次运转都会不可避免地作用于轴承内、外圈,从而激发起循环的脉冲成分。此外,由于每次接触位置的不同,接触点承受的径向载荷差异,信号的幅值依旧呈现出如图1(b3)所示的周期性调制,其故障特征频率值计算公式为

(3)

公式中的fb代表滚动体故障特征频率。

3. 理论基础

3.1. 多元经验模态分解方法原理

多通道信号的多维局部极值很难用常规的方法来定义。MEMD将n维信号投影到n维空间分布均匀的向量上,对投影极值点差值形成n维包络,求出n维信号均值。设一个n维向量组序列 代表一个n维信号,信号的长度为T, 表示n − 1维球面中沿方向角 的K个向量。

MEMD具体步骤如下:

(1) 采用Hammersley序列在(n − 1)维球面上选择K个分布均匀的采样点集,可以得到n维空间的K个方向向量 。

(2) 计算n维信号在方向向量集 每个方向上的投影,记作 ,形成投影集 。

(3) 寻找投影集 中每个投影的极大值点,极大值点所对应的时间刻度为 。

(4) 用多元样条差值函数对极值点 插值,得到K个多元 。

(5) 计算K个n维包络均值m(t)为:

(4)

通过提取本征模态函数h(t)。如果h(t)符合多元IMF的停止判别标准,那么将s(t) = s(t) − h(t)作为新的输入信号,重复(2)~(6)步迭代过程。否则将h(t)作为新的输入信号,重复(2)~(6)步。经过多次MEMD分解,原n维信号 被分解为一系列IMF组 和余量r(t)之和:

(5)

MEMD具有良好的降噪功能和对于多通道振动信号提取故障信息的能力,可以实现多通道同步分解,保证了不同IMF组尺度和数量上的对齐,且有效抑制了EMD方法容易造成的模态混叠,从而使得分解误差大大缩小。

3.2. 多通道振动信号分析方法

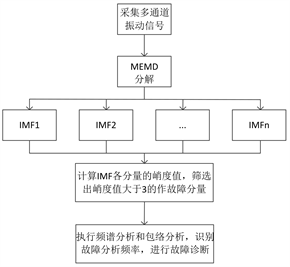

基于上述理论基础,本文提出基于MEMD的多通道振动信号分析方法,其流程图如图2所示。具体详细步骤如下:首先对旋转机械安装多个不同位置的传感器,采集多通道振动信号;其次,用MEMD分解采集到的信号,得出一系列IMF分量;最后基于峭度准则 [15] ,计算所有IMF分量的峭度值。峭度值大于3的IMF分量包含故障信息,将其筛选出来,得到故障分量。

峭度准则:峭度是反映波形尖峰的无量纲参量,它对冲击特性非常敏感。对于滚动轴承,一般情况下,其振幅概率密度近似于正态分布,属平稳或弱平稳过程 [16] 。对于一个离散变量x,归一化的4阶中心矩被称为峭度(kurtosis),定义为:

(6)

式子中E(x − μ)4表示四阶数学期望,μ为均值,σ为标准差。

Figure 2. Flow chart of multi-channel vibration signal analysis method based on MEMD

图2. 基于MEMD的多通道振动信号分析方法流程图

4. 基于MEMD的多通道振动信号分析方法的仿真与验证

4.1. 仿真信号参数的设置与模型建立

以第二章对滚动轴承局部故障信号特点的介绍为基础,构造仿真信号模型如下:

(7)

Table 1. Simulate the relevant parameters of the signal model

表1. 仿真信号模型的相关参数

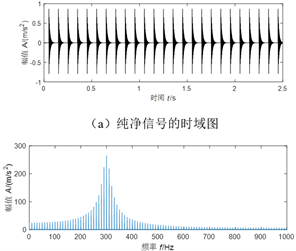

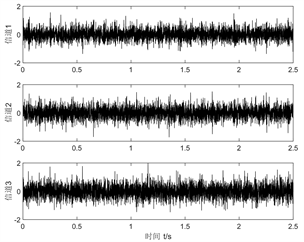

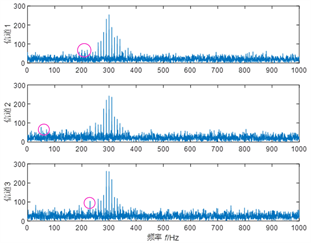

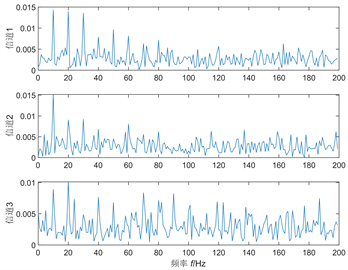

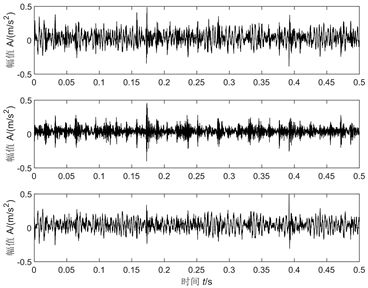

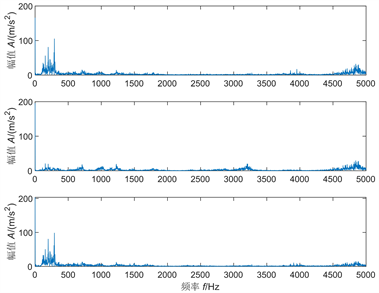

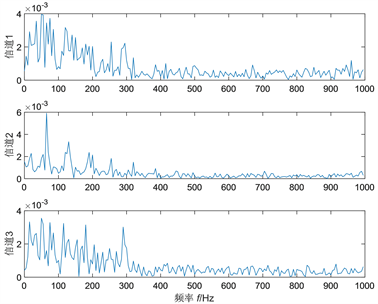

表1列举了公式(7)中的各个参数。如图3所示的是无噪的仿真信号,在实际工况中,因为测得的信号往往被噪声干扰,所以分析含有噪声的信号是必不可少的。图4是在无噪仿真信号中加入不同程度的噪声后,建立的信噪比分别为−6 dB,−7 dB,−8 dB的三通道信号时域图。噪声的存在通常表现为一些随机的、分布在频率范围内的峰值。将频谱图5与图3中纯净信号的频谱图对比能够看出,图5中随机大量分布着小段峰值,即原始信号被噪声吞没;包络谱图中,故障特征频率的幅值通常会非常高,因此可以更容易对其进行识别。然而包络谱图6中存在多处峰值,无法判别故障特征,可以直观看出信号被噪声严重干扰,难以有效提取故障信息。

Figure 3. Time-domain and spectrogram of a clean signal

图3. 纯净信号的时域图和频谱图

Figure 4. The signal-to-noise ratio is −6 dB, −7 dB, −8 dB respectively

图4. 信噪比分别为−6 dB、−7 dB、−8 dB的含噪信号

Figure 5. Spectrogram of a three-channel simulated signal

图5. 三通道仿真信号频谱图

Figure 6. Three-channel simulated signal envelope spectrum

图6. 三通道仿真信号包络谱图

4.2. 基于MEMD方法的仿真分析

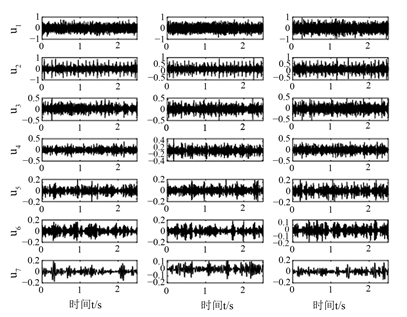

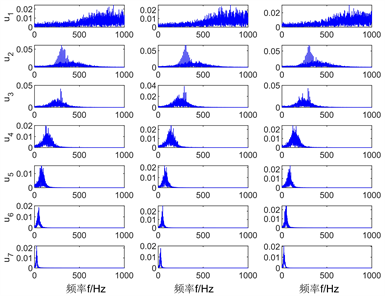

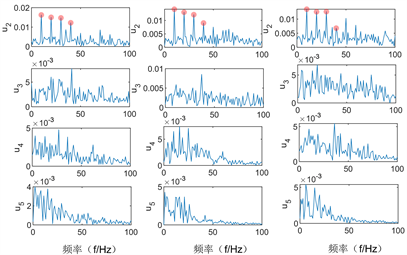

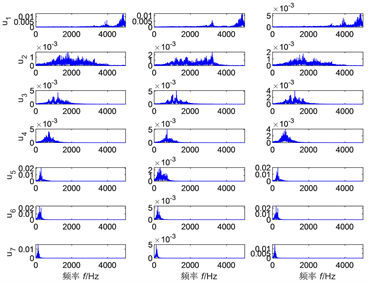

应用MEMD对所建立的三通道仿真信号进行处理,分解所得时域波形和频谱图如图7、图8所示,此处仅展示前七个分量,其他无意义的低频分量在此没有展示。如表2所示是MEMD分解之后的各分量峭度值,表格中加粗的分量就是被筛选出的峭度值大于3的各分量;将其作为故障分量进行包络分析,如图9所示,图中三个信道第二个模式分量是最优故障分量,明显的突峰分别是轴承理论故障频率fi = 10 Hz的一倍频、二倍频、三倍频处,说明MEMD方法非常成功地提取了故障冲击成分。与图5中原始输入信号相比,MEMD不仅成功提取了含有故障信息的分量,识别出了故障特征频率,而且有效抑制了噪声,具有良好的降噪作用。

Figure 7. Time-domain plot of each component after MEMD decomposition

图7. MEMD分解后的各分量时域图

Figure 8. Spectrogram of each component after MEMD decomposition

图8. MEMD分解后的各分量频谱图

Figure 9. Fault-related component envelope spectra of MEMD decomposition

图9. MEMD分解的故障相关分量包络谱图

Table 2. The awtosis values of each component after MEMD decomposition

表2. MEMD分解之后的各分量峭度值

4.3. 基于MEMD的多通道振动信号分析方法的实验验证

本章采集了轴承实际工况下的故障信号数据,该数据因为会受到现场环境中的各种因素的影响而远比第四章中的仿真信号复杂,然后应用MEMD方法对该实验信号进行具体分析,根据实验结果验证该方法的可靠性和优越性,从而实现故障诊断的目的。本文采用的是转子–滚动轴承试验器,其转轴两端轴承型号为HRB6304。如表3和表4中所示的是轴承的几何尺寸和各部件的故障频率。

Table 3. Bearing geometry (mm)

表3. 轴承几何尺寸(单位mm)

Table 4. The multiple of the failure frequency of each component of the bearing

表4. 轴承各部件故障频率倍数

Figure 10. Rolling bearing three-channel experimental fault signal

图10. 滚动轴承三通道实验故障信号

Figure 11. Spectrogram of a three-channel experimental signal

图11. 三通道实验信号频谱图

Figure 12. Three-channel experimental signal envelope spectrum

图12. 三通道实验信号包络谱图

根据式1可得,上述参数指标以及转速为25 Hz,计算得到该实验装置所用的轴承相应转速下的外圈的理论故障频率为64.15 Hz。本文选取的是滚动轴承外圈故障类型信号实验数据,该三通道实验信号时域波形如图10,图11是三通道实验信号的频谱图,由时域信号作傅里叶变换得到。包络谱如图12,图中可直观看出三通道信号故障成分均被噪声干扰,其中以第一通道和第三通道背景噪声尤为严重,难以有效提取出故障特征频率。

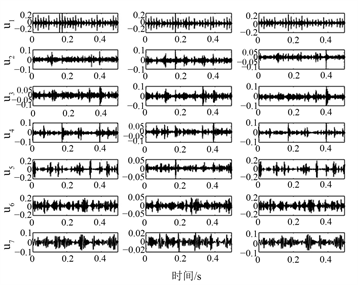

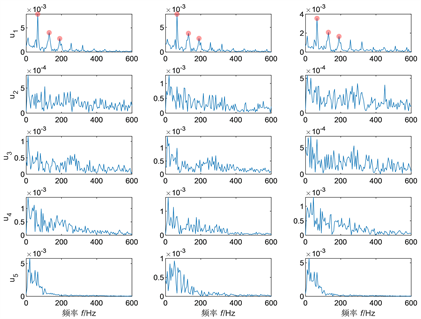

利用MEMD方法分解该滚动轴承三通道实验故障信号,图13中展示的是MEMD分解之后的各通道前七个分量的时域图,由时域图可以直观确定第一个分量是故障相关分量之一。图14中所示的是MEMD分解之后的各通道前7个分量的频谱图。

Figure 13. Time domain plot of each component after MEMD decomposition

图13. MEMD分解之后的各分量时域图

Figure 14. Spectrogram after MEMD decomposition

图14. MEMD分解之后的频谱图

根据表5中MEMD分解后的各分量峭度值,我们可以看到被筛选出的峭度值大于3的分量是加粗的。这些分量被认为是与故障相关的。通过分析这些故障相关分量的包络谱图(如图15所示),我们可以清楚地看到第一个分量是故障分量,其故障特征频率和倍频都可以在包络谱图中观察到。与原始输入信号的包络谱图(如图12所示)相比,这表明MEMD具有出色的降噪功能,能够准确有效地提取出故障特征频率。换句话说,MEMD可以有效地降低噪声并准确地识别出故障特征频率。

Table 5. The awtosis values of each component after MEMD decomposition

表5. MEMD分解之后的各分量峭度值

Figure 15. Envelope diagram after MEMD decomposition

图15. MEMD分解之后的包络图

5. 总结

由于MEMD方法是对原始EMD方法的继承和发展,以及在实际情况中对于多通道数据分析的需求,本文针对转子–轴承出现局部故障时的信号特点,开展了基于MEMD的多通道振动信号分析方法研究,得到了明确的研究结果。结果表明,基于MEMD的通道振动信号分析方法能够有效地消除这些干扰因素,提取出与故障相关的有效信息。这种自适应能力使得该方法在不同场景下都能取得良好的效果。其次,该方法不仅能够减少干扰信号的影响,还能够提取出与故障密切相关的信息,从而提高故障诊断的准确性。最后,该方法识别出的故障特征频率十分清晰。通过对IMF进行包络谱分析,可以清楚地观察到故障特征频率及其倍频的存在。这使得故障诊断更加直观和可靠,有助于快速定位和解决潜在的故障问题。综上所述,基于MEMD的通道振动信号分析方法具有较强的自适应能力,能够准确分解出故障相关分量,并识别出清晰的故障特征频率。这种方法的应用将为故障诊断和预测提供有力的支持,提高设备的可靠性和运行效率。

文章引用

卞文慧,王景玉. 转子–轴承故障多通道振动信号分析方法

Multi-Channel Vibration Signal Analysis Method for Rotor-Bearing Faults[J]. 建模与仿真, 2024, 13(01): 875-887. https://doi.org/10.12677/MOS.2024.131085

参考文献

- 1. Wang, S., Selesnick, I.W., Cai, G., et al. (2018) Nonconvex Sparse Regularization and Convex Optimization for Bearing Fault Diagnosis. IEEE Transactions on Industrial Electronics, 65, 2727-2736. https://doi.org/10.1109/TIE.2018.2793271

- 2. Verstraete, D., Droguett, E., Meruane, V., et al. (2019) Deep Semi-Supervised Generative Adversarial Fault Diagnostics of Rolling Element Bearings. Structural Health Monitoring, 19, 390-411. https://doi.org/10.1177/1475921719850576

- 3. Zhao, X.L. and Jia, M.P. (2019) A Novel Unsupervised Deep Learning Network for Intelligent Fault Diagnosis of Rotating Machinery. Structural Health Monitoring, 19, 1745-1763. https://doi.org/10.1177/1475921719897317

- 4. Huang, N.E., Shen, Z., Long, S.R., et al. (1998) The Empirical Mode Decomposition and the Hilbert Spectrum for Nonlinear and Non-Stationary Time Series Analysis. Proceedings Mathematical Physical & Engineering Sciences, 454, 903-995. https://doi.org/10.1098/rspa.1998.0193

- 5. Liu, X.F., Bo, L., Luo, H.L., et al. (2015) Bearing Faults Diagnostics Based on Hybrid LS-SVM and EMD Method Measurement. Journal of the Interna-tional Measurement Confederation, 59, 145-166. https://doi.org/10.1016/j.measurement.2014.09.037

- 6. Wu, Z.H. and Huang, N.E. (2009) Ensemble Empirical Mode Decomposition: A Noise-Assisted Data Analysis Method. Advances in Adaptive Data Analysis, 1, 1-41. https://doi.org/10.1142/S1793536909000047

- 7. 杜蓓, 李猛. 多层清除重复间隔阈值的EMD去噪及其应用[J]. 中国民航大学学报, 2013, 31(5): 5-8.

- 8. 汤宝平, 董绍江, 马靖华. 基于独立分量分析的EMD模态混叠消除方法研究[J]. 仪器仪表学报, 2012, 33(7): 1477-1482.

- 9. 张亢, 程军圣, 杨宇. 基于自适应波形匹配延拓的局部均值分解端点效应处理方法[J]. 中国机械工程, 2010, 21(4): 457-462.

- 10. 柳晓云, 马增强, 张俊甲, 等. 基于变分模态分解与独立分量分析的轴承故障特征提取方法[J]. 济南大学学报(自然科学版), 2017, 31(3): 261-267. https://doi.org/10.13349/j.cnki.jdxbn.20170405.013

- 11. 郑近德, 应万明, 潘海洋, 等. 基于改进全息希尔伯特谱分析的旋转机械故障诊断方法[J]. 机械工程学报, 2023, 59(1): 162-174.

- 12. 任学平, 李攀, 乔海懋. 基于CEEMD和Teager能量算子的滚动轴承故障诊断研究[J]. 机械设计与制造, 2019(8): 16-18+22. https://doi.org/10.19356/j.cnki.1001-3997.2019.08.005

- 13. 孙国栋, 王俊豪, 徐昀, 等. CEEMD-WVD多尺度时频图像的滚动轴承故障诊断[J]. 机械科学与技术, 2020, 39(5): 688-694. https://doi.org/10.13433/j.cnki.1003-8728.20190192

- 14. Rehman, N. and Mandic, D.P. (2010) Multivariate Empirical Mode Decomposition. Proceedings of the Royal Society A: Mathematical, Physical and Engineering Science, 466, 1291-1302. https://doi.org/10.1098/rspa.2009.0502

- 15. 张营. 滚动轴承磨损区域静电监测技术及寿命预测方法研究[D]: [博士学位论文]. 南京: 南京航空航天大学, 2013.

- 16. Lei, Y., Lin, J., He, Z., et al. (2013) A Review on Empirical Mode De-composition in Fault Diagnosis of Rotating Machinery. Mechanical Systems & Signal Processing, 35, 108-126. https://doi.org/10.1016/j.ymssp.2012.09.015