Metallurgical Engineering

Vol.04 No.02(2017), Article ID:21216,8

pages

10.12677/MEng.2017.42019

Effect of the Rare Earth Compounds on Purification Efficiency of Aluminum Alloy Refining Agent

Zhixiong Deng, Jihua Peng

School of Material Science and Engineering, South China University of Technology, Guangzhou Guangdong

Received: May 30th, 2017; accepted: Jun. 27th, 2017; published: Jun. 30th, 2017

ABSTRACT

A refined flux containing different mixed rare earth elements and a mixture of flux and aluminum powder were arranged in this paper. The effect of refining agent on the refining of aluminum melt was studied by metallographic analysis, determination of gas miscellaneous content in melt, differential thermal scanning (DSC) and kinetic curve fitting of flux. The results show that the mixed refining agent with

Keywords:Aluminum Alloy, Refining Agent, Purification, Rare Earth Compounds

稀土化合物对铝合金精炼熔剂净化效率的影响

邓志雄,彭继华

华南理工大学材料科学与工程学院,广东 广州

收稿日期:2017年5月30日;录用日期:2017年6月27日;发布日期:2017年6月30日

摘 要

本文配置了含不同混合稀土成分的精练熔剂,以及熔剂和铝粉的混合物。研究精炼熔剂对铝熔体的精炼效果的影响,通过金相分析、熔体当中气杂含量的测定、熔剂的差示热扫描(DSC)以及动力学曲线拟合。研究结果表明含混合稀土4 g的混合精炼剂具有较低的熔点621℃,并且具有较好的精炼效果,当混合稀土添加量增加时,精炼效果降低。精炼剂中的硫酸盐对精炼效果有促进作用。

关键词 :铝合金,精炼剂,净化,稀土化合物

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

在铝加工领域,铝合金熔体的净化,尤其是熔体中气体(氢气)和夹杂的控制比较困难。细小的氧化物夹杂与气体(氢气)在铝合金熔体中形成了一种相互寄生的关系。这种气体–杂质形成的二元体系 [1] [2] [3] ,由于综合密度与铝熔体大致相当,很难在合金凝固前溢出液面。在凝固结束后滞留熔体当中,从而形成夹杂、缩孔或气孔的铸造缺陷,这些缺陷在其后一系列加工工序(如轧制、挤压、热处理等)也难以消除,造成了力学性能的恶化,尤其塑性和疲劳性能 [4] [5] 。所以提高铝合金熔体的净化效率和净化水平,是生产高品质铝合金铸件的关键之所在。已开发了许多炉外在线铝合金熔体净化处理技术,如旋转转子气泡法、电磁场去杂法、过滤法、真空法、超声振动法等 [6] [7] ,一些方法已获得工业化应用。转子喷吹同精炼熔剂并用的复合法已有专利报道 [8] ,要求开发高效、适用于喷吹机构的精炼熔剂。

目前常用精炼熔剂,常用共晶成分的NaCl、KCl作为主盐物体系。适当添加其它辅助熔剂来提高精炼熔剂捕获非金属氧化物夹杂和除气的效率。冰晶石能溶解氧化铝、形成低表面张力的混合溶液 [9] ,但溶入少量铝的冰晶石–氧化铝熔液会变成胶体状溶液,从而影响其流动性及铺展性 [10] 。稀土添加会影响铝熔体的密度、粘度和熔体结构,降低熔体的氢含量 [11] 。含稀土化合物的精炼熔剂有利于除去铝合金熔体中弥散的细小夹杂和游离氢 [12] 。但是,研究表明铝合金熔体中含有稀土时,一方面提高了铝液–氧化铝夹杂的润湿性,另一方面极易形成富含稀土的铝熔体区域 [13] [14] ,不利于充分发挥稀土除杂、固氢的作用。鲜有文献分析稀土化合物对铝合金精炼剂高温行为的影响。本文采用含有稀土化合物、冰晶石及硫酸盐的新型精炼剂(a novel refining flux)净化工业纯铝合金熔体,分析了不同稀土化合物含量对稀土混合熔剂高温行为的影响,从而揭示了稀土化合物对铝合金精炼熔剂净化效率的影响的规律。

2. 试验方法

采用广州金邦有色合金有限公司提供的A00 (97%)工业纯铝。采用功率为7.5 kW的石墨坩埚电阻炉熔炼铝熔体。为了便于精炼后结果的比较,将A00工业纯铝加热到820℃高温保温熔化,用搅拌棒搅拌5 min使熔体充分吸气氧化。等待熔体冷却到750℃时扒渣后,将熔体质量2%的干燥的稀土精炼剂用钟罩压入熔体内部,进行除气、除渣精炼处理。熔体静置降温到720℃保温30 min后,将熔体浇注到预热到200℃的金属膜中。四组试样加入的稀土精炼剂的成分如表1。混合精炼剂中稀土氟化物的成分为2~8克。试样凝固后从距试样底部4 cm处取样,研磨抛光后不腐蚀,制取得到金相试样。采用Leica-430金相显微镜观察显微形貌。氢气采取减压凝固实验测定,实验在ACQ-1测氢仪中进行。氧含量的测定借助美国Leco公司生产的TC600氧氮联合测定仪进行,测量精度为1 ppm。采用NETZSCH STA409-C型热分析仪进行差示扫描量热法(DSC)测试分析,测试扫描温度范围为

Table 1. The quality of each chemical in the rare earth refining agent

表1. 稀土精炼剂中各化学物质的含量

行测试,气流量为5 ml/min。熔剂样品升温速率为10 K/min, 熔剂 + 纯铝粉混合的样品升温速率为5 K/min。

本文所用试剂氯化钠、氯化钾、冰晶石、硫酸钠、碳酸钙、氟化镧、氟化铈均为分析纯。配置混合化合物熔剂前所有化学试剂均经过250℃烘烤3小时,详细细节参见文献 [15] 。

3. 实验结果及讨论

3.1. 稀土含量对熔体净化效果的微观组织影响规律及分析

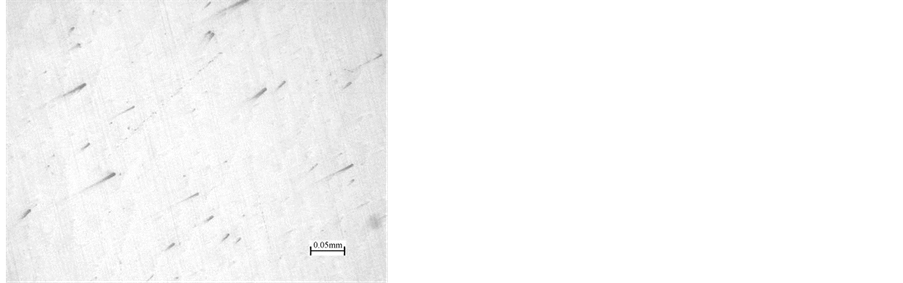

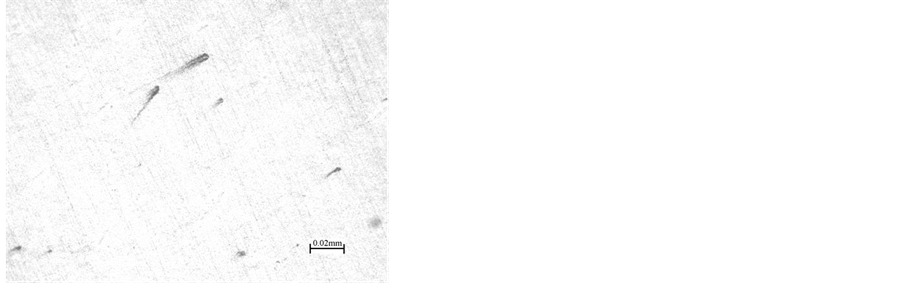

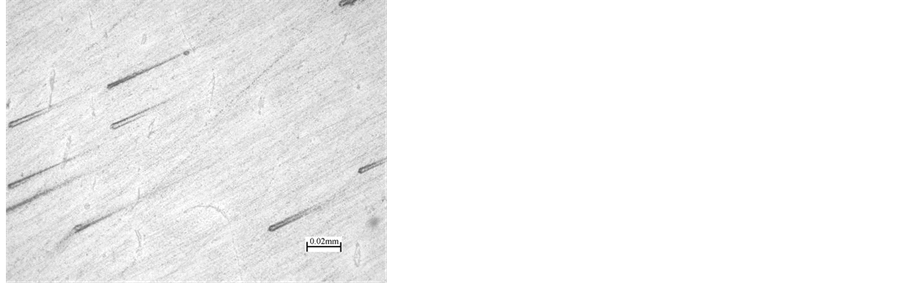

图1为不同氟化稀土熔剂处理后试样的微观组织形貌,a) a1)~d) d1)分别表示经1#~4#稀土精炼剂处理后的金相形貌,a)~d)为放大200倍的微观形貌;a1)~d1)为500倍的。从图上可以看到经稀土精炼剂精炼处理后的铝熔体几乎看不到尺寸>8 μm的气孔(夹渣),大部分气、渣直径均控制在5 μm以下,表明稀土精炼熔剂对于大颗粒固体氧化物、大直径氢气有很好的精炼作用。但是小尺寸气孔(夹渣)的数量随着氟化物稀土含量的增加,呈现先减少后迅速增加的规律,当稀土含量为4%时(图b) b1)),在金相组织中几乎看不到气孔(夹渣)的存在。

3.2. 稀土含量对熔体净化效果的气渣含量、孔隙及熔体气体含量影响规律及分析

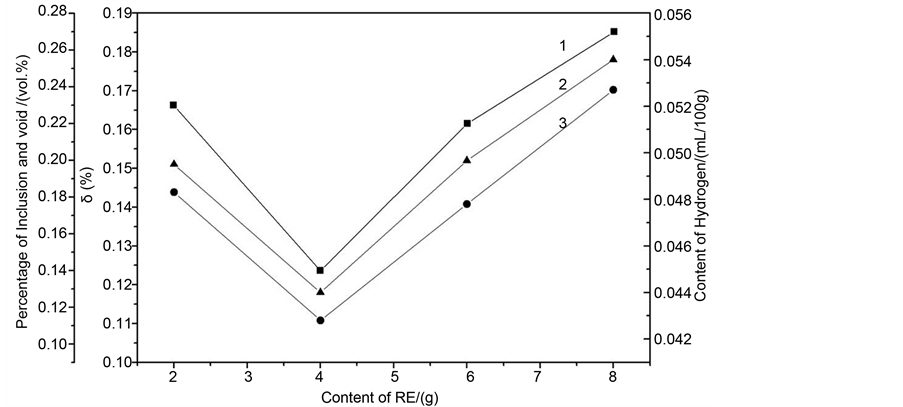

图2反映了气渣含量、孔隙度及熔体气体含量变化趋势。与金相观察的结果相一致,气渣含量体积百分比、铸态试样孔隙度、气体(氢气)含量均呈“V”字形规律变化:随着稀土含量增加f、d、VH2及[O2]值先降低后迅速升高,表明少量的复合物稀土含量添加对熔体净化效果有显著影响。当氟化稀土含量添加从2%增加至4%时候,f、d、VH2及[O2]值分别由0.23、0.151、0.0483、0.0005降至最低值0.14、0.118、0.0428、0.0003,而后迅速增加至0.27、0.178、0.0527、0.0005(4#样)。熔体残余气体含量和氧元素含量变化具有一致性,呈现渣少气少、渣多气多的现象。由于熔体精炼前,熔体处理的工艺相同,所以有理由认为熔体处理前气体和氧化物夹杂的含量相等,处理后残余气体和氧化物(氧元素)越少,表明该熔剂除气除杂能力越强,也就是说氟化物稀土添加量为4%时候,残余气体和氧化物夹杂最少,熔体净化效果最好,残留气体含量仅0.043 mL/100 g Al,氧元素仅3 ppm(折合为氧化铝仅6 ppm)。

图2显示的气体、杂质的变化规律与图1金相组织的观察结果相一致。渣多气多、渣少气少,研究表明 [16] [17] ,铝液中的带汽的Al2O3与Al在Al/Al2O3界面上形成带有正电荷的“吸附窗”导致氢电子密度的重分配,成为吸附氢的活性中心。因而,在铝熔体凝固过程中,可作为氢形核和长大“寄生核”的氧化夹杂的存在,不仅增加了铝液的含氢量,还为气泡成核提供了现成界面促使铸件中易形成针孔。而精炼剂中适量混合稀土化合物的添加(4 g)时,富含稀土的化合物和熔体发生一系列的化学反应:

(1)

(1)

(2)

(2)

(a) (a1)

(a) (a1)

(b) (b1)

(b) (b1)

(c) (c1)

(c) (c1)

(d) (d1)

(d) (d1)

Figure 1. The microstructure of the aluminum melt treatment sample of different fluorinated rare earth

图1. 添加不同氟化稀土的精炼剂对铝熔体净化处理试样的微观组织形貌

Figure 2. The purification effect on AOO pure aluminum melt of different fluorinated rare earth: 1-the Percentage of air slag content (vol.%); 2-the porosity of casting sample; 3-the content of melt gas (hydrogen) (mL/100 g)

图2. 添加不同氟化稀土的精炼剂对A00纯铝熔体净化效果:1:气渣含量体积百分比(vol.%);2:铸态试样孔隙度(%);3:熔体气体(氢气)含量(mL/100 g)

由反应(1)式析出的活性[RE],一方面可以按(2)的方式和熔体里面的H2反应生成REH2。从稀土元素和氢的电负性差值和热力学角度上来讲,稀土元素如La,Ce都可以在熔炼温度下与氢形成稳定的稀土氢化物,且在随熔体降温的过程中,不会分解,从而起到固定氢的作用,达到降低熔体氢气孔的目的。

另外,精炼剂中的冰晶石可以和Al2O3形成透明的胶体,起到溶解Al2O3的作用。使得熔体中残存的细小的Al2O3的量减少,从而减少Al2O3 /[H]界面,促使H2气泡的迅速溢出,也能起到降低熔体气体含量、减少孔隙率的作用。精炼熔剂中被置换出来的活性稀土元素,作为表面活性剂可以提高冰晶石对Al2O3的捕获作用,更加有利于精炼剂中冰晶石熔剂对Al2O3的溶解,对促进气体的溢出也是有利的。被捕获溶解的Al2O3随熔剂克服铝熔体的粘滞作用上浮至熔体表面,形成熔渣,覆盖于熔体表面,可以起到隔绝空气与熔体的作用,有效的防止了净化后的熔体再次吸气。所以出现了气体随杂质降低而减低的现象。

而随着精炼剂中混合氟化稀土添加量的增加,从4 g逐渐增加到8 g的过程中被置换出来的活性稀土元素也越来越多,过多的活性稀土元素会按(2)式生成大量的高熔点稀土氢化物(CeF3:1437℃、LaF3:1493℃)。这种作用直观的看对降低熔体中氢的含量是有利,其实不然,当生成的稀土氢化物过量时,会影响精炼剂的粘度、流动性、分散性,使得精练熔剂的粘度增加、流动性和分散性变差。使精炼熔剂在熔体中聚集成较大的熔滴,在整体熔剂体积一定的情况下,减小了熔剂与熔体接触的表面积。从而减少了精炼熔剂对熔体中Al2O3夹杂捕获的机率,造成熔体中夹杂物的增加。

另一方面有研究表明,活性稀土元素可以和熔体中的Al2O3按下式反应 [18] :

(3)

(3)

生成的稀土氧化物包裹在Al2O3表面,可以降低Al2O3/Al之间的界面能,使得Al2O3与Al熔体分离的难度增加,造成熔体中夹杂物含量的增加。从除气方面来看,有理由认为这种包裹作用会增强Al2O3 /[H]界面之间形成的综合聚集力场(诸如接触电势场、静电力场、吸附力场、化学能和物理能等)的作用,从而增加Al2O3对[H]的吸附量。这种表面包裹有稀土氧化物的Al2O3在凝固的过程中成为[H]的聚集和形核的核心。所以,当稀土添加过量时会出现杂质和气孔的增加,与图1,b (b1)到d (d1)图表现的显微组织相一致,随着精炼剂中稀土氟化物的增加,小尺寸铸造气孔(夹杂)数量也增加。也于图2定性的测量结果相一致。

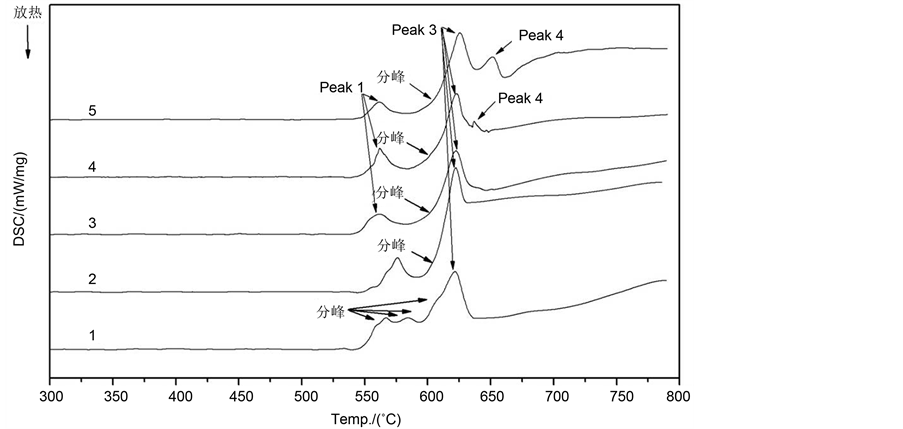

3.3. 稀土含量对精炼剂的高温热行为影响规律及分析

图3是添加不同氟化稀土添加的精炼剂DSC曲线图。1曲线对应物质的化学成为:氯化物80 g、冰晶石20 g、硫酸钠5 g、碳酸钙5 g、稀土氟化物0g,2~5曲线分别对应表1的1#~4#:固定其他成分不变,稀土含量分别为2 g、4 g、6 g、8 g。峰值分析结果可以看到,未添加稀土的偏峰多、温差大,随着稀土含量增加硫酸盐和碳酸盐有关峰温差逐渐缩小,当稀土含量为4 g左右,Peak1-1、Peak1-2和Peak2-1、Peak2-2合二为一,此时硫酸盐和碳酸盐为主盐的五元共晶体系形成,其熔点并不随氟化稀土继续增加而变化,分别为

从图3的分析可以推断,氟化物稀土是多元共熔体系的促进剂,其含量等于4 g时与氯化钠和氯化钾混合主盐、硫酸盐、碳酸盐形成5元共熔体系形。当氟化稀土继续增加,剩余的氟化稀土将与主盐体系形成多元共熔体,如果还有剩余,则会形成一个更高温度的稀土熔融盐,使得在熔体处理温度条件下,熔剂的过热度变小,从而增加熔剂的粘度、减低熔剂的分散度,使熔剂净化效果变差。

为了进一步探究含4 g混合氟化稀土的精炼熔剂与铝熔体的作用过程,设计了一组实验,对反应动力学进行分析,实验材料的化学组分为:在2#精炼剂组分的基础上,加入铝粉40 g。对实验材料进行DSC分析。根据Borchardt和Daniels提出的DSC曲线求反应动力学参数的重要理论对硫酸钠和铝反应动力学参数进行计算 [20] 。并对其计算结果进行 值进行线性拟合,如图4所示。

值进行线性拟合,如图4所示。

根据拟合结果可知反应级数:n = B = 2.42696,可知硫酸盐与铝熔体反应剧烈。精炼剂当中适当的添加硫酸盐,由于反应剧烈有生成气体,相当于给熔体一个剧烈的搅拌,可以促使精炼剂在熔体当中的分散,增加熔剂对铝熔体当中气体与夹杂的捕获机率。这也是含适当混合稀土的精练剂精炼效果较好的一个原因。

Figure 3. The high temperature thermal behavior of different fluorinated rare earth

图3. 添加不同氟化稀土的精炼剂的高温热行为

Figure 4. The relationship of the reaction between sulfate and aluminum

图4. 硫酸盐与铝反应的 关系图

关系图

4. 结论

1) 添加4 g混合稀土的精炼剂对铝熔体就有较好的精炼效果,残余气渣含量、孔隙度、熔体气体(氢气)含量及氧含量最低,分别为0.14 vol%、0.118%、0.0428 mL/100 g Al、3 ppm。

2) 添加4 g的混合稀土时,精炼剂当中的混合稀土、混合氯化钠和氯化钾、冰晶石、碳酸钠、硫酸钾形成五元共晶体系,使得精炼剂的熔点低至621℃。

3) 混合稀土精炼剂精炼效果较好的另一个原因是,精炼剂当中的硫酸盐和铝熔体反应较为剧烈,生成的气体可以提高精炼剂在熔体的分散性。

文章引用

邓志雄,彭继华. 稀土化合物对铝合金精炼熔剂净化效率的影响

Effect of the Rare Earth Compounds on Purification Efficiency of Aluminum Alloy Refining Agent[J]. 冶金工程, 2017, 04(02): 126-133. http://dx.doi.org/10.12677/MEng.2017.42019

参考文献 (References)

- 1. 王会阳, 安云岐, 李承宇, 晁兵. 稀土在铝和铝合金中应用的研究及进展[J]. 稀土, 2012, 33(1): 4-80.

- 2. 聂铁安, 彭继华, 李绍康, 杨传柱. 再生铝合金熔体的精炼变质处理[J]. 冶金丛刊, 2012(6): 8-11.

- 3. 傅高升, 康积行, 陈文哲, 等. 铝熔体中夹杂物与气体相互作用的关系[J]. 中国有色金属学报, 1999, 99(1): 51- 56.

- 4. 李兆健. 不同变质剂对铝合金组织及性能的影响[J] 中国铸造装备与技术, 2014(2): 56-58.

- 5. 王锋, 迟长志, 台立民, 朱佳莹. 锑变质对铝合金组织及性能的影响[J]. 热加工工艺, 2015(23): 98-100.

- 6. Zhang, L., Lv, X., Torg-erson, A. and Long, M. (2011) Removal of Impurity Elements from Molten Aluminum: A Review. Mineral Processing & Extractive Metal, 32, 150-228.

- 7. Sun, B., Ding, W., Da, S. and Zhou, Y. (2004) Purification Technology of Molten Aluminum. Journal of Central South University of Technology, 11, 134-141.

- 8. 韩建德, 边秀房, 孙益民. 一种液态铝合金净化设备[P]. 中国专利, CN1322154. 2015.

- 9. Weirauch, D. (2005) Technologically Significant Capillary Phenomena in High-Temperature Materials Processing: Examples Drawn from the Aluminum Industry. Solid State and Materials Science, 9, 230-240.

- 10. 杨振海, 高炳亮, 邱竹贤. 金属铝在冰晶石–氧化铝熔液中的溶解度测定[J]. 东北大学学报(自然科学版), 2001, 22(1): 64-66.

- 11. Geng, H. and Xue, X. (2003) The Effect of Ce on the Hydrogen Content and Liquid Structure of Al-16% Si Melts. Materials Characterization, 51, 29-33. https://doi.org/10.1016/j.matchar.2003.09.007

- 12. Ni, H. and Sun, B. (2003) Effect of JDN-I Flux on DAS of A356 Alloy at Different Cooling Rate. Materials Science and Engineering A, 348, 1-5. https://doi.org/10.1016/S0921-5093(02)00180-6

- 13. Sidorov, V., .Gornov, O., Bykovet, V., et al. (2007) Physical Properties of Al-RE Melts. Materials Science and Engineering: A, 449/451, 586-589. https://doi.org/10.1016/j.msea.2006.02.437

- 14. Peng, J., Li, W., Huang, F., et al. (2009) Study on the Micro-structure Evolution of Rare Earth Pr Modified Alumina-Silicate Short Fiber-Reinforced Al-Si Metal Matrix Composites. Rare Metals, 28, 1-5. https://doi.org/10.1007/s12598-009-0033-3

- 15. 彭继华, 唐小龙, 何健亭, 等. 铝或铝合金熔体净化处理用精炼剂及其制备方法[P]. 中国专利, CN102226239A. 2011.

- 16. 康积行, 傅高升. 铝熔体中夹杂物和气体的行为[J]. 特种铸造及有色合金, 1995(5): 5- 12.

- 17. 张密林, 鲁化一, 唐定骧. 稀土在铝及其合金中的应用进展[J]. 稀土, 1988(5): 34.

- 18. Shao, N., Li, G. and Nakae, H. (2004) Effect of La on the Wettability of Al2O3 by Molten Aluminum. Materials Letters, 58, 2041-2044. https://doi.org/10.1016/j.matlet.2003.12.023

- 19. 倪红军, 孙宝德, 蒋海燕, 丁文江. 稀土熔剂对A356铝合金的作用[J]. 中国有色金属学报, 2001, 11(4): 547-552.

- 20. 沈兴. 差热、热重分析与费等问固体反应动力学[M]. 北京: 冶金工业出版社, 1995: 111-115.