Metallurgical Engineering

Vol.

06

No.

02

(

2019

), Article ID:

31065

,

7

pages

10.12677/MEng.2019.62017

Microstructure and Thermal Properties of Water-Cooled Copper Slag with Different Particle Sizes

Mai A1, Jiawei Hou2, Shenghu Li1*, Wanming Lin1*, Xiaoyue Meng1

1College of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan Shanxi

2School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing

Received: Jun. 7th, 2019; accepted: Jun. 21st, 2019; published: Jun. 28th, 2019

ABSTRACT

Copper slag is a solid waste produced in the process of smelting copper, which contains a large number of available resources. In order to separate and extract iron and other valuable components from copper slag, the effects of particle size of copper slag on phase composition and metallographic structure were studied by chemical analysis, X-ray diffraction, metallographic and thermogravimetric methods. The results show that copper slag contains more Fe2O3 and TiO2, and the harmful impurities have higher S content and good fluidity. The particle size is mostly distributed between 0.425 mm and 4 mm. In the copper slag, fayalite (Fe2SiO4), hematite (Fe2O3), magnetite (Fe3O4) and amorphous gangue glass were present. As the calcination temperature increases, the fayalite in the copper slag is oxidized to hematite and amorphous silica, followed by the transformation of the crystal form of magnetite (Fe3O4→ γ-Fe2O3→ α-Fe2O3).

Keywords:Copper Slag, Microstructure, Thermal Property

不同粒度水冷铜渣组织结构及热性能分析

阿迈1,侯佳伟2,李生虎1*,林万明1*,孟晓越1

1太原理工大学,材料科学与工程学院,山西 太原

2北京科技大学,材料科学与工程学院,北京

收稿日期:2019年6月7日;录用日期:2019年6月21日;发布日期:2019年6月28日

摘 要

铜渣是火法冶炼铜过程中产生的固体废弃物,含有大量的有价金属。为分离提取铜渣中的铁等有价组分,采用化学分析、X射线衍射、金相和热重等手段,研究了铜渣粒度对物相组成和金相结构的影响。实验结果表明:铜渣中含有较多Fe2O3、TiO2,有害杂质S含量较高,流动性较好。粒度大多分布在0.425~4 mm之间。铜渣中存在铁橄榄石(Fe2SiO4)、赤铁矿(Fe2O3)、磁铁矿(Fe3O4)和无定型结构的脉石玻璃体。随着煅烧温度的升高铜渣中的铁橄榄石氧化转变为赤铁矿和非晶态硅石,其次是磁铁矿的晶型发生转变(Fe3O4→γ-Fe2O3→α-Fe2O3)。

关键词 :铜渣,显微组织,热性能

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

铜渣是火法炼铜过程中产生的一种副产品 [1] 。液态高温铜渣经水淬急冷形成多孔的黑色小颗粒,其中少量的铜渣呈片状或针状。水冷铜渣属于酸性低活性矿渣,呈玻璃状态,其中含有Fe、Ni、Zn、Co、Pb等多种有价金属和少量Au、Ag等贵金属,是具有较高附加值的二次资源 [2] [3] [4] [5] [6] 。

火法炼铜每生产1 t合格铜会产出2~3 t的铜渣,我国火法精炼铜产量每年在500万吨以上,铜渣的产出量大约为1000~1500万t。如此巨量的铜渣中,只有少量的有价元素被简单分离回收利用 [7] [8] ,其余的铜渣都被堆存处理,这不仅占用大量的土地,还会对周围的水体和土壤产生污染,造成环境危害 [9] 。铜渣中铁主要以铁橄榄石和磁铁矿两种形式存在,含量在55%以上,对其进行回收,可用于高炉炼铁的原料。目前对铜渣中铁的回收主要有两种方法 [10] [11] :一种是在高温氧化条件下,将铜渣中的铁氧化为四氧化三铁,通过破碎磁选进行回收。另一种是通过直接还原的方法还原铜渣中的铁,再用磁选的方法将铁分离。

采用氧化焙烧改性–磁选分离、氧化焙烧–还原制粒铁–磁选分离等方法,均可从尾矿中回收铁,得到铁精矿,但是回收率和精矿品位不高,流程相对较长,能耗高。采用直接还原–磁选法可直接获得还原铁粉,回收率相对较高,得到的还原铁粉可以代替废钢,直接用于钢铁冶炼中,具有较大的经济效益;但生产控制环节多,对反应温度、原料要求严格;同时,由于对其研究起步较晚,工艺条件尚不成熟,需要加以发展和改进 [12] [13] [14] 。因此,改进现有铁回收技术,或找到一种更加高效、清洁、低能耗的铁回收工艺,是目前急需解决的问题,对于完善铜渣处理工艺,综合回收利用铜渣中铜铁资源,具有十分重要的意义。

本文对水冷铜渣进行粒度分级,对不同粒度铜渣组织结构及热性能进行分析,为回收水冷铜渣中的铁提供理论依据。

2. 原料及实验

2.1. 原料

实验所用原料取自山西某铜厂的水冷铜渣,不同粒度铜渣混匀后随机取样进行成分分析,其主要化学成分见表1,由表1可知,铜渣中Fe2O3的含量高达57.78%,S含量为0.23%,铜渣碱度为0.97,即m(CaO + MgO)/m(Al2O3 + SiO2) = 0.97,属于酸性渣。

Table 1. Main chemical constituents of copper slag

表1. 铜渣的主要化学成分

2.2. 实验设备

实验使用主要设备见表2。

Table 2. Main equipment and instruments for experiment

表2. 实验主要设备及仪器

2.3. 实验方法

用电子天平秤取水冷铜渣试样1000 g,将试样分别用40目(0.425 mm)、10目(2 mm)、4 mm的标准筛进行筛分,并用电子天平称量。筛分粒级结果见表3,铜渣的粒度主要分布在0.425~4 mm之间,占到试样的70%以上,粒度在0.425 mm以下铜渣较少。

Table 3. Particle size composition of copper slag

表3. 铜渣粒度组成

采用BT-1000型粉体综合特性测试仪对不同粒度铜渣的基本特性进行检测;采用HCT-1型微机差热天平对试样进行综合热分析;采用Axio Scope.A1型正置金相显微镜观察试样的金相组织;采用日本岛津-6000型X射线衍射仪对试样进行物相分析。

3. 结果与讨论

3.1. 水冷铜渣的综合特性分析

采用BT-1000型粉体综合特性测试仪对不同粒度铜渣的自然堆放料面与水平面之间的夹角(休止角)、振动后料面与水平面之间的夹角(崩溃角)、堆放在平板上振动前后料面和水平面之间夹角的平均值(平板角)、自然落下时飞散至空气中的粉尘百分比(分散度)等基本特性进行了检测。检测结果见表4,铜渣的颗粒表面光洁,流动性好,自然堆积的休止角和震动后的崩溃角都较小,粒度越大,堆角越小。铜渣的密度较大,粉尘含量少,不同粒度铜渣的分散度都在2.5%以下。

Table 4. Comprehensive properties of copper slag powders with different particle sizes

表4. 不同粒度铜渣的粉体综合性能数据表

3.2. 不同粒度铜渣的金相分析

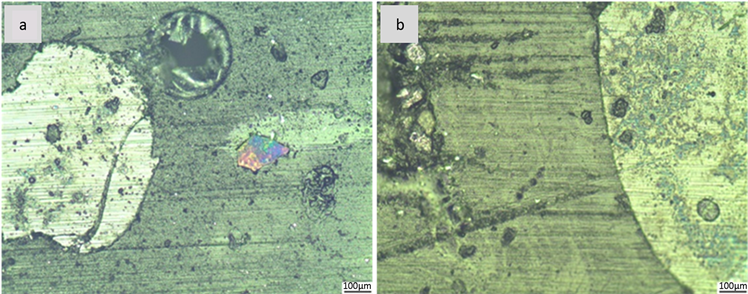

为了研究不同粒度铜渣在常温条件下的金相组织,分别对4个粒级的铜渣进行金相试样镶嵌、磨制、抛光并用金相显微镜观察,结果见图1。

由图1(a)可知,当铜渣粒度在0.425 mm以下时,铁主要以铁橄榄石和一些氧化物的形式存在,如钙铁氧化物,而铁橄榄石分布在玻璃相中,其微观形貌呈树突状、板状或不规则形状晶体,少量的磁铁矿会被包裹在铁橄榄石相中,因而无法通过金相显微镜观察到。铜渣中的铜主要以铜锍的形式存在,黄铜矿、赤铜矿含量较少,主要分布在玻璃相中,斑铜矿在炉渣中主要嵌布在脉石矿物内,结晶良好,多于黄铜矿伴生,粒度较大。

由图1(b)可知,当铜渣粒度在0.425~2 mm之间时,渣中铁主要以铁橄榄石和铜铁氧化物的形式存在,铁橄榄石分布在玻璃相和脉石中,且含量较多,粒度较大。铜渣中的铜主要以铜锍的形式存在,其它含铜矿物较少,其中蓝铜矿结晶良好,粒度较粗,存在于玻璃相内。

由图1(c)可知,当铜渣粒度在2~4 mm时,渣中铁主要分布在铁橄榄石相和赤铁矿相中,铁橄榄石相分布在玻璃相中,含量较多,粒度较大。铜渣中的黄铜矿含量不高,与斑铜矿伴生,粒度较粗。

由图1(d)可知,含铁矿物细小,弥散分布在玻璃相中。铜渣中含铜矿物较多,主要以斑铜矿、黄铜矿、铜锍形式存在,分布在玻璃相和脉石中,单独分布或伴生存在,黄铜矿和斑铜矿粒度较粗。

Figure 1. Metallographic microstructure of copper slag with different particle sizes: (a) ≤0.425 mm; (b) 0.425~2 mm; (c) 2~4 mm; (d) >4 mm

图1. 不同粒度铜渣的金相显微组织:(a) ≤0.425 mm;(b) 0.425~2 mm;(c) 2~4 mm;(d) >4 mm

3.3. 不同粒度铜渣的物相分析

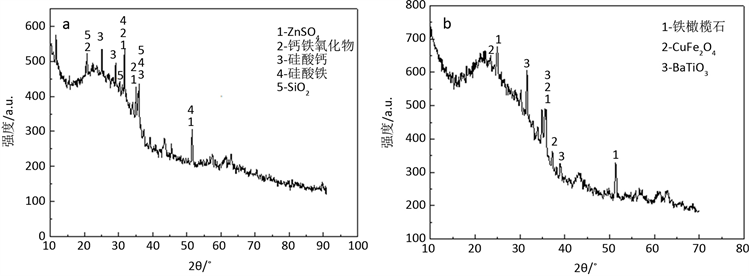

为了研究不同粒度铜渣在常温条件下的物相组成,选择其中3个粒度铜渣进行XRD分析,结果见图2。

由图2(a)可知,当铜渣粒度小于0.425 mm时,结晶不充分,未出现明显的结晶产物的衍射峰。衍射谱线中15˚~35˚之间呈现出典型的馒头峰,有非晶态的物质存在。通过分析可认为铜渣物相组成如下:结晶矿物主要有铁橄榄石、硅酸钙、钙铁氧化物及硫酸锌、SiO2等,存在少量的含铜矿物、磷酸盐矿物、MgO、TiO2等;非晶部分是无定形硅酸盐形成的玻璃体。

由图2(b)可知,当铜渣粒度在0.425~2 mm时,衍射谱线中15˚~40˚呈典型的馒头峰,有非晶态物质存在。通过分析可认为,铜渣物相组成中大多是无定形硅酸盐,有少量铁橄榄石和蓝铜矿存在。

由图2(c)可知,当铜渣粒度在4 mm以上时,结晶良好,出现明显的结晶产物的衍射峰。通过衍射图谱分析可知,铜渣主要由铁橄榄石和赤铁矿组成,少量MgO、CaO和Al2O3等主要以固溶体形式存在于铁橄榄石相中,无法检测到同时还存在少量的黄铜矿。

3.4. DTA-TG分析

为了研究不同粒度铜渣在升温过程中所产生的物理变化及化学反应,对其中三个粒度的铜渣进行热分析,分析结果见图3。

Figure 2. XRD analysis of copper slag with different particle sizes: (a) 0.425 mm; (b) 0.425~2 mm; (c) 2~4 mm

图2. 不同粒度铜渣XRD分析:(a) 0.425 mm;(b) 0.425~2 mm;(c) 2~4 mm

由图3(A)可知,在130℃以下,由于吸附水和层间水的失去,铜渣一直处于失重状态,失重约0.42%;200℃~600℃失重原因主要是硫酸盐矿物、碳酸盐矿物分解产生气体造成的;在590℃~615℃之间,对应的质量有所增加,增重约0.37%,此时的反应主要为金属铜等有机质的氧化反应;在652.6℃~679.9℃之间有一个大的放热峰,但重量并没有变化,可以推断此时发生的反应主要是γ-Fe2O3→α-Fe2O3的晶型转变过程;在997℃左右,DTA曲线上有一个吸热峰,对应的TG曲线上质量有所增加,增重约1.08%,此时的反应主要为橄榄石矿物的分解过程。

Figure 3. DTA-TG curves of copper slag with different particle sizes: (A) <0.425 mm; (B) 0.425~2 mm; (C) 2~4 mm

图3. 不同粒度铜渣的DTA-TG曲线:(A) <0.425 mm;(B) 0.425~2 mm;(C) 2~4 mm

由图3(B)可知,在400℃以下,铜渣一直处于失重状态,失重约2.03%,此阶段主要是水分的挥发以及一些硫酸盐矿物、碳酸盐矿物分解产生气体造成失重;在650℃左右,对应的TG曲线质量有所增加,此时发生的反应主要是Fe3O4被氧化为Fe2O3;在1130℃左右,质量有所增加,此时发生的反应主要是橄榄石矿物的分解过程。

由图3(C)可知,在500℃以下,铜渣一直处于失重状态,失重约4.4%,此阶段主要是水分的挥发以及伴随一些盐类矿物的分解;在650℃左右,有一个明显的吸热峰,对应的TG曲线质量有所增加,增重约0.08%,此时的反应主要为金属铜等有机质的氧化反应;在700℃以后,重量一直在上升,发生的反应主要是橄榄石矿物的氧化过程。

4. 结论

通过采用金相分析、X射线衍射分析和DTA-TG分析对不同粒度铜渣原矿进行基本特性分析,得出如下结论:

1) 铜渣原矿中含有较多Fe2O3、TiO2,有害杂质S含量较高,流动性较好。粒度大多分布在0.425~4 mm之间。

2) 经分析确定铜渣原料存在铁橄榄石(Fe2SiO4)、赤铁矿(Fe2O3)、磁铁矿(Fe3O4)和无定型结构的脉石玻璃体,铁橄榄石是铜渣冷却过程中Fe析晶时与SiO2结合而成,是斜方晶系;随着煅烧温度的升高,首先是铜渣中的铁橄榄石氧化转变为赤铁矿和非晶态硅石(2FeO·SiO2 + 0.5O2→α-Fe2O3 + SiO2),其次是磁铁矿的晶型发生转变(Fe3O4→γ-Fe2O3→α-Fe2O3)。

3) 通过DTA-TG分析可知,在650℃左右,发生的反应主要是铜渣中铜的氧化反应,在1100℃左右,发生的反应主要是铜渣中橄榄石矿物的分解反应。

文章引用

阿迈,侯佳伟,李生虎,林万明,孟晓越. 不同粒度水冷铜渣组织结构及热性能分析

Microstructure and Thermal Properties of Water-Cooled Copper Slag with Different Particle Sizes[J]. 冶金工程, 2019, 06(02): 116-122. https://doi.org/10.12677/MEng.2019.62017

参考文献

- 1. 赖祥生, 黄红军. 铜渣资源化利用技术现状[J]. 金属矿山, 2017(11): 205-208.

- 2. 王琛, 田庆华, 王亲猛, 等. 铜渣有价金属综合回收研究进展[J]. 金属材料与冶金工程, 2014, 42(6): 50-56.

- 3. 曹洪杨, 张力, 付念新, 等. 国内外铜渣的贫化[J]. 材料与冶金学报, 2009, 8(1): 33-39.

- 4. Muravyov, M.I., Fomchenko, N.V. and Usoltsev, A.V. (2012) Leaching of Copper and Zinc from Copper Converter Slag Flotation Tailings Using H2SO4and Biologically Generated Fe2(SO4)3. Hydrometallurgy, 119, 40-46. https://doi.org/10.1016/j.hydromet.2012.03.001

- 5. Ahmed, I.M., Nayl, A.A. and Daoud, J.A. (2012) Leaching and Recovery of Zinc and Copper from Brass Slag by Sulfuric Acid. Journal of Saudi Chemical Society, 45, 1-6.

- 6. Altundogan, H.S., Tumen, F. (1997) Metal Recovery from Copper Converter Slag by Roasting with Ferric Sulphate. Hydrometallurgy, 44, 261-267. https://doi.org/10.1016/S0304-386X(96)00038-2

- 7. Arslan, C. and Arslan, F. (2002) Recovery of Copper, Cobalt and Zinc from Copper Smelter and Converter Slag. Hydronletallurgy, 67, 1-7. https://doi.org/10.1016/S0304-386X(02)00139-1

- 8. Herreros, O., Quiroz, R. and Marlzano, E. (1998) Copper Extraction from Reverberatory and Flash Furnace Stags by Chlorine Leaching. Hydronletallurgy, 49, 87-101. https://doi.org/10.1016/S0304-386X(98)00010-3

- 9. Nadirov, R.K., Syzdykova, L.I., Zhussupova, A.K. and Zhussupova, A.K. (2013) Recovery of Value Metals from Copper Smelter Slag by Ammonium Chloride Treatment. International Journal of Mineral Processing, 124, 145-149. https://doi.org/10.1016/j.minpro.2013.07.009

- 10. Vasburd, S., Brandon, A.G. and Kozhakhmetov, S.M. (2002) Physicochemicalproperties of Matte-Slag Melts Taken from Vanyulov’s Furnace for Copper Extraction. Metallurgical and Materials Transactions B, 33, 561-564. https://doi.org/10.1007/s11663-002-0035-0

- 11. 王珩. 从炼铜厂炉渣中回收铜铁的研究[J]. 广东有色金属学报, 1998, 18(2): 56-65.

- 12. 雷贵春. 浅论铜渣选矿及综合利用[J]. 矿产综合利用, 1996(5): 17-20.

- 13. 李磊, 王华, 胡建杭, 等. 铜渣综合利用的研究进展[J]. 冶金能源, 2009, 28(1): 44-48.

- 14. 曹洪杨, 付念新, 王慈公. 铜渣中铁组分的选择性析出与分离[J]. 矿产综合利用, 2009, 4(2): 8-11.