Material Sciences

Vol.07 No.06(2017), Article ID:22166,6

pages

10.12677/MS.2017.76081

Investigation of Pressure Sensor Based on Carbonized Leaf Vein Fibers

*通讯作者。

Qingyue Pan1, Haoyu Wang1, Chengwei Li2, Lujun Pan2*

1Dalian Yuming Senior High School, Dalian Liaoning

2School of Physics, Dalian University of Technology, Dalian Liaoning

Received: Aug. 22nd, 2017; accepted: Sep. 16th, 2017; published: Sep. 26th, 2017

ABSTRACT

Based on the concept of green engineering, a resistance type pressure sensor has been fabricated using carbonized leaf vein fibers as sensing medium. The performance of the sensor was also tested. It was found that the maximum pressure which the sensor can withstand is 200 kPa, and the resistance change rate reaches up to 105%. The sensor maintained stable performance during a 500 cycle pressure test. The response time of the pressure sensor is within 40 ms. Furthermore, the sensing medium is made from the natural leaves, and the method for fabricating the sensor is simple with low cost, indicating potential applications of the sensor in need of a larger pressure working environment.

Keywords:Pressure Sensor, Carbonization, Leaf Vein Fiber, Green Engineering

基于碳化叶脉纤维的压力传感器的研究

潘晴悦1,王浩宇1,李成伟2,潘路军2*

1大连育明高级中学,大连 辽宁

2大连理工大学物理学院,大连 辽宁

收稿日期:2017年8月22日;录用日期:2017年9月16日;发布日期:2017年9月26日

摘 要

本研究从绿色工程理念出发,采用碳化叶脉纤维为传感介质制备了电阻式压力传感器,并测试了其传感性能。该压力传感器可以承受的最大压强为200 kPa,电阻变化率最高可达105%,并且可以在500次的循环压力测试下保持稳定良好的性能,承受压力时的响应时间在40 ms以内。另外,该压力传感器的传感介质来自天然树叶,制作方法简单易行,成本低廉,在需要较大压力的使用环境中具有良好的应用潜力。

关键词 :压力传感器,碳化,叶脉纤维,绿色工程

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

近年来,随着智能设备需求量的日益增加,柔性压力传感器已经成为了广泛应用的传感器件,并在压力探测领域中起到了极其重要的作用。传统的压力传感器以机械结构型的器件为主,以弹性元件的形变指示压力,但这种结构尺寸大、质量重,不能提供电学信号输出。随着微纳米材料与微纳米技术的发展,以微纳米材料为传感介质的压力传感器应运而生,其特点是体积小、质量轻、功耗低、准确度和可靠性高 [1] ,可用于健康监测 [2] [3] [4] 、电子皮肤 [5] [6] 、可穿戴设备 [7] [8] [9] 以及微重力探测 [10] 等领域。

目前,用于压力传感器的微纳传感材料的研究热点主要集中于碳纳米管 [9] [11] 、石墨烯 [12] [13] 、导电性聚合物 [14] 等。这些人工合成的微纳米材料可控性好,具有优良的导电性和机械特性,非常适用于制备电阻式压力传感器,但是这些材料的制作一般需要经过化学反应过程,原料、设备及人工成本较高。目前绿色工程与经济概念逐步深入人心,如何充分利用自然物质替代人工合成物质制作出原有功能的元器件是未来科技的一大发展方向,也是摆在广大科技工作者面前的一大课题。

本研究从绿色环保的理念出发,着眼于压力传感器中的传感介质材料,采用树叶中的叶脉纤维替代人工合成的微纳米材料。本研究选择的是在全国广泛栽种的落叶乔木——梧桐,其树叶宽大,叶脉发达。我们将梧桐叶的叶脉切碎并碳化,以该碳化叶脉纤维为传感介质、以聚二甲基硅氧烷(PDMS)薄膜为封装材料制成了电阻式压力传感器。由于碳化的叶脉纤维有着微米级的带状结构,使得大量的碳化叶脉纤维容易形成较致密的自然网状结构,并且在带状纤维之间有着较好的导电接触,从而保证了该压力传感器有着较好的结构稳定性、耐压性与传感灵敏性。同时,由于叶脉纤维有着绿色环保、取材方便、经济节约的特点,使这种天然材料有着目前使用的大多数人工合成的微纳米材料所不具备的优势。另外,测试结果证实该压力传感器具有很好的压力响应特性,特别是在较大压力环境中保持优异的灵敏度和稳定性,有着良好的应用潜力。

2. 实验方法

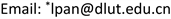

2.1. 碳化叶脉纤维的制作

实验中用到的叶脉纤维取自20片刚采摘下来的梧桐树树叶,如图1所示,将这些树叶的叶片部分剪除,留下主体叶脉部分。将这些叶脉放入适量水中,用粉碎机将叶脉部分粉碎,然后用滤纸滤除液体部分,回收粉碎的叶脉纤维。随后将该叶脉纤维分散到适量的水中,用抽滤的方法使叶脉纤维在滤纸上形成一层厚度约为1 mm的均匀叶脉薄膜。将该薄膜裁剪成1 cm × 1 cm的尺寸,并将其放入管式炉中,在

Figure 1. Fabrication procedure for the pressure sensor based on the carbonized leaf vein fibers

图1. 基于碳化叶脉纤维的压力传感器的制作过程

氩气氛围下,710℃碳化30 min。待冷却后将样品取出,从而得到了碳化叶脉纤维。

2.2. 基于碳化叶脉纤维的压力传感器的制作

将液态PDMS与固化剂以10:1的质量比混合并搅拌均匀,再用针管抽取适量的PDMS滴入光滑平整的样品盒中,控制其厚度为1 mm。然后将装有PDMS的样品盒放入真空环境下保持30 min以去除液态PDMS中的气泡。再将该样品盒取出并放入60℃的恒温干燥箱中干燥30 min,使液态PDMS完全固化。然后将样品盒取出,将盒内的固态PDMS薄膜揭下,将其裁剪成4 cm × 2 cm的尺寸作为压力传感器的衬底。如图1所示,将上面得到的碳化叶脉纤维平铺在PDMS衬底中央,其两端分别用一条铜导电胶带固定。为了增强铜导电胶带与碳化叶脉纤维之间的接触,将适量的银胶滴加在两者的连接处,并将该整体试样放入60℃的干燥箱中干燥4 h使银胶干燥,随后将其取出。然后,用上述同样的方法在样品盒中滴入厚度为1 mm的液态PDMS,并在65℃的干燥箱中放置15 min,得到了一片半干状态的PDMS薄膜。将表面附有碳化叶脉纤维的PDMS衬底迅速与半干状态的PDMS贴合,使碳化叶脉纤维被封装于PDMS内部,再将其放置于60℃的干燥箱中干燥30 min,使其完全固化成一个整体。待干燥完毕后将其取出就得到了以碳化叶脉纤维为传感介质的压力传感器。

2.3. 压力传感器的表征

采用扫描电子显微镜(JEOL-JCM5000)观测叶脉传感介质的微观结构。用拉力试验机(YL-S70)测试传感器的压力特性,用精密源表(Agilent B2902A)测量应变下传感器的电流、电阻及其变化。

3. 结果与讨论

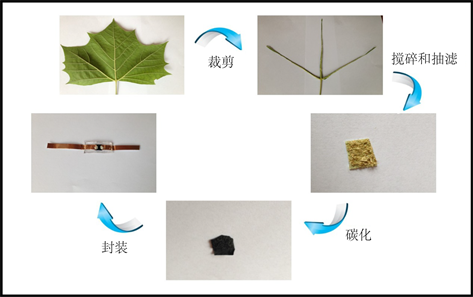

图2是碳化叶脉纤维的扫描电子显微镜图片。从图2(a)中可以看出,碳化的叶脉纤维取向随机,相互交叠,呈网状分布,且分布较为均匀。从图2(b)中可以看出,带状的碳化叶脉纤维数量较多,相邻的碳化叶脉纤维之间相互交叉,形成线接触或面接触,这使得整个网状结构有着比较好的稳定性,也保证了该结构具有良好的导电性能。同时,由于纤维的长短不一,相互接触的长度和面积不同,为受压下纤维间接触的变化,即电阻的变化提供了良好的条件。

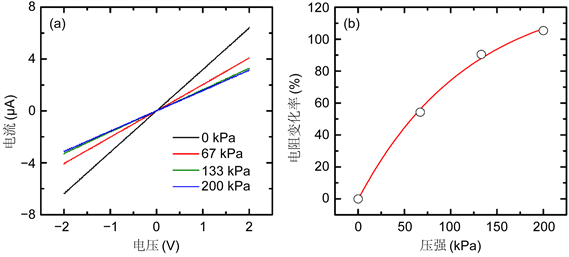

图3为该压力传感器在不同的压强下电学特性的变化曲线。如图3(a)所示,该压力传感器在分别受

Figure 2. SEM images for carbonized leaf vein fibers

图2. 碳化叶脉纤维的扫描电子显微镜图片

Figure 3. (a) I-V properties for the pressure sensor under different pressures. (b) relationship between the resistance change rate and pressure

图3. (a) 在不同压强下,压力传感器的I-V特性;(b) 电阻变化率与压强之间的关系

到了0、67、133、200 kPa的压强作用下,其相应的I-V特性均为线性关系,并且随着压强的逐渐升高,其斜率逐渐降低,说明电阻是随着压强的增加而增大的。图3(b)为电阻变化率与压强之间的关系。定义电阻变化率 = (即时电阻 − 初始电阻)/初始电阻。从图3(b)中可以直观地看出电阻随着压强的增加而增大,这也印证了从图3(a)中得到的结论。从拟合曲线中可以得到电阻与压强呈指数上升关系,当压强为200 kPa时,其电阻变化率可达105%。

由于PDMS是一种柔性材料,当该压力传感器受到垂直于薄膜平面方向的压力时,PDMS会在平行于薄膜平面的各方向上以压力的作用区域为中心产生向四周的扩展形变。结合图2中的扫描电子显微镜图片可以推测,此时碳化叶脉纤维会随着衬底PDMS的扩展而产生一定程度的位移,使得许多原来相互接触的纤维接触长度或面积变小,甚至脱离,从而引起整个导电网络,即传感器电阻的增加。这种变化会随着压力的增加而增大,这与图3(b)中得到的结论是一致的。

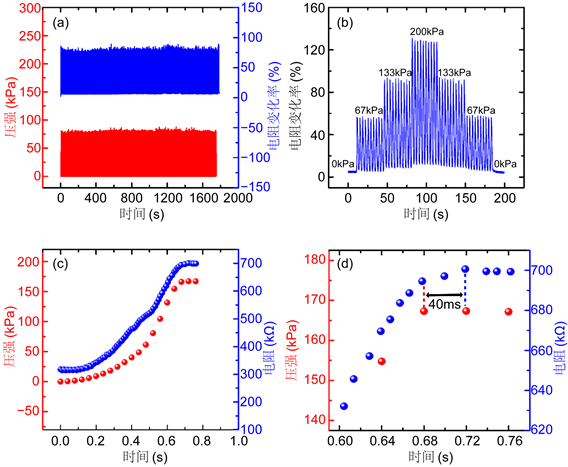

图4为该压力传感器的压力特性图。图4(a)为对该传感器循环施加同一压强时的电阻变化曲线,该图的下半部曲线表示的是循环施加的压强随时间的变化,上半部曲线表示的是电阻变化率随压强变化的响应。在该试验中施加的压强大小为80 kPa,循环次数为500次。从图中可以看出,传感器在经受多次循环压力测试的过程中,电阻变化率基本保持恒定,证明了该器件良好的稳定性与可重复性。图4(b)为对该压力传感器循环施加3种不同程度压强时的电阻变化情况。在某一阶段施加相同压强的每一次循环测试中电阻变化率基本恒定,且在不同阶段中施加相同压强的电阻变化率也保持在相同水平上;当施加

Figure 4. Sensing tests for the pressure sensor. (a) cyclic pressure test; (b) step pressure test; (c) response time test; (d) partly enlarged figure of (c)

图4. 压力传感器的传感特性测试。(a) 循环压力测试;(b) 台阶压力测试;(c) 响应时间测试;(d) (c)的局域放大图

不同压强时,电阻变化率出现了明显的台阶,且压强越大电阻变化率也随之增大。这些结果说明该传感器对压力的感知较为灵敏且性能稳定。为了确定该传感器的响应时间,对该器件施加了1次压力脉冲,并在达到目标压力时保持了一段时间,同时监测这段时间中的电阻变化曲线。图4(c)为该传感器的响应时间关系图。图中下方的圆点表示施加的压强与时间之间的关系,上方圆点表示响应的电阻与时间之间的关系,图4(d)为图4(c)的局部放大图,从该图中可以看出,电阻的响应要稍滞后于压力的变化,达到平稳状态的滞后时间,即该传感器的响应时间约为40 ms。该响应时间主要是由柔性PDMS受压后产生形变以及该形变传导至叶脉纤维的过程所需时间决定的。

4. 结论

本研究以天然树叶的叶脉纤维为原料,经过粉碎、过滤、碳化和封装,制成了电阻式压力传感器。该传感器最高可以承受200 kPa的压强,电阻变化率最高可达105%,可以在500次循环压力测试后依然保持稳定、可重复的性能,其响应时间可达40 ms。此外,该传感器取材方便,绿色环保,制作方法简单,性能稳定,具有潜在的应用价值。

致谢

感谢国家自然科学基金(51661145025, 11274055)的支持。

文章引用

潘晴悦,王浩宇,李成伟,潘路军. 基于碳化叶脉纤维的压力传感器的研究

Investigation of Pressure Sensor Based on Carbonized Leaf Vein Fibers[J]. 材料科学, 2017, 07(06): 615-620. http://dx.doi.org/10.12677/MS.2017.76081

参考文献 (References)

- 1. Chun, K.Y., Son, Y.J., Han, C.S., et al. (2016) Highly Sensitive and Patchable Pressure Sensors Mimicking Ion-Channel-Engaged Sensory Organs. Acs Nano, 10, 4550-4558. https://doi.org/10.1021/acsnano.6b00582

- 2. Choong, C.L., Shim, M.B., Lee, B.S., et al. (2014) Highly Stretchable Resistive Pressure Sensors Using a Conductive Elastomeric Composite on a Micropyramid Array. Advanced Materials, 26, 3451-3458. https://doi.org/10.1002/adma.201305182

- 3. Chen, Z., Zhao, W., Li, X., et al. (2017) Flexible Piezoelec-tric-Induced Pressure Sensors for Static Measurements Based on Nanowires/Graphene Heterostructures. Acs Nano, 11, 4507-4513. https://doi.org/10.1021/acsnano.6b08027

- 4. Zhong, W.B., Liu, Q.Z., Wu, Y.Z., et al. (2016) A Nanofiber Based Artificial Electronic Skin with High Pressure Sensitivity and 3D Conformability. Nanoscale, 8, 12105-12112. https://doi.org/10.1039/C6NR02678H

- 5. Dagdeviren, C., Su, Y.W., Joe, P., et al. (2014) Con-formable Amplified Lead Zirconate Titanate Sensors with Enhanced Piezoelectric Response for Cutaneous Pressure Monitoring. Nature Communications, 5, 4496. https://doi.org/10.1038/ncomms5496

- 6. Park, J., Lee, Y., Hong, J., et al. (2014) Giant Tunneling Piezoresistance of Composite Elastomers with Interlocked Microdome Arrays for Ultrasensitive and Multimodal Electronic Skins. Acs Nano, 8, 4689-4697. https://doi.org/10.1021/nn500441k

- 7. Li, X.H., Lin, Z.H., Cheng, G., et al. (2014) 3D Fiber-Based Hybrid Nanogenerator for Energy Harvesting and as a Self-Powered Pressure Sensor. Acs Nano, 8, 10674-10681. https://doi.org/10.1021/nn504243j

- 8. Lee, J., Kwon, H., Seo, J., et al. (2015) Conductive Fiber-Based Ultra-sensitive Textile Pressure Sensor for Wearable Electronics. Advanced Materials, 27, 2433-2439. https://doi.org/10.1002/adma.201500009

- 9. Zhou, J., Xu, X.Z., Yu, H., et al. (2017) Deformable and Wearable Carbon Nanotube Microwire-Based Sensors for Ultrasensitive Monitoring of Strain, Pressure and Torsion. Nanoscale, 9, 604-612. https://doi.org/10.1039/C6NR08096K

- 10. Kim, S.Y., Park, S., Park, H.W., et al. (2015) Highly Sen-sitive and Multimodal All-Carbon Skin Sensors Capable of Simultaneously Detecting Tactile and Biological Stimuli. Advanced Materials, 27, 4178-4185. https://doi.org/10.1002/adma.201501408

- 11. Lipomi, D.J., Vosgueritchian, M., Tee, B.C.K., et al. (2011) Skin-Like Pressure And Strain Sensors Based on Transparent Elastic Films of Carbon Nanotubes. Nature Nanotech-nology, 6, 788-792. https://doi.org/10.1038/nnano.2011.184

- 12. Song, X.F., Sun, T., Yang, J., et al. (2016) Direct Growth of Gra-phene Films on 3D Grating Structural Quartz Substrates for High-Performance Pressure-Sensitive Sensors. Acs Applied Materials & Interfaces, 8, 16869-16875. https://doi.org/10.1021/acsami.6b04526

- 13. Chen, Z., Zhao, W., Li, X., et al. (2017) Flexible Piezoelec-tric-Induced Pressure Sensors for Static Measurements Based on Nanowires/Graphene Heterostructures. Acs Nano, 11, 4507-4513. https://doi.org/10.1021/acsnano.6b08027

- 14. Pan, L.J., Chortos, A., Yu, G.H., et al. (2014) An Ul-tra-Sensitive Resistive Pressure Sensor Based on Hollow-Sphere Microstructure Induced Elasticity in Conducting Polymer Film. Nature Communications, 5, 3002. https://doi.org/10.1038/ncomms4002