Material Sciences

Vol.

10

No.

08

(

2020

), Article ID:

37362

,

6

pages

10.12677/MS.2020.108082

Research on the High Temperature Mechanical Properties of Ti Alloyed Steel Continuous Casting Billets

Jun Miao1*, Qunjiao Wang2, Xiuxiang Zhang1, Zhipu Liu1, Quncai He1, Xiaoming Wen1, Hongtao Cui1

1Technical Research Institute of Benxi Steel Group Plate Limited by Share Ltd., Benxi Liaoning

2School of Material, Northeastern University, Shenyang Liaoning

Received: Aug. 6th, 2020; accepted: Aug. 21st, 2020; published: Aug. 28th, 2020

ABSTRACT

The Gleeble-2000 thermal/force simulation test machine was used to study the high temperature mechanical properties of Ti alloyed steel continuous casting billet, and the basic law of high temperature tensile strength and section shrinkage rate with temperature in the range of 600˚C~1400˚C was obtained. The results of data analysis show that the tensile strength of high temperature decreases with the increase of temperature. When the temperature exceeds 1000˚C, the tensile strength of the cast billet is less than 10 MPa, indicating that the casting billet is less able to resist external force at high temperature; the plastic zone temperature range of the steel is 880˚C~1300˚C, and the shrinkage rate of the section when the temperature is over 960˚C. The temperature range of the brittle zone is 85%, the temperature range of the brittle zone is 600˚C~850˚C, the shrinkage of the section is less than 60%, the temperature of the brittle zone is narrow, and the cast billet has good plasticity, which can bear a certain plastic deformation. According to the results of high temperature tensile test, a reasonable two cooling system is worked out to provide a theoretical basis for the production of Ti alloyed steel continuous casting billets.

Keywords:Ti Alloyed Steel, High-Temperature Mechanical Properties, Thermal Simulating Method, Continuous Casting Billet

Ti合金化钢连铸坯高温力学性能研究

苗隽1*,王群骄2,张秀香1,刘志璞1,何群才1,文小明1,崔洪涛1

1本钢集团板材股份有限公司技术研究院,辽宁 本溪

2东北大学材料学院,辽宁 沈阳

收稿日期:2020年8月6日;录用日期:2020年8月21日;发布日期:2020年8月28日

摘 要

利用Gleeble-2000热/力模拟试验机,研究了Ti合金化高强集装箱用钢BG550C连铸坯的高温力学性能,获得600℃~1400℃范围内铸坯的高温抗拉强度、断面收缩率随温度变化的基本规律。根据数据分析结果表明:高温抗拉强度随温度升高而降低,当温度超过1000℃以上,铸坯的抗拉强度基本上小于10 MPa,说明在高温下铸坯抵抗外力的能力较差;该钢种的塑性区温度范围880℃~1300℃,当温度超过960℃时,断面收缩率均 > 85%,脆性区温度范围600℃~850℃,断面收缩率 < 60%,脆性区温度较窄,铸坯具有良好的塑性,可以承受一定的塑性变形。根据高温拉伸试验结果制定合理的二冷冷却制度,为Ti合金化钢连铸坯生产提供理论依据。

关键词 :Ti合金化钢,高温力学性能,热模拟,连铸坯

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在连铸技术发展过程中,凝固坯壳产生裂纹是提高铸坯质量的主要障碍。为了生产无缺陷的铸坯,实现热送热装和直接轧制,降低能源消耗,连铸坯的裂纹研究越来越引起人们的重视 [1] [2] [3]。凝固坯壳裂纹的类型主要有表面裂纹和内部裂纹,其产生的原因及其复杂,受设备、凝固条件及工艺操作等方面的影响,但最本质的影响因素还是钢在高温下的力学行为,即钢的强度和塑性随温度变化的关系 [4] [5] [6] [7]。只有充分认识这种变化规律,在设备设计及工艺操作上采取正确的对策,才能有效防止坯壳产生裂纹。本钢开发的Ti合金化钢的连铸坯存在不同程度的裂纹,为了探寻产生裂纹的原因,对连铸坯的高温力学性能进行研究,具有重要的现实意义。

2. 试验材料与方法

试验材料为本钢炼钢厂连铸车间生产的Ti合金化钢,对连铸坯纵向取样,所用试样的化学成分见表1。

Table 1. Chemical composition of test steel (mass %)

表1. 试验钢化学成分

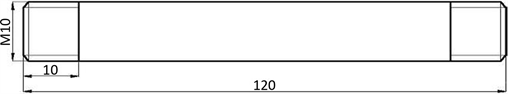

试样加工尺寸为Φ10 mm × 120 mm × M10的圆棒试样,如图1。

测试温度范围:600℃~1400℃。

测试步骤:将试样夹持在真空度为(1.33 × 10−5 MPa)的真空室夹头上,以10℃/s的速度加热试样,加热至所测试温度以上50℃时,停止加热,降温(模拟连铸坯的冷却过程,按每分钟降低100℃)至所测试温度值,在所测试的温度下保温5 min,待试样内外温度均匀后,进行热拉伸试验。热拉伸时,试样的应变速率按实际连铸坯连铸的应变率设定。本试验中选用的应变率为:1 × 10−2。图2为高温拉伸试验的温度与变形制度。

Figure 1. Schematic diagram of high temperature tensile specimen

图1. 高温拉伸试样示意图

Figure 2. Heating and deforming process of the high temperature tensile test

图2. 高温拉伸试验的温度与变形制度

3. 试验结果与讨论

3.1. 高温抗拉强度

高温抗拉强度σb和断面收缩率Z是表征钢的高温力学性能优劣的两个重要指标,强度曲线及热塑性曲线是刚的高温力学性能的特征曲线。

(1)

式中:σ——应力,MPa;M——力,kg;S——面积,mm2;g——重力加速度,ms−2,一般取9.8;Δl——试样长度方向上的变形量,mm;l——试样原长,mm;ε——应变。

图3是Ti合金化钢在不同高温度下的抗拉强度。其中强度值根据公式(1)计算得出 [8]。可以看出,试样的抗拉强度随温度的升高而降低,试样在600℃~960℃的抗拉强度下降幅度很大,从48 MPa迅速下降到约7 MPa,温度超过960℃后抗拉强度下降变得缓慢,试样温度高于1050℃时,抗拉强度小于5 MPa随着温度的升高,抗拉强度继续降低,直到1400℃时,达到零强度点。说明在高温下铸坯受力很容易超过其高温强度极限而发生非均匀变形,产生裂纹缺陷。

Figure 3. Ultimate strength of steel at different temperature

图3. 不同温度下钢的强度极限

3.2. 高温断面收缩率

连铸坯的低延性区指的是其延展性(塑性变形)较低的温度区域,它主要用断面收缩率来衡量。断面收缩率是高温下测量获得的极限变形率,断面收缩率越高,铸坯越容易发生塑性变形,铸坯就越不容易产生裂纹。在实际连铸过程中,铸坯中的某一点处在某一温度下,其塑性变形超过其断面收缩率的数值,则铸坯产生裂纹。从断面收缩率曲线,可以了解连铸坯随温度的不同,其最大允许塑性变形的大小。高温拉伸试验的断面收缩率可用以下公式计算 [8]:

(2)

式中:ψ——试样的断面收缩率,%;A1——试样拉断时断面面积,m2;A0——试样原始截面积,m2;d1——试样拉断时断口直径,m;d0——试样原始截面直径,m。

Figure 4. Cross-sectional area reduction of steel at different temperatures

图4. 不同温度下钢的断面收缩率

试验钢断面收缩率如图4。图中断面收缩率按公式(2)计算得出。根据Hori等 [9] 的研究表明,将断面收缩率 > 60%定义为高塑性,铸坯不易产生裂纹,断面收缩率 < 60%定义为低塑性,裂纹敏感性高。从钢的熔点附近至600℃温度区间内,存在三个明显的脆性温度区,Tm~1200℃为第I脆性区,是高温韧脆性转变区;1200℃~900℃是第II脆性温度区,900℃~600℃为第III脆性温度区,为低温脆性温度区。由图4中数据可知,当温度达到880℃以上时,断面收缩率均高于66%,即进入高塑性区。因此Ti合金化钢的连铸过程,铸坯的目标表面温度特别是矫直区域表面温度应控制在880℃以上。

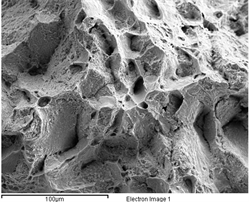

3.3. 断口SEM分析

研究表面从钢的熔点至600℃温度区间,存在的三个脆性温度区域的断裂机制是不同的,材料处于1区时,是因为晶界熔化导致断裂;处于2区时,是由于硫化物、氧化物在晶界析出,降低了晶界强度导致材料断裂;在3区时,是因为沿原奥氏体晶界析出的先共析铁素体导致可断裂现象的发生 [10]。

图5为不同温度条件下高温拉伸试验断口SEM照片。通过断口形貌和EDS能谱分析表明:试样在650℃时断口形貌见图5(a),断口表面的凹坑内存在一大尺寸夹杂物,成份分析主要是O、Mg、Al、S、Ca、Ti等元素组成的氧化物;试样在840℃时断口形貌见图5(b),断口表面的凹坑内存在的夹杂物成份主要是N、O、Al、S、Ca、Ti等元素组成的氧化物;试样在880℃时断口形貌见图5(c),断口表面的凹坑内存在的夹杂物成份主要是N、O、Al、S、Ca、Ti等元素组成的氧化物。由温度条件可知试样(a)处于脆性区,裂纹敏感性高,为脆性断裂,试样(b)、(c)处于塑性区,断裂机制除与先共析铁素体有关外,还与断口内的夹杂物有一定关系。但随温度升高,材料塑性变形能力增加,断面收缩率增加。

(a) −650℃

(a) −650℃

(b) −840℃

(b) −840℃

(c) −880℃

(c) −880℃

Figure 5. SEM fracture images of steel at different temperatures

图5. 不同温度下钢的断口SEM形貌

4. 结论

1) Ti合金化钢连铸坯的高温抗拉强度基本上是随温度的升高,呈下降趋势,温度越高,则铸坯的强度指标越低,在1000℃以上,铸坯的抗拉强度基本上小于10 MPa,说明在高温下铸坯抵抗外力的能力较差,高温下铸坯受力很容易超过其高温强度极限而发生非均匀变形,产生裂纹缺陷。

2) Ti合金化钢连铸坯的塑性温度范围为880℃~1300℃,脆性温度范围为600℃~850℃,脆性温度范围较窄且温度上限较低,故可采取冷却强度较大的二冷方式组织生产,但注意铸坯的目标表面温度特别是矫直区域的表面温度应控制在880℃以上。

3) 利用研究Ti合金化钢高温力学性能结果,对Ti合金化钢连铸生产操作,二冷制度的确定、优化和矫直温度确定提供了理论依据。

文章引用

苗 隽,王群骄,张秀香,刘志璞,何群才,文小明,崔洪涛. Ti合金化钢连铸坯高温力学性能研究

Research on the High Temperature Mechanical Properties of Ti Alloyed Steel Continuous Casting Billets[J]. 材料科学, 2020, 10(08): 678-683. https://doi.org/10.12677/MS.2020.108082

参考文献

- 1. 邸洪双, 康向东, 王国栋, 等. 低碳钢的高温力学性能[J]. 东北大学学报(自然科学版), 2004, 25(1): 40-43.

- 2. 潘艳华, 陈登福, 董凌燕, 等. 20CrMo连铸坯高温力学性能和热物理性能分析[J]. 重庆大学学报(自然科学版), 2006, 29(9): 68-71.

- 3. 李燕, 胡坤泰, 杜忠泽, 等. 2205双相不锈钢连铸坯的高温力学性能研究[J]. 热加工工艺, 2012, 41(2): 78-82.

- 4. 侯安贵, 任忠鸣. 宝钢低碳微合金高强度钢连铸坯高温力学性能测试[J]. 上海金属, 2008, 30(3): 39-45.

- 5. 王学忱, 蔡开科, 常紫九, 等. 中碳钢的高温力学性能[J]. 北京科技大学学报, 1992, 14(1): 28-33.

- 6. 刘青, 张立强, 王良周, 等. 汽车用钢连铸坯的高温力学性能[J]. 北京科技大学学报, 2006, 28(2): 133-139.

- 7. 张晨, 岳尔斌, 仇圣桃. 钢的高温力学性能及其影响因素分析[J]. 连铸, 2008(6): 6-11.

- 8. 黎建全. GCr15连铸坯高温力学性能研究[J]. 钢铁钒钛, 2010, 31(3): 34-37.

- 9. Hori, S., Suzuki, M. and Unigame, Y. (1980) Effect of Carbon on the Low Temperature Brittleness of Iron. Journal of the Japan Institute of Metal, 44, 138-143. https://doi.org/10.2320/jinstmet1952.44.2_138

- 10. 孙以春, 范海东, 翁韶华, 等. Q345E钢连铸坯高温力学性能研究[J]. 物理测试, 2010, 28(6): 17-19.

NOTES

*通讯作者。