Material Sciences

Vol.

08

No.

12

(

2018

), Article ID:

28310

,

11

pages

10.12677/MS.2018.812136

Enhancing the Interface Bonds and Thermal Properties of Diamond/Copper Composites via Micro-Titanium

Feini Che, Shukang Zhang, Qinglun Che*, Jianjun Zhang, Jin Wang, Yang Xu

School of Mechanical and Automotive Engineering, Qingdao University of Technology, Qingdao Shandong

Received: Dec. 4th, 2018; accepted: Dec. 22nd, 2018; published: Dec. 29th, 2018

ABSTRACT

The addition of titanium element into Copper matrix for the alloying was confirmed to improve the interface bonds of Copper and diamond composites. In the sintering processing the effect of the optimized fraction volume of diamond and titanium elements on microstructure, thermal and interface bond of the composites was investigated. The study results indicate that the interface adhesion force of the composites is extremely improved by controlling the fraction volume of diamond and titanium. The thermal conductivity of fabricated diamond/copper composites with the 3 vol.% titanium elements reaches 670 W/(m·K) at 1080˚C for 5 h, achieving the predicted value of 90% due to the formation of TiC and Cu3Ti2 on the diamond/copper interface obtaining the better interfacial bonding to make the composites attain the higher thermal conductivities. In addition, the surface stress dynamics of the gaps between diamonds filled with liquid metal at high temperatures is calculated in this study.

Keywords:Thermal Conductivity, Diamond, Spark Plasma Sintering, Composites

微量钛调控金刚石/铜复合材料界面及热性能

车飞妮,张树康,车清论*,张建军,王进,徐洋

青岛理工大学,机械与汽车工程学院,山东 青岛

收稿日期:2018年12月4日;录用日期:2018年12月22日;发布日期:2018年12月29日

摘 要

考察了钛元素加入到金刚石颗粒与铜基体中能够改善金刚石/铜复合材料之间的界面结合。在烧结过程中对金刚石和钛元素的体积分数进行了优化,钛元素对复合材料的微观结构、热性能和界面结合的影响进行了研究。该结果表明,通过改变钛和金刚石的体积分数改善了复合材料的界面粘结性。在45 vol.%-金刚石/铜复合材料中加入3 vol.%钛制备的复合材料的热导率高达670 W/(m·K),温度为1080˚C,保温时间为5 h,其热导率达到了理论预测值的90%。这是因为在铜/金刚石界面处形成碳化钛(TiC)和金属间化合物(Cu3Ti2)获得良好的界面粘结性,从而实现了高的热导率。同时,液态金属填充金刚石之间的孔隙进行了表面张力动力学计算。

关键词 :导热率,金刚石,放电等离子烧结,复合材料

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

高密度热流排散是许多工程技术问题的关键(例如CPU、高功率LED、高功率半导体激光器等),因此开发具有比现有导热材料更高热导率的材料是工业界所期盼的。金刚石/铜烧结复合材料是近年受到关注的高导热材料 [1] [2] [3] [4] [5] ,其基本的设想是把具有超高热导率的金刚石微颗粒与金属粉末烧结在一起,形成具有一定机械强度的高导热烧结体。尽管金刚石具有高达~2000 W/(m∙K)的热导率,早期金刚石/铜复合材料的烧结实验结果并不理想。烧结体的热导率不但远低于金刚石本身的热导率,甚至远低于铜的热导率 [6] 。这是由于烧结体中存在大量的空隙造成的 [7] [8] 。铜与金刚石并不浸润,不生成化学键,因此与金刚石的界面结合很弱,烧结体的热导性能和机械强度却很差。为了获得好的热导率,必须使铜与金刚石界面有强的结合,并使流动的铜液体充分填充金刚石颗粒之间的缝隙。

针对性的改进是在烧结前在金刚石颗粒表面镀覆一层易与碳发生化学反应的金属如Cr、Ti、Mo、W等 [9] - [14] 。一般的方法是在金刚石表面镀覆一层Cr、Ti、Mo金属元素,通过蒸镀使金属原子与碳原子结合,需要在高温下进行。其中,E. A. Ekimov等 [15] 人利用高温和超高压(温度为2100 K,压力是8 GPa)得到了高的热导率900 W/(m∙K),Chu等 [16] 人利用金刚石表面镀钛与铜的复合(熔渗技术)得到了热导率403.5 W/(m∙K),Xia等 [14] 人利用金刚石表面镀铬与铜的复合(SPS技术)得到了热导率621 W/(m∙K)。在真空条件下将金刚石/铜粉末混合体加热至高温(1300 K),蒸发钛原子在金刚石表面形成镀层,这个方法的缺点是必须要有足够高的温度才能蒸发钛原子,高温会使金刚石石墨化程度加剧。Chu等 [17] 人报道了一种水雾法技术,通过高压水雾化将熔融态金属钛喷流得到了铜钛合金,作者表明Ti的百分含量不能超过1%,否则会导致明显的氧化。

本文报道我们采用直接的金刚石/铜/钛三元混合粉末一步直接烧结的结果,对烧结体断口显微组织的显微观察,液态铜中的钛元素扩散并聚集至金刚石表面,在金刚石与铜界面处生成TiC和Cu3Ti2,明显地改善其界面的结合强度和金属充分填充金刚石之间的缝隙。大量的金刚石晶粒发生穿晶断裂,表明金刚石/铜界面形成很强的结合力,文中还讨论了烧结压强对液态金属渗流行为的影响。

2. 实验及方法

原料:电解铜粉,MBD6型金刚石颗粒,组分设计如表1。

Table 1. The compositions design

表1. 组分设计

采用放电等离子烧结炉进行烧结压力为45 MPa烧结时间为30 min升温25 min保温5 min如图1所示,烧结温度为1080˚C,金刚石颗粒体分数40%~60%,研究其对金刚石/铜复合材料热导率和致密度的影响,烧结样品的直径为25 mm厚度为3 mm,用激光加工技术把样品切割成直径为12.7 mm厚为3 mm的样品测试热扩散系数,本文中实验采用排水法测样品密度见表2~4。用JSM-5600LV扫描电镜观察金刚石颗粒和金刚石/铜复合材料样品的表面形貌,用LEF447激光热导率热扩散系数测定仪测定金刚石铜复合材料的热扩散系数,金刚石/铜复合材料的热导率可通过下式计算得到:

(1)

其中,λ为热导率(W/(m∙K));D为热扩散系数(m2/s);ρ为密度(g/cm3);C比热容(J/(kg∙K))。

Figure 1. The diagram of die sintering

图1. 烧结模具示意图

Table 2. Relative density of samples with the different volume fraction of Diamond

表2. 含有不同体积分数金刚石样品的相对密度

Table 3. Relative density of samples with the different volume fraction of titanium and 45 vol.% Diamond

表3. 含有不同体积分数钛和45 vol%金刚石样品的相对密度

Table 4. Relative density of samples with the different volume fraction of titanium and 50 vol.% Diamond

表4. 含有不同体积分数钛和50 vol%金刚石样品的相对密度

3. 结果与讨论

3.1. 相的组成

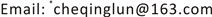

金刚石/铜复合材料的XRD图谱如图2所示,图谱显示复合材料的主峰分别为金刚石,铜和Cu3Ti2。XRD图谱未观察到添加钛为12 vol.%的烧结样品g有TiC相存在,高含量钛元素有可能拟制TiC相的形成。图2(a)e表明,Ti和金刚石界面之间发生化学反应形成TiC晶体相,低含量钛元素有助于在金刚石表面形成TiC相。同时,TiC和Cu3Ti2关键晶体相的形成证明在一定程度上增强了金刚石与铜颗粒界面结合强度。在717˚C真空环境下TiC是通过Ti和金刚石之间的化学反应形成 [18] 。原位反应烧结过程中金刚石界面上形成了TiC晶体相。在烧结过程中我们可以推断下面的化学反应发生和其相应的吉布斯自由能(ΔG)函数给出如下 [19] :

Figure 2. The XRD spectrum of diamond/copper composites with the different volume fraction of diamond (a) 45 vol.% and (b) 50 vol.%. Legend: ●-Copper, ♦-Diamond, ♠-TiC, ○-Cu3Ti2

图2. 不同体积分数的金刚石/铜复合材料XRD图谱(a) 45 vol.% 金刚石, (b) 50 Vol.%金刚石。符号代表的物相:●-Copper,♦-Diamond,♠-TiC,○-Cu3Ti2

(2)

在1020˚C和1080˚C下ΔG中的TiC的生成计算分别为−170和−169 kJ∙mol−1即ΔG < 0。这表明TiC相的热力学形成。TiC与铜基体的粘结性是由Cu3Ti2的形成来改善。如图2所示,XRD侦测发现有Cu3Ti2相的存在,根据在Cu-Ti合金的相图 [20] ,在Cu-Ti合金中,从烧结温度到室温冷却后,钛元素优先溶解于液态铜中缓慢地结晶形成CuTi晶体相, 然后在高温下CuTi开始沉积为Cu3Ti2第二相。最终在室温下Ti元素在复合材料中以金属化合物Cu3Ti2相存在。在烧结过程中铜和钛元素作为金属间化合物存在于复合材料中,金属间化合物Cu3Ti2通过以下反应 [18] :

(3)

在冶金烧结过程中,Ti的含量分别为3 vol.%,7 vol.%,12 vol.%。热力学方程表明,存在于液态铜中的Ti原子优先扩散到金刚石表面的边缘并与C反应发生形成TiC相。这表明TiC相的形成有利于增强金刚石与铜元素之间的粘结性。

3.2. 微观结构

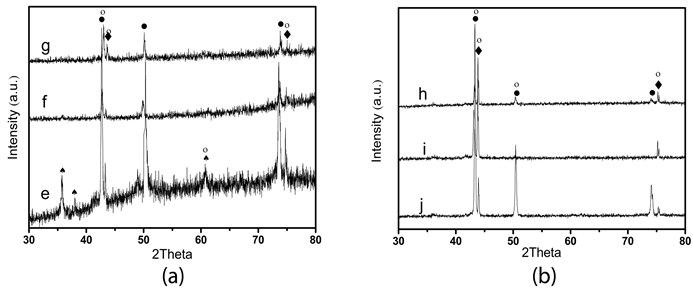

金刚石/铜复合材料断口形貌如图3(a),可以观察到在金刚石和铜之间的界面处有明显裂缝,这表明未添加钛元素的复合材料界面粘结性很差。从图3(b)观察到金刚石颗粒之间未有裂缝,金刚石大部分是穿晶断裂。这个结果表明,金刚石晶粒和铜基体之间的界面强度有一定程度的提高,因为金刚石和铜与钛反应形成TiC和Cu3Ti2 (如图2)。依据阿基米德原理测试样品密度表明,添加3 vol.%钛粉的烧结样品e的相对密度最大,其值为97%,微量钛的加入明显地提高了金刚石/铜复合材料的致密化程度。图3(b)中金刚石颗粒断裂是以穿晶断裂为主,这表明金刚石和铜之间的界面结合非常强,结合力大于金刚石颗粒断裂的力。

Figure 3. The fracture morphologies of diamond/copper

图3. 金刚石/铜复合材料断口形貌

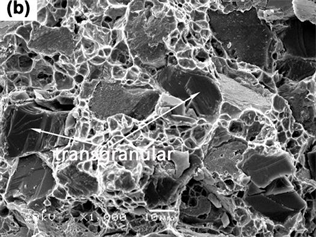

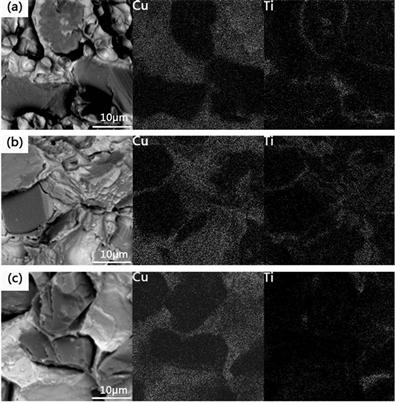

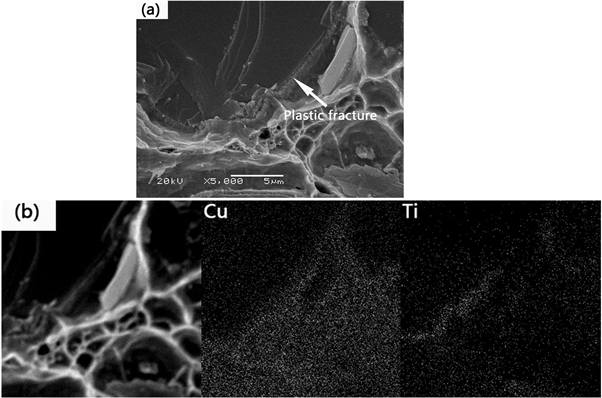

图4展示含有微量钛的金刚石/铜复合材料元素面分布图谱。钛元素在铜基体中分布以及在铜基体和金刚石界面处的分布,在图2(a)中,钛元素在铜基体中是Cu3Ti2的形式存在,而在金刚石界面处是以TiC的形式存在。这一结果与先前的结果是相一致的,铜-金刚石界面处有碳化物的形成,Ti作为碳化物形成最优选择元素 [14] ,在烧结过程中碳化物形成能够提高金刚石和基体的界面粘结性。

45 vol.%金刚石/铜复合材料的显微组织结构如图5所示,扫面电镜观察到在铜基体和金刚石界面处发生塑性断裂,界面处的晶体结构组成为金刚石/碳化钛/金属间化合物的结构,这种结构大大改善了界面粘结性如由图5中的箭头所示。铜/金属间化合物/TiC附着在金刚石表面上,样品e的结果展示其界面结合强度大于金刚石颗粒的结合强度,这是由于微量钛元素的加入大大地改善了金刚石/铜界面的晶体结构组成形成。考虑到热学性质和复合材料的显微结构相关,因此,在本文中我们优化参数钛3 vol.%和45 vol.%金刚石能够获得良好的结合界面。

Figure 4. The fracture microstructures 45 vol.% diamond/copper composites and the distribution of copper and titanium elements on the fracture surface

图4. 45 vol.%金刚石/Cu基复合材料的断口形态及元素Cu和Ti在其断口表面上的分布

Figure 5. The fracture microstructures 45 vol.% diamond/copper composites and the distribution of copper and titanium elements on the fracture surface

图5. 45 vol.%金刚石/Cu基复合材料的断口形态及元素Cu和Ti在其断口表面上的分布

3.3. 液态金属表面张力动力学计算

依据熔融态金属渗透原理描述液态金属通过多孔介质,Darcy定律广泛用来描述渗流,然而Darcy定律只能用来描述渗流不能描述湍流,而Critical Reynolds系数通常用来描述哪种类型的流,对于金属基复合材料,Critical Reynolds系数在1~10范围内变化,所以Critical Reynolds系数能用来计算式(4):

(4)

其中ρ表示液态金属的密度,n表示液态金属的流速矢量,d表示通过小孔的直径,m表示液态金属的粘度。Bear推到了热力学半径R和孔的形状系数与颗粒形状之间的关系式(5)和(6)

(5)

(6)

其中,Vp表示孔的数量,Sp表示孔隙的表面积,Sv表示球的表面积。对于不规则的颗粒,f的值大约是20,通过引入一个与孔相关的系数 ,多孔介质的渗透率k,Dd表示颗粒直径, 表示孔隙度,Sv通过下式表示。

(7)

(8)

(8)

将(6)~(9)式带入平衡二式,通道多孔直径d转化为下式:

(9)

表示形状因子,C0是一个常量,对于金刚石, 和C0的值分别为6.54 × 10−4和0.2,因此,式子(9)可以表示为式子(10)。

(10)

这篇文章中,金刚石颗粒Cd的大小为180 mm,金刚石的预制孔隙度为0.36~0.44,等价多孔直径d用平衡式(10)计算结果为230.48~411.52 mm,Robert等人报道了液态铜在1080˚C时的密度为8.458 g∙cm−3,液态铜的粘度m为3.41 × 10−3 Ns∙m−2,实际的流动速度矢量n为5.2 × 10−2 m∙s−1,颗粒的Reynolds系数(Re)通过式子(10)计算后其值为Re = 27.83~49.7,颗粒的Reynolds系数最小值Re = 27.83 > 10,因此,液态金属铜自然的填充金刚石颗粒之间的缝隙,Darcy’s定律不能应用于此。需要更加准确的表达。

为了研究液态金属铜流进金刚石预制空隙的机理,设想熔融态金属铜单方向流向,金刚石的预制孔用下式(11)表示:

(11)

Vs和Vp分别表示固态颗粒和孔的体积分数,液流和固态的接触面积常数As,设想所有的孔都是开孔,可以用下式(12)表示:

(12)

另外,如果一个毛细管的长度为L,毛细管的直径为dc,n个毛细管的(Vp/Vs)c可以用下式(13)表示:

(13)

在多孔介质中的液态铜通过微小孔 ,因此流速的平均速度为 ,液态实际的流动路线Le要比毛细管的长度L更长和细小,实际流速可以写成 ,Posieuille’s定律可以用体积流速Q来表示:

(14)

为压力梯度, 。代替实际流速 ,式子(13) (14)可以写成下式:

(15)

或者

(16)

值是一个Kozeny’s常数,代表的是中等空隙的变化在3.5~6.0之间,式子(16)表明孔隙度 对流速v影响是重要的,孔隙度的变化影响流速的变化。把金刚石看成球形其半径为90 mm,Kozeny常数β = 4.75,m = 3.41 × 10−3 Ns∙m−2,那么 ,因此式子(16)可以写成下式:

(17)

其中压力包括气氛压力P0、毛细压力Pc、粘性阻力Pm和重力Pm,毛细压力Pc和粘性阻力Pm分别由拉普拉斯方程和Posieuille定律。

(18)

(19)

为表面张力, 为接触角,用H + x代替H0,在单方向上液态金属总的流动压力为:

(20)

R表示毛细半径,H和H0流速的长度或者高度, 表示液流的密度,可以得到式子(20),如果外加压力P0和流速v为常数,样品的厚度成为重要的影响因素,当接触角 < 90˚,毛细压力有助于液态金属渗进空隙,对于铜/金刚石复合材料来说,当温度为1080˚C,P0 = 5.6 × 10−1 Pa,v:1.818 × 10−2 m∙s−1,r:8.458 × 103 kg∙m−3,θ: 18˚,H0:3 mm,R:mm和 :1.25 Nm−2 ( )。

3.4. 热导率

金刚石/铜复合材料热导率包含金刚石的体积分数(30 vol.%~50 vol.%)和Ti体积分数(3 vol.%~12 vol.%)如图6所示,图6热导率计算参数见表5 (通过LEF447激光热导率热扩散系数测定仪测定),随着金刚石颗粒体积分数的增大复合材料的热导率先增大后减小。当金刚石的体积分数是45 vol.%,其热导率达到最大值480 W/(m∙K),比纯的铜(395 W/(m∙K)高如图6(a)。基于这一发现,我们研究了微量Ti对金刚石/铜复合材料的热导率的影响。图6(b)所示,当3 vol.%-Ti加入到金刚石(45 vol.%)/铜混合物粉末中,它的热导率达到670 W/(m∙K)。与此同时,图6(c)所示,50 vol.%金刚石/铜复合材料的热导率分别为650 W/(m∙K),560 W/(m∙K),和480 W/(m∙K),这比纯铜基体热导率高。然而,随着Ti含量增加复合材料的热导率反而下降,这可能归因于Cu3Ti2金属间化合物和TiC相的形成,在金刚石/铜界面处获得高的热阻。这一结果表明,适当比例的Ti含量才可能有利于金刚石/基体界面的最小边界热阻。

为了清楚理解界面对复合材料的热导率的影响,实验结果与理论预测相比较是至关重要的。Maxwell-Eucken [21] 和Hasselman-Johnson [22] 两种模型研究其界面热阻和粒径对金刚石/金属基体复合材料热导率的影响,如下公式所示。

(21)

Figure 6. The thermal conductivity of diamond/copper composites

图6. 金刚石/铜复合材料的热导率

Table 5. The specific heat capacity and heat diffusion coefficient of the measured composites

表5. 各组分测试比热容和热扩散系数

其中λd是金刚石的热导率,Vd和a表示加强颗粒的体积分数和平均半径,λm表示金属基体热导率,hc是界面热阻抗。假定金刚石颗粒/铜基体复合材料之间是完美结合的。对于hc趋于∞时,公式(4)简化为Maxwell-Eucken模型,该模型由Eucke提出:

(22)

在本实验中,通过方程(5)计算金刚石/铜复合材料的理论热导率。图6展示金刚石/铜复合材料的热导率随着金刚石和微量钛的体积分数的变化而变化,样品a,b,c和d的热导率理论计算值为594,677,724,和772 W/(m∙K) (金刚石含量为60 vol.%是的热导率理论计算值是874 W/(m∙K)),样品的比热容及热扩散系数见表5,他们分别用公式(5)计算得出的。结果表明,复合材料的热导率值接近理论计算值。烧结样品e的热导率达到670 W/(m∙K)非常接近的理论计算值724 W/(m∙K)。这个结果表明,Ti元素提高金刚石/铜复合材料的热导率起到非常关键的作用。在SPS烧结过程中,钛元素的加入对于金刚石表面的破坏很小或者可以忽略不 [23] 。因此,我们实验结果的热导率显着高于参考文献 [14] [24] 。

4. 结论

金刚石/铜复合材料是通过SPS烧结制备得到。在烧结过程中我们对金刚石和微量的Ti的体积分数进行了优化,以提高复合材料的热导率。结果表明,复合材料中金刚石含量为45 vol.%其热导率为670 W/(m∙K),这个值达到了理论计算值的90%。我们通过控制金刚石和Ti的体积分数含量提高金刚石/铜界面之间的粘结性,进而控制在金刚石界面处形成碳化钛(TiC)和金属间化合物(Cu3Ti2)的反应程度,使复合材料达到高的热导率。通过液体金属表面张力计算铜/金刚石接触角为18˚,表明加入钛元素有效地改变了它们之间的湿润性。

致谢

本论文非常感谢得到山东省自然基金资助(资助号:ZR2017QF010)。

文章引用

车飞妮,张树康,车清论,张建军,王 进,徐 洋. 微量钛调控金刚石/铜复合材料界面及热性能

Enhancing the Interface Bonds and Thermal Properties of Diamond/Copper Composites via Micro-Titanium[J]. 材料科学, 2018, 08(12): 1135-1145. https://doi.org/10.12677/MS.2018.812136

参考文献

- 1. He, H., Fu, R.L. and Shen, Y. (2007) Preparation and Properties of Si3N4/PS Composites Used for Electronicpackaging. Composites Science and Technology, 67, 2493-2499.

- 2. 黄强, 顾明元. 电子封装材料的现状及发展[J]. 电子与封装, 2003, 3(2): 22-25.

- 3. 童震松, 沈卓申. 金属封装材料的现状及发展[J]. 电子与封装, 2005, 5(3): 6-14.

- 4. 邓安强, 樊静波, 谭占秋, 范根莲, 李志强, 张荻. 金刚石/铜复合材料在电子封装领域的研究[J]. 金刚石与磨料磨具工程, 2010, 5(30): 56-61.

- 5. Carl, Z. (2006) Thermal Materials Solve Power Electronics Challenges. Power Electronics Technology, 2, 40.

- 6. Stubblefied, M., Pang, S.S. and Cundy, V.A. (1996) Heat Loss in Insulated Pipe the Influence of Thermal Contact Resistance. A Case Study. Composites Part B: Engineering, 27, 85-93. https://doi.org/10.1016/1359-8368(95)00028-3

- 7. Wang, S. and Qiu, J. (2010) Enhancing Thermal Conductivity of Glass Fiber/Polymer Composites through Carbon Nanotubes Incorporation. Composites Part B: Engineering, 41, 533-536. https://doi.org/10.1016/j.compositesb.2010.07.002

- 8. Schubert, T., Trindade, B. and Weißgärber, T. (2008) Interfacial Design of Cu-Based Composites Prepared by Powder Metallurgy for Heat Sink Applications. Materials Science and Engineering: A, 475, 39-44. https://doi.org/10.1016/j.msea.2006.12.146

- 9. Cardarelli, F. (2008) Materials Handbook. Springer, England, London, 160-162, 173.

- 10. Katsuhito, Y. and Hideaki, M. (2004) Thermal Properties of Diamond/Copper Composite Material. Microelectronics Reliability, 44, 303-308. https://doi.org/10.1016/S0026-2714(03)00215-4

- 11. Xiao, Y.S., Xin, B.H., Shu, B.R., Hao, M.Z. and Xuan, H.Q. (2012) Effect of Molybdenum as Interfacial Element on the Thermal Conductivity of Diamond/Cu Composites. Journal of Alloys and Compounds, 529, 134-139. https://doi.org/10.1016/j.jallcom.2012.03.045

- 12. Andrey, M.A., Sergey, V.K. and Fedor, M.S. (2010) High Thermal Conductivity Composite of Diamond Particles with Tungsten Coating in a Copper Matrix for Heat Sink Ap-plication. Applied Thermal Engineering, 30, 1277-1291.

- 13. Hell, J., Chirtoc, C., Eisenmenger-Sittner, C., Hutter, H., Kornfeind, N., Kijamnajsuk, P., Kitzmantel, M., Neubauer, K. and Zellhofer, K. (2012) Characterisation of Sputter Deposited Niobium and Boron Interlayer in the Copper-Diamond System. Surface and Coatings Technology, 208, 24-31. https://doi.org/10.1016/j.surfcoat.2012.07.068

- 14. Xia, Y., Song, Y.Q., Lin, C.G., Cui, S. and Fang, Z.Z. (2000) Effect of Carbide Formers on Microstructure and Thermal Conductivity of Diamond-Cu Composites for Heat Sink Materials. Transactions of Nonferrous Metals Society of China, 19, 1161-1166.

- 15. Ekimov, E.A., Uetin, N.V.S., Popovich, A.F., et al. (2008) Thermal Conductivity of Diamond Composites Sintered under High Pressures. Diamond & Related Materials, 17, 838-843.

- 16. Chu, K., Liu, Z., Jia, C., et al. (2007) Thermal Conductivity of SPS Consolidated Cu/Diamond Composites with Cr-Coated Diamond Particles. Computational Materials Science, 41, 156-163.

- 17. Chu, K., Jia, C., Tian, W., Hui, X.L. and Guo, C.H. (2010) Thermal Conductivity of Spark Plasma Sintering Consolidated SiC/Al Composites Pores (Numerical Study and Experimental Validation). Composites Part A: Applied Science and Manufacturing, 41, 161-167. https://doi.org/10.1016/j.compositesa.2009.10.001

- 18. Chase Jr., M.W., Davies, C.A., Downey Jr., J.R. and Frurip, D.J. (1982) JANAF Thermochemical Tables. 4th Edition, Journal of Physical and Chemical Reference Data, No. 14, 1674.

- 19. Guo, W., Zhu, Y., Wang, L., Qu, P., Kang, H. and Chu, P.K. (2013) Microstructure Evolution and Mechanical Properties of Vacuum-Brazed C/C Composite with AgCuTi Foil. Materials Science and Engineering: A, 564, 192-198. https://doi.org/10.1016/j.msea.2012.11.057

- 20. Murray, J.L. (1987) Cu-Ti Phase Diagrams. In: Baker, H., Ed., Alloy Phase Diagrams, ASM International, Metals Park, 180.

- 21. Maxwell, J.C. (1904) A Treatise on Electricity and Magnetism. 3rd Edition, Oxford University Press, Oxford.

- 22. Hasselman, D.P.H. and Johnson, L.F. (1987) Effective Thermal Conductivity of Composites with Interfacial Thermal Barrier Resistance. Journal of Composite Materials, 21, 508-515. https://doi.org/10.1177/002199838702100602

- 23. Kiyoshi, M., Kanryu, I. and Yasuyuki, A. (2012) Processing of Diamond-Particles-Dispersed Silver-Matrix Composites in Solid-Liquid Co-Existent State by SPS and Their Thermal Conductivity. Composites Part B, 43, 1445-1452. https://doi.org/10.1016/j.compositesb.2011.08.003

- 24. Shu, B.R., Xiao, Y.S., Cai, Y.G., Nan, L., Jian, B.Z., Xin, B.H. and Xuan, H.Q. (2011) Effect of Coating on the Microstructure and Thermal Conductivities of Diamond-Cu Composites Prepared by Powder Metallurgy. Composites Science and Technology, 71, 1550-1555. https://doi.org/10.1016/j.compscitech.2011.06.012

NOTES

*通讯作者。