Mechanical Engineering and Technology

Vol.05 No.02(2016), Article ID:17910,10

pages

10.12677/MET.2016.52016

Surface Shape Optimization of Tire Pattern

Lin Bai1, Chen Liang2, Dongming Li2

1KENDA RUBBER (CHINA) CO., LTD, Kunshan Jiangsu

2School of Automotive and Traffic Engineering, Jiangsu University, Zhenjiang Jiangsu

Received: Jun. 8th, 2016; accepted: Jun. 26th, 2016; published: Jun. 30th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The contact pressure distribution of the tire tread block has an important impact on tire wear resistance and grip performance. In this paper, a new optimization procedure to design the surface of tire patterns is combined with 3D finite element method. The coordinates of the nodes of the surface of the tread blocks were chosen as the design variables, and the deviation of contact pressure distribution was selected as target variable. The results confirmed that the optimization technique could lead to a final optimum distribution of contact pressure and better wear and grip performance.

Keywords:Tread Block, Contact Pressure Deviation, Optimization, Wear Performance, Grip Performance

轮胎花纹块表面形状优化研究

柏林1,梁晨2,李东明2

1建大橡胶(中国)有限公司,江苏 昆山

2江苏大学,汽车与交通工程学院,江苏 镇江

收稿日期:2016年6月8日;录用日期:2016年6月26日;发布日期:2016年6月30日

摘 要

轮胎花纹块接地压力分布对轮胎耐磨性能,抓地性能有着重要的影响。本文利用三维有限元软件,以花纹块表面的节点坐标为设计变量,以花纹块接地压力偏度值为目标函数对花纹块表面形状进行优化。结果表明,该方法可以优化花纹块接地压力,改善轮胎磨损性能和抓地性能。

关键词 :胎面花纹块,压力偏度值,优化,磨损,抓地性能

1. 引言

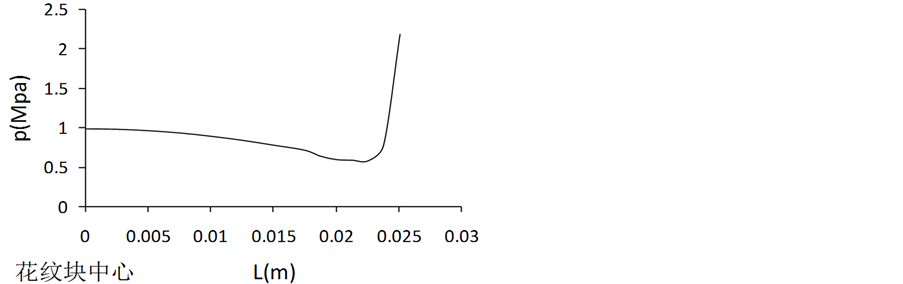

胎面磨损是影响轮胎寿命的主要原因之一,胎面各花纹块沿轮胎横截面的不均匀磨损和沿周向的不规则磨损将导致轮胎的提前报废,因此轮胎胎面花纹块磨损成为轮胎制造商、研究者和使用者密切关注的焦点 [1] 。造成轮胎磨损的原因很多,接地压力分布不均匀造成轮胎磨损的主要原因已经被众多学者所证实 [2] [3] ,因此通过优化轮胎结构来改善接地压力分布状况是消除胎面不规则磨损的有效途径之一。为改善轮胎磨损,目前的研究主要集中在轮胎胎冠形状、带束层结构等优化方面,设计变量主要为行驶面高度H、胎面弧宽L和胎面弧曲率半径R (如图1所示)以及带束层结构参数。随着计算机和有限元分析软件的发展,众多学者通过仿真手段对轮胎接地压力问题及磨损问题进行了研究 [4] [5] ,得到了很多有益的结论。清华大学任旭春 [6] 利用自适应序列响应面法对轮胎胎冠形状进行了优化,改善了接地压力分布状况。Dong Woo Lee [7] 等利用克里金插值法对同样的设计变量进行了优化。此外,张建 [8] 等利用遗传算法,以带束层结构为设计变量对轮胎接地压力分布进行了优化。这些研究和方法在一定程度上改善了接地压力分布状况,降低了接地压力偏度值,使接地压力趋于均匀。然而,由于对局部花纹块的接地压力分布考虑的不充分造成优化结果并不理想。事实上,大量试验和有限元分析研究表明,单个花纹块接地压力分布很不均匀,花纹块边缘处的接地压力通常比其他部位高4到5倍(如图2所示) [9] [10] 。这正是轮胎胎面偏磨的最主要原因。因此花纹块表面形状优化十分必要。

本文首先通过建立单个花纹块的有限元模型,以花纹块表面节点坐标为设计变量,以接地压力偏度值为目标函数,利用拉格朗日乘子法对花纹块接地面形状进行优化。然后再将这种方法运用到整个花纹块中,实现改善轮胎接地区压力分布均匀性。

2. 优化问题描述

2.1. 花纹块有限元模型

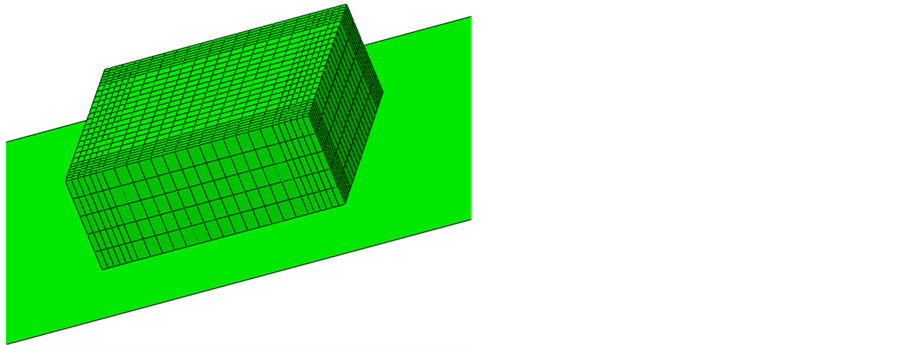

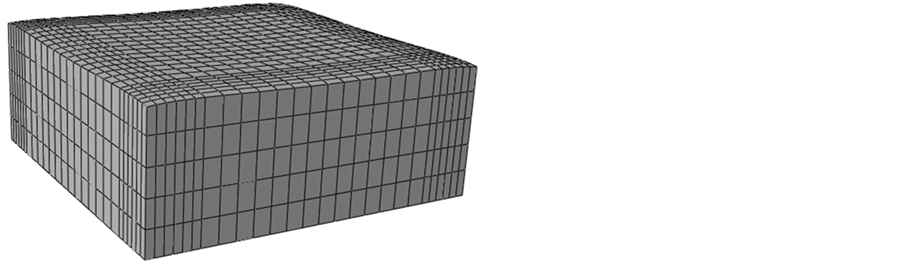

利用Abaqus软件建立的橡胶块有限元模型如图3所示。三维模型单元数为4054,节点数为4374。模型尺寸:长50 mm,宽50 mm,高20 mm。花纹块的材料选用胎面胶材料,材料参数根据胶料单轴拉伸试验确定,橡胶材料用Mooney-Rivlin本构关系 [11] 。路面简化为解析刚体。分析时在花纹块上表面施加1800 N的均布载荷。

2.2. 优化模型

2.2.1. 设计变量选取

轮胎的不均匀磨损与接地压力分布有直接关系,研究表明,胎面花纹块的接地压力分布主要与花纹块表面的形状结构有关。为此,本研究选取花纹块表面节点的坐标作为设计变量。

2.2.2. 目标函数选取

轮胎胎面磨损可以从胎面磨损的速度和均匀性两方面来评价。考虑到实际情况中轮胎的不均匀磨损

Figure 1. Parameters of tread crown optimization

图1. 轮胎胎冠优化参数

Figure 2. Contact pressure of pattern block

图2. 花纹块接地压力分布

Figure 3. FEA model

图3. 有限元模型

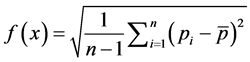

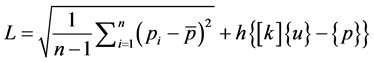

比较普遍,本研究采用磨损的均匀性作为评价指标,它可以通过接地压力分布的均匀性来衡量,而接地压力分布的均匀性可以用接地压力的偏度值来表征 [12] ,即:

(1)

(1)

式中, 为第

为第 个节点的接地压力(由有限元计算得出),

个节点的接地压力(由有限元计算得出), 为接地面节点的个数。

为接地面节点的个数。

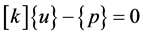

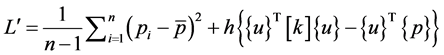

2.2.3. 优化模型

对于有等式约束的非线性优化模型,引入拉格朗日乘子构成拉格朗日函数,可以把有约束问题变成无约束问题 [13] [14] 。花纹块表面形状的优化可以以力平衡方程为约束条件,构造拉格朗日函数,因此选择利用拉格朗日乘子法进行优化求解。

约束条件:

(2)

(2)

其中 为刚度矩阵。

为刚度矩阵。

拉格朗日方程:

(3)

(3)

其中 为拉格朗日系数。

为拉格朗日系数。

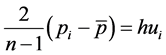

为了便于求导将方程变形为 :

:

(4)

(4)

有最小值的条件为:

有最小值的条件为:

(5)

(5)

即:

(6)

(6)

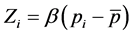

定义第 个节点的Z坐标的增量为

个节点的Z坐标的增量为 :

:

(7)

(7)

考虑到第 个节点的位移主要受第

个节点的位移主要受第 个节点的坐标变动所影响,定义如下方程:

个节点的坐标变动所影响,定义如下方程:

(8)

(8)

联立方程(6)、(7)、(8)得:

(9)

(9)

其中 为系数,它决定了第

为系数,它决定了第 个节点的Z坐标的增量幅度,方程(9)表示如果第

个节点的Z坐标的增量幅度,方程(9)表示如果第 个节点的接地压力大于接地压力平均值,则此节点的Z坐标将减小,反之,如果小于接地压力平均值,则此节点的Z坐标将增大。

个节点的接地压力大于接地压力平均值,则此节点的Z坐标将减小,反之,如果小于接地压力平均值,则此节点的Z坐标将增大。

3. 优化过程

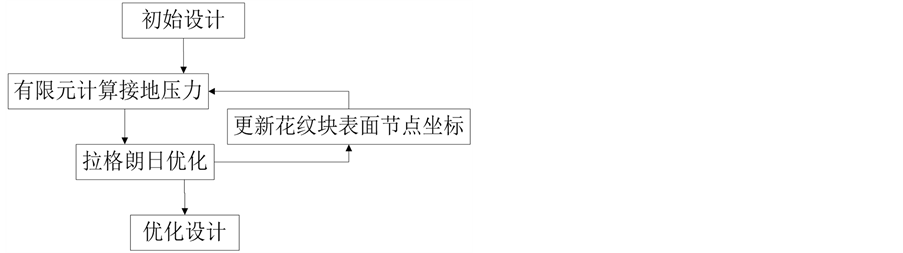

如图4所示,首先利用Abaqus有限元软件计算初始设计的接地压力,通过优化模型来更新花纹块表面的坐标,然后再返回到有限元计算,以此循环直到目标函数收敛;花纹块节点坐标的调整通过MATLAB编程实现。

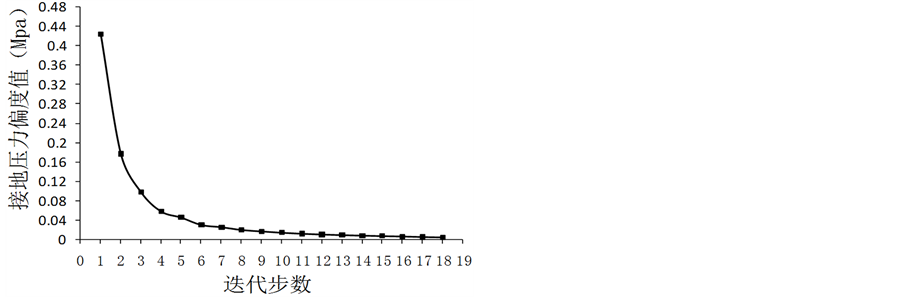

迭代过程如图5所示,可见经过18次迭代之后接地压力偏度值基本不变,即达到花纹块表面形状优化。

Figure 4. Process of optimization

图4. 优化过程

Figure 5. The iterative process

图5. 迭代过程

4. 结果分析与讨论

优化后花纹块表面的形状如图6所示。可见,优化后的表面不再是平面,花纹块表面中间下凹、靠近边缘的部分凸起,边缘向下凹的光滑曲面。

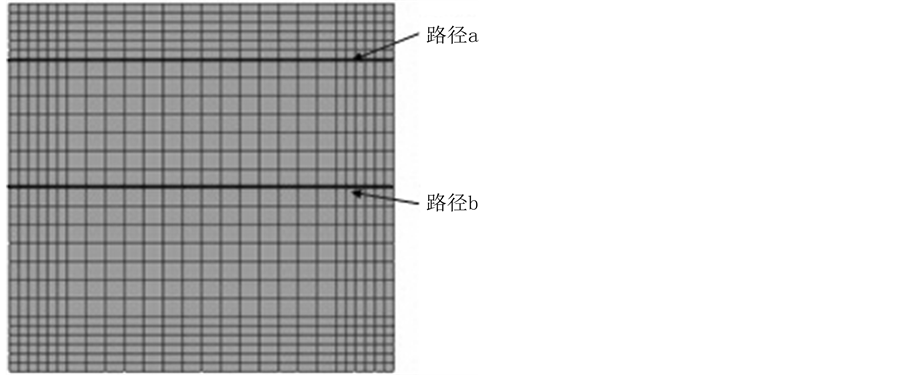

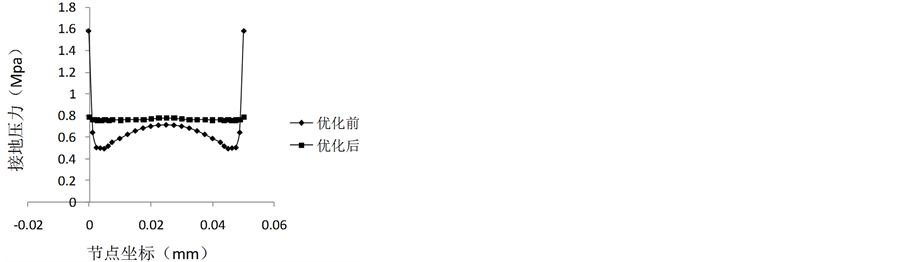

为了对比优化前后对花纹块接地压力的影响结果,选取花纹块与路面接触表面两条路径上的节点进行对比,节点路径选取如图7,优化前后接地压力分布对比如图8所示,最大接地压力及接地压力偏度值对比如表1所示。

由图7与表1可以看出,优化后的花纹块的接地压力基本呈均匀分布,接地压力的偏度值大大地减小。

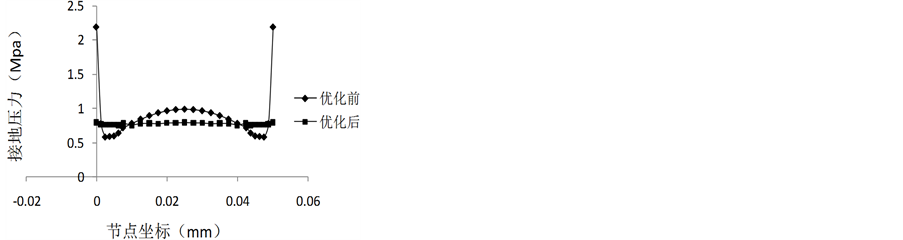

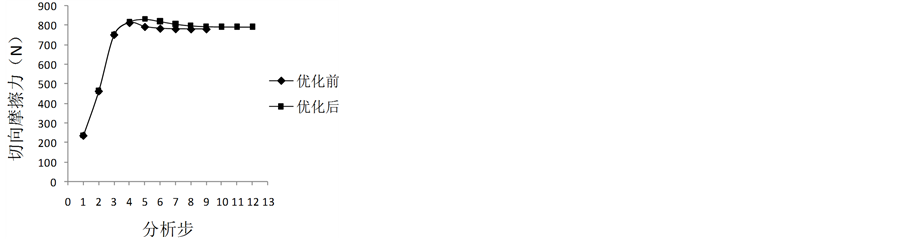

接地压力分布除影响磨损外还对花纹块的抓地能力具有显著地影响。通常,花纹块的抓地的宏观反映是摩擦力的变化。为分析花纹块的抓地能力的变化,在上述静态加载条件下给路面一个侧向的位移直到花纹块在路面上完全打滑,如图9。计算花纹块打滑后的接地压力分布情况如图10所示,花纹块从变形到侧滑过程中的地面切向摩擦力变化如图11所示。

由图10可以看出优化后的花纹块在侧向力作用下接地压力分布比优化前的更均匀,最大接地压力也明显小于优化前的花纹块。由图11可以看出优化后的花纹块在侧向力作用下地面切向摩擦力明显大于优化前的,因此优化后的花纹块抓地性能好于优化前的。

5. 轮胎花纹优化

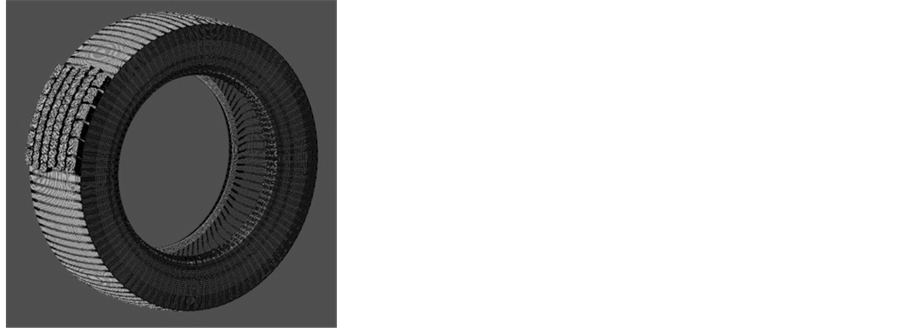

5.1. 轮胎花纹有限元模型

为分析花纹块优化结果在轮胎花纹应用中的有效性,以295/60 R22.5全钢子午线轮胎为研究对象,

Figure 6. The surface shape after optimization

图6. 优化后花纹块表面形状

Figure 7. Path selected

图7. 选取路径

(a) (b)

(a) (b)

Figure 8. Comparison of the contact pressure distribution of the two node paths; (a) Path a; (b) Path b

图8. 优化前后2条节点路径接地压力分布对比;(a) 节点路径a;(b) 节点路径b

Table 1. The comparison of maximum contact pressure and the deviation of contact pressure before and after optimization

表1. 优化前后最大接地压力及接地压力偏度值对比

Figure 9. The road boundary conditions

图9. 路面边界条件

(a) (b)

(a) (b)

Figure 10. The comparison contact pressure distribution; (a) original; (b) optimized

图10. 优化前后花纹块接地压力分布;(a) 优化前;(b) 优化后

Figure 11. Comparison of road surface tangential friction force

图11. 优化前后地面切向摩擦力对比

其有限元分析模型的建立参见文献 [15] 。为了缩短计算时间,模型建立时只取接地区域的花纹块(如图12)。

5.2. 优化过程及结果分析

5.2.1. 轮胎磨损性能分析

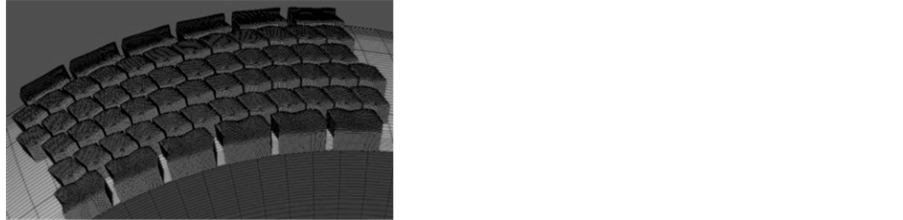

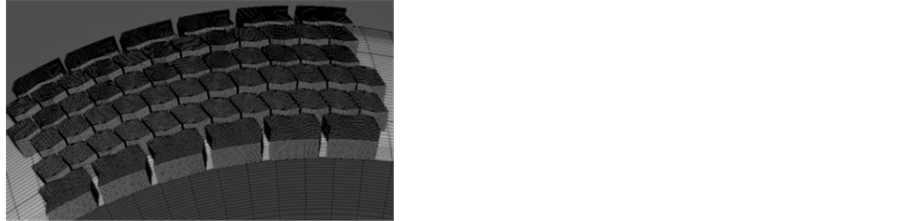

接地分析时采用额定气压0.9 MPa和额定载荷3250 kg。采用前述的方法进行了花纹块形状优化,优化后的花纹块形状如图13(b)所示。最大接地压力及接地压力偏度值对比如表2所示。

由图13和表2可知优化后的轮胎接地压力偏度值减小43.2%,最大接地压力减小39.6%。可见通过花纹块形状的局部优化可以改善轮胎的接地性能,是一种有效地降低轮胎磨损的有效途径。

5.2.2. 轮胎抓地性能分析

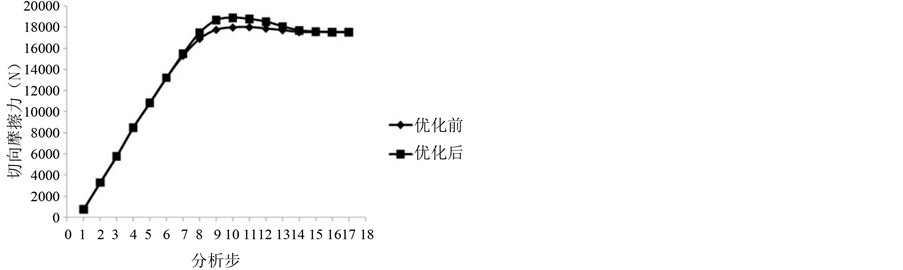

本文在轮胎抓地性能的模拟时,在静态加载的基础上给路面一个侧向的位移直至轮胎在路面上完全打滑,路面边界条件如图14所示,轮胎与路面间的摩擦系数为0.7。优化前后轮胎接地区域花纹块从变

Figure 12. The finite element model of tire pattern

图12. 轮胎花纹有限元模型

(a) (b)

(a) (b)

Figure 13. Shape of tire pattern: (a) Original; (b) optimized

图13. 优化前后的花纹块形状比较:(a) 优化前;(b) 优化后

Figure 14. The road boundary conditions

图14. 路面边界条件

形到侧滑过程中的地面切向摩擦力变化如图15所示。

由图15路面在移动的过程中切向摩擦力首先达到最大静摩擦然后逐渐减小到滑动摩擦,由曲线可以看出优化后的轮胎花纹块在侧向力作用下地面切向摩擦力明显大于优化前的,可见通过花纹块形状的局部优化可以改善轮胎的抓地性能,是一种有效地提高轮胎抓地性的有效途径。

Table 2. The comparison of tire maximum contact pressure and the deviation of contact before and after optimization

表2. 优化前后最大接地压力及偏度值对比

Figure 15. Comparison of road surface tangential friction force

图15. 优化前后地面切向摩擦力对比

6. 结论

本文利用拉格朗日乘子法对单一以及整体花纹块进行了优化研究,并将研究结果运用到一款载重子午线轮胎上,对轮胎的相关性能进行了模拟研究,得到结论如下:

(1) 从计算结果以及相关文献比较可以看出,花纹块的表面形状对轮胎的接地性能有很大的影响,可以通过改变轮胎花纹块的表面形状来改善轮胎的接地性能。

(2) 对于设计变量较多的优化问题,拉格朗日乘子法能够将问题简化,得到较理想的优化结果。

(3) 优化结果表明花纹形状对接地压力分布以及抓地能力具有显著地影响,通过合理的花纹结构优化可以改善轮胎的磨损和抓地性能。

基金项目

江苏大学基金资助(项目编号13JDG076);国家自然科学基金资助(51405201)。

文章引用

柏 林,梁 晨,李东明. 轮胎花纹块表面形状优化研究

Surface Shape Optimization of Tire Pattern[J]. 机械工程与技术, 2016, 05(02): 120-129. http://dx.doi.org/10.12677/MET.2016.52016

参考文献 (References)

- 1. Gent, A.N. and Walter, J.D. (2005) The Pneumatic Tire. NHTSA, Washington DC.

- 2. 杨昂, 巢晓民, 吴晓明. 重型载货汽车轮胎异常磨损研究[J]. 汽车工艺与材料, 2014(10): 27-33.

- 3. 汪晨, 黄海波, 刘金朋, 等. 考虑轴头驱动和侧倾力矩的轮胎接地性态建模[J]. 中国机械工程, 2016(7): 975-981.

- 4. Pranoto, S.E., Hidayat, R., Tauviqirrahman, M., et al. (2016) Numerical Analysis of Tire/Contact Pressure Using Finite Element Method. American Institute of Physics Conference Series, 1124-1132.

- 5. Cao, P., Zhou, C., Jin, F., et al. (2016) Tire-Pavement Contact Stress with 3D Finite-Element Model: Part 1: Semi-Steel Radial Tires on Light Vehicles. Journal of Testing & Evaluation, 44, 788-800. http://dx.doi.org/10.1520/jte20150234

- 6. 任旭春, 姚振汉.轮胎胎冠形状优化的自适应序列响应面法[J]. 清华大学学报(自然科学版), 2006, 46(5): 736-739.

- 7. Lee, D.W. Kim, J.K., Kim, S.R. and Lee. K.H. (2011) Shape Design of a Tire Contour Based on Approximation Model. Mechanical Science and Technology, 25, 149-155. http://dx.doi.org/10.1007/s12206-010-1108-7

- 8. 张建. 基于人工智能技术的轮胎磨损性能优化[J]. 橡胶工业, 2010, 57(11): 655-658.

- 9. 燕山, 王伟. 复杂胎面花纹轮胎有限元分析及试验研究[J]. 橡胶工业, 2016, 63(2): 102-106.

- 10. Oda, M. and Hara, T.A. (1995) Characteristic on Abrasion Pattern on a Sliding Surface of Rubber under Stickslip Motion. JSME (A), 61, 1663. http://dx.doi.org/10.1299/kikaia.61.1663

- 11. Tang, T., Johnson, D., Smith, R.E., et al. (2014) Numerical Evaluation of the Temperature Field of Steady-State Rolling Tires. Applied Mathematical Modelling, 38, 1622-1637. http://dx.doi.org/10.1016/j.apm.2013.08.033

- 12. 庄继德. 汽车轮胎学[M]. 北京: 北京理工大学出版社, 1996.

- 13. Pillo, G.D. and Lucidi, S. (1996) On Exact Augmented Lagrangian Functions in Nonlinear Programming Problems. Plenum Press, New York.

- 14. Pillo, G.D. and Lucidi, S. (2001) An augmented Lagrangian Function with Improved Exactness Proper Ties. SIAM Journal on Optimization, 12, 376. http://dx.doi.org/10.1137/S1052623497321894

- 15. 陈海荣. 带复杂花纹的子午线轮胎有限元建模方法[J]. 橡胶工业, 2012, 59(5): 296-299.