Mechanical Engineering and Technology

Vol.06 No.01(2017), Article ID:20135,8

pages

10.12677/MET.2017.61009

Optimum Design of Transmission Box for Hand-Held Transplanter Based on Geomagic Spark

Weilong Cao, Yaping Wang, Shanqi Du, Chunhui Chen, Jiateng Wu

Harbin University of Science and Technology, Harbin Heilongjiang

Received: Mar. 10th, 2017; accepted: Mar. 28th, 2017; published: Mar. 31st, 2017

ABSTRACT

The gearbox is one of the core components of the transplanter. In this paper, according to the transformation of the gearbox body, Geomagic spark, a reverse engineering software, is applied to reconstruct the gearbox body, and then the optimization design is made on it. Firstly, the gearbox is scanned by hand-held laser scanner, and the 3D point cloud data is obtained. Then, the point cloud is reconstructed by using the Geomagic spark software. The three dimensional geometric model of transmission box is reconstructed by using the triangular mesh data. According to the obtained three dimensional geometric models, the model is optimized. Finally, the finite element analysis is carried out in Solid-Works Simulation, which provides a theoretical basis for the optimization design of the box. Using reverse engineering technology to optimize the transplanter gearbox, it can shorten the design cycle and reduce design costs.

Keywords:Transmission Box, Reverse Engineering, Geomagic Spark, Geometric Model, Optimized Design

基于Geomagic spark的手扶式插秧机变速箱箱体重构

曹伟龙,王亚萍,杜善琦,陈春辉,吴佳腾

哈尔滨理工大学,黑龙江 哈尔滨

收稿日期:2017年3月10日;录用日期:2017年3月28日;发布日期:2017年3月31日

摘 要

变速箱是插秧机的核心部件之一。本文针对插秧机变速箱箱体改造,应用逆向工程软件Geomagic spark来重构变速箱箱体,并对其进行优化设计。首先,利用手持式激光扫描仪对变速箱箱体进行扫描,获取三维点云数据;再利用正逆向混合软件Geomagic spark对扫描得到的点云数据进行三角形网格模型重建;依据三角形网格数据重构变速箱箱体的三维几何模型。根据得到的三维几何模型对模型进行优化,最后在SolidWorks Simulation中进行有限元分析,为箱体的优化设计提供了理论基础。利用逆向工程技术对插秧机变速箱箱体进行优化,可以缩短设计周期,降低设计成本。

关键词 :变速箱箱体,逆向工程,Geomagic Spark,几何模型,优化设计

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

逆向工程技术是根据已有的产品或零件原型构造产品或零件的工程设计模型,并在此基础上对已有的产品进行剖析、理解和改进 [1] 。其作为一种新型的产品设计方法在吸收国内外先进制造技术、缩短产品开发周期以及降低生产成本等方面发挥着重大作用 [2] ,有利于促进技术的再创造,提高零件市场的商业竞争力 [3] 。目前,逆向工程技术在国际上已广泛应用到众多领域,包括飞机、汽车、消费性电子产品、医疗器械、运动器材、珠宝等工业领域。我国逆向工程技术在工业领域应用中快速发展,如汽车 [4] [5] [6] [7] 、叶轮 [8] [9] [10] 等。目前主流应用的三维逆向设计软件有:Imageware,Geomagic,CopyCAD和RapidForm等。其中Geomagic Spark是业界唯一一款结合了实时三维扫描、三维点云和三角网络编辑功能以及全面CAD造型设计、装配建模、二维出图等功能的三维设计软件。

随着CAD/CAM/CAT技术的快速发展,为逆向工程的应用提供了有利条件。传统的产品设计通常是从概念设计到图样绘制,再制造出产品,称之为顺向工程;逆向工程即是对零件或原模型提取数据生成图样,再制造产品,如图1所示 [11]

手扶式插秧机作为农业机械之一,在水稻种植上发挥着重要作用。机动插秧机主要包括工作区和行走区两大部分:工作区由插秧机构、移盘机构、送秧机构、秧盘、压苗架等机构组成,而动力行走区由发动机、变速箱、驱动轮、传动区等组成 [12] 。变速箱及其传动机构是手扶式机动插秧机的核心部件,对传动机构进行优化设计,可以降低整机能耗,提高整机可操作性。本文针对插秧机变速箱箱体进行优化

Figure 1. Flow chart of reverse engineering

图1. 逆向工程流程图

设计,由于对插秧机传动机构进行了优化设计,而变速箱作为传动机构的前置机构,故需对变速箱箱体进行结构上的优化设计。

2. 变速箱箱体点云数据获取

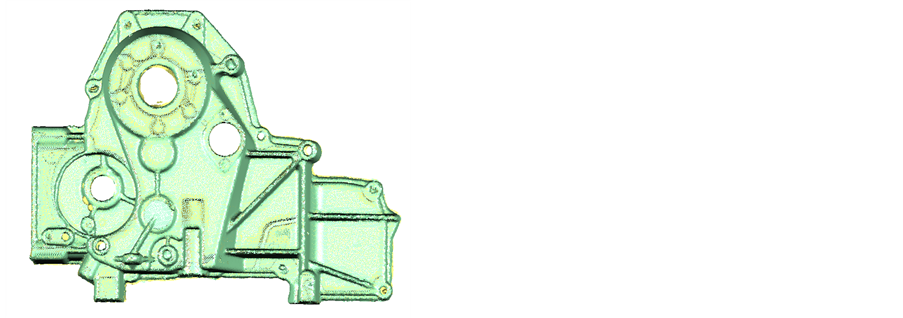

对于像变速箱箱体一类的零件,零件结构、圆弧过度复杂,同时考虑到扫描的效率,采用非接触式激光扫描法进行三维扫描。采用手持式Handyscan 3D扫描仪作为扫描设备,Handyscan 3D便携式激光扫描技术可靠、准确,而且使用简单。Handyscan 3D扫描仪使用三角测量及双目镜观察,实际可将本身自定位到管道上一个独特的动态参照系统,这能够保证测量重复性和精确度较高。生成的 3D扫描图像会准确地调整为真实的几何图像,从而能够更方便地观察表面缺陷。在实物模型上必须做好扫描所需的标记,扫描准备工作完成,如图2所示。

变速箱箱体整体结构较为规则,因此可将其直接摆放在工作台上,扫描采用非接触方式,在保证不碰触箱体的前提下不加外力固定。由于箱体摆放时,一面朝下,一次扫描无法得到箱体内部点云数据,箱体顶面扫描完成后调整位置再次扫描且保证2次扫描数据有重合部分,完成所有扫描后再拟合成一个整体。2次扫描得到的变速箱箱体外形结构,最终在Geomagic Spark软件中形成变速箱箱体原始点云数据,如图3所示。

(a) (b)

(a) (b)

Figure 2. Experimental instruments and objects. (a) Hand-held laser scanner; (b) transplanter reducer box

图2. 实验仪器与对象。(a) 手持式激光扫描仪;(b) 插秧机减速器箱体

Figure 3. Box point cloud data

图3. 箱体点云数据

3. 点云数据预处理

得到变速箱箱体的点云数据后,必须对数据进行处理,而点云数据的预处理是逆向工程的关键,结果将直接影响到后期模型重构的质量。在进行逆向建模之前,对采集的点云数据进行筛选,删除无关的扫描数据、减少噪点、合并、简化、对齐等步骤。

3.1. 去除无关点云数据

变速箱箱体是直接放在工作台面上扫描的,在扫描过程中,有时候会得到工件以外的数据,为了最后能得到较好的三维模型,在Geomagic Spark中,将界面放大变换角度使用“选择”工具手动选取非工件部分扫描数据并删除。

3.2. 减少噪点

在扫描过程中,工件表面各处的粗糙度不同,空气中的杂质折射等的影响,最后扫描得到的工件表面有不同程度的噪点,为了使的得到的模型过度较为光滑,再使用“减少噪点”的工具去除噪点。

3.3. 点云数据的合并

在扫描过程中,为了保证最后的扫描结果更精确,因此在扫描时,必须多次转换手持式扫描仪的角度。操作过程中,每一次转换扫描仪,则进行新一次的扫描,即每一次手柄的角度对应一次扫描。因此,变速箱箱体的一个摆放姿态,是由多次扫描得到的。

“合并”作为逆向工程中的其中一个步骤,完成点云数据合并的同时,也完成了数据的网格化,即由原来的三个点组成了三角形的面片,点云数据变成网格数据。

经过上述的处理,得到的网格数据如图4所示。

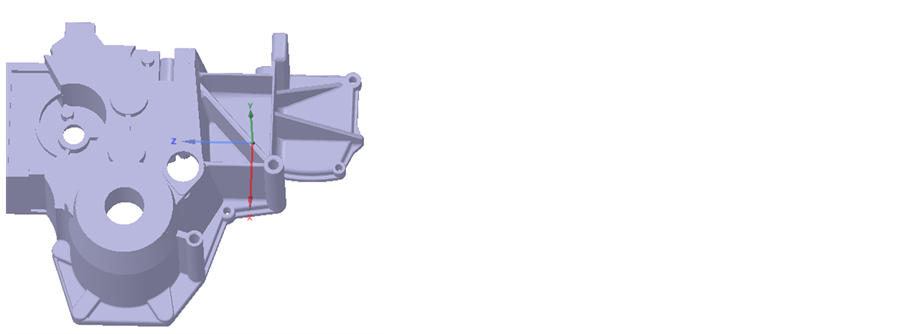

4. 实体化网格模型

对于需人工处理的其他部分,主要为网格的实体化,参照网格模型,通过上述点云数据的预处理,最后生成了三角网格模型,需要将三角网格模型实体化,即需要人工处理,依据Geomagic Spark提供的网格模型捕捉功能、辅助草绘以及直接建模技术,可迅速完成其他部分的创建,完成模型的简历之后,将模型保存为.igs的格式,并将其倒入到Pro/E软件中,对网格模型进行优化。优化完成之后的三维模型如图5所示。

Figure 4. The triangular mesh model

图4. 箱体三角网格模型

(a) (b)

(a) (b)

Figure 5. The entity grid model. (a) Solid model before optimization; (b) solid model after optimization

图5. 实体化的网格模型。(a) 优化前的实体模型;(b) 优化后的实体模型

5. 有限元分析

有限元法把连续体离散成有限个单元,每个单元的场函数是只包括有限个待定节点参量的简单场函数,这些单元场函数的集合就能近似代表整个连续体的场函数。根据能量方程或加权参量反腐方程可建立有限个待定参量的代数方程组,求解此离散方程组就能得到有限元法的数值解。有限元法已被应用于求解线性和非线性问题,并建立了各种有限元模型,如协调、不协调、混合、杂交、拟协调元等 [13] [14] [15] 。结合计算机辅助设计技术,有限元法也被用于计算机辅助制造中。

Simulation是SolidWorks公司开发的一种功能强大的有限元分析软件。它作为嵌入式分析软件与SolidWorks无缝集成,成为了顶级的销量产品 [16] [17] [18] 。SolidWorks Simulation能够提供丰富的计算与分析工具来对较复杂零件及装配体进行运算、测试和分析、产品设计及优化、线性与非线性分析。

5.1. 有限元分析前处理

我们创建几何模型,是通过proe三维建模软件创建的。有限元分析前须对模型进行简化,而我们在此直接在proe中进行简化,如去除边的倒角或者圆角,以便于对模型进行网格划分。而模型简化时,应避免模型在进行分析时出现奇异点,即模型分析时出现应力集中现象,应避免这些问题的出现。

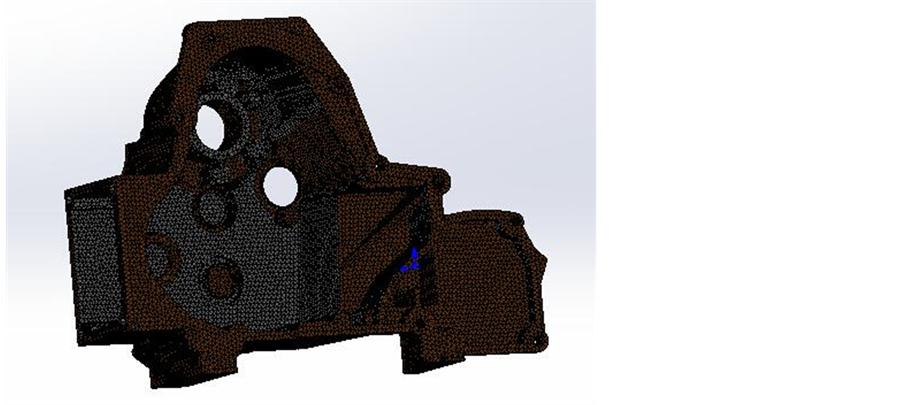

对模型进行有限元分析时,主要包括:模型创建-确定模型材料-网格划分-确定夹具-给定载荷-结果分析。

如图6所示,插秧机变速箱箱体为通过扫描,再进行后处理形成三角网格,最后再进行实体化,并在proe中进行优化的几何模型,将其导入到SolidWorks中,并且进行了模型的简化,之后定义模型的材料,模型材料为铝合金。

之后,则对模型进行网格划分,此处进行网格划分时,要严格控制网格大小,网格大小控制合理,则模型的运算结果越接近实际。我们设定网格大小为4 mm,而网格比率为1.5,生成的网格如图7所示。

5.2. 动力学仿真分析

通过有限元分析的方法对优化的变速箱箱体进行静力学分析,通过仿真结果验证设计的可行性。本项目中我们使用SolidWorks Simulation进行产品部件的分析,计算零件的应力、应变等。

Figure 6. Simplified model

图6. 模型的简化

Figure 7. Box grid partition

图7. 箱体网格的划分

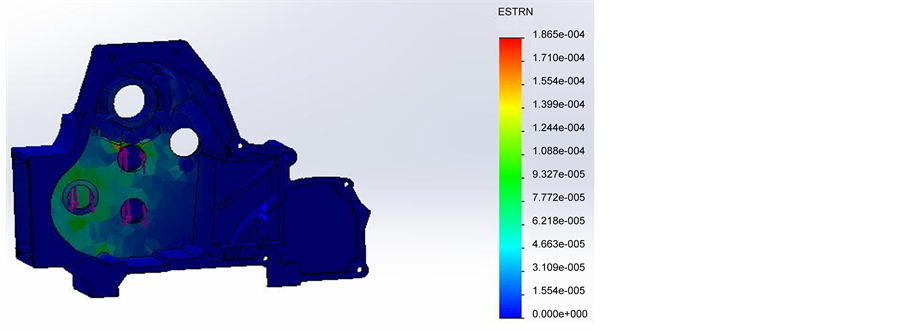

在4.1中,我们已经定义了变速箱箱体的材料,并划分好了网格。变速箱工作过程中,箱体用来固定传动轴,主要受到齿轮啮合过程中轴向力、径向力和圆周力,除此之外,传动过程中还将产生热,在此我们只对箱体做静力学的仿真分析。

根据变速箱箱体在机体中的受力情况,对其进行动力仿真分析。箱体上的轴承窝坐处用来安装轴承,因此,箱体的受力点主要在箱体的轴承窝坐处。箱体有两处结合面,一处为与传动轴箱体连接的小端面,另一处为与变速箱箱盖连接的大端面,将这两个端面固定,在箱体的受力点处添加力。完成以上工作后,我们对其进行求解,得到变速箱箱体的应力分布图及应变图,分别如图8中的a、b所示。

如上有限元分析中,变速箱箱体的最大应力为14.1 MPa,屈服强度为27.5 MPa,箱体材料为铝合金,其安全系数我们取1.25,根据(1)

(1)

(1)

计算的许用应力为22 MPa,故最大应力小于许用应力。

应用solidworks simulation进行变速箱箱体的有限元分析,在上面静力学分析中可以获得箱体单体的受力情况,掌握变速箱箱体在给定工作条件下受力最大的部位及其是否符合强度要求,为传动轴工作的

(a)

(a) (b)

(b)

Figure 8. The static stress analysis of gear box. (a) Stress nephogram; (b) strain contours

图8. 变速箱箱体静应力分析。(a) 应力云图;(b) 应变云图

可靠性提供了理论依据。

6. 结语

基于Geomagic Spark平台的正逆向混合设计方法,利用网格模型捕捉设计意图以辅助正向设计以及产品的优化设计,可以进行数模的快速重建与再设计,极大地提高了复杂零件的重构效率。而变速箱箱体就是通过正逆向混合设计方法先进行模型的重建,再对其进行优化。

本文则根据插秧机传动机构的优化,进而对变速箱箱体做的优化设计,通过优化设计,首先改变的变速箱箱体的结构,再对其进行有限元分析,完成了箱体的强度分析。为变速箱箱体优化设计提供了理论依据。

文章引用

曹伟龙,王亚萍,杜善琦,陈春辉,吴佳腾. 基于Geomagic spark的手扶式插秧机变速箱箱体重构

Optimum Design of Transmission Box for Hand-Held Transplanter Based on Geomagic Spark[J]. 机械工程与技术, 2017, 06(01): 60-67. http://dx.doi.org/10.12677/MET.2017.61009

参考文献 (References)

- 1. 刘伟军, 孙玉文. 逆向工程: 原理∙方法及应用[M]. 北京: 机械工业出版社, 2009.

- 2. 许智钦, 孙长库. 3D逆向工程技术[M]. 北京: 中国计量出版社, 2002.

- 3. Wang, W. (2010) Reverse Engineering Technology of Reinvention. Taylor & Francis Inc., Boca Raton.

- 4. 袁素粉, 张芳芳, 李功峰. 基于CATIA V5汽车车身的逆向设计[J]. 轻型汽车技术, 2011(7): 110-14.

- 5. 夏兆义. 基于逆向工程的汽车车身设计技术研究[D]: [硕士学位论文]. 郑州: 河南工业大学, 2012.

- 6. 文令强. 汽车车身逆向工程设计关键技术及应用研究[J]. 中国包装业, 2014(20): 12.

- 7. 金祥. 基于Siemens NX的车身轮廓参数化逆向重构[D]: [硕士学位论文]. 大连: 大连理工大学, 2013.

- 8. 施卫东, 蒋小平, 李伟, 等. 幕于CT的水泵叶轮三维重建[J]. 农业机械学报, 2010, 41(3): 100-103.

- 9. 任向东. 叶轮逆向检测技术[J]. 测控技术, 2013, 32(增刊): 537-540.

- 10. 张伟, 赖喜德, 宋威, 等. 幕于激光扫描的离心泵闭式叶轮反求技术[J]. 热能动力工程, 2014, 29(5): 539-543.

- 11. 曹德权. Pro/E4.0曲面分析与逆向工程[M]. 北京: 清华大学出版社, 2009.

- 12. 于涵, 许颖. 手扶式插秧机变速箱关键部件优化设计[J]. 农业科技与装备, 2014(12): 11-13.

- 13. 许文彬, 张华良. 基于三角形连接的有限元网格划分[J]. 计算机技术与发展, 2011, 21(9): 59-62.

- 14. 陈荣征, 李代平, 黄健, 等. EBE-PCC算法在有限元并行计算机中的应用[J]. 计算机技术与发展, 2008, 18(3): 232-235.

- 15. Mercan, B., Schultz, A.E. and Stolarski, H.K. (2010) Finite Element Modeling of Prestressed Concrete Spandrel Beams. Engineering Structures, 32, 2804-2813. https://doi.org/10.1016/j.engstruct.2010.04.049

- 16. 冯立浩. 基于SolidWorks Simulation的随车起重机吊臂有限元分析[J]. 机械工程师, 2011(5): 80-81.

- 17. 祁辉, 司建铭, 曹世海, 等. 基于SolidWorks Simulation的管端定径机的研究与分析[J]. 机械, 2011, 38(8): 44-46.

- 18. SolidWorks公司. SolidWorks Simulation高级教程[M]. 杭州新迪数字工程系统有限公司, 译. 北京: 机械工业出版社, 2009.