Mechanical Engineering and Technology

Vol.

12

No.

06

(

2023

), Article ID:

78351

,

10

pages

10.12677/MET.2023.126061

某型航空发动机W型封严环失效分析

李神龙1,宾浩宇2,向威1,张頔1

1中国航发长江动力有限公司,湖南 岳阳

2中国航发南方工业有限公司,湖南 株洲

收稿日期:2023年9月8日;录用日期:2023年12月22日;发布日期:2023年12月29日

摘要

W型金属封严环因具有较强的补偿能力和良好的自适应性而被广泛应用于航空发动机高温部件的密封。本章通过某型航空发动机在经历持久试车和引气两项试验后发现封严环内侧内鼓出现微小裂纹,且已经产生了明显的压缩塑性变形,分别对故障件进行宏微观检查、金相分析、能谱分析和显微硬度测试,结果表明:封严环内侧内鼓微裂纹为疲劳裂纹;封严环内鼓微裂纹沿材料纵向方向开裂。

关键词

W型金属封严环,疲劳,塑性变形

Failure Analysis of W-Type Sealing Ring of an Aeroengine

Shenlong Li1, Haoyu Bin2, Wei Xiang1, Di Zhang1

1AECC Changing Engine Company Limited, Yueyang Hunan

2AECC South Industry Company Limited, Zhuzhou Hunan

Received: Sep. 8th, 2023; accepted: Dec. 22nd, 2023; published: Dec. 29th, 2023

ABSTRACT

The W-type metal sealing ring is widely used in the sealing of high temperature parts of aeroengine because of its strong compensation ability and good adaptability. Micro cracks appeared in the inner drum of a certain aero engine after enduring test and entraining. Macro and micro inspection, metallographic analysis, energy spectrum analysis and microhardness test were carried out on the faulty parts respectively. The results showed that: Some of the micro-cracks in the inner drum of the sealing ring have entered the matrix, the cracking direction of the drum microcrack in the sealing ring is along the longitudinal direction of the material, which is the direction of poor material properties.

Keywords:W-Type Metal Sealing Ring, Fatigue, Plastic Deformation

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着航空技术的发展,航空发动机流体密封技术成为人们日益关注的焦点。面对现代航空发动机“三高一振”的恶劣工况 [1] ,金属封严环因具备长寿命、高耐磨性和良好的极端工况适应能力而逐渐取代传统类型密封 [2] 。相较于O型环、C型环和U型环等几种类型的金属封严环,W型封严环能够在高温、高压高振动的工作环境中具有更加良好的回弹性能,因而可以有效补偿法兰位移产生的微小间隙 [3] 。

W型金属封严环结构最早由美国学者Taylor [4] 在1965年提出。Sarawate [5] 等分析了发动机实际运行中叶冠错位对W型封严环泄漏特性的影响。龚雪婷 [6] 等基于有限元模型模拟W型封严环的应力分布,并指出压缩状态下封严环出现断裂失效的可能。丁相玉 [7] 等提出基于MOGA算法优化封严环结构的设计方法。王晨希 [8] 等通过正交试验法分析了封严环结构参数对回弹特性和密封性能的影响。李建辉 [9] 等从微观角度出发,通过建立分形接触理论模型构造密封泄漏量理论公式,并分析了表面粗糙度对密封泄漏量的影响。黄龙 [10] 等通过ABAQUS软件建立金属W型封严环模型来预测的泄漏量值,研究金属W型封严环的开口方向对金属密封环密封性能的影响。赵亚飞 [11] 等采用数值模拟正交试验法,并运用MATLAB软件建立W型金属密封环关于其主要结构参数的多元线性回归方程。

以往,关于W型封严环的密封性能的研究居多,但关于W型封严环失效分析的情况较少,故本文以60小时试车和引气试验后内鼓出现裂纹的国外测绘原型件(W型封严环)为研究对象,通过宏观和微观分析手段、金相分析和硬度测试,分析W型封严环产生裂纹的原因,为发动机严峻工况下服役封严环的合理选材、防护设计以及制造工艺提供数据支撑和改进W型封严环性能的设计依据。

2. W封严环工作原理

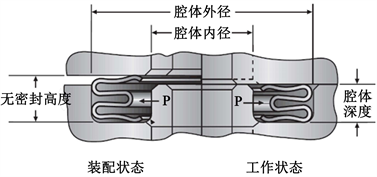

W型封严环,因其截面形状如W形而得名,其工作原理如图1所示。

Figure 1. W sealing ring working principle diagram

图1. W封严环工作示意图

W型封严环属于半静封严,即处于静封严与动封严之间的一种封严形式,在装配状态,受轴向预紧力压缩,W型金属封严环与对象件紧密接触处的两侧密封唇产生弹性变形,接触形式由初始的线接触变为窄带接触,并在密封面间产生足够大的压应力,即预紧比压,以建立初始密封;W型金属封严环在工作状态下,承受内压产生轴向张开,能够追随补偿,使封严环与对象件紧密接触以保证密封性能。

3. 试验

3.1. 材料选择

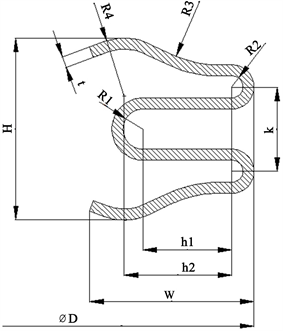

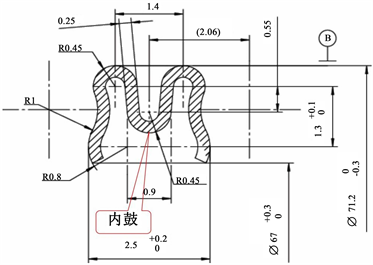

材料选用以体心四方的γ’’相和面心立方的γ’沉淀强化的国产GH4169镍基高温合金,长时使用温度范围−253℃~650℃,短时使用温度可达800℃。W型封严环截面结构如图2所示,封严环的初始结构参数如表1所示。

Figure 2. W sealing ring cross-section structure

图2. W封严环截面结构

Table 1. W-type sealing ring cross-section structure parameters

表1. W型封严环截面结构参数

3.2. 试验与装机验证

设计金属封严环密封性/弹性试验平台,如图3所示。试验前将待测件放置于上压板和下压板之间,使封严环试验时能够处于压缩状态,压缩量大小可以通过待测件外侧的限高垫片进行调节。实验时在外侧进气口处通入介质,在出口处放置流量计测量其泄漏量。W型封严环截面结构参数如表所示,分别测试不同温度和压缩量条件下封严环的弹性性能和泄漏特性(其中高温下,橡胶密封圈更换为石墨密封环),并进行了装机60 h考核试验,W性封严环试验参数如表2所示。

Figure 3. Leak proofness/Elastic test platform

图3. 密封性/弹性试验平台

Table 2. W-type sealing ring test parameters

表2. W型封严环试验参数

3.3. 试验结果

选用W型封严环为研究对象,进行厂内试验后,在此基础上再在进行60小时持久试车和飞机系统引气两项试验后,得出W型封严环的性能指标,如下表3所示。发现常温状态下,封严环的密封性和弹性性能比在高温状态下较好;并在经历两项试验后,发现封严环内部出现裂纹。

Table 3. Test results

表3. 试验结果

4. 失效分析

对故障W封严环进行60小时持久试车和飞机系统引气两项试验,在封严环返厂进行荧光检测时发现裂纹。通过宏观观察、微观形貌分析、能谱分析、金相检验和硬度分析,确定内鼓裂纹缺陷产生的根本原因。

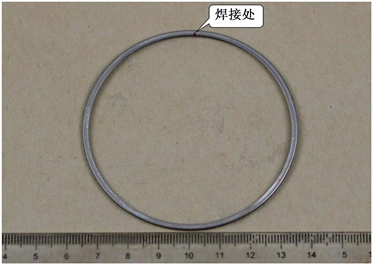

4.1. 宏观检查

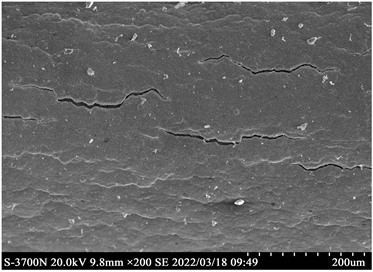

故障W封严环外观如图4所示,封严环外观完整,整体为哑光浅灰色,外部有一些轻微的摩擦亮,内鼓有一处肉眼不可见的径向截面的焊点,并在焊接处发现裂纹。图4中红色标记处为体视镜检查确定的焊点位置。图4(c)、图4(d)为故障W型封严环内鼓裂纹的宏观检查图,在封严环两端面和外圆表面都没有出现变形或者开裂情况;从图4(c)中发现W型封严环内侧内鼓一周均存在周向微裂纹,并且端面一处存在变形情况,故初步判断,裂纹较深处已经穿透镀层,说明焊接处性能较差,导致金属封严环出现开裂情况。

(a) (b)

(a) (b)

(c) (d)

(c) (d)

Figure 4. Macroscopic of crack topography in the inner drum. (a) W-type sealing ring overall appearance; (b) Inside drum mark; (c) Inside drum circumferential crack; (d) End deformation

图4. 内鼓处宏观裂纹形貌图。(a) W型封严环外观全貌;(b) 内鼓标记处;(c) 内鼓周向裂纹;(d) 端面变形处

4.2. 微观形貌及能谱分析

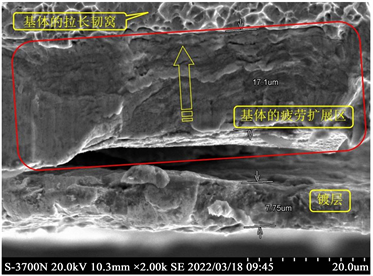

利用扫描电镜观察内鼓位置其微观形貌,首先不破坏W型封严环,观察其整体结构。用超声波酒精清洗后,检查结果如图5所示,焊点位置除内鼓同样有裂纹外,其他区域并无异常;可以透过内鼓裂纹观察到镀层下方的基体组织,说明裂纹已经完全穿透镀层。如图5(c)所示为内鼓裂纹断口基体的显微组织形貌,样品上可见镀层分离;断口上镀层厚度约8 μm~15 μm,局部可见基体的疲劳扩展区,深度约17.1 μm;疲劳扩展区上方可见基体的拉长韧窝,韧窝呈现抛物线形状,是材料受到剪切应力,且应力在鼓面产生局部应力集中后所导致的。

(a)

(a)

(b) (c)

(b) (c)

Figure 5. Microscopic of crack topography in the inner drum. (a) Inside weld; (b) Microcrack; (c) Morphology of the matrix at the inner drum

图5. 内鼓处裂纹微观形貌。(a) 内侧焊接处;(b) 微裂纹;(c) 内鼓处基体形貌图

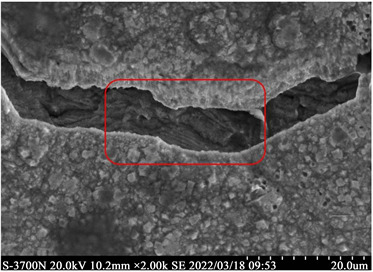

切割W型封严环,取下一个金相、2个完整形貌和一个打开裂纹4段试样,打开试样内鼓位置裂纹,将2个完整形貌样品放入电镜中进行检查,如图6(a)所示,发现此时基体上出现微裂纹,会导致封严环脆性增加,从而影响封严环的弹性性能,并发现基体表面有亮白色析出相;并通过图6(b)发现透过镀层裂纹可见基体上的细小条带,条带呈弯曲并相互平行的沟槽状花样,且与裂纹扩展方向垂直,是裂纹扩展时留下的微观痕迹,为典型的疲劳断裂微观特征。

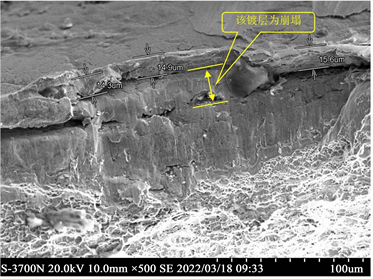

根据图7(a)、图7(b)可以看到断口镀层与基体的分离界面,镀层与基体间分界较为明显,且镀层面部分出现坍塌,导致基体暴露,在试验过后,基体受到损伤,导致封严环的强度不够,因此出现焊点处出现裂纹。由于封严环所处工况温度较高,导致镀层致密性较差,不能较好保护基体组织,从而出现基体与镀层之间相互分离现象。并且在图7(a)、图7(b)发现疲劳源在基体与镀层分离区域,疲劳扩展区呈现河流样式,故判断裂纹形式为脆性断裂,即封严环焊点区域韧性降低,脆性增加。

(a) (b)

(a) (b)

Figure 6. Complete specimen crack micromorphology. (a) Microcrack; (b) Microcrack’s fatigue band

图6. 完整试样裂纹微观形貌。(a) 微裂纹;(b) 微裂纹的疲劳条带

(a) (b)

(a) (b)

Figure 7. Crack specimen micromorphology. (a) Coating area at crack; (b) Crack topography

图7. 裂纹试样微观形貌图。(a) 裂纹处镀层区域;(b) 裂纹处形貌图

4.3. 能谱分析

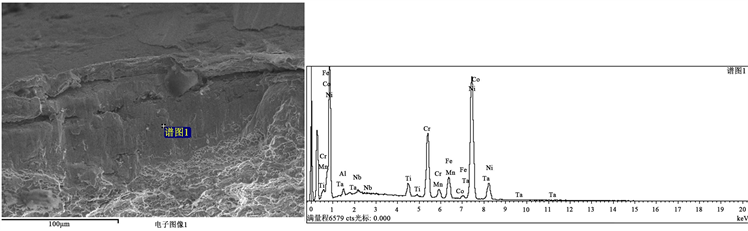

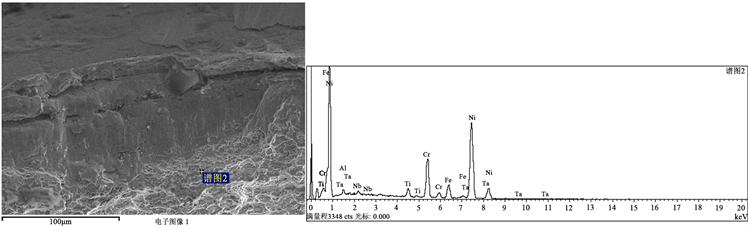

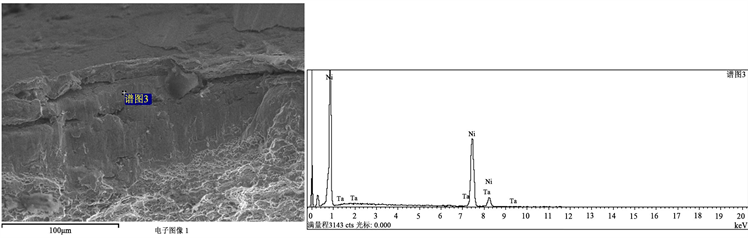

对打开的裂纹试样采取3个不同区域做能谱分析,其中分别在镀层处、疲劳扩展区和瞬断区区域进行采集,其元素分析表如下表表4所示。结合图8和表4,可以得知镀层为纯镍,并发现采集区1和2的Al、Mn、Co和Nb元素含量有所不同,说明在封严环服役环境中,这些微量元素会作为析出相进行析出,从而导致封严环的材料的硬度降低。

4.4. 金相检验

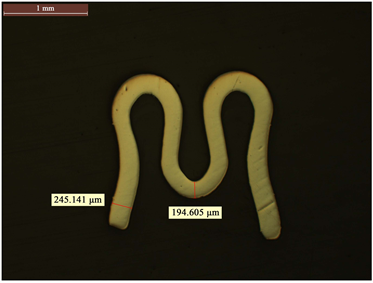

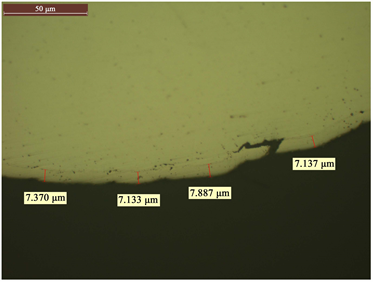

在垂直于截面方向切取剖面金相试样,如图9(a)所示,为截面金相试样图像,在金相试样上测量腿部厚度约245 μm,内鼓处厚度约195 μm,内鼓处镀层厚度约7.1~7.9 μm,与原有封严环结构参数相比,发现封严环存在大量塑性变形情况,经有限元分析内鼓处为应力集中区域。如图9(b)所示,可以观察到金相试样磨面上内鼓处一条穿透镀层但未进入基体的微裂纹,该裂纹在镀层与基体的结合面上有扩展,此时裂纹沿应力集中区域扩展。

(a)

(a)

(b)

(b)

(c)

(c)

Figure 8. Energy spectrum analysis of different regions at the fracture of inner drum crack

图8. 内鼓裂纹断口处不同区域的能谱分析图

Table 4. Crack specimen fracture energy spectrum analysis table

表4. 裂纹试样断口能谱分析表

(a)

(a)

(b)

(b)

Figure 9. Metallographic structure diagram. (a) Metallographic specimen; (b) Crack

图9. 金相组织图。(a) 金相试样;(b) 裂纹

4.5. 硬度试验

在金相试样上的内侧内鼓部分测试显微硬度HV0.2,测试结果见表5。试样金相硬度符合图样要求(HB ≥ 346),但偏高较多,平均硬度大于试样要求大约100单位左右,说明材料韧性受损。

Table 5. Hardness test results in different areas of the inner drum

表5. 内鼓处不同区域硬度测试结果

5. 结论

1) 在封严环焊接处发现裂纹,封严环其他区域并未发现变形或开裂情况,在进行焊接特种工艺确认合格的情况下,说明在工作温度下,材料长时间蠕变效应,使焊接处内侧产生了疲劳裂纹。

2) 封严环因为所处工况温度较高,导致镀层与基体结合力较差,导致在镀层与基体分离,使基体暴露,从而基体组织受到损伤,封严环结构强度下降。

3) 根据金相和扫描电镜分析,发现内侧鼓面作为应力集中区域,并且裂纹沿镀层和基体结合处沿材料纵向方向开裂。

文章引用

李神龙,宾浩宇,向 威,张 頔. 某型航空发动机W型封严环失效分析

Failure Analysis of W-Type Sealing Ring of an Aeroengine[J]. 机械工程与技术, 2023, 12(06): 554-563. https://doi.org/10.12677/MET.2023.126061

参考文献

- 1. 沈心敏, 刘雨川. 航空燃气轮机摩擦[M]. 北京: 北京航空航天大学出社, 2008.

- 2. 马尧, 贾占举. 基于热-结构耦合的金属封严环确定性与可靠性分析[J]. 内燃机与配件, 2018(23): 78-83.

- 3. 何少飞. 航空发动机W型封严环密封性能及泄漏研究[D]: [硕士学位论文]. 南昌: 南昌航空大学, 2021.

- 4. Taylor, D.D. (1965) Sealing Ring with E-Shaped Radial Section: 3192690 A. 1965-01-03.

- 5. Sarawate, N., Wolfe, C., Sezer, I., et al. (2012) Characterization of Metallic W-Seals for Inner to Outer Shroud Sealing in Industrial Gas Turbines. ASME Turbo Expo 2012: Turbine Technical Conference and Exposi-tion, Copenhagen, Copenhagen, 11-15 June 2012, 1855-1862. https://doi.org/10.1115/GT2012-68131

- 6. 龚雪婷, 蔡纪宁, 张秋翔, 等. 金属W形密封环的弹塑性接触有限元分析[J]. 润滑与密封, 2010, 35(11): 82-85.

- 7. 丁相玉. 基于MOGA算法的W型金属封严环结构优化设计[J]. 海峡科技与产业, 2015(12): 81-84.

- 8. 王晨希, 杨义勇, 索双富, 等. W形金属密封环回弹与密封性能研究[J]. 润滑与密封, 2016, 41(1): 50-54+69.

- 9. 李建辉, 温帅方, 孙丹, 等. W形弹性金属密封泄漏特性研究与公式构造[J/OL]. 航空动力学报: 1-14. https://doi.org/10.13224/j.cnki.jasp.20230063

- 10. 黄龙, 岳光, 杨蓓, 等. 某型炮射弹发动机金属W环开口方向对密封性能影响的仿真与试验研究[J/OL]. 火炮发射与控制学报: 1-8. http://kns.cnki.net/kcms/detail/61.1280.TJ.20230720.1529.002.html

- 11. 赵亚飞, 潘晨爽, 杨滢滢, 等. 某航空发动机金属密封环优化设计研究[J]. 风机技术, 2022, 64(3): 38-43.