Open Journal of Transportation Technologies

Vol.06 No.05(2017), Article ID:22228,15

pages

10.12677/OJTT.2017.65032

Study on Durability of Prestressed Concrete Beams with Influence of Grouting Defects

Wanglin Li1, Kebao Wu2, Hui Luo3,*, Tong Li3, Kang Cao2

1Hubei Institute of Quality Supervision and Inspection, Wuhan Hubei

2Wuhan Huazhong University of Science and Technology Civil Engineering Testing Center, Wuhan Hubei

3School of civil Engineering and Mechanics, Huazhong University of Science & Technology, Wuhan Hubei

Received: Sep. 9th, 2017; accepted: Sep. 23rd, 2017; published: Sep. 29th, 2017

ABSTRACT

Scaled prestressed concrete beams with duct grouting defects were immersed in chloride solution, and then static loading tests are carried out on these beams. With different position of grouting defect and soaking time as variable, an attempt is made to know the laws of mid-span deflection, strain and cracking development. In the meanwhile, the corrosion of prestressed reinforcement is analyzed. In addition, in order to investigate the effect of the prestressed tendon rupture on the bearing capacity of the voids, then based on some of the working conditions, numerical analysis of full-scale component is made to know the effect of fracture of prestressing tendon on capacity.

Keywords:Grouting Defect, Prestressed Concrete Beam, Scaled Test, Numerical Analysis, Durability

孔道压浆缺陷对预应力混凝土梁耐久性的影响研究

李旺林1,吴克宝2,罗 辉3*,李 彤3,操抗2

1湖北省产品质量监督检验研究院,湖北 武汉

2武汉华中科大土木工程检测中心,湖北 武汉

3华中科技大学土木工程与力学学院,湖北 武汉

收稿日期:2017年9月9日;录用日期:2017年9月23日;发布日期:2017年9月29日

摘 要

对具有孔道压浆缺陷的预应力混凝土缩尺梁构件进行氯盐溶液浸泡处理,而后对其进行了静载试验。探讨了压浆缺陷分布位置及侵蚀时间对梁试件的跨中挠度变形、跨中混凝土应变及裂缝发展的影响,并对预应力筋锈蚀情况进行了分析。此外,为探究空浆部分预应力筋断裂对构件承载力的影响,以试验中部分工况为基础,采用数值计算方法对足尺箱梁进行了仿真计算,研究了不同位置预应力筋断裂对构件极限抗弯承载力的影响。

关键词 :压浆缺陷,预应力梁,缩尺试验,数值分析,耐久性

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着预应力筋混凝土结构在工程建设中的大量使用,混凝土结构在侵蚀环境作用下的耐久性腐蚀问题逐渐显现出来。为此,诸多国家开始越发关注混凝土结构耐久性问题,众多研究学者们对预应力混凝土桥梁耐久性开展了一系列系统研究。诸多因素都可能导致耐久性下降,例如已有的研究中的电化学腐蚀、CO2、水泥掺合料影响 [1] [2] [3] [4] 等等;其中氯离子的侵蚀引起了较为广泛的关注,一般认为氯离子的侵蚀方式为扩散,为其在钢筋混凝土结构中的扩散方式进行了多项研究 [5] [6] [7] 。对预应力钢筋混凝土构件而言,预应力筋是其力学性能的关键,故学者们针对预应力筋的腐蚀机理、物理模型等问题进行了多项研究 [8] [9] [10] 。但对于预应力孔道具有压浆缺陷的梁而言,压浆缺陷的存在无疑会影响到氯离子的扩散及预应力筋受侵蚀的速度与程度,故本文选取氯离子作为侵蚀因素之一,对具有多种不同压浆缺陷工况的梁进行缩尺试验研究其耐久性;并以数值分析的方式,研究压浆缺陷处预应力筋断裂对足尺小箱梁极限承载力的影响。

2. 试验概况

2.1. 试件概况

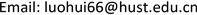

试验梁长均为2.0 m,横截面尺寸为150 mm × 220 mm (图1)。预应力筋采用标准强度为1860 Mpa,公称直径为15.2 mm的七丝捻制钢绞线,其重心至梁下边缘距离为60 mm,钢绞线控制张拉应力为1395 MPa。普通受拉钢筋采用2Φ8R235钢筋,架立钢筋采用2Φ12HRB335钢筋,箍筋采用Φ8R235钢筋。

为对比不同的压浆缺陷情况对混凝土构件耐久性能的影响,对试验梁设置了不同的压浆类型和耐久性处理。其中为便于对比,未经耐久性处理的梁编号分别为PCB-5、PCB-7、PCB-8及PCB-9 (表1),而相应的经耐久性处理的梁编号为PCB-5.1、PCB-7.1~3、PCB-8.1及PCB-9.1。

2.2. 试验方法

预应力梁静载试验在华中科技大学土木工程检测中心进行。在梁跨中侧表面沿梁高均匀布置电阻应变片,测量梁跨中截面的平均应变;为测量梁挠度随荷载的变化曲线,在跨中、1/4跨、加载点等四个位置底面设置两个电阻位移计,在梁两端支座处各设置一个电阻位移计,位移计量程为30 mm (图2、图3)。

预应力梁采用三分点处两点集中加载方式。采用量程为50 t的液压千斤顶集中加载,加载点位于梁计算跨度(1.8 m)的三等分点处。在加载前,为方便观测裂缝,将预应力梁吊装至支座上。通过以打好的

网格线确定加载点,将梁加载点表面整平,放置宽70 mm厚25 mm的钢板,并在钢板下铺一层薄沙,以使加载点处传力均匀。为测量控制加载幅度,在液压千斤顶下设一个荷载传感器。

预应力梁的加载严格按照《混凝土结构试验方法标准》GB50152-92的规定执行。预载20 kN。正式加载时采用力和位移混合控制的加载方式:预应力梁的受拉纵筋未达到屈服前,采取力控制,每级加载幅度取5 kN (加载至梁即将开裂时,降低每级加载幅度);预应力梁的受拉纵筋屈服后,采取位移控制的方式加载,每级加载幅度为2 mm。每级荷载加载完毕后持荷10 min,使梁进入稳定的状态,并观察是否

Table 1. Test beams number, grouting condition and size

表1. 试验梁编号、压浆情况及尺寸

Figure 1. Dimensions of test beam and arrangement of reinforcement (unit: cm)

图1. 试验梁尺寸与钢筋布置(单位:cm)

Figure 2. Layout of prestressed beam measuring points (unit: cm)

图2. 预应力梁测点布置(单位:cm)

Figure 3. Layout of test equipment

图3. 试验装置布置

有裂缝出现,测量裂缝宽度,观察裂缝发展,记录试验现象,待持荷结束后继续加载。

3. 试验结果及分析

通过经耐久性处理的预应力小梁静载试验主要探讨、分析了一下指标:试验梁的破坏形态、跨中荷载–挠度、试验梁裂缝发展以及预应力筋锈蚀情况。

3.1. 试验现象

通过对试验现象的观察和结果的分析,可判断各混凝土预应力试验梁的破坏形态均为典型的适筋弯曲破坏,其破坏过程包括3个阶段,分别是开裂前阶段、带裂缝工作阶段和钢筋屈服后直至失效阶段,各阶段的破坏模式与普通钢筋混凝土梁受弯破坏相似,均为延性破坏,截面破坏的过程始于受拉区混凝土出现裂缝,而后受拉钢筋达到屈服强度,最终受压区混凝土被压碎即梁破坏(图4)。

3.2. 跨中挠度变形分析

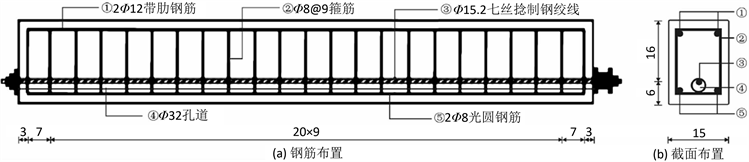

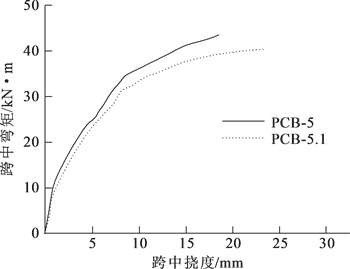

预应力梁的荷载-挠度曲线大致可分为三个阶段:

第一阶段为弹性工作阶段。开裂之前,各试验梁荷载–挠度曲线基本重合。可见,该阶段孔道压浆和腐蚀情况,对试验梁刚度的影响很小。

第二阶段为带裂缝工作阶段。开裂至屈服阶段,开裂之后各试验梁的荷载–挠度曲线曲率均有一定程度的降低,但不同压浆缺陷时降低程度不同。图5(a)显示未浸泡过的试验梁的斜率更大,这表明试验梁在氯离子的侵蚀作用下的刚度退化程度,大于碳化作用下的刚度退化程度。从图5(b)可以看出,PCB-7.1试验梁的斜率最大,PCB-7.3试验梁的斜率最小,这表明浸泡时间长,腐蚀程度大,刚度退化程度就大。对比5.1、7.1、8.1、9.1试验梁(图5(c)),可发现PCB-5.1试验梁的斜率最大,PCB-8.1试验梁的斜率最小,这表明开裂后试验梁的刚度退化程度与压浆缺陷的位置密切相关。从各图中可以看出,虽然各试验梁的荷载–挠度曲线曲率均有一定程度的降低,但其荷载–挠度曲线仍呈线性变化,说明在第二阶段,混凝土逐渐开裂、裂缝逐渐发展,但其刚度基本保持不变。

Figure 4. Failure shape of test beam PCB-9.1

图4. PCB-9.1试验梁破坏形态

(a) PCB-5、PCB-5.1

(a) PCB-5、PCB-5.1

(b) PCB-7.1、7.2、7.3

(b) PCB-7.1、7.2、7.3

(c) PCB-5.1、7.1、8.1、9.1

(c) PCB-5.1、7.1、8.1、9.1

(d) PCB-8、PCB-7.1

(d) PCB-8、PCB-7.1

Figure 5. Midspan moment and deflection curve

图5. 跨中弯矩与挠度曲线

第三阶段为破坏阶段。钢筋的塑性变形极度增大,裂缝发展迅速,混凝土受压区高度不断降低,受压区面积减小,受压区混凝土压应力增大,直至达到其极限压应力后,混凝土开始压碎脱落,构件承载能力下降,以至图5(d)中曲线出现陡降段,但是此时预应力筋尚未断裂,构件尚能承载部分荷载。卸载后,试验梁挠度部分恢复,部分裂缝闭合,但存在部分残余变形。

3.3. 试验梁裂缝发展

(1) 达到开裂荷载时,试验梁的纯弯段下边缘首先出现竖向微裂缝;压浆缺陷位置越靠近边缘,其开裂荷载越小。试验梁在酸水中浸泡后,开裂荷载明显变小,在酸水中浸泡的时间越长,其开裂荷载越小。PCB-5试验梁的开裂荷载为42 kN,PCB-5.1试验梁的开裂荷载为37 KN,PCB-8.1试验梁的开裂荷载为32 kN,PCB-7.1试验梁的开裂荷载为35 kN,PCB-7.3试验梁的开裂荷载为30 kN;

(2) 随着荷载继续增大,多条裂缝相继在试验梁纯弯段和剪跨段下边缘出现,纯弯段裂缝向上延伸,剪跨段裂缝向加载点延伸,裂缝宽度逐渐增大。当达到屈服强度时,试验梁表面裂缝基本出齐且延伸高度基本一致,约为梁高的1/2;

(3) 荷载继续增加,新裂缝不再出现,纯弯段裂缝宽度继续增大并向上有部分延伸,当达到承载力极限强度时,受压区混凝土出现劈裂裂缝并突然崩裂,此时裂缝延伸高度约为梁高的3/4;

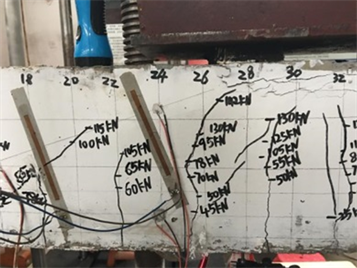

(4) 试验梁在峰值荷载过后,仍有一定有承载能力,保持加载后,受压区混凝土的劈裂裂缝向下发展,延伸至原混凝土受拉开裂的位置。构件裂缝图及最大裂缝宽度发展曲线分别见图6所示。

实验现象表明,长时间在盐水环境的浸泡下,梁各自发生不同程度的预应力筋腐蚀且其腐蚀程度与其压浆缺陷分布的位置和浸泡时间均有一定的关系。对比PCB-5.1、PCB-7.1、PCB-8.1和PCB-9.1可知,在压浆缺陷大小不变的情况下,分布位置越靠近梁端,越容易接触到空气,从而导致腐蚀程度更严重。对比PCB-5和PCB-5.1,PCB-8和PCB-8.1,PCB-9和PCB-9.1可知,经过耐久性处理的梁由于氯离子的侵蚀,腐蚀程度更严重。再对比PCB-7.1、PCB-7.2、PCB-7.3,在压浆缺陷的大小和位置不变的情况下,浸泡时间越长,钢筋的腐蚀程度越严重。

由此对于设计为适筋的预应力混凝土梁来说,梁正截面发生的破坏方式主要还是传统的适筋破坏;但局部无压浆区钢筋与混凝土的粘结退化对构件裂缝的发展以及裂缝分布影响较大,可导致裂缝数量减少、间距增大、极限状态时最大裂缝宽度变大,另一种是因预应力钢绞线钢丝被腐蚀率先被拉断,导致构件破坏,这种破坏导致梁的极限承载力和变形能力发生不同程度的降低,其降低程度与腐蚀程度有关,即与压浆缺陷和浸泡时间相关。

3.4. 预应力钢筋锈蚀情况分析

完成预应力梁的加载实验后,去除表面混凝土露出预应力钢筋,如图7所示。观察预应力筋锈蚀情况,能够看出由于压浆缺陷的位置不同,各试验梁的预应力筋锈蚀情况有显著差别,没有灌浆的位置的预应力筋所对应的局部锈蚀情况,明显比灌浆位置的预应力筋锈蚀情况严重。这是因为孔道压浆的根本目的是排除孔道内的水和空气,防止预应力筋被腐蚀,保证预应力构件的耐久性。当孔道中的氯离子由无灌浆处进入孔道,到达钢筋表面,并吸附于局部钝化膜处时,可使该处的PH值迅速降低,破坏预应力筋表面的钝化膜,引起局部预应力筋腐蚀。

对比PCB-5和5.1,PCB-8和8.1,PCB-9和9.1可知,试验梁经过盐水的浸泡,预应力筋腐蚀程度更严重。对比PCB-5.1、PCB-7.1、PCB-8.1和PCB-9.1可知,在压浆缺陷大小不变的情况下,分布位置越靠近梁端,越容易接触到空气,从而导致预应力筋腐蚀程度更严重。再对比PCB-7.1、PCB-7.2和PCB-7.3试验梁,在压浆缺陷的大小和位置保持不变的情况下,在盐水环境中浸泡的时间长短,使得各梁的预应

(a) 构件部分裂缝图

(a) 构件部分裂缝图

(b)最大裂缝发展宽度

(b)最大裂缝发展宽度

Figure 6. Bram crack

图6. 梁裂缝图

Figure 7. Corrosion of prestressed reinforcement

图7. 预应力筋锈蚀情况

力筋锈蚀情况产生差别。其中PCB-7.1的预应力筋锈蚀情况最轻,因为其浸泡时间最短,而本实验的主要腐蚀原因为氯离子的侵蚀作用,在不考虑碳化作用差别的前提下,与另外两种工况的梁相比,氯离子更难到达预应力筋表面造成腐蚀。而锈蚀情况最严重的梁为PCB-7.3,其极限应变也随着锈蚀的增长而降低,预应力筋中的有效预拉力降低,进而会降低预应力梁的开裂荷载和变形能力,和实际裂缝的发展情况相同。

4. 预应力筋腐蚀后足尺箱梁承载力数值分析

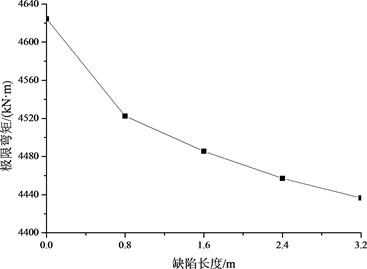

在前文的分析中,仅考虑压浆部分本身对构件的影响,然而实际上压浆缺陷对预应力筋也会有所影响,不仅仅体现在预应力筋与混凝土粘结力下降,且空浆处无混凝土保护层的预应力筋也容易在拉应力与腐蚀的共同作用下产生应力腐蚀,形成腐蚀坑或是断裂进而导致部分预应力筋失效。为探究空浆处部分预应力筋断裂对构件承载力的影响,研究了不同位置预应力筋断裂对构件极限抗弯承载力的影响(图7)。

试验中设计的压浆缺陷位置可概括为以下情况:1) 缺陷整体位于箱梁正中心;2) 缺陷分布箱梁两端且部分位于支座外侧;3) 缺陷分布箱梁两端且整体均位于支座内侧;4) 缺陷仅存在于梁一端。若空浆段内,某一处预应力筋断裂,则该空浆段内的预应力筋因无外力作用均无应力。故以此为基础,假定空浆处预应力筋遭侵蚀断裂,设计足尺小箱梁工况如表2所示。

4.1. 模型参数

模拟长均为24.0 m,截面尺寸及构造如图8所示。预应力筋采用标准强度为1860 MPa,公称直径为15.2 mm的捻制钢绞线,用料及其锚具如表3所示,钢绞线控制张拉应力为1395 MPa。混凝土材料采用C50混凝土。假设受应力腐蚀断裂的预应力筋为N3与N4,且断裂位置在横截面内始终对称。

4.2. 模型建立与计算

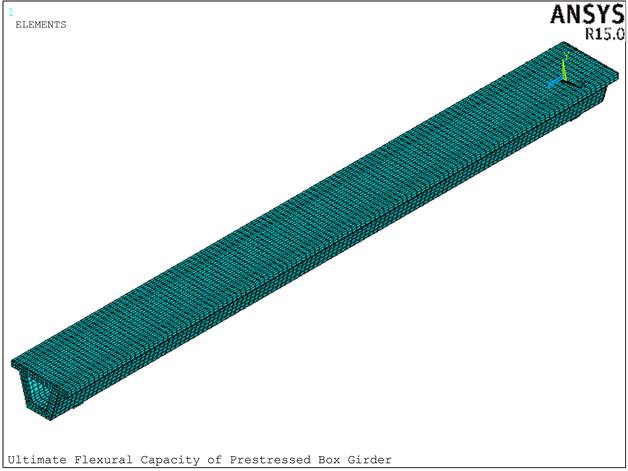

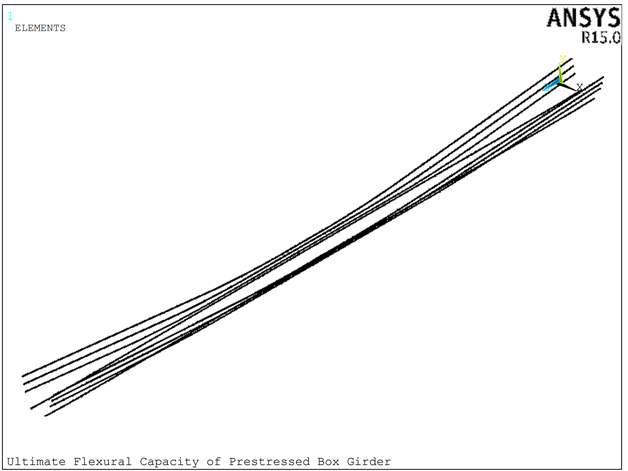

混凝土部分及压浆部分均采用SOLID65单元。钢绞线采用LINK180单元,不考虑其应力刚化效应。

Table 2. The small box grid work table

表2. 小箱梁工况表

Table 3. Material of prestressed tendons

表3. 预应力筋用料

Figure 8. Sectional dimension and layout of prestressed tendons

图8. 截面尺寸和预应力筋布置

混凝土材料按《混凝土结构设计规范》GB 50010-2002定义其全过程应力–应变曲线,采用多线性等向强化模型(MISO)设置本构关系。钢筋采用双线性随动强化模型(MKIN)设置本构关系,另设置钢绞线热膨胀系数为1.2E-5。采用Willam-Warnker五参数破坏准则,其中取张开和闭合裂缝的剪力传递系数分别为0.4和0.9,关闭压碎选项。

对于缺陷的处理采用材料刚度削减的方式。按面积换算波纹管内未压浆对刚度的削减,以波纹管面积与500 mm高腹板与底板面积和的比乘原材料强度,得到未压浆段材料替换为C40混凝土材料。预应力部分的处理则采用实体力筋法,并采用节点耦合的方式连接钢筋单元与混凝土单元。预应力则通过降温法实现。预应力筋的断裂采用单元生死的方法进行模拟,在预应力筋张拉后、施加外荷载前,杀死空浆段的预应力筋单元有限元模型如图9所示。

对模型以线约束形式进行简支约束。加载过程分为两次进行,第一次以降温法对预应力筋施加温度荷载,以完成张拉过程的模拟。第二次加载在三分点位置施加压力荷载,为防止应力集中导致计算不收敛,将集中力换算成单元上的均布面压力。求解时打开SOLCONTROL选项,采用力收敛准则,以完全NR法进行静力计算,调整当前迭代数以及最大迭代数以取得正常解。

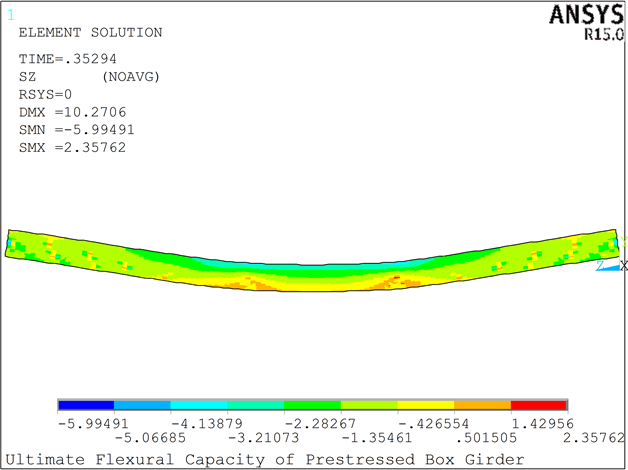

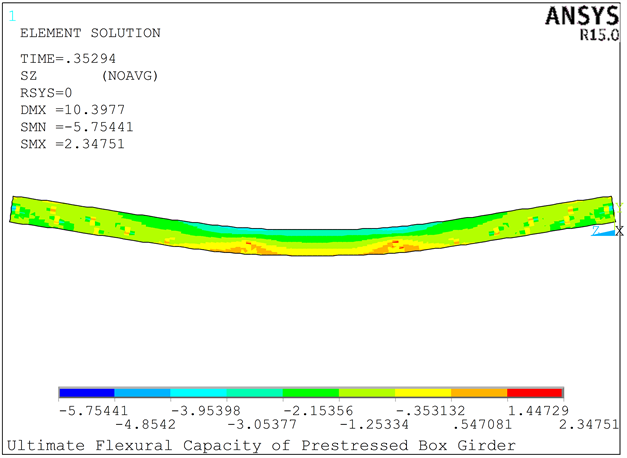

4.3. 数值模拟结果及分析

以失效部分位于跨中的1号工况为例,计算得到极限弯矩下箱梁变形图及裂缝图如图10所示。

由图10中可看出,在梁跨中缺陷位置梁几乎未弯曲,变形曲线在该位置显然不平滑;图10中,缺陷处构件裂缝集中,红色为一次开裂,绿色为二次开裂,蓝色为三次开裂,可见由该位置开裂严重进而导致构件破坏,而其他位置裂缝并未完全发展。由于1号工况中,构件在跨中段空浆且空浆处部分预应力筋断裂,故跨中为危险截面,且在两点加载情况下跨中所受弯矩最大,故结果合理。

对于工况2,缺陷对称分布于两端,且部分缺陷位于支座外侧。该工况变形图与裂缝图如图11所示。

(a)

(a)

(b)

(b)

(c)

(c)

Figure 9. Full-scale box girder finite element model: (a) Endsection; (b) Full-scale box girder; (c) Prestressed tendons layout

图9. 足尺箱梁有限元模型:(a) 端面;(b) 足尺寸箱梁;(c) 预应力筋布置

Figure 10. Results of No.1 work condition

图10. 1号工况结果图

(a)

(a)

(b)

(b)

Figure 11. Results of No.1 work condition: (a) Deformation; (b) Crack

图11. 2号工况结果图:(a) 变形图;(b) 裂缝图

对比图10与图11可见,相对于工况1,工况2下梁变型更为平滑,裂缝发展更为充分。结果合理,故模型计算结果可信。

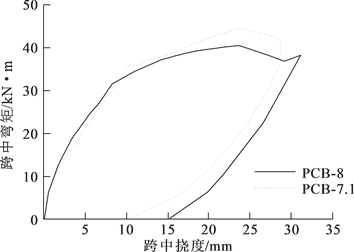

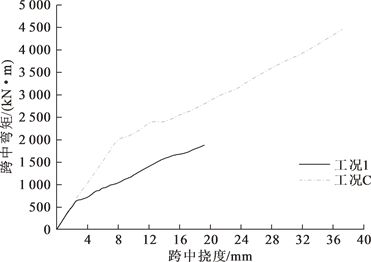

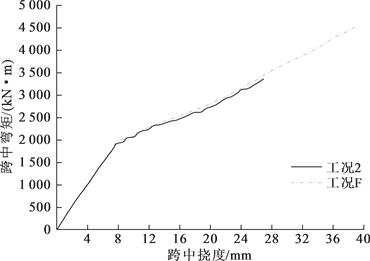

4.3.1. 跨中弯矩-挠度曲线对比

在ANSYS的后处理中,定义变量为随时间变化的跨中挠度与跨中弯矩,得到跨中竖向位移与跨中弯矩的关系曲线。

(1) 预应力筋断裂工况与未断裂工况对比

工况C与1条件一致,仅预应力筋未发生断裂,将其与工况1的结果对比于图12;工况F与2条件一致,仅预应力筋未发生断裂,将其与工况2的结果对比于图12。

由图12(a)预应力筋断裂后,开裂弯矩相对于原工况削弱67.2%,极限弯矩相对于原工况削弱57.7%。由于预应力筋断裂位置处于跨中,使得跨中为整个构件的最薄弱面,同时跨中所受弯矩最大,故而对整

个构件承载力影响极大,使得开裂弯矩与极限弯矩均大大减小且开裂时跨中挠度与极限时跨中挠度也均有减小,但构件整体刚度毕竟没有体现出明显区别,开裂前两曲线重合,开裂后基本平行。由图12(b)可见,当预应力筋的断裂位置位于两端时,对构件的开裂弯矩几乎没有影响,其对于构件的影响主要体现在极限抗弯承载力。相对于F工况下的极限弯矩4573.90 kN∙m,2号工况下的极限弯矩为3378.96 kN∙m,极限抗弯承载力削弱了26.13%。

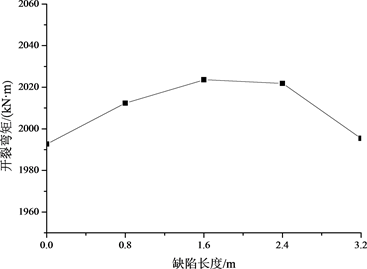

(2) 不同位置预应力筋断裂工况对比

为探究预应力筋断裂位置对箱梁承载力的影响,对1-4工况的跨中弯矩–挠度曲线进行了对比(图13)。

可见,跨中预应力筋断裂对构件影响最大,开裂弯矩与极限弯矩均有大幅下降;预应力筋在端部断裂时对开裂荷载影响不大,但极限弯矩存在差别;跨中最大挠度与极限抗弯承载力成正比;整体刚度无明显区别。将各工况下预应力筋断裂后相对未断裂状况的极限抗弯承载力削弱值列入下表4。由表4可见:

1) 跨中预应力筋断裂对构件承载力影响最大,因为构件最薄弱截面与弯矩最大截面重合,使得构件其他截面承载能力充分发挥前即破坏;

(a)

(a)

(b)

(b)

Figure 12. Comparison of the work conditions with or without prestressed tendons break: (a) Work condition 1 and C; (b) Work condition 2 and F

图12. 有无预应力筋断裂工况对比:(a) 工况1与工况C;(b) 工况2与工况F

Figure 13. Moment-deflection curve of tendons break in different position

图13. 不同位置预应力筋断裂工况的弯矩–挠度曲线

2) 对比工况2与工况3,缺陷对称分布两端时曲线基本重合,极限承载力也没有明显区别。二者最薄弱截面位置差异较小,距支座1.8 m以内,同一荷载下,该截面所受弯矩不超过跨中的23.68%,故对极限抗弯承载力的削弱作用明显小于工况1;

3) 缺陷集中于一端时,预应力筋总的失效长度不变,但失效位置却更接近于跨中,故其对极限抗弯承载力的影响大于工况2、3;

4) 无论预应力筋断裂位置位于何处,对构件极限抗弯承载力的削弱均大于20%,由于预应力断裂不仅是断裂及空浆部分失效无应力,同时对预应力筋整体也存在影响,虽然有混凝土粘结与握裹作用,但不同位置仍有不同程度的预应力削弱。由此可见,预应力筋的保护非常之重要。

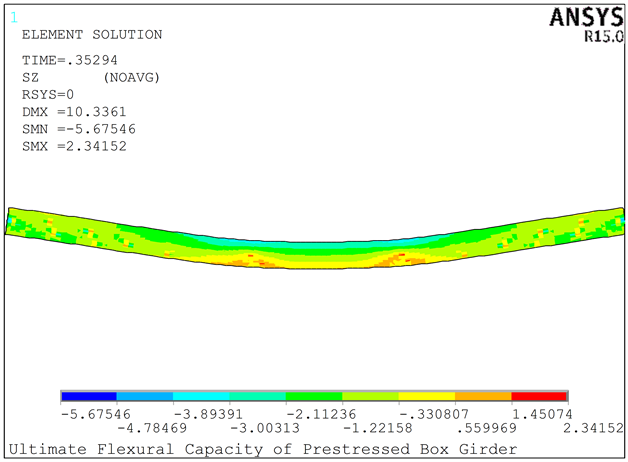

4.3.2. 应力云图对比

当外加荷载为650 kN,即跨中弯矩达到2340 kN∙m时取工况2、3、4的应力云图进行分析,此时工况1构件已破坏,不予讨论。由于Ansys查看应力云图无法透视,故使用切片的方式查看不同工况在同一荷载下的纵截面应力云图,箱梁顶板部分未能切到,如图14所示。可见,在工况2与工况3中,650 kN

Table 4. Comparison of ultimate bearing capacity weaken with tendons break in different position

表4. 预应力筋不同断裂位置下抗弯承载力削弱对比

(a)

(a)

(b)

(b)

(c)

(c)

Figure 14. Stress nephogram of different word conditions with load 650 kN: (a) Work condition No.2; (b) Work condition No.3; (c) Work condition No.4

图14. 外加荷载650 kN下各工况应力云图:(a) 工况2;(b) 工况3;(c)工况4

外荷载作用下,跨中底部仍有部分单元处于较低的拉应力状态,而工况4则整体处于较大压应力下,剩余承载力较小,与上文中基于时程曲线的分析结果一致。

5. 结论

基于以上研究,可得到如下结论:

1) 经过耐久性处理的混凝土预应力试验梁的破坏形态为典型的适筋弯曲破坏;预应力混凝土梁损伤发展主要发生在开裂后的裂缝发展阶段以及屈服至破坏阶段。也存在预应力钢绞线钢丝先被腐蚀率拉断,导致构件破坏的可能;这种破坏导致梁的极限承载力和变形能力发生不同程度的降低,其降低程度与腐蚀程度有关,即与压浆缺陷和浸泡时间相关。

2) 由于压浆缺陷的位置不同,没有灌浆的位置的预应力筋所对应的局部锈蚀情况,明显比灌浆位置的预应力筋锈蚀情况严重。在压浆缺陷大小不变的情况下,分布位置越靠近梁端,预应力筋腐蚀程度越严重。

3) 跨中预应力筋断裂对构件承载力影响最大;无论预应力筋断裂位置位于何处,对构件极限抗弯承载力的削弱均大于20%。预应力断裂不仅是断裂及空浆部分失效无应力,同时对预应力筋整体也存在影响,虽然有混凝土粘结与握裹作用,但不同位置仍有不同程度的预应力削弱。由此可见,对于预应力筋的保护非常之重要。

文章引用

李旺林,吴克宝,罗 辉,李 彤,操 抗. 孔道压浆缺陷对预应力混凝土梁耐久性的影响研究

Study on Durability of Prestressed Concrete Beams with Influence of Grouting Defects[J]. 交通技术, 2017, 06(05): 254-268. http://dx.doi.org/10.12677/OJTT.2017.65032

参考文献 (References)

- 1. 彭建新, 邵旭东. CO2排放、气候变化及其对混凝土结构开始腐蚀时间和时变可靠度评估的[J]. 公路交通科技, 2009, 26(10): 76-81.

- 2. Stewart, M.G., Wang, X. and Nguyen, M.N. (2011) Climate Change Impact and Risks of Concrete Infrastructure Deterioration. Engineering Structures, 33, 1326-1337. https://doi.org/10.1016/j.engstruct.2011.01.010

- 3. Hakkinen, T. (1994) Influence of High Slag Content on the Basic Mechanical Properties and Carbonation of Concrete. Technical Research Centre of Finland.

- 4. 徐善华. 混凝土结构退化模型与耐久性评估[D]: [博士学位论文]. 西安: 西安建筑科技大学, 2003.

- 5. Weyers, R.E. (1998) Service Life Model for Concrete Structures in Chloride Laden Environments. Materials Journal, 95, 445-453.

- 6. Collepardi, M., Marcialis, A. and Turriziani, R. (1972) Penetration of Chloride Ions into Cement Pastes and Concretes. Journal of the American Ceramic Society, 55, 534-535. https://doi.org/10.1111/j.1151-2916.1972.tb13424.x

- 7. 王胜年, 潘德强, 卫淑珊, 等. 海工混凝土的长期耐久性研究[J]. 水运工程, 2001(8): 20-22.

- 8. Czarnecki, A.A. and Nowak, A.S. (2008) Time-Variant Reliability Profiles for Steel Girder Bridges. Structural Safety, 30, 49-64. https://doi.org/10.1016/j.strusafe.2006.05.002

- 9. Val, D.V. and Stewart, M.G. (2003) Life-Cycle Cost Analysis of Reinforced Concrete Structures in Marine Environments. Structural Safety, 25, 343-362. https://doi.org/10.1016/S0167-4730(03)00014-6

- 10. 刘西拉, 苗澍柯. 混凝土结构中的钢筋腐蚀及其耐久性计算[J]. 土木工程学报, 1990, 23(4): 69-78.