Open Journal of Natural Science

Vol.

11

No.

03

(

2023

), Article ID:

65135

,

6

pages

10.12677/OJNS.2023.113044

基于硅铝溶胶复合的碳化硅磨料制备与表征

王嘉琳1,刘世凯1*,黄威2,徐天兵2,宋志健1,韩碧波1

1河南工业大学材料科学与工程学院,河南 郑州

2连云港市沃鑫高新材料有限公司,江苏 连云港

收稿日期:2023年3月15日;录用日期:2023年5月3日;发布日期:2023年5月11日

摘要

碳化硅因其高硬度和良好的耐磨性而成为一种重要磨料。在碳化硅制备过程中往往会产生一些超细的碳化硅粉体,无法达到磨料使用要求。本文以所制备的硅铝溶胶作为粘结剂与碳化硅微粉进行混合、制粒、烧结,以获得可用作磨料的碳化硅粉体。通过激光粒度、XRD、SEM对样品进行表征发现:硅铝溶胶作为结合剂能有效结合碳化硅微粉,增大碳化硅颗粒粒径。硅铝溶胶浓度和烧结温度对样品粒径均有一定影响,溶胶浓度和烧结温度升高可以增大样品的粒径,但浓度过高对于粒径增加有限反而影响制粒,在溶胶浓度为10 wt%、烧结温度1300℃达到最优效果。

关键词

碳化硅,粒度再造,磨料,晶粒尺寸

Preparation and Characterization of Silicon Carbide Abrasives Based on Silica-Alumina Sol-Gel Composite

Jialin Wang1, Shikai Liu1*, Wei Huang2, Tianbing Xu2, Zhijian Song1, Bibo Han1

1School of Materials Science and Engineering, Henan University of Technology, Zhengzhou Henan

2Lianyungang Woxin High-Tech Material Co., Ltd., Lianyungang Jiangsu

Received: Mar. 15th, 2023; accepted: May 3rd, 2023; published: May 11th, 2023

ABSTRACT

Silicon carbide is a very important abrasive due to its high hardness and good wear resistance. The preparation of silicon carbide often produces some ultrafine silicon carbide powders that do not meet the requirements of abrasives. In this paper, Al2O3 and SiO2 were used as binders to prepare silica-aluminum sols, which were mixed, granulated and sintered with silicon carbide micronized powder to obtain silicon carbide powder that can be used as abrasives. The samples were characterized by laser particle size, XRD, and SEM. It was found that the silica-aluminum sol as a binder could effectively bind the silicon carbide micro powder and increase the particle size of silicon carbide. Both the concentration of the silica-aluminum solute and the sintering temperature had an effect on the particle size of the samples. Increasing the concentration of the solute and the sintering temperature increased the particle size of the samples, but too high a concentration had a limited effect on increasing the particle size. The optimum result is achieved at a sol concentration of 10% and a sintering temperature of 1300˚C.

Keywords:SiC, Granularity Reconstruction, Abrasive, Grain Size

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

碳化硅(SiC)具有高度共价键性及稳定的晶体结构,独特的结构决定了它优良的力学性能。碳化硅具有抗氧化、耐磨损、耐腐蚀、热膨胀系数小、热导率大等优良特性 [1] [2] 。由于碳化硅的硬度很大,仅次于世界上最硬的金刚石 [3] ,因其很高的硬度和良好的耐磨性而成为一种重要的磨料,可制备成各种磨削用的砂轮、砂布、砂纸、磨头、研磨膏或是作磨料直接应用 [4] 。碳化硅的晶型有很多种,在磨料领域主要应用的是黑碳化硅和绿碳化硅,二者都是α-SiC [5] 。黑碳化硅制成的磨具,多用于切割和研磨玻璃、陶瓷、石料和耐火物等抗张强度低的材料,此外也用于铸铁零件和有色金属材料的磨削。绿碳化硅制成的磨具,多用于硬质合金、钛合金、光学玻璃的磨削,也用于缸套的珩磨及高速钢刀具的精磨 [6] 。但是碳化硅的高脆性、低断裂韧性也使得其在磨削加工过程中易引起材料的脆性断裂,从而在材料表面留下表面破碎层,且产生较为严重的表面与亚表层损伤,影响加工精度 [7] 。

因此碳化硅在磨料领域中使用时,对于碳化硅磨料的粒度有着特殊的要求。蔡仲恩等 [8] 通过制备Al2O3-SiC-C质铁沟浇注料发现,碳化硅细粉粒度为75 μm时,材料的耐压强度、高温抗折强度有显著提高,对抗熔渣侵蚀的能力最佳。碳化硅细粉粒度为78 μm时,浇注料的显气孔率、体积密度有一定的提高,材料的抗熔渣侵蚀性能稍有下降。杨春明 [9] 研究了不同粒度分布的碳化硅磨料对线切割硅片表面损伤。结果显示:在粒径分布过宽时,在切割过程中就会造成局部切割堵塞,硅片表面出现较重线痕。Elaissi等 [10] 研究了SiC复合材料的磨料磨损,发现磨损主要由颗粒尺寸和类型决定,颗粒尺寸是磨损状态中最重要的因素。此外,碳化硅的纯度越高,其硬度与所起到的磨削性能也就越好 [11] 。但在实际的工业生产中,由于工艺及设备等多种原因影响,某些碳化硅磨料因为粒度无法达到磨料应用标准而成为废料,造成了资源的浪费。

本文旨在以硅铝溶胶作结合剂,通过简单的挤压切割成型原理对粒度未达到磨料用相关标准的碳化硅微粉进行粒度再造,研究结合剂浓度、烧结温度对于试验样品的影响。

2. 试验

2.1. 试验过程

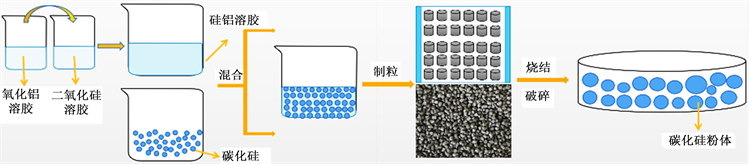

本研究采用购自企业的8000#的绿碳化硅微粉作为原料,选择硅铝溶胶作结合剂。硅铝溶胶采用莫来石(3Al2O3∙2SiO2)的比例制备,使用我们之前研究中制备的氧化铝粉体来制备氧化铝溶胶 [12] ,在磁力搅拌的条件下,将Al2O3溶胶缓慢倒入SiO2溶胶中制得混合溶胶。继续搅拌,待搅拌均匀后,在溶胶还未凝胶前将混合溶胶与称量好的碳化硅进行均匀混合。硅铝溶胶浓度分别为10%、15%,烧结温度为1100℃和1300℃,真空烧结。实验流程如图1所示。将不同浓度结合剂与一定量的碳化硅微粉充分均匀混合,然后将混料倒入制粒设备中进行制粒,再把制好的碳化硅颗粒于真空管式高温烧结炉中高温烧结得到样品,最后将样品于研钵中研磨至基本均匀的颗粒。

Figure 1. Silicon carbide powder particle size recycling process

图1. 碳化硅粉体粒度再造流程

2.2. 测试与表征

样品的测试与表征采用珠海真理光学仪器有限公司的真理光学激光粒度分析仪LT3600进行激光粒度分析;XRD采用BR UKER公司生产的D8 ADVANCE CEO射线衍射仪分析样品的晶相组成;SEM使用美国FEI公司生产的INSPECT F50型场发射扫描电子显微镜,观察纳米SiC粉体的形貌特征,分析纳米SiC粉体的粒径尺寸和微观形貌等。

3. 结果与讨论

图2显示了不同浓度的结合剂和不同烧结温度下的XRD图,从图中观察各个图谱,各个位置的衍射峰与PDF标准卡片29-1129中查得的标准SiC的各个特征衍射峰具有很好的符合性,引入的结合剂烧结时并没有造成SiC粉体氧化或者产生其它的影响。对检测结果的分析可知,当温度从1100℃增加至1300℃时,SiC峰强随之增加;温度是影响SiC生长结合的重要因素。而增加结合剂浓度,SiC峰强反而有所下降,可能是因为结合剂多了之后存在于碳化硅颗粒之间导致晶格衍射减弱,通过粒度检测和扫描电镜(图3和图4)可知烧结后SiC粒径是增加的。但是在XRD图中并未检测到结合剂的物相,最大原因可能是氧化铝在无机相中不易被检测出,硅铝溶胶均匀包覆在碳化硅颗粒表面阻止了碳化硅的氧化。

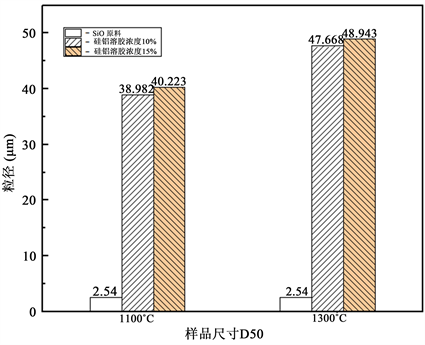

图3显示了不同烧结温度下随着结合剂浓度增加样品的粒度分布,相较于原始碳化硅颗粒平均粒径2.54 μm,造粒烧结后碳化硅粒径有明显增长,平均粒径增加至40~50 μm。由此可知硅铝溶胶作为结合剂确实有效的起到了粒度再造的目的。通过对比各个温度下硅铝溶胶的浓度发现,随着硅铝溶胶浓度由10%增加至15%,碳化硅粒径有所增加,但幅度不大,可能是由于浓度增加导致粘结强度增加,更低的浓度则会影响造粒效果,无法粘结均匀。而随着烧结温度从1100℃增加至1300℃,可以明显看到粒径的增加,可见烧结温度影响再结合环境的气氛,同时,温度不同,SiC晶体粘结所获得的能量也不同,推断温度是影响SiC粒度再造的重要因素。综合考量下,我们选择了10%结合剂浓度下真空1300℃烧结时的样品。

Figure 2. XRD at different concentrations and sintering temperatures with silica-alumina sol as binding agent, the (a) silica-alumina sol 15%, 1300˚C; (b) silica-alumina sol 10%, 1300˚C; (c) silica-alumina sol 10%, 1100˚C

图2. 不同浓度和烧结温度下以硅铝溶胶为结合剂时的XRD图,(a) 硅铝溶胶15%,1300℃;(b) 硅铝溶胶10%,1300℃;(c) 硅铝溶胶10%,1100℃

Figure 3. Laser particle size distribution D50 at different binding agent concentration and sintering temperature

图3. 不同结合剂浓度和烧结温度下激光粒度分布D50

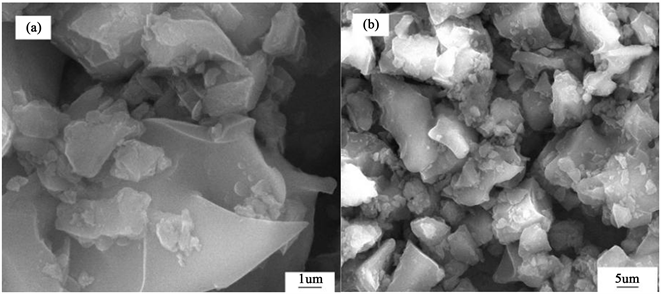

图4是硅铝溶胶浓度为10%,在1300℃下进行真空烧结得到的SEM图,从中可以看到,经过硅铝溶胶的粘结,粒径较小的碳化硅粉体成功复合为大粒径的颗粒,并且大颗粒并没有明显的结合痕迹,整体性较好,经过统计测量,大颗粒尺寸为15~25 μm,小颗粒尺寸为1~3 μm。放大后可以看到大颗粒表面有部分较小的颗粒附着,属于其中结合不完全的部分。而造粒后的大颗粒SiC粉体本身就呈不规则存在,样品尺寸并不均匀,形状有大有小,放大后可以清晰看到棱角,结合表面存在的小颗粒,预计会有较好的表面粗糙度和良好的自锐性,但由于条件和时间的限制,未能进行性能方面的测试。

Figure 4. SEM of samples sintered at 1300˚C under vacuum at 10% concentration of silica-alumina sol

图4. 硅铝溶胶浓度为10%时真空1300℃烧结时样品SEM

4. 结论

通过结合剂的粘结作用,将结合剂与原料碳化硅超细微粉进行均匀混合,然后采用挤压切割成型的原理进行粒度再造,最后通过高温烧结制得粒径更大的样品。研究表明:硅铝溶胶做为结合剂时,结合剂的浓度会影响样品的粒径,随着浓度增加颗粒粒径随之增大,浓度增加到一定程度后粒径变化较小,反而影响造粒效果。在硅铝溶胶浓度为10%时得到了良好的样品,规律溶胶可以作为一种有效的陶瓷结合剂来使用。温度的提升能有效增大样品的粒径,且粒度再造后的样品多为不规则多面体,有明显的棱和尖锐棱角,且大颗粒表面有许多小颗粒依附,使得样品表面比较粗糙。

基金项目

河南省科技厅自然科学项目(222102230034)。

文章引用

王嘉琳,刘世凯,黄 威,徐天兵,宋志健,韩碧波. 基于硅铝溶胶复合的碳化硅磨料制备与表征

Preparation and Characterization of Silicon Carbide Abrasives Based on Silica-Alumina Sol-Gel Composite[J]. 自然科学, 2023, 11(03): 367-372. https://doi.org/10.12677/OJNS.2023.113044

参考文献

- 1. 竺昌海, 刘望生, 吕正雄, 等. 碳化硅粉的球磨整形研究[J]. 四川建材, 2017, 43(2): 43-45.

- 2. 王嘉琳, 刘世凯, 黄威, 等. 碳化硅的制备及应用最新研究进展[J]. 自然科学, 2022, 10(3): 220-226.

- 3. 王守权. 碳化硅粉的生产及其用途[J]. 耐火与石灰, 2022, 47(1): 48-52.

- 4. 华勇. 碳化硅微粉表面改性及其在磨具中的应用[D]: [博士学位论文]. 郑州: 郑州大学, 2006.

- 5. 曹菊芳. SiC/Fe-Al金属间化合物界面固相反应的研究[D]: [硕士学位论文]. 合肥: 合肥工业大学, 2008.

- 6. 李缨, 黄凤萍, 梁振海. 碳化硅陶瓷的性能与应用[J]. 陶瓷, 2007(5): 36-41.

- 7. 王家鹏, 贺东葛, 赵婉云. 碳化硅材料研究现状与应用展望[J]. 电子工业专用设备, 2018, 47(4): 23-26.

- 8. 蔡仲恩, 李宗宝, 于蓓蓓, 等. 碳化硅粉粒度对Al2O3-SiC-C质铁沟浇注料性能的影响[A]. 第十五届全国不定形耐火材料学术会, 2019: 3.

- 9. 杨春明. 碳化硅粒径分布对单晶硅线切割的影响[J]. 电子工业专用设备, 2016, 45(1): 24-26.

- 10. Elaissi, A., Ghith, A. and Alibi, H. (2022) Analysis of Silica and Silicon Carbide Abrasives Characteristics on Denim Wear. Polymer Composites, 43, 8202-8212. https://doi.org/10.1002/pc.26988

- 11. 柴威, 邓乾发, 王羽寅, 等. 碳化硅陶瓷的应用现状[J]. 轻工机械, 2012, 30(4): 117-120.

- 12. 王嘉琳, 刘世凯, 陈颖鑫, 等. 球状氧化铝纳米颗粒的制备与表征[J]. 河南化工, 2022, 39(9): 27-29+41.

NOTES

*通讯作者。