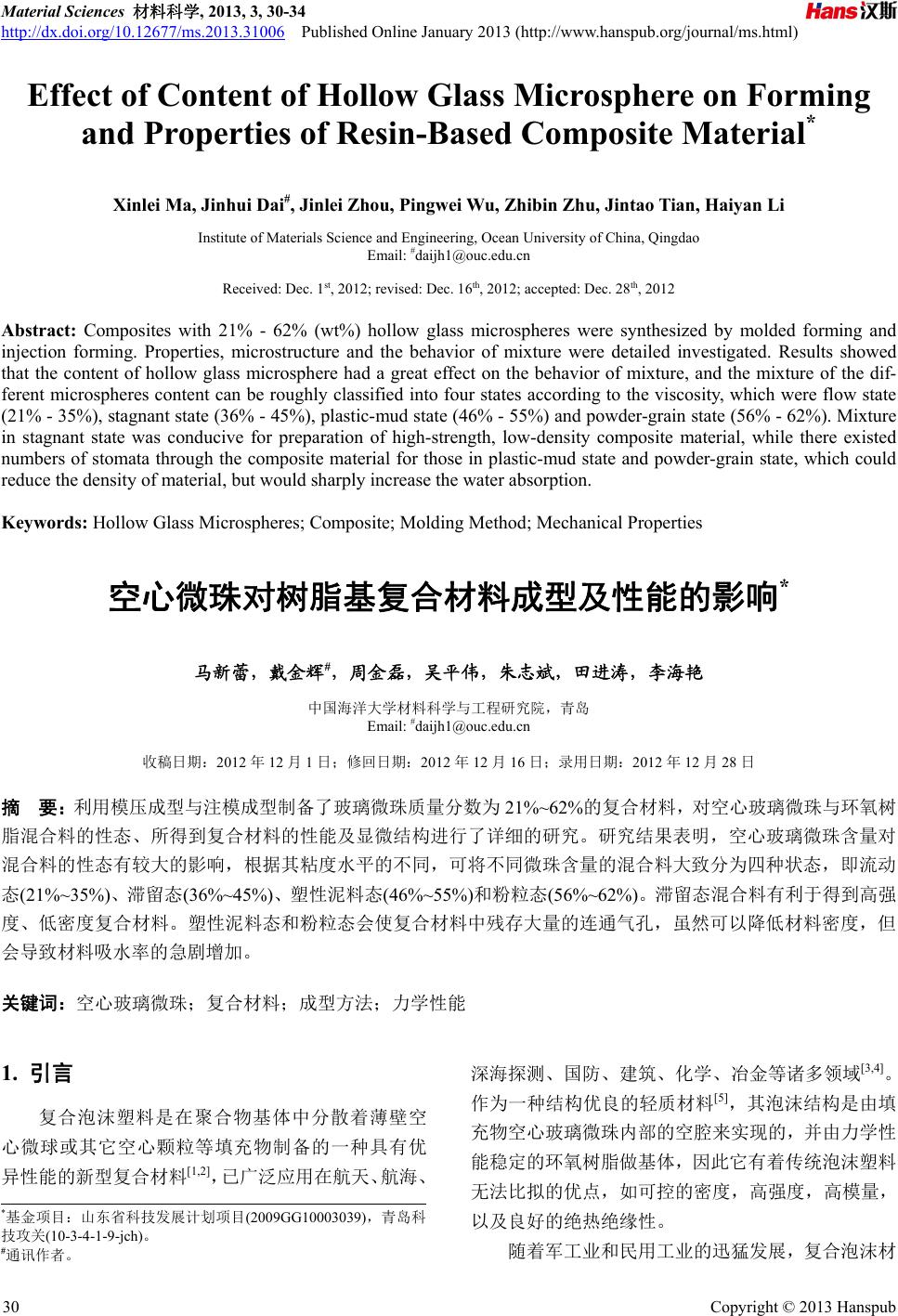

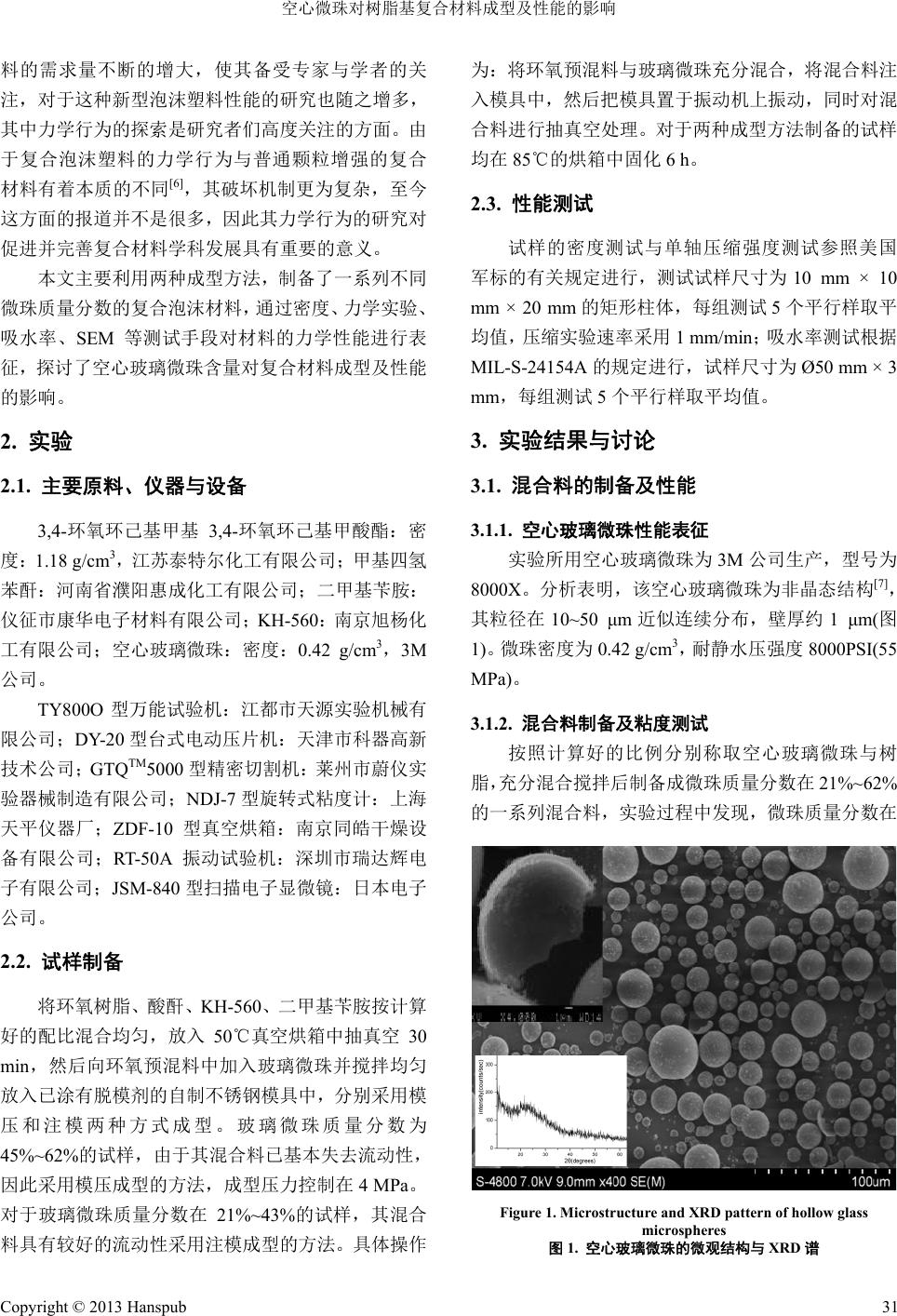

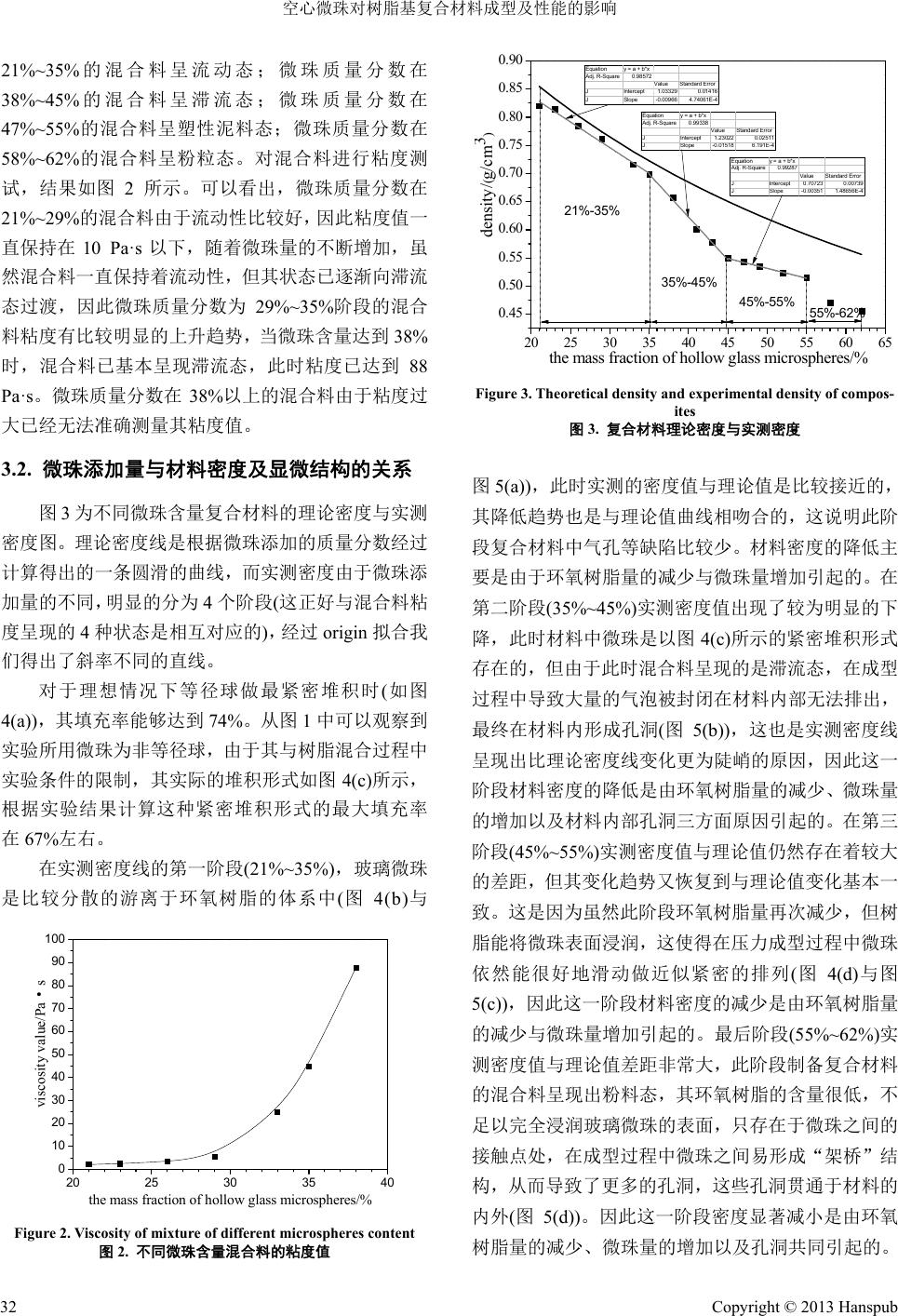

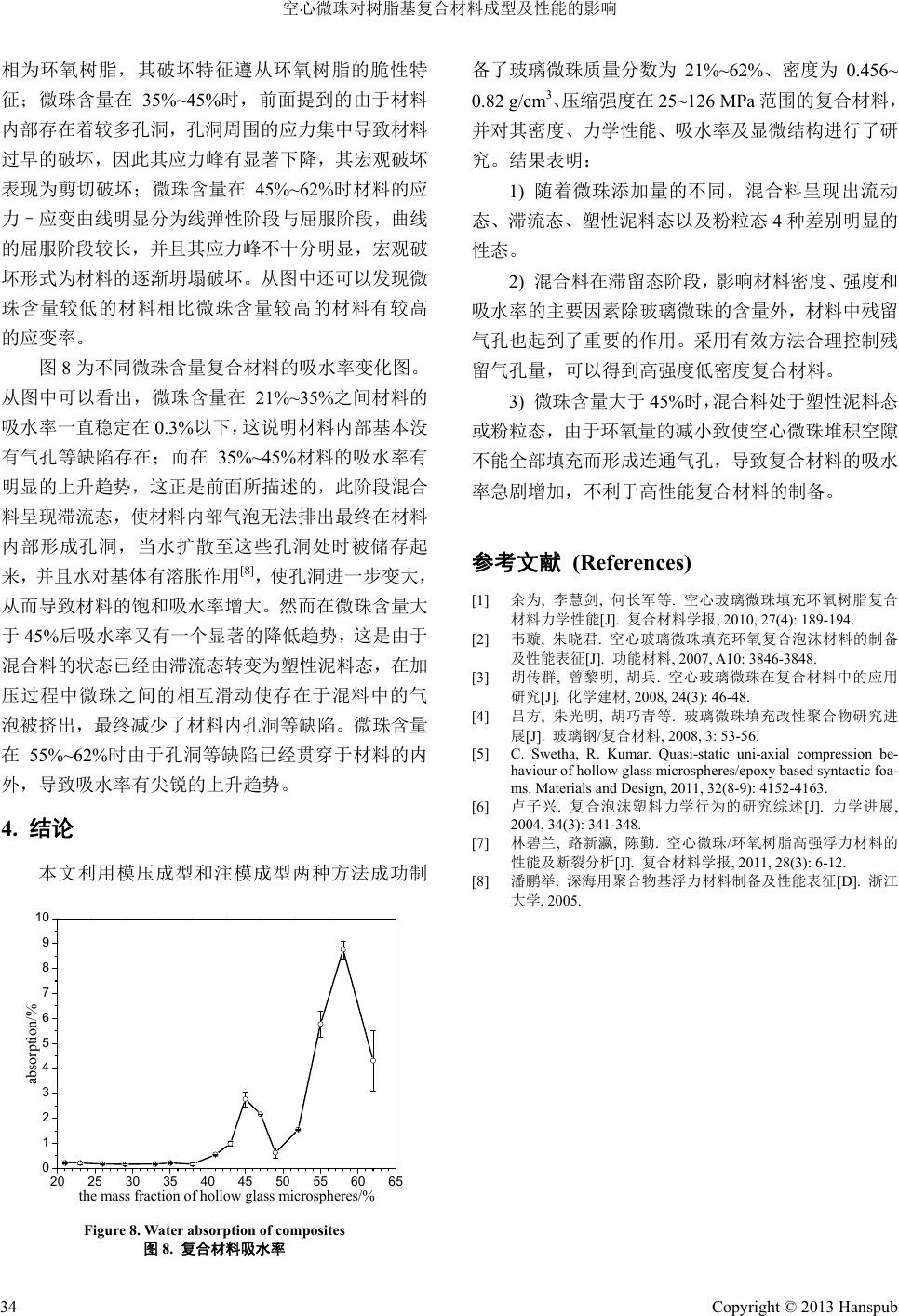

Material Sciences 材料科学, 2013, 3, 30-34 http://dx.doi.org/10.12677/ms.2013.31006 Published Online January 2013 (http://www.hanspub.org/journal/ms.html) Effect of Content of Hollow Glass Microsphere on Forming and Properties of Resin-Based Composite Material* Xinlei Ma, Jinhui Dai#, Jinlei Zhou, Pingwei Wu, Zhibin Zhu, Jintao Tian, Haiyan Li Institute of Materials Science and Engineering, Ocean University of China, Qingdao Email: #daijh1@ouc.edu.cn Received: Dec. 1st, 2012; revised: Dec. 16th, 2012; accepted: Dec. 28th, 2012 Abstract: Composites with 21% - 62% (wt%) hollow glass microspheres were synthesized by molded forming and injection forming. Properties, microstructure and the behavior of mixture were detailed investigated. Results showed that the content of hollow glass microsphere had a great effect on the behavior of mixture, and the mixture of the dif- ferent microspheres content can be roughly classified into four states according to the viscosity, which were flow state (21% - 35%), stagnant state (36% - 45%), plastic-mud state (46% - 55%) and powder-grain state (56% - 62%). Mixture in stagnant state was conducive for preparation of high-strength, low-density composite material, while there existed numbers of stomata through the composite material for those in plastic-mud state and powder-grain state, which could reduce the density of material, but would sharply increase the water absorption. Keywords: Hollow Glass Microspheres; Composite; Molding Method; Mechanical Properties 空心微珠对树脂基复合材料成型及性能的影响* 马新蕾,戴金辉#,周金磊,吴平伟,朱志斌,田进涛,李海艳 中国海洋大学材料科学与工程研究院,青岛 Email: #daijh1@ouc.edu.cn 收稿日期:2012 年12 月1日;修回日期:2012年12 月16 日;录用日期:2012年12 月28 日 摘 要:利用模压成型与注模成型制备了玻璃微珠质量分数为 21%~62%的复合材料,对空心玻璃微珠与环氧树 脂混合料的性态、所得到复合材料的性能及显微结构进行了详细的研究。研究结果表明,空心玻璃微珠含量对 混合料的性态有较大的影响,根据其粘度水平的不同,可将不同微珠含量的混合料大致分为四种状态,即流动 态(21%~35%)、滞留态(36%~45%)、塑性泥料态(46%~55%)和粉粒态(56%~62%)。滞留态混合料有利于得到高强 度、低密度复合材料。塑性泥料态和粉粒态会使复合材料中残存大量的连通气孔,虽然可以降低材料密度,但 会导致材料吸水率的急剧增加。 关键词:空心玻璃微珠;复合材料;成型方法;力学性能 1. 引言 复合泡沫塑料是在聚合物基体中分散着薄壁空 心微球或其它空心颗粒等填充物制备的一种具有优 异性能的新型复合材料[1,2],已广泛应用在航天、航海、 深海探测、国防、建筑、化学、冶金等诸多领域[3,4]。 作为一种结构优良的轻质材料[5],其泡沫结构是由填 充物空心玻璃微珠内部的空腔来实现的,并由力学性 能稳定的环氧树脂做基体,因此它有着传统泡沫塑料 无法比拟的优点,如可控的密度,高强度,高模量, 以及良好的绝热绝缘性。 *基金项目:山东省科技发展计划项目(2009GG10003039),青岛科 技攻关(10-3-4-1-9-jch)。 #通讯作者。 随着军工业和民用工业的迅猛发展,复合泡沫材 Copyright © 2013 Hanspub 30  空心微珠对树脂基复合材料成型及性能的影响 料的需求量不断的增大,使其备受专家与学者的关 注,对于这种新型泡沫塑料性能的研究也随之增多, 其中力学行为的探索是研究者们高度关注的方面。由 于复合泡沫塑料的力学行为与普通颗粒增强的复合 材料有着本质的不同[6],其破坏机制更为复杂,至今 这方面的报道并不是很多,因此其力学行为的研究对 促进并完善复合材料学科发展具有重要的意义。 本文主要利用两种成型方法,制备了一系列不同 微珠质量分数的复合泡沫材料,通过密度、力学实验、 吸水率、SEM 等测试手段对材料的力学性能进行表 征,探讨了空心玻璃微珠含量对复合材料成型及性能 的影响。 2. 实验 2.1. 主要原料、仪器与设备 3,4-环氧环己基甲基3,4-环氧环己基甲酸酯:密 度:1.18 g/cm3,江苏泰特尔化工有限公司;甲基四氢 苯酐:河南省濮阳惠成化工有限公司;二甲基苄胺: 仪征市康华电子材料有限公司;KH-560:南京旭杨化 工有限公司;空心玻璃微珠:密度:0.42 g/cm3,3M 公司。 TY800O 型万能试验机:江都市天源实验机械有 限公司;DY-20 型台式电动压片机:天津市科器高新 技术公司;GTQTM5000 型精密切割机:莱州市蔚仪实 验器械制造有限公司;NDJ-7 型旋转式粘度计:上海 天平仪器厂;ZDF-10型真空烘箱:南 京同 皓干 燥设 备有限公司;RT-50A振动试验机:深圳市瑞达辉电 子有限公司;JSM-840 型扫描电子显微镜:日本电子 公司。 2.2. 试样制备 将环氧树脂、酸酐、KH-560、二甲基苄胺按计算 好的配比混合均匀,放入 50℃真空烘箱中抽真空30 min,然后向环氧预混料中加入玻璃微珠并搅拌均匀 放入已涂有脱模剂的自制不锈钢模具中,分别采用模 压和注模两种方式成型。玻璃微珠质量分数为 45%~62%的试样,由于其混合料已基本失去流动性, 因此采用模压成型的方法,成型压力控制在4 MPa。 对于玻璃微珠质量分数在 21%~43%的试样,其混合 料具有较好的流动性采用注模成型的方法。具体操作 为:将环氧预混料与玻璃微珠充分混合,将混合料注 入模具中,然后把模具置于振动机上振动,同时对混 合料进行抽真空处理。对于两种成型方法制备的试样 均在 85℃的烘箱中固化 6 h。 2.3. 性能测试 试样的密度测试与单轴压缩强度测试参照美国 军标的有关规定进行,测试试样尺寸为 10 mm × 10 mm × 20 mm的矩形柱体,每组测试 5个平行样取平 均值,压缩实验速率采用 1 mm/min;吸水率测试根据 MIL-S-24154A 的规定进行,试样尺寸为 Ø50 mm × 3 mm,每组测试 5个平行样取平均值。 3. 实验结果与讨论 3.1. 混合料的制备及性能 3.1.1. 空心玻璃微珠性能表征 实验所用空心玻璃微珠为3M 公司生产,型号为 8000X。分析表明,该空心玻璃微珠为非晶态结构[7], 其粒径在 10~50 μm近似连续分布,壁厚约 1 μm(图 1)。微珠密度为0.42 g/cm3,耐静水压强度 8000PSI(55 MPa)。 3.1.2. 混合料制备及粘度测试 按照计算好的比例分别称取空心玻璃微珠与树 脂,充分混合搅拌后制备成微珠质量分数在 21%~62% 的一系列混合料,实验过程中发现,微珠质量分数在 Figure 1. Microstructure and XRD pattern of hollow glass microspheres 图1. 空心玻璃微珠的微观结构与 XRD 谱 Copyright © 2013 Hanspub 31  空心微珠对树脂基复合材料成型及性能的影响 21%~35% 的混合料呈流动态;微珠质量分数在 38%~45% 的混合料呈滞流态;微珠质量分数在 47%~55%的混合料呈塑性泥料态;微珠质量分数在 58%~62%的混合料呈粉粒态。对混合料进行粘度测 试,结果如图 2所示。可以看出,微珠质量分数在 21%~29%的混合料由于流动性比较好,因此粘度值一 直保持在 10 Pa·s以下,随着微珠量的不断增加,虽 然混合料一直保持着流动性,但其状态已逐渐向滞流 态过渡,因此微珠质量分数为 29%~35%阶段的混合 料粘度有比较明显的上升趋势,当微珠含量达到 38% 时,混合料已基本呈现滞流态,此时粘度已达到 88 Pa·s。微珠质量分数在 38%以上的混合料由于粘度过 大已经无法准确测量其粘度值。 3.2. 微珠添加量与材料密度及显微结构的关系 图3为不同微珠含量复合材料的理论密度与实测 密度图。理论密度线是根据微珠添加的质量分数经过 计算得出的一条圆滑的曲线,而实测密度由于微珠添 加量的不同,明显的分为 4个阶段(这正好与混合料粘 度呈现的 4种状态是相互对应的),经过 origin 拟合我 们得出了斜率不同的直线。 对于理想情况下等径球做最紧密堆积时(如图 4(a)),其填充率能够达到 74%。从图 1中可以观察到 实验所用微珠为非等径球,由于其与树脂混合过程中 实验条件的限制,其实际的堆积形式如图4(c)所示, 根据实验结果计算这种紧密堆积形式的最大填充率 在67%左右。 在实测密度线的第一阶段(21%~35%),玻璃微珠 是比较分散的游离于环氧树脂的体系中(图4(b)与 20 25 30 35 40 0 10 20 30 40 50 60 70 80 90 100 viscosity value/Pas the mass fraction of hollow glass microspheres/% Figure 2. Viscosity of mixture of different microspheres content 图2. 不同微珠含量混合料的粘度值 20 25 30 35 40 45 50 55 60 65 0.45 0.50 0.55 0.60 0.65 0.70 0.75 0.80 0.85 0.90 Equationy = a + b*x Adj. R-Square0.99338 ValueStan dard Error JIntercept 1.230220.02511 JSlope -0.01518 6.191E-4 Equationy = a + b*x Adj. R-Square0.98572 ValueStandard Error JIntercept 1.033290.01416 JSlope-0.00966 4.74061E-4 Equationy = a + b*x Adj. R-Square0 .99287 ValueStandard Error JIntercept 0.707230.00739 JSlope-0.00351 1.48656E-4 density/(g/cm 3 ) the mass fraction of hollow glass microspheres/% 21%-35% 35%-45% 45%-55% 55%-62% Figure 3. Theoretical density and experimental density of compos- ites 图3. 复合材料理论密度与实测密度 图5(a)),此时实测的密度值与理论值是比较接近的, 其降低趋势也是与理论值曲线相吻合的,这说明此阶 段复合材料中气孔等缺陷比较少。材料密度的降低主 要是由于环氧树脂量的减少与微珠量增加引起的。在 第二阶段(35%~45%)实测密度值出现了较为明显的下 降,此时材料中微珠是以图4(c)所示的紧密堆积形式 存在的,但由于此时混合料呈现的是滞流态,在成型 过程中导致大量的气泡被封闭在材料内部无法排出, 最终在材料内形成孔洞(图5(b)),这也是实测密度线 呈现出比理论密度线变化更为陡峭的原因,因此这一 阶段材料密度的降低是由环氧树脂量的减少、微珠量 的增加以及材料内部孔洞三方面原因引起的。在第三 阶段(45%~55%)实测密度值与理论值仍然存在着较大 的差距,但其变化趋势又恢复到与理论值变化基本一 致。这是因为虽然此阶段环氧树脂量再次减少,但树 脂能将微珠表面浸润,这使得在压力成型过程中微珠 依然能很好地滑动做近似紧密的排列(图4(d)与图 5(c)),因此这一阶段材料密度的减少是由环氧树脂量 的减少与微珠量增加引起的。最后阶段(55%~62%)实 测密度值与理论值差距非常大,此阶段制备复合材料 的混合料呈现出粉料态,其环氧树脂的含量很低,不 足以完全浸润玻璃微珠的表面,只存在于微珠之间的 接触点处,在成型过程中微珠之间易形成“架桥”结 构,从而导致了更多的孔洞,这些孔洞贯通于材料的 内外(图5(d))。因此这一阶段密度显著减小是由环氧 树脂量的减少、微珠量的增加以及孔洞共同引起的。 Copyright © 2013 Hanspub 32  空心微珠对树脂基复合材料成型及性能的影响 (a) (b) (c) (d) Figure 4. Schematic diagram of microspheres and epoxy dis- tribution in composites with different microspheres content 图4. 不同微珠含量复合材料中微珠与环氧分布示意图 (c) (d) (a) (b) Figure 5. SEM micrographs of fracture surfaces of composites with different microspheres content: (a) 29%; (b) 41%; (c) 49%; (d) 62% 图5. 不同微珠含量复合材料断裂面 SEM 照片:(a) 29%;(b) 41%; (c) 49%;(d) 62% 3.3. 微珠添加量对材料力学性能及吸水率 的影响 图6为不同玻璃微珠含量复合材料压缩强度值曲 线图。从图中可以看出曲线的转折点出现在微珠含量 为35%与45%处,这与材料密度变化曲线是十分吻合 的。微珠含量在 21%~35%时材料的强度值一直稳定 在110 MPa以上,并且降低趋势十分平缓。此时材料 中环氧树脂是基体相,在压缩过程中环氧树脂是主要 的承载相,材料的压缩强度值也接近于纯环氧的极限 强度值(实验中所用环氧的极限强度值约为140 MPa)。因此随着环氧树脂量的减少,材料强度缓慢的 降低。微珠含量在 35%~45%时强度值出现了大幅度 下降,这是由于 3.2中提到的材料内部含有较多的孔 洞,在压缩过程中孔洞周围形成了应力的集中从而导 致材料过早的破坏。微珠含量在 45%~62%之间,树 脂含量已经显著的减少,此时微珠已成为材料主要承 载相,由于所用微珠的耐静水压强度只有55 MPa,因 此当其进行单轴压缩时,材料的强度将变得更低。 图7为微珠含量不同的各阶段复合材料典型的应 力-应变曲线以及对应的材料破坏照片。从图中可以看 出,微珠含量在 21%~35%时材料的应力–应变曲线没 有明显的屈服阶段,但有明显的应力峰出现,材料破 坏时是瞬间的脆性破裂,这充分说明此时材料的基体 20 25 30 35 4045 50 55 60 65 10 20 30 40 50 60 70 80 90 100 110 120 130 compressive strength/MPa the mass fraction of hollow glass microspheres/% Figure 6. Compressive strength values of composites with different microspheres content 图6. 不同微珠含量的复合材料压缩强度值 0123456789101112131415 0 10 20 30 40 50 60 70 80 90 100 110 120 130 compressive strength/MPa strain/ % (1)21% (2)26% (3)38% (4)41% (5)55% (6)62% (1) (2) (3) (4) (5) (6) Figure 7. Stress-s train c ur v e s of composites 图7. 复合材料应力–应变曲线 Copyright © 2013 Hanspub 33  空心微珠对树脂基复合材料成型及性能的影响 Copyright © 2013 Hanspub 34 备了玻璃微珠质量分数为 21%~62%、密度为 0.456~ 0.82 g/cm3、压缩强度在 25~126 MPa范围的复合材料, 并对其密度、力学性能、吸水率及显微结构进行了研 究。结果表明: 相为环氧树脂,其破坏特征遵从环氧树脂的脆性特 征;微珠含量在35%~45%时,前面提到的由于材料 内部存在着较多孔洞,孔洞周围的应力集中导致材料 过早的破坏,因此其应力峰有显著下降,其宏观破坏 表现为剪切破坏;微珠含量在 45%~62%时材料的应 力–应变曲线明显分为线弹性阶段与屈服阶段,曲线 的屈服阶段较长,并且其应力峰不十分明显,宏观破 坏形式为材料的逐渐坍塌破坏。从图中还可以发现微 珠含量较低的材料相比微珠含量较高的材料有较高 的应变率。 1) 随着微珠添加量的不同,混合料呈现出流动 态、滞流态、塑性泥料态以及粉粒态 4种差别明显的 性态。 2) 混合料在滞留态阶段,影响材料密度、强度和 吸水率的主要因素除玻璃微珠的含量外,材料中残留 气孔也起到了重要的作用。采用有效方法合理控制残 留气孔量,可以得到高强度低密度复合材料。 图8为不同微珠含量复合材料的吸水率变化图。 从图中可以看出,微珠含量在 21%~35%之间材料的 吸水率一直稳定在 0.3%以下,这说明材料内部基本没 有气孔等缺陷存在;而在 35%~45%材料的吸水率有 明显的上升趋势,这正是前面所描述的,此阶段混合 料呈现滞流态,使材料内部气泡无法排出最终在材料 内部形成孔洞,当水扩散至这些孔洞处时被储存起 来,并且水对基体有溶胀作用[8],使孔洞进一步变大, 从而导致材料的饱和吸水率增大。然而在微珠含量大 于45%后吸水率又有一个显著的降低趋势,这是由于 混合料的状态已经由滞流态转变为塑性泥料态,在加 压过程中微珠之间的相互滑动使存在于混料中的气 泡被挤出,最终减少了材料内孔洞等缺陷。微珠含量 在55%~62%时由于孔洞等缺陷已经贯穿于材料的内 外,导致吸水率有尖锐的上升趋势。 3) 微珠含量大于 45%时,混合料处于塑性泥料态 或粉粒态,由于环氧量的减小致使空心微珠堆积空隙 不能全部填充而形成连通气孔,导致复合材料的吸水 率急剧增加,不利于高性能复合材料的制备。 参考文献 (References) [1] 余为, 李慧剑, 何长军 等. 空心玻璃微珠填充环氧树脂复合 材料力学性能[J]. 复合材料学报, 2010, 27(4): 189-194. [2] 韦璇, 朱晓君. 空心玻璃微珠填充环氧复合泡沫材料的制备 及性能表征[J]. 功能材料, 2007, A10: 3846-3848. [3] 胡传群, 曾黎明, 胡兵. 空心玻璃微珠在复合材料中的应用 研究[J]. 化学建材, 2008, 24(3): 46-48. [4] 吕方, 朱光明, 胡巧青 等. 玻璃微珠填充改性聚合物研究进 展[J]. 玻璃钢/复合材料, 2008, 3: 53-56. [5] C. Swetha, R. Kumar. Quasi-static uni-axial compression be- haviour of hollow glass microspheres/epoxy based syntactic foa- ms. Materials and Design, 2011, 32(8-9): 4152-4163. [6] 卢子兴. 复合泡沫塑料力学行为的研究综述[J]. 力学进展, 2004, 34(3): 341-348. 4. 结论 [7] 林碧兰, 路新瀛, 陈勤. 空心微珠/环氧树脂高强浮力材料的 性能及断裂分析[J]. 复合材料学报, 2011, 28(3): 6-12. 本文利用模压成型和注模成型两种方法成功制 [8] 潘鹏举. 深海用聚合物基浮力材料制备及性能表征[D]. 浙江 大学, 2005. 20 2530 35 40455055 6065 0 1 2 3 4 5 6 7 8 9 10 absorption/% the mass fraction of hollow glass microspheres/% Figure 8. Water absorption of composites 图8. 复合材料吸水率 |