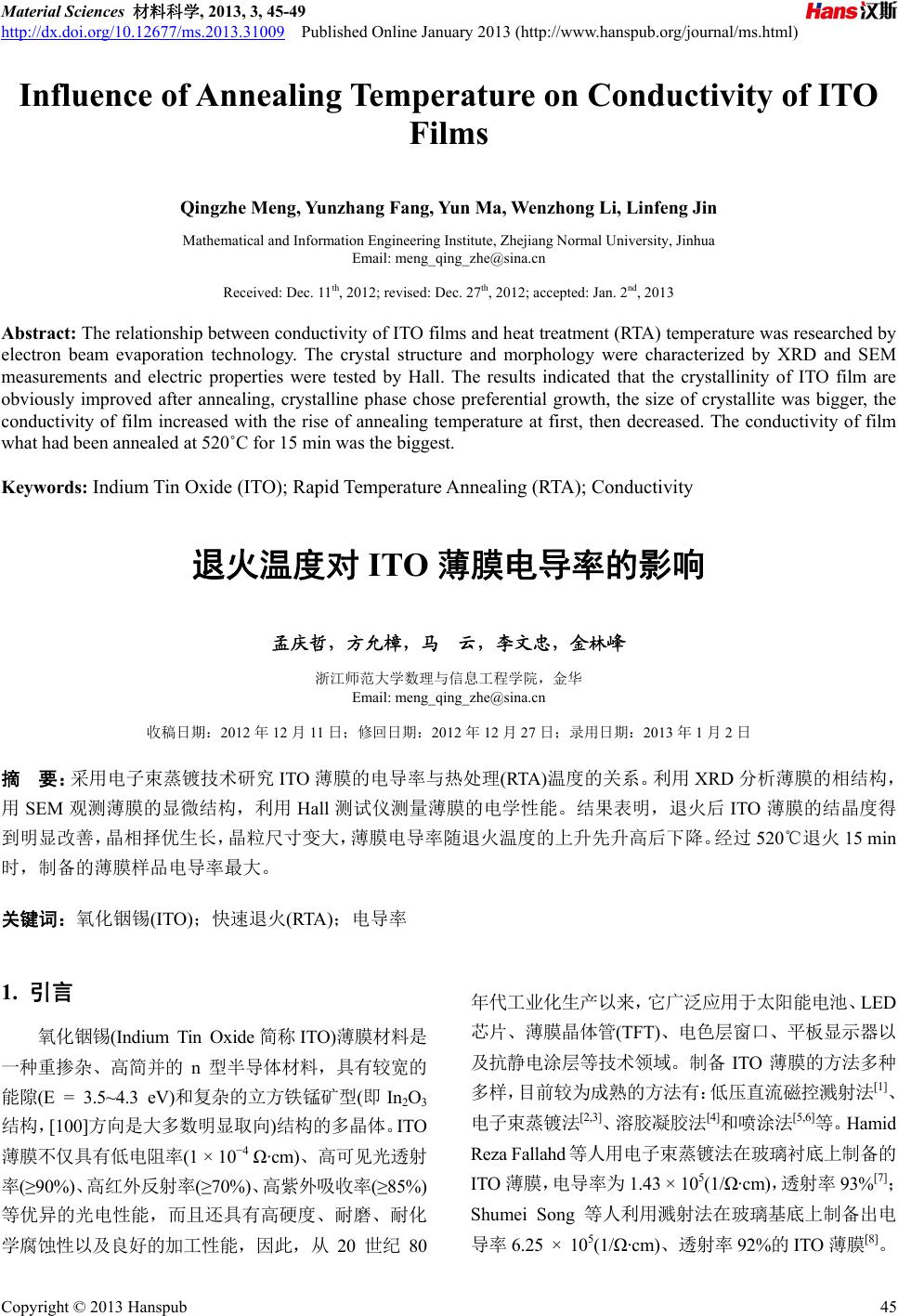

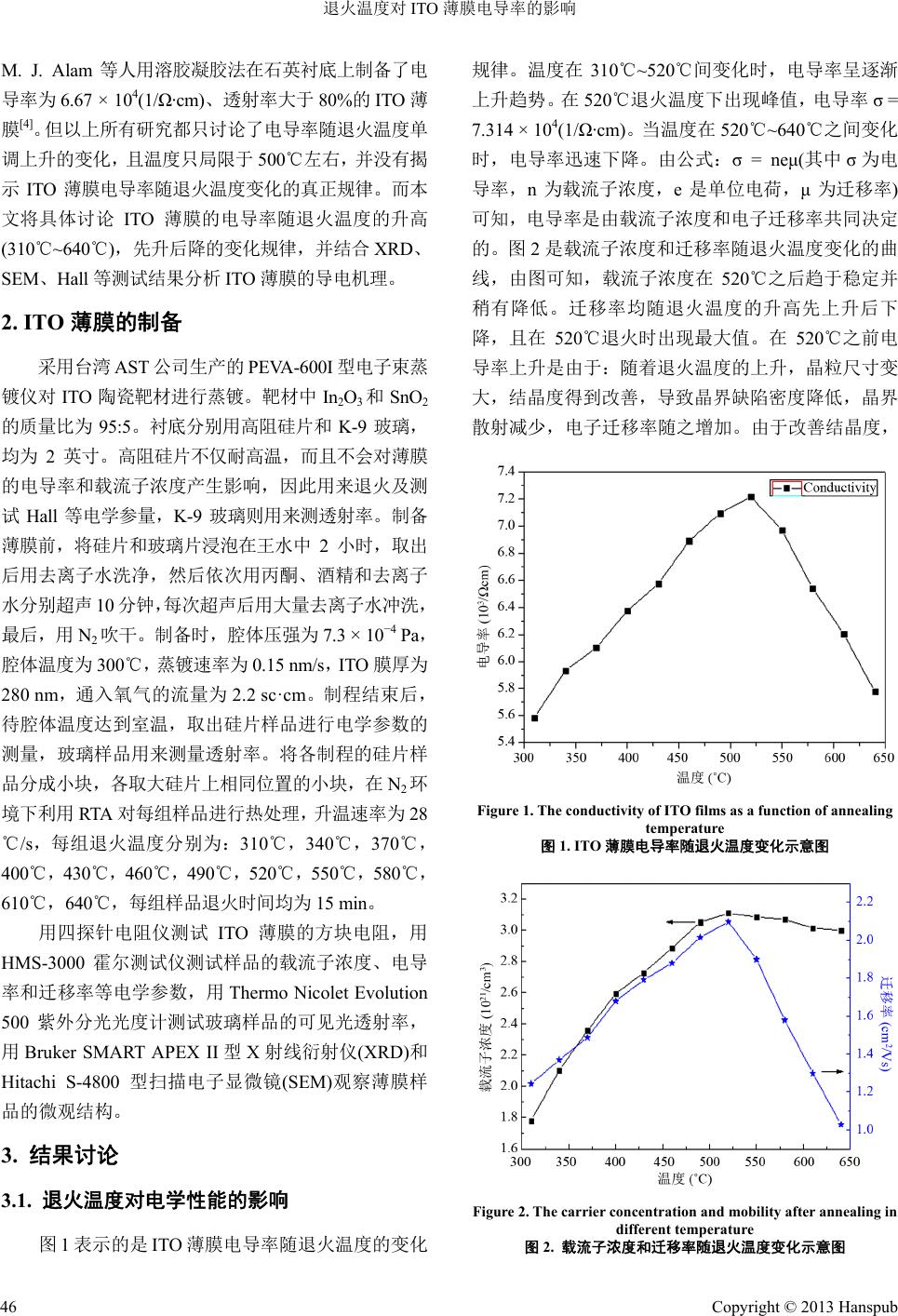

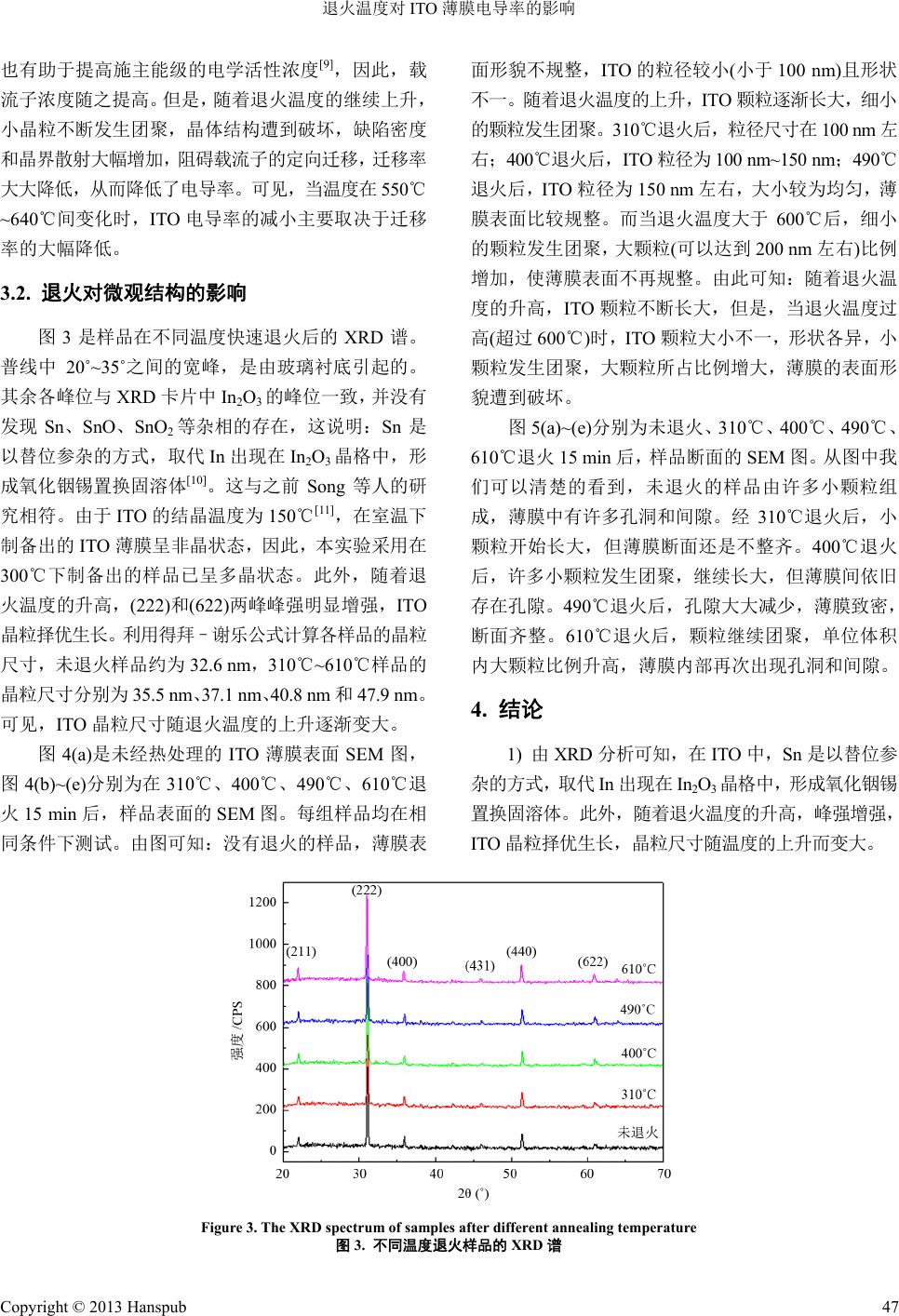

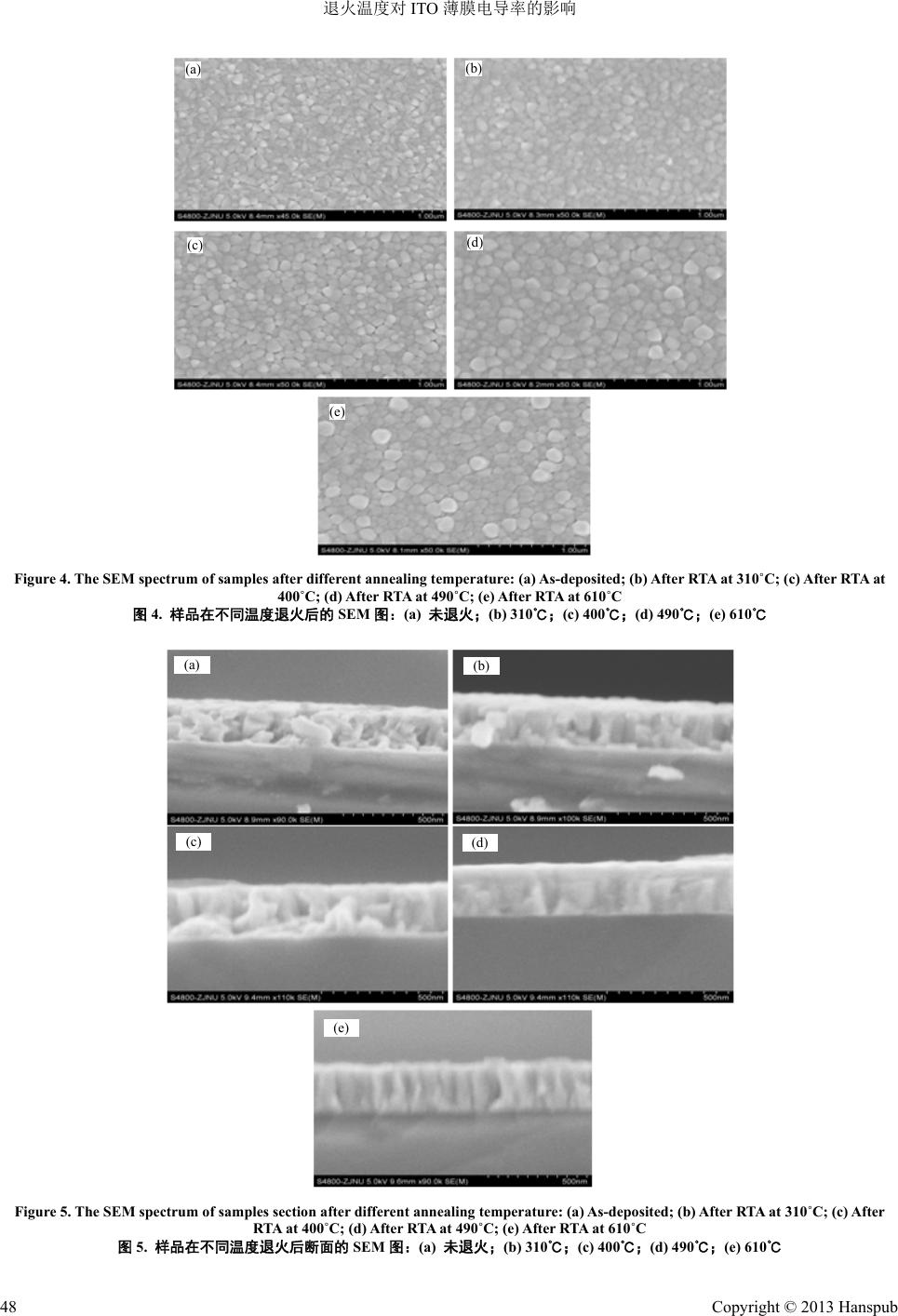

Material Sciences 材料科学, 2013, 3, 45-49 http://dx.doi.org/10.12677/ms.2013.31009 Published Online January 2013 (http://www.hanspub.org/journal/ms.html) Influence of Annealing Temperature on Conductivity of ITO Films Qingzhe Meng, Yunzhang Fang, Yun Ma, Wenzhong Li, Linfeng Jin Mathematical and Information Engineering Institute, Zhejiang Normal University, Jinhua Email: meng_qing_zhe@sina.cn Received: Dec. 11th, 2012; revised: Dec. 27th, 2012; accepted: Jan. 2nd, 2013 Abstract: The relationship between conductivity of ITO films and heat treatment (RTA) temperature was researched by electron beam evaporation technology. The crystal structure and morphology were characterized by XRD and SEM measurements and electric properties were tested by Hall. The results indicated that the crystallinity of ITO film are obviously improved after annealing, crystalline phase chose preferential growth, the size of crystallite was bigger, the conductivity of film increased with the rise of annealing temperature at first, then decreased. The conductivity of film what had been annealed at 520˚C for 15 min was the biggest. Keywords: Indium Tin Oxide (ITO); Rapid Temperature Annealing (RTA); Conductivity 退火温度对 ITO 薄膜电导率的影响 孟庆哲,方允樟,马 云,李文忠,金林峰 浙江师范大学数理与信息工程学院,金华 Email: meng_qing_zhe@sina.cn 收稿日期:2012 年12 月11 日;修回日期:2012年12 月27 日;录用日期:2013年1月2日 摘 要:采用电子束蒸镀技术研究 ITO薄膜的电导率与热处理(RTA)温度的关系。利用 XRD分析薄膜的相结构, 用SEM 观测薄膜的显微结构,利用 Hall测试仪测量薄膜的电学性能。结果表明,退火后 ITO 薄膜的结晶度得 到明显改善,晶相择优生长,晶粒尺寸变大,薄膜电导率随退火温度的上升先升高后下降。经过 520℃退火15 min 时,制备的薄膜样品电导率最大。 关键词:氧化铟锡(ITO);快速退火(RTA);电导率 1. 引言 氧化铟锡(Indium Tin Oxide简称 ITO)薄膜材料是 一种重掺杂、高简并的 n型半导体材料,具有较 宽的 能隙(E = 3.5~4.3 eV)和复杂的立方铁锰矿型(即In2O3 结构,[100]方向是大多数明显取向)结构的多晶体。ITO 薄膜不仅具有低电阻率(1 × 10−4 Ω·cm)、高可见光透射 率(≥90%)、高红外反射率(≥70%)、高紫外吸收率(≥85%) 等优异的光电性能,而且还具有高硬度、耐磨、耐化 学腐蚀性以及良好的加工性能,因此,从 20 世纪80 年代工业化生产以来,它广 泛应用于太阳能电池 、LED 芯片、薄膜晶体管(TFT)、电色层窗口、平板显示器以 及抗静电涂层等技术领域。制备 ITO 薄膜的方法多种 多样,目前较为成熟的方法有:低压直流磁控溅射法[1]、 电子束蒸镀法[2,3]、溶 胶凝胶法[4]和喷涂法[5,6]等。Hamid Reza Fallahd等人用电子束蒸镀法在玻璃衬底上制 备的 ITO薄膜,电导率为 1.43 × 105(1/Ω·cm),透射率93%[7]; Shumei Song等人利用溅射法在玻璃基底上制备出电 导率 6.25 × 105(1/Ω·cm)、透射率92%的ITO 薄膜[8]。 Copyright © 2013 Hanspub 45  退火温度对 ITO薄膜电导率的影响 M. J. Alam等人用溶胶凝胶法在石英衬底上制备 了电 导率为 6.67 × 104(1/Ω·cm)、透射率大于 80%的ITO 薄 膜[4]。但以上所有研究都只讨论了电导率 随退火温度单 调上升的变化,且温度只局限于 500℃左右,并没有 揭 示ITO薄膜电导率随退火温度变化的真正规律。而本 文将具体讨论 ITO 薄膜的电导率随退火温度的升高 (310℃~640℃),先升后降的变化规律,并结合 XRD、 SEM、Hall 等测试结果分析 ITO薄膜的导电机理。 2. ITO薄膜的制备 采用台湾 AST 公司生产的 PEVA-600I 型电子束蒸 镀仪对 ITO陶瓷靶材进行蒸镀。靶材中 In2O3和SnO2 的质量比为 95:5。衬底分别用高阻硅片和 K-9 玻璃, 均为 2英寸。高阻硅片不仅耐高温,而且不会对 薄膜 的电导率和载流子浓度产生影响,因此用来退火及测 试Hall 等电学参量,K-9 玻璃则用来测透射率。制备 薄膜前,将硅片和玻璃片浸泡在王水中 2小时,取出 后用去离子水洗净,然后依次用丙酮、酒精和去离子 水分别超声 10 分钟,每次超声后用大量去离子水冲 洗, 最后,用N2吹干。制备时,腔体压强为7.3 × 10−4 Pa, 腔体温度为 300℃,蒸镀速率为 0.15 nm/s,ITO膜厚为 280 nm,通入氧气的流量为2.2 sc·cm。制程结束后, 待腔体温度达到室温,取出硅片样品进行电学参数的 测量,玻璃样品用来测量透射率。将各制程的硅片样 品分成小块,各取大硅片上相同位置的小块,在N2环 境下利用 RTA 对每组样品进行热处理,升温速率为28 ℃/s,每组退火温度分别为:310℃,340℃,370℃, 400℃,430℃,460℃,490℃,520℃,550℃,580℃, 610℃,640℃,每组样品退火时间均为 15 min。 用四探针电阻仪测试 ITO薄膜的方块电阻,用 HMS-3000 霍尔测试仪测试样品的载流子浓度、电导 率和迁移率等电学参数,用Thermo Nicolet Evolution 500 紫外分光光度计测试玻璃样品的可见光透射率, 用Bruker SMART APEX II型X射线衍射仪(X RD)和 Hitachi S-4800 型扫描电子显微镜(SEM) 观察薄膜样 品的微观结构。 3. 结果讨论 3.1. 退火温度对电学性能的影响 图1表示的是 ITO 薄膜电导率随退火温度的变化 规律。温度在 310℃~520℃间变化时,电导率呈逐渐 上升趋势。在520℃退火温度下出现峰值,电导率σ = 7.314 × 104(1/Ω·cm)。当 温 度 在520℃~640℃之间变化 时,电导率迅速下降。由公式:σ = neμ(其中 σ为电 导率,n为载流子浓度,e是单位电荷,μ为迁移率) 可知,电导率是由载流子浓度和电子迁移率共同决定 的。图 2是载流子浓度和迁移率随退火温度变化的曲 线,由图可知,载流子浓度在 520℃之后趋于稳定并 稍有降低。迁移率均随退火温度的升高先上升后下 降,且在 520℃退火时出现最大值。在 520℃之前电 导率上升是由于:随着退火温度的上升,晶粒尺寸变 大,结晶度得到改善,导致晶界缺陷密度降低,晶界 散射减少,电子迁移率随之增加。由于改善结晶度, Figure 1. The conductivity of ITO films as a function of annealing temperature 图1. ITO薄膜电导率随退火温度变化示意图 Figure 2. The carrier concentr at i on and mobility after annealing in different temperature 图2. 载流子浓度和迁移率随退火温度变化示意图 Copyright © 2013 Hanspub 46  退火温度对 ITO薄膜电导率的影响 Copyright © 2013 Hanspub 47 也有助于提高施主能级的电学活性浓度[9],因此,载 流子浓度随之提高。但是,随着退火温度的继续上升, 小晶粒不断发生团聚,晶体结构遭到破坏,缺陷密度 和晶界散射大幅增加,阻碍载流子的定向迁移,迁移率 大大降低,从而降低了电导率。可见,当温度在550℃ ~640℃间变化时,ITO 电导率的减小主要取决于迁移 率的大幅降低。 3.2. 退火对微观结构的影响 图3是样品在不同温度快速退火后的 XRD 谱。 普线中 20˚~35˚之间的宽峰,是由玻璃衬底引起的。 其余各峰位与XRD 卡片中 In2O3的峰位一致,并没有 发现 Sn、SnO、SnO2等杂相的存在,这说明:Sn是 以替位参杂的方式,取代 In 出现在 In2O3晶格中,形 成氧化铟锡置换固溶体[10]。这与之前 Song等人的研 究相符。由于ITO 的结晶温度为150℃[11],在室温下 制备出的ITO 薄膜呈非晶状态,因此,本实验采用在 300℃下制备出的样品已呈多晶状态。此外,随着退 火温度的升高,(222)和(622)两峰峰强明显增强,ITO 晶粒择优生长。利用得拜–谢乐公式计算各样品的晶粒 尺寸,未退火样品约为32.6 nm,310℃~610℃样品的 晶粒尺寸分别为 35.5 nm、37.1 nm、40.8 nm 和47.9 nm。 可见,ITO 晶粒尺寸随退火温度的上升逐渐变大。 图4(a)是未经热处理的 ITO薄膜表面 SEM 图, 图4(b)~(e) 分别为在 310℃、400℃、490℃、610℃退 火15 min后,样品表面的 SEM图。每组样品均在相 同条件下测试。由图可知:没有退火的样品,薄膜表 面形貌不规整,ITO 的粒径较小(小于 100 nm)且形状 不一。随着退火温度的上升,ITO颗粒逐渐长大,细小 的颗粒发生团聚。310℃退火后,粒径尺寸在 100 nm 左 右;400℃退火后,ITO 粒径为 100 nm~150 nm;490℃ 退火 后,ITO 粒径为 150 nm 左右,大小较为均匀,薄 膜表面比较规整。而当退火温度大于 600℃后,细小 的颗粒发生团聚,大颗粒(可以达到 200 nm 左右)比例 增加,使薄膜表面不再规整。由此可知:随着退火温 度的升高,ITO 颗粒不断长大,但是,当退火温度过 高(超过 600℃)时,ITO 颗粒大小不一,形状各异,小 颗粒发生团聚,大颗粒所占比例增大,薄膜的表面形 貌遭到破坏。 图5(a)~(e)分别为未退火、310℃、400℃、490℃、 610℃退火15 min后,样品断面的 SEM 图。从图中我 们可以清楚的看到,未退火的样品由许多小颗粒组 成,薄膜中有许多孔洞和间隙。经310℃退火后,小 颗粒开始长大,但薄膜断面还是不整齐。400℃退火 后,许多小颗粒发生团聚,继续长大,但薄膜间依旧 存在孔隙。490℃退火后,孔隙大大减少,薄膜致密, 断面齐整。610℃退火后,颗粒继续团聚,单位体积 内大颗粒比例升高,薄膜内部再次出现孔洞和间隙。 4. 结论 1) 由XRD 分析可知,在 ITO 中,Sn是以替位参 杂的方式,取代 In 出现在In2O3晶格中,形成氧化铟 锡 置换固溶体。此外,随着退火温度的升高,峰强增强, ITO晶粒择优生长,晶粒尺寸随温度的上升而变大。 Figure 3. The XRD spectrum of samples after different annealing temperature 图3. 不同温度退火样品的 XRD 谱  退火温度对 ITO薄膜电导率的影响 (a) (b) (c) (d) (e) Figure 4. The SEM spectrum of samples after different annealing temperature: (a) As-deposited; (b) After RTA at 310˚C; (c) After RTA at 400˚C; (d) Af ter RTA at 490˚C; (e) After RTA at 610˚C 图4. 样品在不同温度退火后的 SEM 图:(a) 未退火;(b) 310℃;(c) 400℃;(d) 490℃;(e) 610℃ (a) (b) (c) (d) (e) Figure 5. The SEM spectrum of samples section after different annealing temperature: (a) As-deposited; (b) After RTA at 310˚C; (c) After RTA at 400˚C; (d) After RTA at 490˚C; (e) After RTA at 610˚C 图5. 样品在不同温度退火后断面的 SEM 图:(a) 未退火;(b) 310℃;(c) 400℃;(d) 490℃;(e) 610℃ Copyright © 2013 Hanspub 48  退火温度对 ITO薄膜电导率的影响 Copyright © 2013 Hanspub 49 2) 随着退火温度的升高,ITO薄膜的微观结构得 到改善,表面形貌均一稳定,但当退火温度超过 600 ℃时,ITO 颗粒大小不一,形状各异,小颗粒团聚现 象严重,薄膜的表面形貌遭到破坏。 3) 薄膜电导率随退火温度的上升呈先上升后下 降的变化,在520℃退火温度下出现峰值σ = 7.314 × 104(1/Ω·cm)。上升阶段,载流子浓度和迁移率共同影 响电导率;下降阶段,迁移率的降低对电导率的减小 起到主要作用。 5. 致谢 感谢国家自然科学基金(2012CB825700)的资助。 参考文献 (References) [1] D. V. Morgan, Y. H. Aliyu, R. W. Bunce and A. Salehi. Thin Solid Flims, 1998, 312: 268. [2] M. Quaas, C. Eggs, M. L. Ma and H. Wulff. Structural studies of ITO thin films the Rietveld method. Thin Solid Flims, 1998, 332: 277-281. [3] D. C. Paine, T. Whitson, D. Janiac, R. Bersford, C. O. Yang and B. Lewis. A study of low temperature crystallization of amor- phous thin film indium-tin-oxide. Journal of Applied Physics, 1999, 85(12): 8445. [4] M. J. Alam, D. C. Cameron. Optical and electrical properties of transparent conductive ITO thin films deposited by sol-gel proc- ess. Thin Solid Films, 2000, 377-378: 455-459. [5] H. Bisht, H. T. Eun, A. Mehrtens and M. A. Aegerter. Com- parison of spray pyrolyzed FTO, ATO and ITO coatings for flat and bent glass substrates. Thin Soild Films, 1999, 351(1-2): 109- 114. [6] H. El Rhaleba, E. Benamar, M. Ramib, J. P. Rogerc, A. Hakama and A. Ennaouib. Spectroscopic ellipsometry studies of index profile of indium tin oxide films prepared by spray pyrolysis. Applied Surface Science, 2002, 201(1-4): 138-145. [7] H. R. Fallaha, M. Ghasemi and A. Hassanzadeh. Influence of heat treatment on structural, electrical impedance and optical properties of nanocrystalline ITO films grown on glass at room temperature prepared by electron beam evaporation. Physica E: Low-Dimensional Systems and Nanostructures, 2007, 39(1): 69- 74. [8] S. M. Song, T. L. Yang, J. J. Liu, Y. Q. Xin, Y. H. Li and S. H. Han. Rapid thermal annealing of ITO films. Applied Surface Science, 2011, 257(16): 7061-7064. [9] Y. S. Jung, J. Y. Seo, D. W. Lee and D. Y. Jeon. Influence of DC magnetron sputtering parameters on the properties of amorphous indium zinc oxide thin film. Thin Solid Films, 2003, 455(1): 63- 71. [10] 杨觉明, 余萍, 陈平, 张海礁, 许岗. 热处理对 ITO薄膜的显 微结构及光电特性的影响[J]. 西安工业学院学报, 2005, 1: 52- 55. [11] 岳锡华, 赵屹, 张维佳. ITO透明导电膜的制备及性能[J]. 航 空学报, 1996, 1: 55-61. |