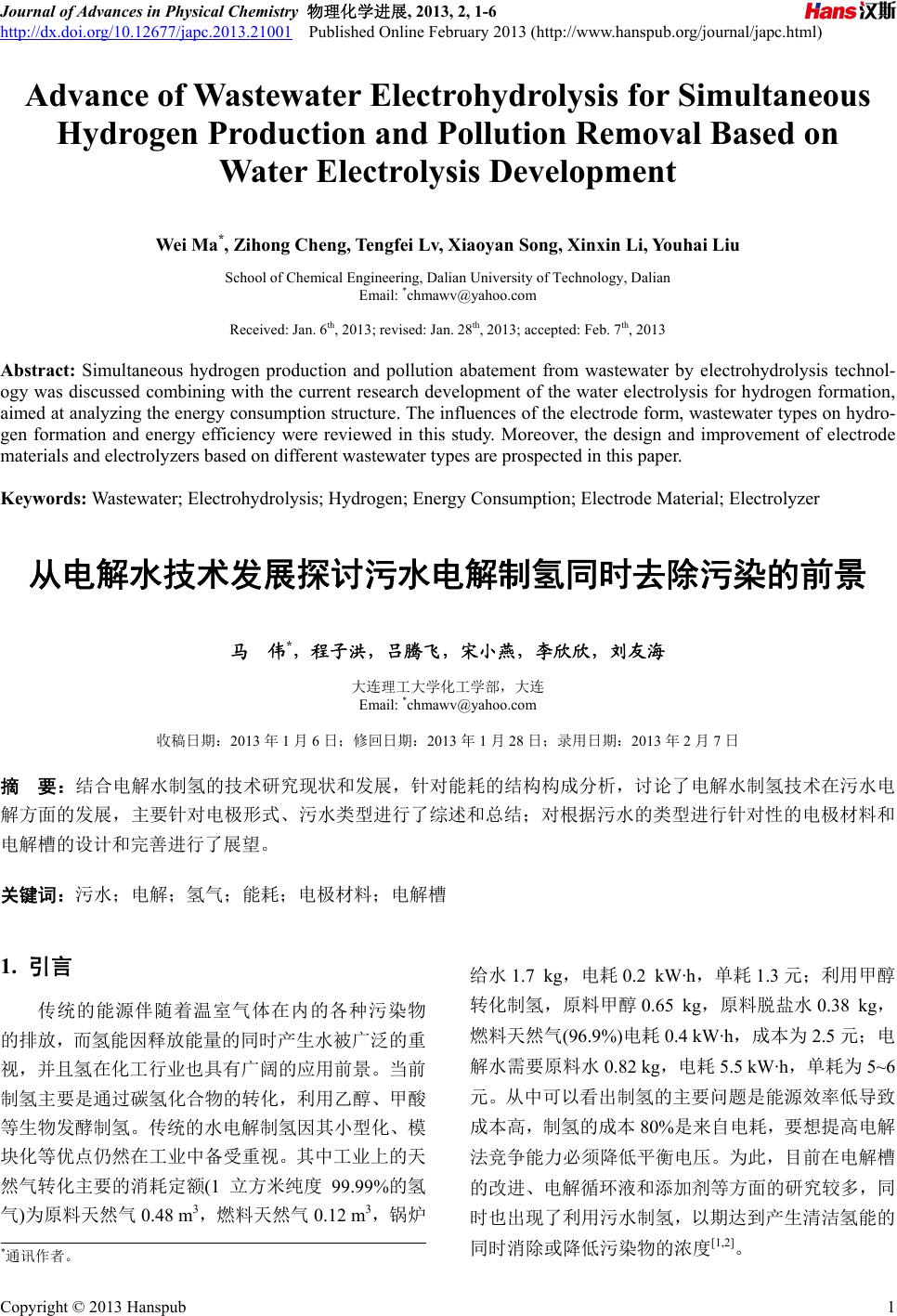

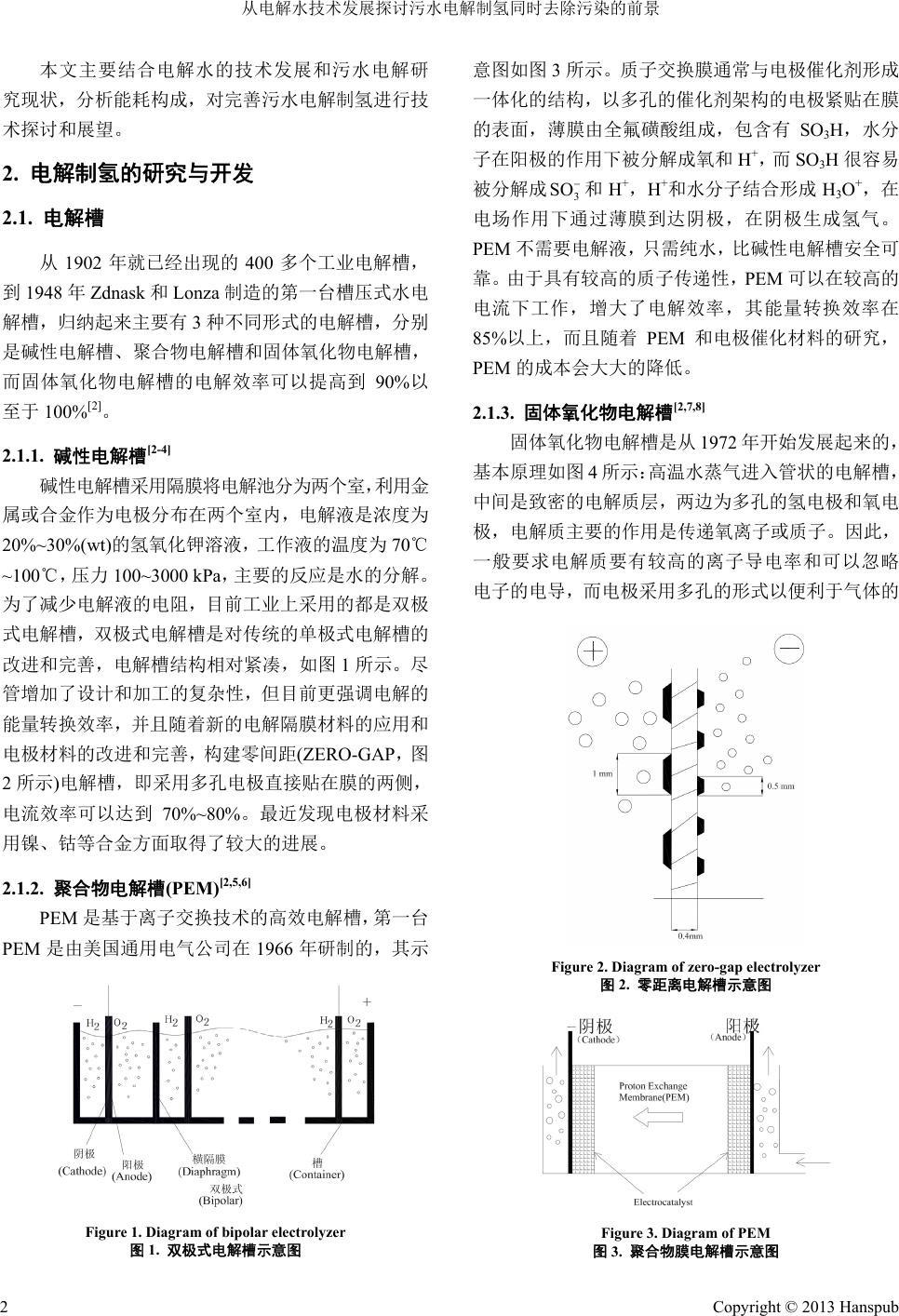

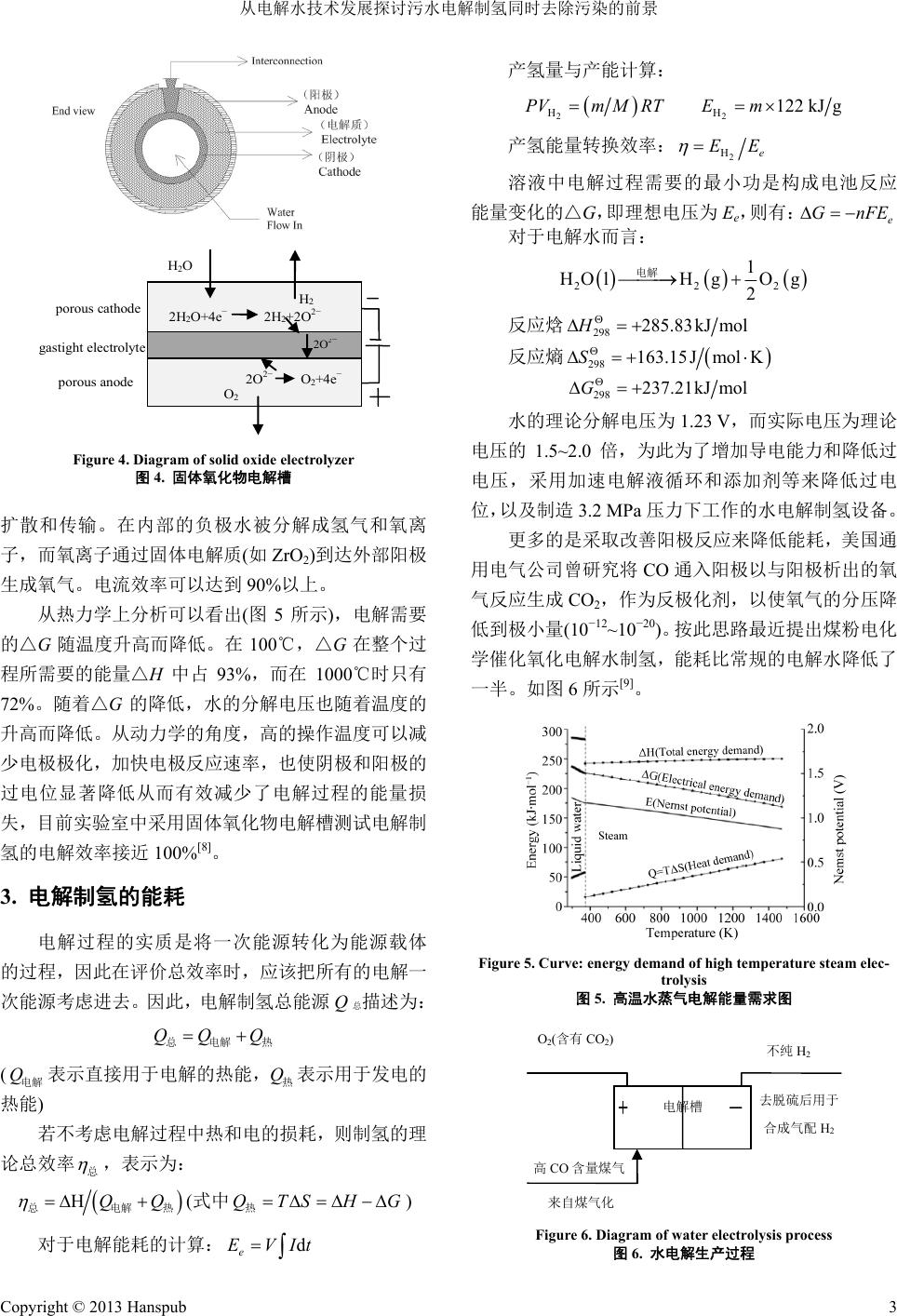

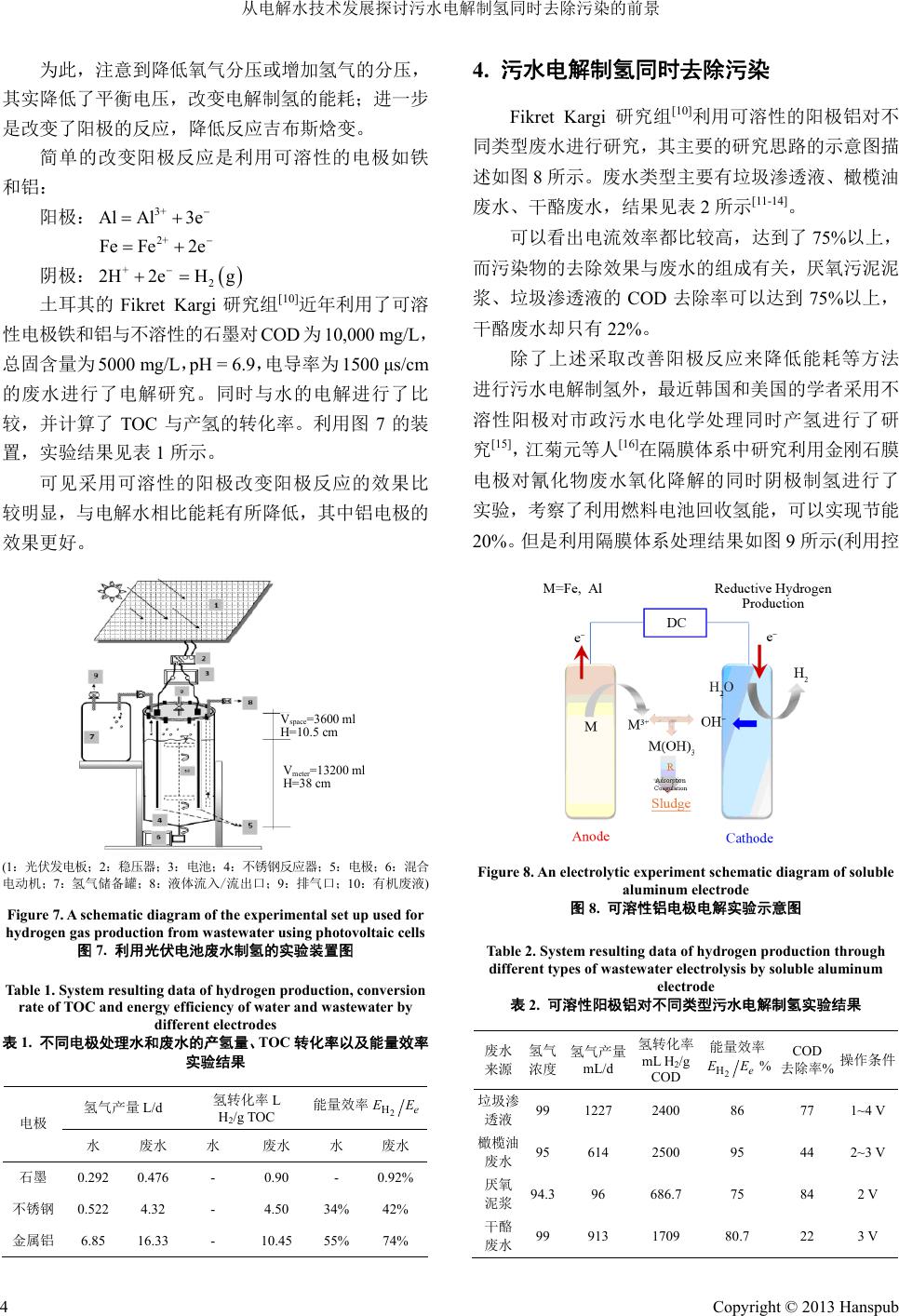

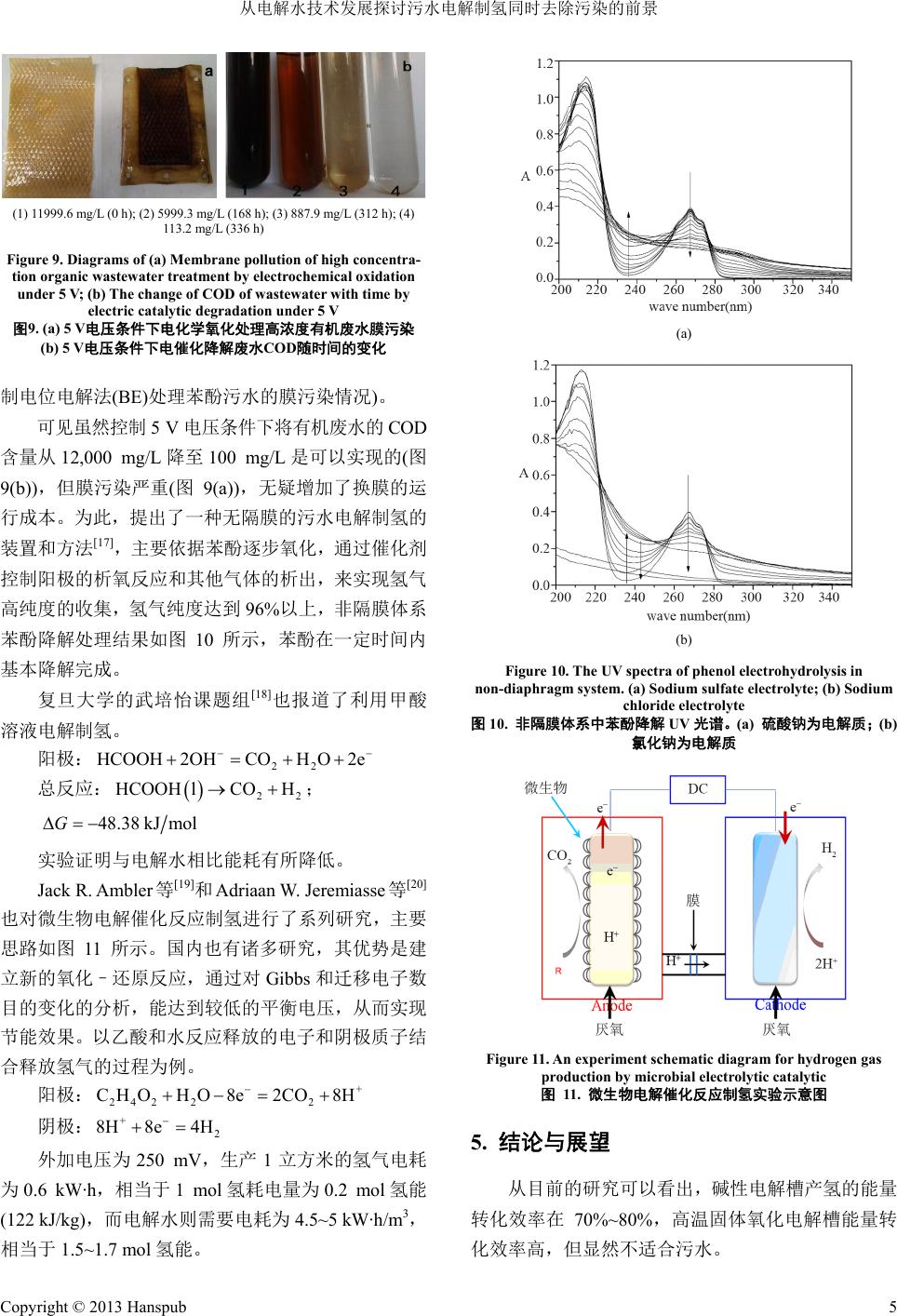

Journal of Advances in Physical Chemistry 物理化学进展, 2013, 2, 1-6 http://dx.doi.org/10.12677/japc.2013.21001 Published Online February 2013 (http://www.hanspub.org/journal/japc.html) Advance of Wastewater Electr ohydrolysis for Simultaneous Hydrogen Production and Pollution Removal Based on Water Electrolysis Development Wei Ma*, Zihong Cheng, Tengfei Lv, Xiaoyan Song, Xinxin Li, Youhai Liu School of Chemical Engineering, Dalian University of Technology, Dalian Email: *chmawv@yahoo.com Received: Jan. 6th, 2013; revised: Jan. 28th, 2013; accepted: Feb. 7th, 2013 Abstract: Simultaneous hydrogen production and pollution abatement from wastewater by electrohydrolysis technol- ogy was discussed combining with the current research development of the water electrolysis for hydrogen formation, aimed at analyzing the energy consumption structure. The influences of the electrode form, wastewater types on hydro- gen formation and energy efficiency were reviewed in this study. Moreover, the design and improvement of electrode materials and electrolyzers based on different wastewater types are prospected in this paper. Keywords: Wastewater; Electrohydrolysis; Hydrogen; Energy Consumption; Electrode Material; Electrolyzer 从电解水技术发展探讨污水电解制氢同时去除污染的前景 马 伟*,程子洪,吕腾飞,宋小燕,李欣欣,刘友海 大连理工大学化工学部,大连 Email: *chmawv@yahoo.com 收稿日期:2013 年1月6日;修回日期:2013年1月28 日;录用日期:2013 年2月7日 摘 要:结合电解水制氢的技术研究现状和发展,针对能耗的结构构成分析,讨论了电解水制氢技术在污水电 解方面的发展,主要针对电极形式、污水类型进行了综述和总结;对根据污水的类型进行针对性的电极材料和 电解槽的设计和完善进行了展望。 关键词:污水;电解;氢气;能耗;电极材料;电解槽 1. 引言 传统的能源伴随着温室气体在内的各种污染物 的排放,而氢能因释放能量的同时产生水被广泛的重 视,并且氢在化工行业也具有广阔的应用前景。当前 制氢主要是通过碳氢化合物的转化,利用乙醇、甲酸 等生物发酵制氢。传统的水电解制氢因其小型化、模 块化等优点仍然在工业中备受重视。其中工业上的天 然气转化主要的消耗定额(1 立方米纯度99.99%的氢 气)为原料天然气 0.48 m3,燃料天然气 0.12 m3,锅炉 给水 1.7 kg,电耗 0.2 kW·h,单耗 1.3 元;利用甲醇 转化制氢,原料甲醇 0.65 kg,原料脱盐水0.38 kg, 燃料天然气(96.9%)电耗 0.4 kW·h,成本为2.5 元;电 解水需要原料水0.82 kg,电耗 5.5 kW·h,单耗为 5~6 元。从中可以看出制氢的主要问题是能源效率低导致 成本高,制氢的成本 80%是来自电耗,要想提高电解 法竞争能力必须降低平衡电压。为此,目前在电解槽 的改进、电解循环液和添加剂等方面的研究较多,同 时也出现了利用污水制氢,以期达到产生清洁氢能的 同时消除或降低污染物的浓度[1,2]。 *通讯作者。 Copyright © 2013 Hanspub 1  从电解水技术发展探讨污水电解制氢同时去除污染的前景 本文主要结合电解水的技术发展和污水电解研 究现状,分析能耗构成,对完善污水电解制氢进行技 术探讨和展望。 2. 电解制氢的研究与开发 2.1. 电解槽 从1902 年就已经出现的 400 多个工业电解槽, 到1948 年Zdnask 和Lonza 制造的第一台槽压式水电 解槽,归纳起来主要有 3种不同形式的电解槽,分别 是碱性电解槽、聚合物电解槽和固体氧化物电解槽, 而固体氧化物电解槽的电解效率可以提高到 90% 以 至于 100%[2]。 2.1.1. 碱性电解槽[2-4] 碱 性电解槽采用隔膜将电解池分为两个室,利用金 属或合金作为电极分布在两个室内,电解液是浓度为 20%~30%(wt)的氢氧化钾溶液,工作液的温度为 70℃ ~100℃,压力 100~3000 kPa,主要的反应是水的分解。 为了减少电解液的电阻,目前工业上采用的都是双极 式电解槽,双极式电解槽是对传统的单极式电解槽的 改进和完善,电解槽结构相对紧凑,如图 1所示。尽 管增加了设计和加工的复杂性,但目前更强调电解的 能量转换效率,并且随着新的电解隔膜材料的应用和 电极材料的改进和完善,构建零间距(ZERO-GAP,图 2所示)电解槽,即采用多孔电极直接贴在膜的两侧, 电流效率可以达到70%~80% 。最近发现电极材料采 用镍、钴等合金方面取得了较大的进展。 2.1.2. 聚合物电解槽(PEM)[2,5,6] PEM 是基于离子交换技术的高效电解槽,第一台 PEM 是由美国通用电气公司在 1966 年研制的,其示 Figure 1. Diagram of bipolar electrolyzer 图1. 双极式电解槽示意图 意图如图 3所示。质子交换膜通常与电极催化剂形成 一体化的结构,以多孔的催化剂架构的电极紧贴在膜 的表面,薄膜由全氟磺酸组成,包含有 SO3H,水分 子在阳极的作用下被分解成氧和H+,而 SO3H很容易 被分解成 3 SO 和H+,H+和水分子结合形成 H3O+,在 电场作用下通过薄膜到达阴极,在阴极生成氢气。 PEM 不需要电解液,只需纯水,比碱性电解槽安全可 靠。由于具有较高的质子传递性,PEM 可以在较高的 电流下工作,增大了电解效率,其能量转换效率在 85%以上,而且随着 PEM和电极催化材料的研究, PEM 的成本会大大的降低。 2.1.3. 固体氧化物电解槽[2,7,8] 固体氧化物电解槽是从 1972 年开始发展起来的, 基本原理如图 4所示:高温水蒸气进入管状的电解槽, 中间是致密的电解质层,两边为多孔的氢电极和氧电 极,电解质主要的作用是传递氧离子或质子。因此, 一般要求电解质要有较高的离子导电率和可以忽略 电子的电导,而电极采用多孔的形式以便利于气体的 Figure 2. Diagram of zero-gap electrolyzer 图2. 零距离电解槽示意图 Figure 3. Diagram of PEM 图3. 聚合物膜电解槽示意图 Copyright © 2013 Hanspub 2  从电解水技术发展探讨污水电解制氢同时去除污染的前景 porous cathode gastight electrolyte porous anode H 2 2H 2 O+4e − 2H 2 +2O 2− 2O 2 − 2O 2− O 2 +4e − O 2 H 2 O Figure 4. Diagram of solid oxide electrolyzer 图4. 固体氧化物电解槽 扩散和传输。在内部的负极水被分解成氢气和氧离 子,而氧离子通过固体电解质(如ZrO2)到达外部阳极 生成氧气。电流效率可以达到90 %以上。 从热力学上分析可以看出(图5所示),电解需要 的△G随温度升高而降低。在100℃,△G在整个过 程所需要的能量△H中占93%,而在 1000℃时只有 72%。随着△G的降低,水的分解电压也随着温度的 升高而降低。从动力学的角度,高的操作温度可以减 少电极极化,加快电极反应速率,也使阴极和阳极的 过电位显著降低从而有效减少了电解过程的能量损 失,目前实验室中采用固体氧化物电解槽测试电解制 氢的电解效率接近 100%[8]。 3. 电解制氢的能耗 电解过程的实质是将一次能源转化为能源载体 的过程,因此在评价总效率时,应该把所有的电解一 次能源考虑进去。因此,电解制氢总能源 Q总描述为: QQ Q 总电解热 (Q表示直接用于电解的热能,Q表示用于发电的 热能) 电解 热 若不考虑电解过程中热和电的损耗,则制氢的理 论总效率 总,表示为: HQQ 总电解热 G 对于电解能耗的计算: (式中 ) QTSH 热 d e EVIt 产氢量与产能计算: 2 H PVm MRT 2 H122kJgEm 2 He EE 产氢能量转换效率: 的最小功是构成电池反应 能量 溶液中电解过程需要 变化的△G,即理想电压为Ee,则有: e GnFE 对于电解水而言: 22 1 2 H gO g 2 反应焓 HOl 电解 298 285.83kJ molH 反应熵 298 163.15 JmolSK 298 237.21kJmolG 水的理论分解电压为 1.23 V, 实际电压为理论 电压 用电 而 的1.5~2.0 倍,为此为了增加导电能力和降低过 电压,采用加速电解液循环和添加剂等来降低过电 位,以及制造 3.2 MPa压力下工作的水电解制氢设备。 更多的是采取改善阳极反应来降低能耗,美国通 气公司曾研究将 CO通入阳极以与阳极析出的氧 气反应生成CO2,作为反极化剂,以使氧气的分压降 低到极小量(10−12~10−20)。按此思路最近提出煤粉电化 学催化氧化电解水制氢,能耗比常规的电解水降低了 一半。如图 6所示[9]。 Figure 5. Curve: energy demand of high temperature stea elec- trolysis m 图5. 高温水蒸气电解能量需求图 电解槽 不纯 H 2 去脱硫后用于 合成气配 H 2 来自煤气化 高CO含量煤气 O 2 (含有 CO 2 ) Figure 6. Diagram of water electrolysis process 图6. 水电解生产过程 Copyright © 2013 Hanspub 3  从电解水技术发展探讨污水电解制氢同时去除污染的前景 4制时 除污 的阳极铝对不 同类型废水进行研究,其 要的研究思路的示意图描 述如图 有关 氧污泥泥 浆、垃圾 近韩国和美国的学者采用不 溶性阳极对市政污水电化学处理同时产氢进行了研 为此 分压, 其实 如铁 和铝 : 阴极: Fikret Kargi研究组[10]近年利用了可溶 性电 改变阳极反应的效果比 较明 ,注意到降低氧气分压或增加氢气的 降低了平衡电压,改变电解制氢的能耗;进一步 是改变了阳极的反应,降低反应吉布斯焓变。 简单的改变阳极反应是利用可溶性的电极 : 阳极 3+ Al Al3e 2+ Fe Fe2e + 2 2H2eH g 土耳其的 极铁和铝与不溶性的石墨对 COD 为10,000 mg/L, 总固含量为 5000 mg/L,pH = 6.9,电导率为 1500 μs/cm 的废水进行了电解研究。同时与水的电解进行了比 较,并计算了TOC 与产氢的转化率。利用图 7的装 置,实验结果见表 1所示。 可见采用可溶性的阳极 显,与电解水相比能耗有所降低,其中铝电极的 效果更好。 V space =3600 ml H=10.5 cm V meter =13200 ml H=38 cm (1:光伏发电板;2:稳压器;3:电池;4:不锈钢反应器;5:电极 :混合 电动机;7:氢气储备罐;8:液体流入/流出口;9:排气口;10: 液) hydrogen gas productirom wastewater using photovoltaic cells able 1. Syonversion rate of TO C and energy efficiency of water and wastewater by 表 氢气产量 L/d 率L H2/g TOC 能量效率 ;6 有机废 Figure 7. A schematic diagram of the experimental set up used for on f 图7. 利用光伏电池废水制氢的实验装置图 Tstem resulting data of hydr o g en p roduction, c different electrodes 1. 不同电极处理水和废水的产氢量、TOC 转化率以及能量效率 实验结果 氢转化 2 He EE 电极 水 废水 水 废水 废水 水 石墨 0. 292 0.476 - 0.90 - 0.92% 不锈钢 0.522 4.32 - 4.50 . 污水电解 氢同 去染 Fikret Kargi 研究组[10]利用可溶性 主 8所示。废水类型主要有垃圾渗透液、橄榄油 废水、干酪废水,结果见表2所示[11-14]。 可以看出电流效率都比较高,达到了 75%以上, 而污染物的去除效果与废水的组成 ,厌 渗透液的 COD去除率可以达到75%以上, 干酪废水却只有22%。 除了上述采取改善阳极反应来降低能耗等方法 进行污水电解制氢外,最 究[15],江菊元等人[16]在隔膜体系中研究利用金刚石膜 电极对氰化物废水氧化降解的同时阴极制氢进行了 实验,考察了利用燃料电池回收氢能,可以实现节能 20%。但是利用隔膜体系处理结果如图 9所示(利用控 Figure 8. An electrolytic experiment schematic diagram of soluble aluminum electrode Table 2. Syston through different types of wastewater electrolysis by soluble aluminum 废水 来源 浓度mL/d 2 COD 图8. 可溶性铝电极电解实验示意图 em resulting data of hydrogen producti elecde 表2. 可溶性阳极铝对不同类型污水电解制氢实验结果 tro 氢气 氢气产量 氢转化率 mL H/g 能量效率 2 He EE% 去除率% COD 操作条件 垃圾渗 透液 991227 2400 86 77 1~4 V 橄榄油 废水 95614 2500 95 44 2~3 V 厌氧 泥浆 94.396 686.7 75 84 2 V 干酪 废水 99913 1709 80.7 22 3 V 3 4%42% 金属铝 6.85 16.33 - 10.45 55% 74% Copyright © 2013 Hanspub 4  从电解水技术发展探讨污水电解制氢同时去除污染的前景 (1) 11999.6 mg/L (0 h); (2) 5999.3 mg/L (168 h); (3) 887.9 mg/L (312 h); (4) 113.2 mg36 h) tion organic wastewatertrochemical oxidation 电 含量从 控制阳极的 其他气体的析出,来实现氢气 基本降解完成。 也报道了利用甲酸 溶液电解 阳极: 总反应: ; /L (3 Figure 9. Diagrams of (a) Membrane pollution of high concentra- treatment by elec under 5 V; (b) The change of COD of wastewater with time by electric catalytic degradation under 5 V 图9. (a) 5 V电压条件下电化学氧化处理高浓度有机废水膜污染 (b) 5 V电压条件下电催化降解废水COD随时间的变化 制 位电解法(BE)处理苯酚污水的膜污染情况)。 可见虽然控制 5 V电压条件下将有机废水的 COD 12,000 mg/L降至 100 mg/L是可以实现的(图 9(b)),但膜污染严重(图9(a)),无疑增加了换膜的运 行成本。为此,提出了一种无隔膜的污水电解制氢的 装置和方法[17],主要依据苯酚逐步氧化,通过催化剂 析氧反应和 高纯度的收集,氢气纯度达到96%以上,非隔膜体系 苯酚降解处理结果如图10所示,苯酚在一定时间内 复旦大学的武培怡课题组[18] 制氢。 22 HCOOH2OHCOHO2e 22 HCOOH lCOH 48G.38 kJmol 实验证明与电解水相比能耗有所降低。 [19] 等[20] 也对微生 主 思路如图 内也建 立新的氧化–还原反应,通过对Gibbs 和迁移电子数 目的变化的分析,能达到较低的平衡 ,从而实现 节能效果。以乙酸和水反应释放的电 阴极质子结 合释放氢气的过程为例。 250 mV,生产 1立方米的氢气电耗 为0.6 相当于 7 mol 氢能。 Jack R. Ambler 等和Adriaan W. Jeremiasse 物电解催化反应制氢进行了系列研究, 要 11 所示。国 有诸多研究,其优势是 电压 子和 阳极: + 242 2 + 2 CHOHO8e2CO8H 阴极: 2 8H 8e4H 外加电压为 kW·h,相当于1 mol氢耗电量为0.2 mol氢能 (122 kJ/kg),而电解水则需要电耗为4.5~5 kW·h/m3, 1.5~1. (a) (b) Figure 10. The UV spectra of phenol electrohydrolysis in non-diaphragm system. (a) Sodiu sulfate electrolyte; (b) Sodium chloride electrolyte 图10 (b) m . 非隔膜体系中苯酚降解UV光谱。(a) 硫酸钠为电解质; 氯化钠为电解质 Figure 11. An experiment schematic diagram for hydrogen gas production by microbial electrolytic catalytic 图 11. 微生物电解催化反应制氢实验示意图 5. 结论 可以看出,碱性电解槽产氢的能量 70%~80% ,高温固体氧化电解槽能量转 化效 与展望 从目前的研究 转化效率在 率高,但显然不适合污水。 Copyright © 2013 Hanspub 5  从电解水技术发展探讨污水电解制氢同时去除污染的前景 Copyright © 2013 Hanspub 6 染问题对电解装置 的改 定的 对于污水电解法制氢,利用传统电解槽的研究已 有较多的报道,为了避免隔膜的污 造目前取得了较大的进展。采用可溶性阳极处理 污水同时产氢的能量转化效率与污染去除的协同效 果受污水类型的影响较大,难生物降解和高盐量的垃 圾渗透液污水要好于食品等有机污水。尽管利用铝阳 极会产生大量的沉淀污泥和有可能带入铝离子进入 水体,但从污染物的去除率而言也是好于铁阳极。 考虑到太阳能和风能的利用以及燃料电池的技 术发展,电解污水随着新能源工业化的应用,具有一 发展空间。 而从能源需求来看,从电化学系统的热力学分析 可知平衡电位差 MF EGnF,即反应的吉布斯自 由能 是降低产氢能 此进一步强 污水 国家“86 3”(2012AA06A115)提供资助。 参考文献 [1] C. C. Vǎduva, N. Vaszilcsin, A. Kellenberger, et al. Cataly tion reaction on copper in the nal of Hydrogen En- o/Zn cathode for hydrogen EM water, electrolysis conditions. International sed on our - mperature steam 外能源, 2008, 13: 35-43. oduction and COD removal. Inter- OD ste anaerobic sludge by electrohydrolysis: Effects whey wastewater by electrohydroly- microfiltration of municipal wastewater with simulta- national Journal uction in microbial alloys as hydrogen evolution reaction catalysts in a micro- 变和电子迁移数起主要作用。根据不同的水质构 建不同的阳极反应 耗的一个趋势,同时 考虑强化阴极析氢反应。对于反应器的设计结合污水 特点,尤其是对于难降解的高浓度有机污水,采用无 隔膜技术比较合适,降低投资成本。 另一方面,工业生产要求一定的产氢和有机物降 解速率,是由其反应动力学决定的。因化 of 电解反应,建立新的反应体系并强化动力学机 制,实现电解降解有机物耦合制氢是一个具有潜力的 研究方向。 6. 致谢 该研究由 (References) tic o enhancement of hydrogen evolu presence of benzylamine. International Jour ergy, 2011, 36: 6994-7001. [2] 倪萌, M. K. H. Leung and K. Sumathy. 电解水制氢技术进展 [J]. 能源环境保护, 2004, 18(5): 5-10. [3] G. S. Tasic, S. P. Maslovara, D. L. Zugic, et al. Characterization of the Ni-Mo catalyst formed in situ during hydrogen generation from alkaline water electrolysis. International Journal of Hydro- gen Energy, 2011, 36: 11588-11595. [4] I. Herraiz-Cardona, E. Ortega, L. Vázquez-Gómez, et al. Elec- trochemical characterization of a NiC generation. International Journal of Hydrogen Energy, 2011, 36: 11578-11587. [5] H. Ito, T. Maeda, A. Nakano, et al. Properties of Nafion mem- branes under P Journal of Hydrogen Energy, 2011, 36: 10527-10540. [6] S. Sawada, T. Yamaki, T. Maeno, et al. Solid polymer electrolyte water electrolysis systems for hydrogen production ba newly developed membranes, Part I: Analysis of voltage-current characteristics. Progress in Nuclear Energy, 2008, 50: 443-448. [7] J. Udagawa, P. Aguiar and N. P. Brandon. Hydrogen production through steam electrolysis: Control strategies for a athode-sup ported intermediate temperature solid oxide electrolysis cell. Journal of Power Sources, 2008, 180: 354-364. [8] B. Yu, W. Q. Zhang, J. M. Xu, et al. Status and research of high- ly efficient hydrogen production through high te electrolysis at INET. International Journal of Hydrogen Energy, 2010, 35(7): 2829-2835. [9] 李琼玖, 王建华, 李德宽等. 水电解制氢技术的进展及其在 煤制甲醇中的应用[J]. 中 [10] F. Kargi. Comparison of different electrodes in hydrogen gas production from electrohydrolysis of wastewater organics using photovoltaic cells (PVC). International Journal of Hydrogen En- ergy, 2011, 36: 3450-3456. [11] F. Kargi, E. C. Catalkaya. Electrohydrolysis of landfill leachate organics for hydrogen gas pr national Journal of Hydrogen Energy, 2011, 36: 8252-8260. [12] F. Kargi, E. C. Catalkaya. Hydrogen gas production from olive mill wastewater by electrohydrolysis with simultaneous C removal. International Journal of Hydrogen Energy, 2011, 36: 3457-3464. [13] F. Kargi, E. C. Catalkaya and S. Uzuncar. Hydrogen gas produc- tion from wa applied DC voltage. International Journal of Hydrogen En- ergy, 2011, 36: 2049-2056. [14] F. Kargi, S. Uzuncar. Simultaneous hydrogen gas formation and COD removal from cheese sis. International Journal of Hydrogen Energy, 2012, 37: 11656- 11665. [15] H. Park , K.-H. Choo, H.-S. Park, et al. Electrochemical oxida- tion and neous hydrogen production: Influence of organic and particulate matter. Chemical Engineering Journal, 2013, 215-216: 802-810. [16] J. Y. Jiang, J. L. Hu, M. X. Cui, et al. Integration of hydrogen production and waste heat recovery in electrochemical waste- water treatment. Renewable Energy, 2012, 43: 179-182. [17] 马伟, 程子洪, 张星等. 一种废水处理同时制氢的装置和方 法[P]. 中国专利: 201110331982.9, 2012-11-7. [18] W. L. Guo, L. Li, L. L. Li, et al. Hydrogen production via elec- trolysis of aqueous formic acid solutions. Inter f Hydrogen Energy, 2011, 36: 9415-9419. [19] J. R. Ambler, B. E. Logan. Evaluation of stainless steel cathodes and a bicarbonate buffer for hydrogen prod electrolysis cells using a new method for measuring gas produc- tion. International Journal of Hydrogen Energy, 2011, 36: 160- 166. [20] A. W. Jeremiasse, J. Bergsma, J. M. Kleijn, et al. Performance of metal bial electrolysis cell. International Journal of Hydrogen Energy, 2011, 36: 10482-10489. |