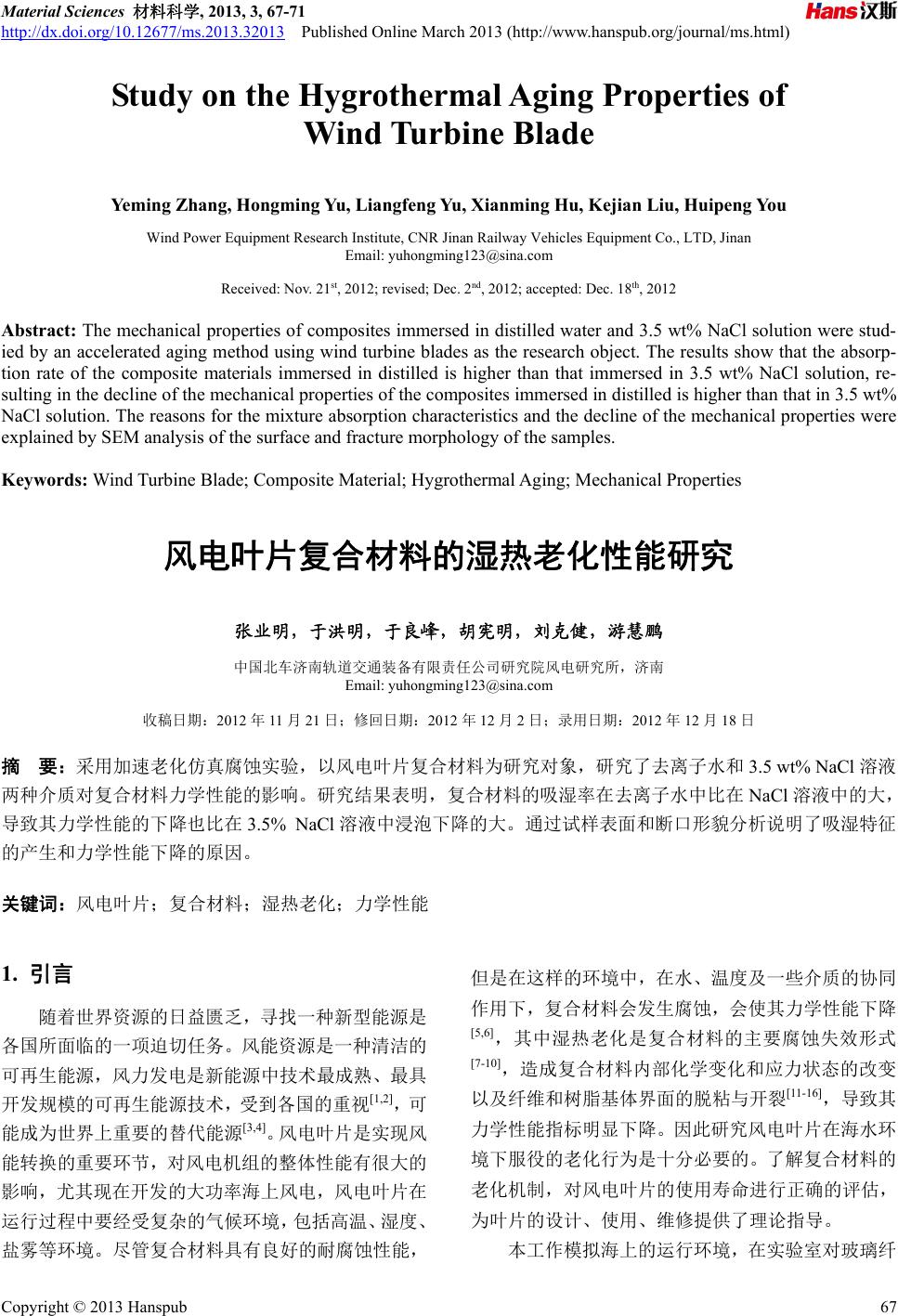

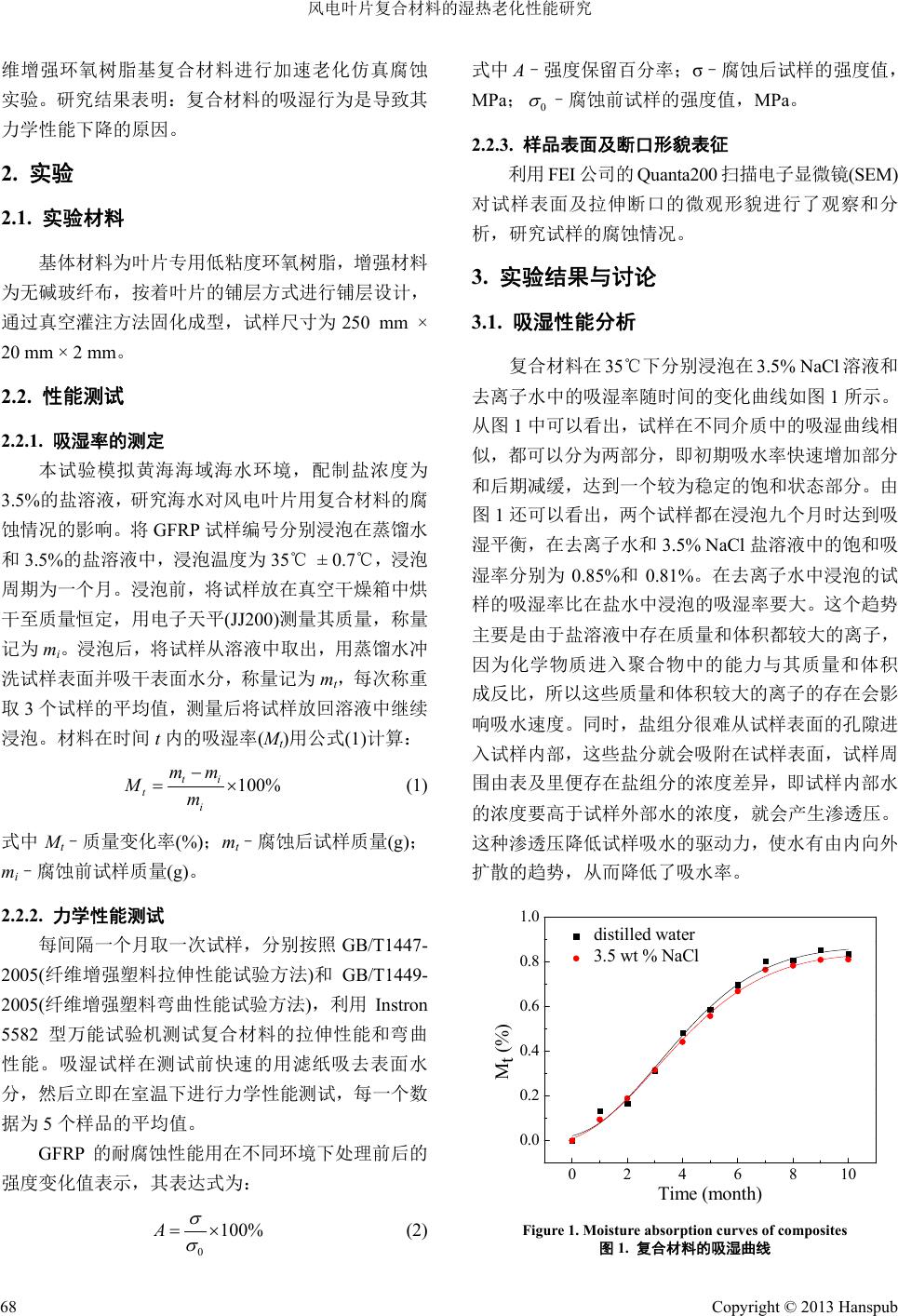

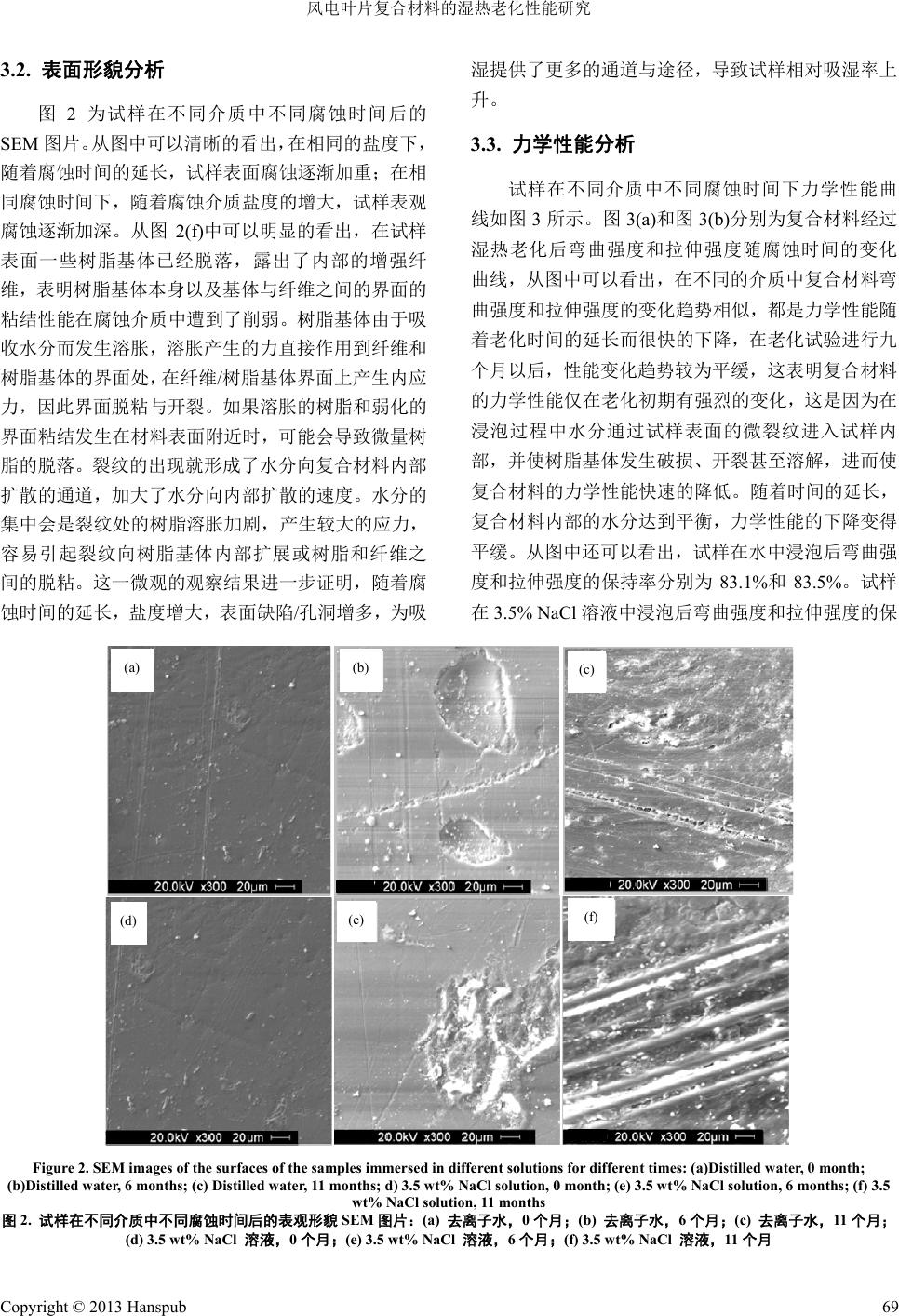

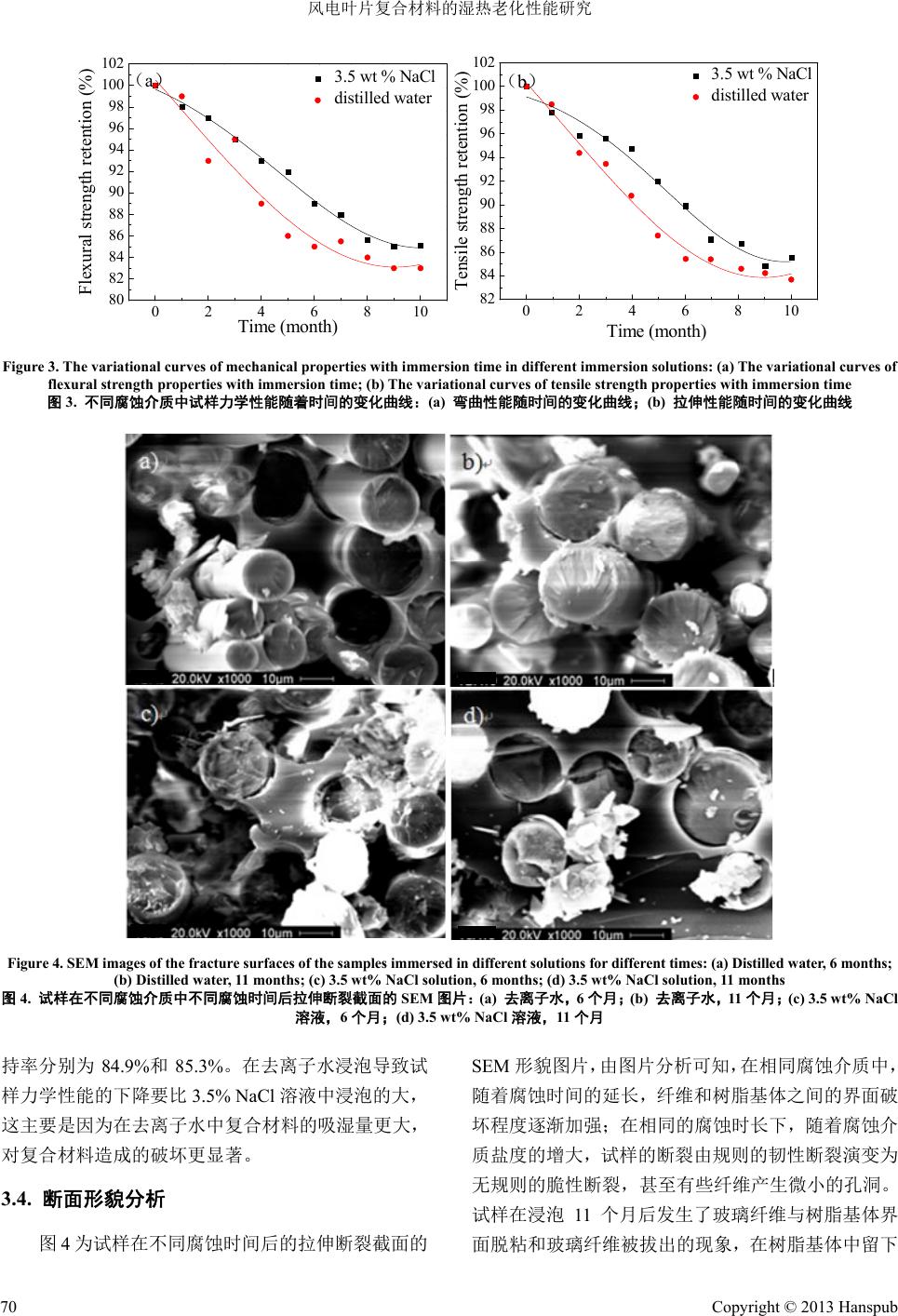

Material Sciences 材料科学, 2013, 3, 67-71 http://dx.doi.org/10.12677/ms.2013.32013 Published Online March 2013 (http://www.hanspub.org/journal/ms.html) Study on the Hygrothermal Aging Properties of W ind Turbine Blade Yeming Zhang, Hongming Yu, Liangfeng Yu, Xianming Hu, Kejian Liu, Huipeng You Wind Power Equipment Research Institute, CNR Jinan Railway Vehicles Equipment Co., LTD, Jinan Email: yuhongming123@sina.com Received: Nov. 21st, 2012; revised; Dec. 2nd, 2012; accepted: Dec. 18th, 2012 Abstract: The mechanical properties of composites immersed in distilled water and 3.5 wt% NaCl solution were stud- ied by an accelerated aging method using wind turbine blades as the research object. The results show that the absorp- tion rate of the composite materials immersed in distilled is higher than that immersed in 3.5 wt% NaCl solution, re- sulting in the decline of the mechanical properties of the composites immersed in distilled is higher than that in 3.5 wt% NaCl solution. The reasons for the mixture absorption characteristics and the decline of the mechanical properties were explained by SEM analysis of the surface and fracture morphology of the samples. Keywords: Wind Turbine Blade; Composite Material; Hygrothermal Aging; Mechanical Properties 风电叶片复合材料的湿热老化性能研究 张业明,于洪明,于良峰,胡宪明,刘克健,游慧鹏 中国北车济南轨道交通装备有限责任公司研究院风电研究所,济南 Email: yuhongming123@sina.com 收稿日期:2012 年11 月21 日;修回日期:2012年12 月2日;录用日期:2012 年12月18 日 摘 要:采用加速老化仿真腐蚀实验,以风电叶片复合材料为研究对象,研究了去离子水和3.5 wt% NaCl溶液 两种介质对复合材料力学性能的影响。研究结果表明,复合材料的吸湿率在去离子水中比在NaCl 溶液中的大, 导致其力学性能的下降也比在3.5% NaCl溶液中浸泡下降的大。通过试样表面和断口形貌分析说明了吸湿特征 的产生和力学性能下降的原因。 关键词:风电叶片;复合材料;湿热老化;力学性能 1. 引言 随着世界资源的日益匮乏,寻找一种新型能源是 各国所面临的一项迫切任务。风能资源是一种清洁的 可再生能源,风力发电是新能源中技术最成熟、最具 开发规模的可再生能源技术,受到各国的重视[1,2],可 能成为世界上重要的替代能源[3,4]。风电叶片是实现风 能转换的重要环节,对风电机组的整体性能有很大的 影响,尤其现在开发的大功率海上风电,风电叶片在 运行过程中要经受复杂的气候环境,包括高温、湿度、 盐雾等环境。尽管复合材料具有良好的耐腐蚀性能, 但是在这样的环境中,在水、温度及一些介质的协同 作用下,复合材料会发生腐蚀,会使其力学性能下降 [5,6],其中湿热老化是复合材料的主要腐蚀失效形式 [7-10],造成复合材料内部化学变化和应力状态的改变 以及纤维和树脂基体界面的脱粘与开裂[11-16],导致其 力学性能指标明显下降。因此研究风电叶片在海水环 境下服役的老化行为是十分必要的。了解复合材料的 老化机制,对风电叶片的使用寿命进行正确的评估, 为叶片的设计、使用、维修提供了理论指导。 本工作模拟海上的运行环境,在实验室对玻璃纤 Copyright © 2013 Hanspub 67  风电叶片复合材料的湿热老化性能研究 维增强环氧树脂基复合材料进行加速老化仿真腐蚀 实验。研究结果表明:复合材料的吸湿行为是导致其 力学性能下降的原因。 2. 实验 2.1. 实验材料 基体材料为叶片专用低粘度环氧树脂,增强材料 为无碱玻纤布,按着叶片的铺层方式进行铺层设计, 通过真空灌注方法固化成型,试样尺寸为 250 mm × 20 mm × 2 mm。 2.2. 性能测试 2.2.1. 吸湿率的测定 本试验模拟黄海海域海水环境,配制盐浓度为 3.5%的盐溶液,研究海水对风电叶片用复合材料的腐 蚀情况的影响。将GFRP 试样编号分别浸泡在蒸馏水 和3.5%的盐溶液中,浸泡温度为 35℃ ± 0.7℃,浸泡 周期为一个月。浸泡前,将试样放在真空干燥箱中烘 干至质量恒定,用电子天平(JJ200)测量其质量,称量 记为 mi。浸泡后,将试样从溶液中取出,用蒸馏水冲 洗试样表面并吸干表面水分,称量记为 mt,每次称重 取3个试样的平均值,测量后将试样放回溶液中继续 浸泡。材料在时间t内的吸湿率(Mt)用公式(1)计算: 100% ti ti mm Mm (1) 式中 Mt–质量变化率(%);mt–腐蚀后试样质量(g); mi–腐蚀前试样质量(g)。 2.2.2. 力学性能测试 每间隔一个月取一次试样,分别按照 GB/T1447- 2005(纤维增强塑料拉伸性 能试验方法)和GB/T1449- 2005(纤维增强塑料弯曲性能试验方法),利用 Instron 5582 型万能试验机测试复合材料的拉伸性能和弯曲 性能。吸湿试样在测试前快速的用滤纸吸去表面水 分,然后立即在室温下进行力学性能测试,每一个数 据为 5个样品的平均值。 GFRP 的耐腐蚀性能用在不同环境下处理前后的 强度变化值表示,其表达式为: 0 100%A (2) 式中 A–强度保留百分率;σ–腐蚀后试样的强度值, MPa;0 –腐蚀前试样的强度值,MPa。 2.2.3. 样品表面及断口形貌表征 利用 FEI 公司的 Quanta200 扫描电子显微镜(SEM) 对试样表面及拉伸断口的微观形貌进行了观察和分 析,研究试样的腐蚀情况。 3. 实验结果与讨论 3.1. 吸湿性能分析 复合材料在 35℃下分别浸泡在 3.5% NaCl溶液和 去离子水中的吸湿率随时间的变化曲线如图 1所示。 从图 1中可以看出,试样在不同介质中的吸湿曲线相 似,都可以分为两部分,即初期吸水率快速增加部分 和后期减缓,达到一个较为稳定的饱和状态部分。由 图1还可以看出,两个试样都在浸泡九个月时达到吸 湿平衡,在去离子水和3.5% NaCl 盐溶液中的饱和吸 湿率分别为 0.85%和0.81%。在去离子水中浸泡的试 样的吸湿率比在盐水中浸泡的吸湿率要大。这个趋势 主要是由于盐溶液中存在质量和体积都较大的离子, 因为化学物质进入聚合物中的能力与其质量和体积 成反比,所以这些质量和体积较大的离子的存在会影 响吸水速度。同时,盐组分很难从试样表面的孔隙进 入试样内部,这些盐分就会吸附在试样表面,试样周 围由表及里便存在盐组分的浓度差异,即试样内部水 的浓度要高于试样外部水的浓度,就会产生渗透压。 这种渗透压降低试样吸水的驱动力,使水有由内向外 扩散的趋势,从而降低了吸水率。 0246810 0.0 0.2 0.4 0.6 0.8 1.0 distilled water 3.5 wt % NaCl Mt (%) Time (month) Figure 1. Moisture absorption curves of composites 图1. 复合材料的吸湿曲线 Copyright © 2013 Hanspub 68  风电叶片复合材料的湿热老化性能研究 Copyright © 2013 Hanspub 69 3.2. 表面形貌分析 湿提供了更多的通道与途径,导致试样相对吸湿率上 升。 图2为试样在不同介质中不同腐蚀时间后的 SEM 图片。从图中可以清晰的看出,在相同的盐度下, 随着腐蚀时间的延长,试样表面腐蚀逐渐加重;在相 同腐蚀时间下,随着腐蚀介质盐度的增大,试样表观 腐蚀逐渐加深。从图 2(f)中可以明显的看出,在试样 表面一些树脂基体已经脱落,露出了内部的增强纤 维,表明树脂基体本身以及基体与纤维之间的界面的 粘结性能在腐蚀介质中遭到了削弱。树脂基体由于吸 收水分而发生溶胀,溶胀产生的力直接作用到纤维和 树脂基体的界面处,在纤维/树脂基体界面上产生内应 力,因此界面脱粘与开裂。如果溶胀的树脂和弱化的 界面粘结发生在材料表面附近时,可能会导致微量树 脂的脱落。裂纹的出现就形成了水分向复合材料内部 扩散的通道,加大了水分向内部扩散的速度。水分的 集中会是裂纹处的树脂溶胀加剧,产生较大的应力, 容易引起裂纹向树脂基体内部扩展或树脂和纤维之 间的脱粘。这一微观的观察结果进一步证明,随着腐 蚀时间的延长,盐度增大,表面缺陷/孔洞增多,为吸 3.3. 力学性能分析 试样在不同介质中不同腐蚀时间下力学性能曲 线如图 3所示。图 3(a)和图 3(b)分别为复合材料经过 湿热老化后弯曲强度和拉伸强度随腐蚀时间的变化 曲线,从图中可以看出,在不同的介质中复合材料弯 曲强度和拉伸强度的变化趋势相似,都是力学性能随 着老化时间的延长而很快的下降,在老化试验进行九 个月以后,性能变化趋势较为平缓,这表明复合材料 的力学性能仅在老化初期有强烈的变化,这是因为在 浸泡过程中水分通过试样表面的微裂纹进入试样内 部,并使树脂基体发生破损、开裂甚至溶解,进而使 复合材料的力学性能快速的降低。随着时间的延长, 复合材料内部的水分达到平衡,力学性能的下降变得 平缓。从图中还可以看出,试样在水中浸泡后弯曲强 度和拉伸强度的保持率分别为83.1%和83.5%。试样 在3.5% NaCl溶液中浸泡后弯曲强度和拉伸强度的保 (c) (e) (a) (b) (d) (f) Figure 2. SEM images of the surfaces of the samples immersed in different solutions for different times: (a)Distilled water, 0 month; (b)Distilled water, 6 months; (c) Distilled water, 11 months; d) 3. 5 wt% NaCl solution, 0 month; (e) 3.5 wt% NaCl solution, 6 months; (f) 3.5 wt% NaCl solution, 11 months 图2. 试样在不同介质中不同腐蚀时间后的表观形貌 SEM 图片:(a) 去离子水,0个月;(b) 去离子水,6个月;(c) 去离子水,11 个月; (d) 3.5 wt% NaCl 溶液,0个月;(e) 3.5 wt% NaCl 溶液,6个月;(f) 3.5 wt% NaCl 溶液,11 个月  风电叶片复合材料的湿热老化性能研究 0246810 82 84 86 88 90 92 94 96 98 100 102 Time (month) Tensile strength retention (%) 3.5 wt % NaCl distilled water 0246810 80 82 84 86 88 90 92 94 96 98 100 102 3.5 wt % NaCl distilled water Flexural strength retention (%) Time (month) (a) (b) Figure 3. The variational curves of mechanical properties with immersion time in different immersion solutions: (a) The variational curves of flexural strength properties with immersion time; (b) The variational curves of tensile strength prope rties with immersion time 图3. 不同腐蚀介质中试样力学性能随着时间的变化曲线:(a) 弯曲性能随时间的变化曲线;(b) 拉伸性能随时间的变化曲线 Figure 4. SEM images of the fracture surfaces of the samples immersed in different solutions for different times: (a) Distilled water, 6 months; (b) Distilled water, 11 months; (c) 3.5 wt% NaCl solution, 6 months; (d) 3.5 wt% NaCl solution, 11 months 图4. 试样在不同腐蚀介质中不同腐蚀时间后拉伸断裂截面的 SEM 图片:(a) 去离子水,6个月;(b) 去离子水,11 个月;(c) 3.5 wt% NaCl 溶液,6个月;(d) 3.5 wt% NaCl溶液,11个月 持率分别为 84.9%和85.3%。在去离子水浸泡导致试 样力学性能的下降要比3.5% NaCl 溶液中浸泡的大, 这主要是因为在去离子水中复合材料的吸湿量更大, 对复合材料造成的破坏更显著。 3.4. 断面形貌分析 图4为试样在不同腐蚀时间后的拉伸断裂截面的 SEM 形貌图片,由图片分析可知,在相同腐蚀介质中, 随着腐蚀时间的延长,纤维和树脂基体之间的界面破 坏程度逐渐加强;在相同的腐蚀时长下,随着腐蚀介 质盐度的增大,试样的断裂由规则的韧性断裂演变为 无规则的脆性断裂,甚至有些纤维产生微小的孔洞。 试样在浸泡11 个月后发生了玻璃纤维与树脂基体界 面脱粘和玻璃纤维被拔出的现象,在树脂基体中留下 Copyright © 2013 Hanspub 70  风电叶片复合材料的湿热老化性能研究 玻璃纤维被拔出后的凹槽,从图中可以清晰的看出, 凹槽表面比较光滑,被拔出的玻璃纤维表面也比较光 滑,端口呈现参差不齐的毛刷状,并且有大块的树脂 脱落,说明界面粘结能力较弱。此外,树脂基体中还 有一些新产生的微裂纹,说明裂纹起源于界面。树脂 基体中的孔洞和微裂纹的存在不仅会诱使纤维与树 脂基体之间界面的破坏,削弱界面的粘结强度,而且 会为水分进入复合材料内部提供了便利的通道。这一 微观观察结果说明试样遭到腐蚀后为什么力学性能 会下降的原因,由于树脂基体中的孔洞缺陷和新增长 的微裂纹加剧吸湿,纤维本身强度的下降,纤维和树 脂基体之间界面的脱粘,这些因素导致复合材料的微 观结构的破坏,致使试样整体力学性能的下降。 4. 结论 1) 试样在 35℃的去离子水和3.5% NaCl盐溶液 中浸泡九个月后达到吸湿平衡,饱和吸湿率分别为 0.85%和0.81%。 2) 在相同盐度下,试样表面腐蚀随着老化时间的 延长而加重;在相同腐蚀时间下,试样表观的腐蚀情 况随着介质盐度的增大而加剧。 3) 在初始阶段,试样的力学性能随着老化时间的 延长而迅速下降,九个月后达到平衡。在水中老化后 弯曲强度和拉伸强度的保持率分别为83.1%和83.5%; 在3.5% NaCl溶液中老化后弯曲强度和拉伸强度的保 持率分别为 84.9%和85.3%。 参考文献 (References) [1] 江泽慧, 孙正军, 任海青. 先进生物质复合材料在风电叶片 中的应用[J]. 复合材料学报, 2006, 26(3): 127-129. [2] 黄晓东, 江泽慧, 孙正军. 风机叶片的发展概述和趋势[J]. 太阳能, 2007(4): 37-39. [3] 薛桁, 朱瑞兆, 杨振斌等. 中国风能资源贮量估算[J]. 太阳 能学报, 2001, 22(2): 167-170. [4] 钟伟强. 国内外风力发电的概述[J]. 风电技术, 2005(5): 44- 46. [5] 李晓骏, 许凤和, 陈新文. 先进聚合物基复合材料的热氧老 化研究[J]. 材料工程, 1999, 12: 19-22. [6] 过梅丽, 肇研, 许凤和等. 先进聚合物基复合材料的老化研 究-I. 热氧老化[J]. 航空学报, 2000, 21(4): 62-65. [7] 刘建华, 曹东, 张晓云, 陆峰. 树脂基复合材料 T300/5405的 吸湿性能及湿热环境对力学性能的影响[J]. 航空材料学报, 2010, 30(4): 75-80. [8] G. Bhavesh, P. S. Raman and N. M. Toshio. Degradation of carbon fiber-reinforced epoxy composites by ultraviolet radia- tion and condensation. Journal of Composite Materials, 2002, 36(24): 2713-2733. [9] R. Selzer, K. Friedrich. Influence of water up-take on interlami- nar fracture properties of carbon fiber-reinforced polymer com- posites. Journal of Materials Science, 1995, 30(2): 334-338. [10] R. Selzer, K. Friedrich. Mechanical properties and failure be- haviour of carbon fiber-reinforced polymer composites under the influence of moisture. Composites, 1997, 28A: 595-604. [11] 过梅丽, 肇研. 航空航天结构复合材料湿热老化机理的研究 [J]. 宇航材料工艺, 2002, 4: 51-54. [12] X. D. Tang, J. D. Whitcomb, Y. M. Li, et al. Micromechanics modeling of moisture diffusion in woven composites. Compos- ites Science and Technology, 2005, 65(6): 817-826. [13] C. Leem, A. Peppasn. Models of moisture transport and mois- ture induced stresses in epoxy composites. Journal of Composite Materials, 1993, 27(12): 1146-1171. [14] A. Tounsi, K. H. Amaar and E. A. Adda-Bedia. Analysis of transverse cracking and stiffness loss in cross-ply laminates with hydrothermal conditions. Computational Materials Science, 2005, 32(2): 167-174. [15] S. Nadunv, P. K. Snha. Nonlinear finite element analysis of laminated composite shells in hydrothermal environments. Com- posite Structures, 2005, 69(4): 387-395. [16] V. Pavankiran, N. Toshio and P. S. Paman. Inverse analysis for transient moisture diffusion through fiber-reinforced composites. Acta Materialia, 2003, 51(1): 177-193. Copyright © 2013 Hanspub 71 |