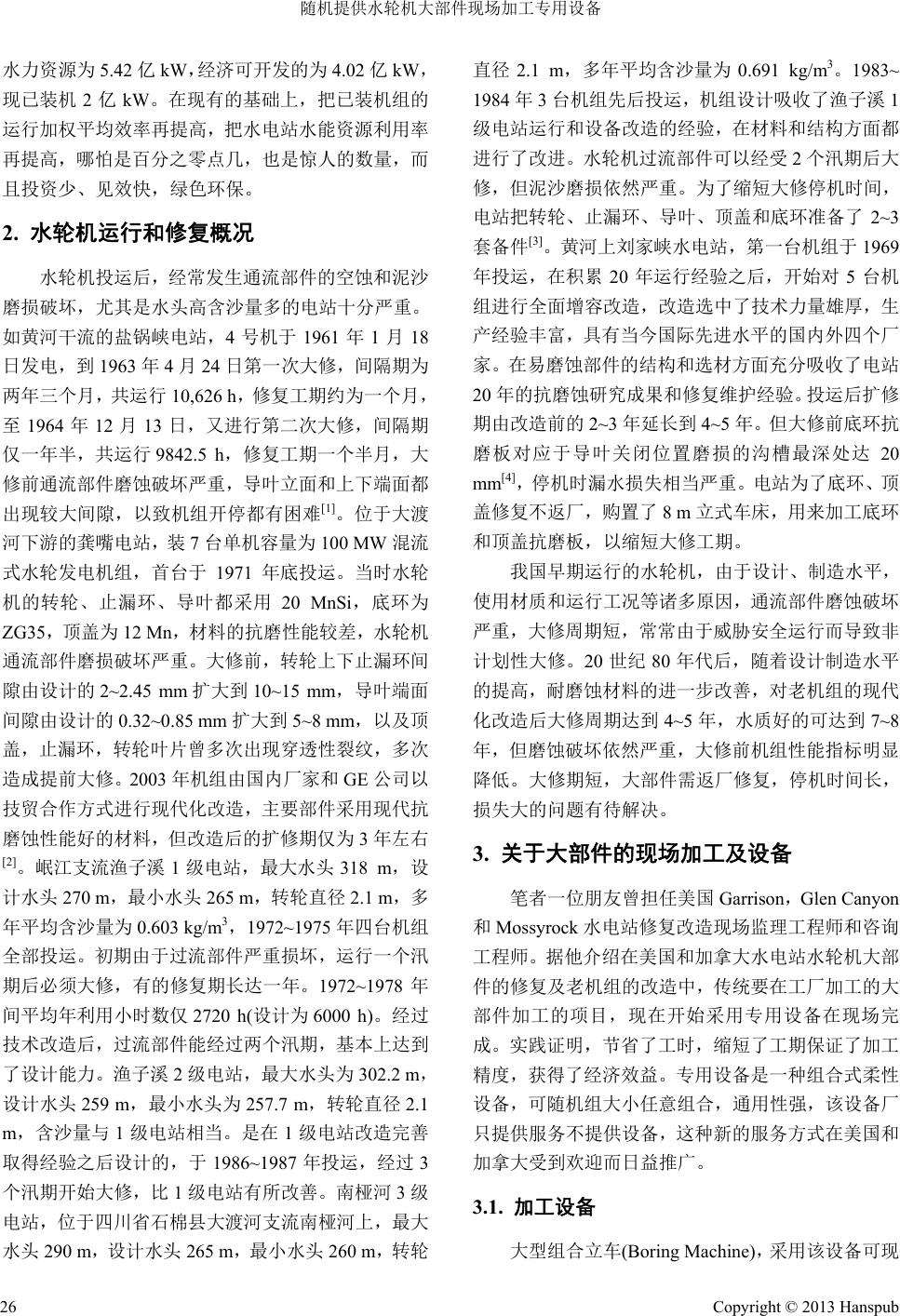

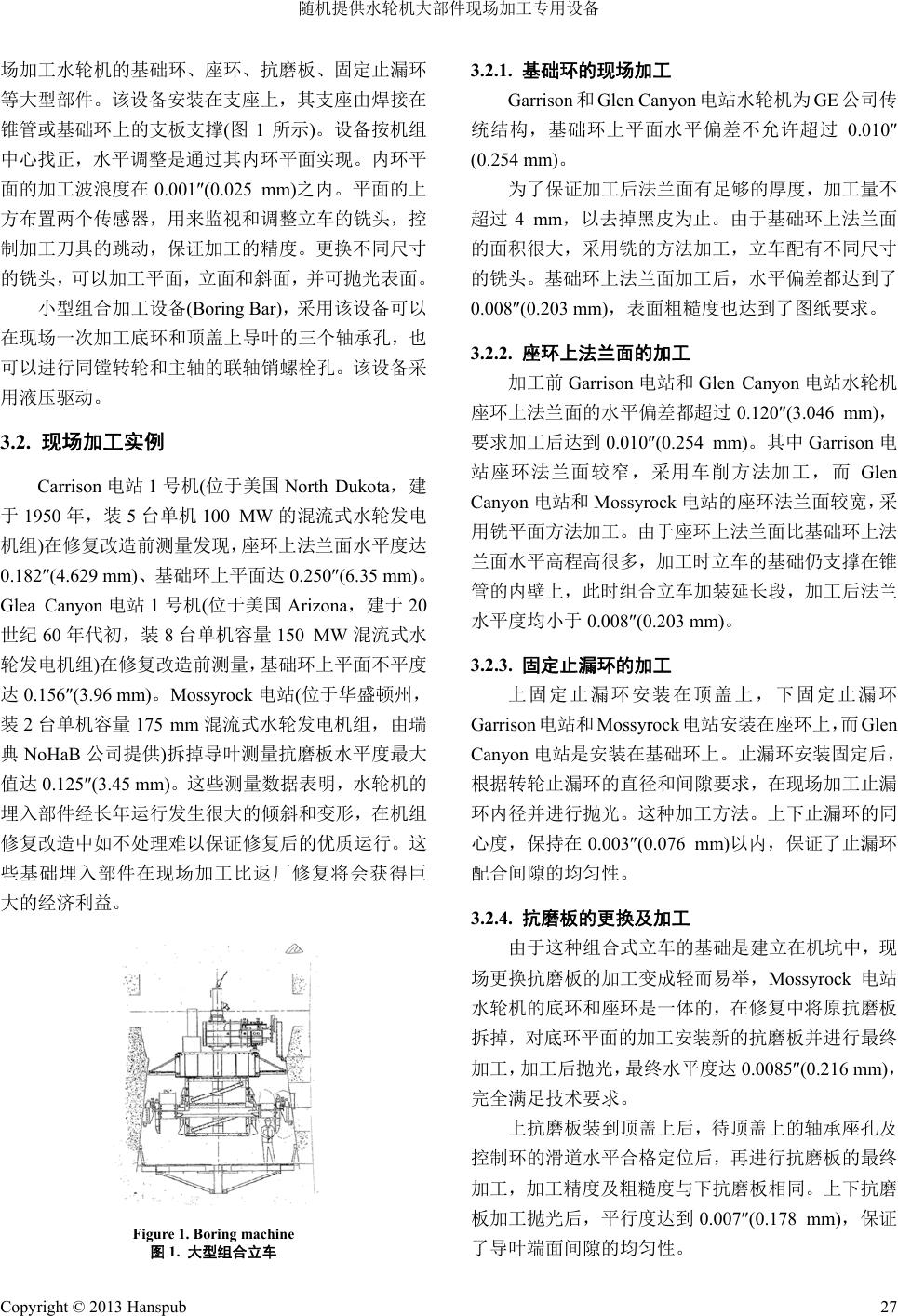

Mechanical Engineering and Technology 机械工程与技术, 2013, 2, 25-28 http://dx.doi.org/10.12677/met.2013.21004 Published Online March 2013 (http://www.hanspub.org/journal/met.html) Random Provide Turbine Large Component Field Processing Special Equipment ——Supply and Demand of the Development of the Concept of Change Is Inevitable Jian Wang, Dachuan Guo Harbin Electric Machinery Company Limited, Harbin Email: lmleer@126.com Received: Dec. 29th, 2012; revised: Jan. 25th, 2013; accepted: Feb. 8th, 2013 Abstract: This essay introduces the operation and repair of turbine as well as the overseas sign of the big component in the turbine repair transformation processing. It brings the concept of providing large processing equipment at the mo- ment of supplying water turbine to shorten the repair time and expect better economic benefit. Furthermore, it helps to improve the utilization rate of water resources in order to achieve the purpose of energy saving and emission reduction. Keywords: Turbine; Cavitation; Wear; Special Equipment 随机提供水轮机大部件现场加工专用设备 ——供需观念的改变是发展的必然 王 鉴,郭大川 哈尔滨电机厂有限责任公司,哈尔滨 Email: lmleer@126.com 收稿日期:2012 年12 月29 日;修回日期:2013 年1月25 日;录用日期:2013 年2月8日 摘 要:本文介绍了水轮机运行和修复概况以及国外目前水轮机修复改造中大件现场加工的苗头,引入制造厂 随水轮机供货的同时提供大件现场加工专用设备的理念,从而缩短修复工期,取得良好经济效益,更有助于进 一步提高水力资源利用率,达到节能减排的目的。 关键词:水轮机;汽蚀;磨损;专用设备 1. 引言 水轮机作为水力发电机组的原动机以来得到了 快速发展。我国水轮机制造业虽然在20 世纪 50 年代 才起步,从无到有、由小到大,技术快速进步,生产 飞跃发展,到 20 世纪末叶,已经自主设计制造了容 量300 MW级,转轮分瓣结构的混流式水轮机和转轮 直径达 12.5 m~17.0 m的转桨式水轮机和直径达 6.9 m 灯泡贯流式水轮机。在剧烈的国际竞争中成功地进入 了国际市场,显示了我国的发电设备制造实力。新世 纪之初,已经掌握了设计制造长江三峡电站700 MW 机组的技术和生产能力,并为电站提供了优质产品。 纵观过去,我国水轮机制造业为满足水电建设, 特别是巨型电站的需要,与时俱进地提供了现代化的 水轮机。水轮机模型效率提高到 95%以上,达到了世 界先进水平。展望未来,全球能源日趋紧张,环境问 题日益严重,为了可持续发展,各国对可再生能源非 常看重,除水力资源外,正在大力研发新兴的可再生 能源,然而难度大、成本高。我国拥有技术可开发的 Copyright © 2013 Hanspub 25  随机提供水轮机大部件现场加工专用设备 水力资源为 5.42亿kW,经济可开发的为 4.02 亿kW, 现已装机 2亿kW。在现有的基础上,把已装机组的 运行加权平均效率再提高,把水电站水能资源利用率 再提高,哪怕是百分之零点几,也是惊人的数量,而 且投资少、见效快,绿色环保。 2. 水轮机运行和修复概况 水轮机投运后,经常发生通流部件的空蚀和泥沙 磨损破坏,尤其是水头高含沙量多的电站十分严重。 如黄河干流的盐锅峡电站,4号机于 1961 年1月18 日发电,到 1963 年4月24 日第一次大修,间隔期为 两年三个月,共运行 10,626 h,修复工期约为一个月, 至1964年12 月13日,又进行第二次大修,间隔期 仅一年半,共运行 9842.5 h,修复工期一个半月,大 修前通流部件磨蚀破坏严重,导叶立面和上下端面都 出现较大间隙,以致机组开停都有困难[1]。位于大渡 河下游的龚嘴电站,装 7台单机容量为 100 MW混流 式水轮发电机组,首台于 1971 年底投运。当时水轮 机的转轮、止漏环、导叶都采用 20 MnSi,底环为 ZG35,顶盖为 12 Mn,材料的抗磨性能较差,水轮机 通流部件磨损破坏严重。大修前,转轮上下止漏环间 隙由设计的 2~2.45 mm扩大到 10~15 mm,导叶端面 间隙由设计的0.32~0.85 mm扩大到5~8 mm,以及顶 盖,止漏环,转轮叶片曾多次出现穿透性裂纹,多次 造成提前大修。2003 年机组由国内厂家和 GE 公司以 技贸合作方式进行现代化改造,主要部件采用现代抗 磨蚀性能好的材料,但改造后的扩修期仅为 3年左右 [2]。岷江支流渔子溪 1级电站,最大水头 318 m,设 计水头 270 m,最小水头 265 m,转轮直径2.1 m,多 年平均含沙量为0.603 kg/m3,1972~1975 年四台机组 全部投运。初期由于过流部件严重损坏,运行一个汛 期后必须大修,有的修复期长达一年。1972~1978 年 间平均年利用小时数仅2720 h(设计为 6000 h)。经过 技术改造后,过流部件能经过两个汛期,基本上达到 了设计能力。渔子溪 2级电站,最大水头为302.2 m, 设计水头259 m,最小水头为 257.7 m,转轮直径2.1 m,含沙量与 1级电站相当。是在 1级电站改造完善 取得经验之后设计的,于 1986~1987 年投运,经过 3 个汛期开始大修,比 1级电站有所改善。南桠河 3级 电站,位于四川省石棉县大渡河支流南桠河上,最大 水头 290 m,设计水头 265 m,最小水头 260 m,转轮 直径 2.1 m,多年平均含沙量为 0.691 kg/m3。1983~ 1984 年3台机组先后投运,机组设计吸收了渔子溪 1 级电站运行和设备改造的经验,在材料和结构方面都 进行了改进。水轮机过流部件可以经受 2个汛期后大 修,但泥沙磨损依然严重。为了缩短大修停机时间, 电站把转轮、止漏环、导叶、顶盖和底环准备了 2~3 套备件[3]。黄河上刘家峡水电站,第一台机组于 1969 年投运,在积累 20 年运行经验之后,开始对 5台机 组进行全面增容改造,改造选中了技术力量雄厚,生 产经验丰富,具有当今国际先进水平的国内外四个厂 家。在易磨蚀部件的结构和选材方面充分吸收了电站 20 年的抗磨蚀研究成果和修复维护经验。投运后扩修 期由改造前的2~3 年延长到4~5 年。但大修前底环抗 磨板对应于导叶关闭位置磨损的沟槽最深处达 20 mm[4],停机时漏水损失相当严重。电站为了底环、顶 盖修复不返厂,购置了 8 m立式车床,用来加工底环 和顶盖抗磨板,以缩短大修工期。 我国早期运行的水轮机,由于设计、制造水平, 使用材质和运行工况等诸多原因,通流部件磨蚀破坏 严重,大修周期短,常常由于威胁安全运行而导致非 计划性大修。20世纪80 年代后,随着设计制造水平 的提高,耐磨蚀材料的进一步改善,对老机组的现代 化改造后大修周期达到4~5 年,水质好的可达到7~8 年,但磨蚀破坏依然严重,大修前机组性能指标明显 降低。大修期短,大部件需返厂修复,停机时间长, 损失大的问题有待解决。 3. 关于大部件的现场加工及设备 笔者一位朋友曾担任美国 Garrison,Glen Canyon 和Mossyrock水电站修复改造现场监理工程师和咨询 工程师。据他介绍在美国和加拿大水电站水轮机大部 件的修复及老机组的改造中,传统要在工厂加工的大 部件加工的项目,现在开始采用专用设备在现场完 成。实践证明,节省了工时,缩短了工期保证了加工 精度,获得了经济效益。专用设备是一种组合式柔性 设备,可随机组大小任意组合,通用性强,该设备厂 只提供服务不提供设备,这种新的服务方式在美国和 加拿大受到欢迎而日益推广。 3.1. 加工设备 大型组合立车(Boring Machine),采用该设备可现 Copyright © 2013 Hanspub 26  随机提供水轮机大部件现场加工专用设备 场加工水轮机的基础环、座环、抗磨板、固定止漏环 等大型部件。该设备安装在支座上,其支座由焊接在 锥管或基础环上的支板支撑(图1所示)。设备按机组 中心找正,水平调整是通过其内环平面实现。内环平 面的加工波浪度在 0.001(0.025 mm)之内。平面的上 方布置两个传感器,用来监视和调整立车的铣头,控 制加工刀具的跳动,保证加工的精度。更换不同尺寸 的铣头,可以加工平面,立面和斜面,并可抛光表面。 小型组合加工设备(Boring Bar),采用该设备可以 在现场一次加工底环和顶盖上导叶的三个轴承孔,也 可以进行同镗转轮和主轴的联轴销螺栓孔。该设备采 用液压驱动。 3.2. 现场加工实例 Carrison 电站 1号机(位于美国North Dukota,建 于1950 年,装5台单机 100 MW 的混流式水轮发电 机组)在修复改造前测量发现,座环上法兰面水平度达 0.182(4.629 mm)、基础环上平面达0.250(6.35 mm)。 Glea Canyon 电站 1号机(位于美国 Arizona,建于20 世纪 60年代初,装 8台单机容量 150 MW 混流式水 轮发电机组)在修复改造前测量,基础环上平面不平度 达0.156(3.96 mm)。Mossyrock 电站(位于华盛顿州, 装2台单机容量175 mm混流式水轮发电机组,由瑞 典NoHaB 公司提供)拆掉导叶测量抗磨板水平度最大 值达 0.125(3.45 mm)。这些测量数据表明,水轮机的 埋入部件经长年运行发生很大的倾斜和变形,在机组 修复改造中如不处理难以保证修复后的优质运行。这 些基础埋入部件在现场加工比返厂修复将会获得巨 大的经济利益。 Figure 1. Boring machine 图1. 大型组合立车 3.2.1. 基础环的现场加工 Garrison和Glen Canyon电站水轮机为 GE公司传 统结构,基础环上平面水平偏差不允许超过 0.010 (0.254 mm)。 为了保证加工后法兰面有足够的厚度,加工量不 超过 4 mm,以去掉黑皮为止。由于基础环上法兰面 的面积很大,采用铣的方法加工,立车配有不同尺寸 的铣头。基础环上法兰面加工后,水平偏差都达到了 0.008(0.203 mm),表面粗糙度也达到了图纸要求。 3.2.2. 座环上法兰面的加工 加工前 Garrison 电站和 Glen Canyon电站水轮机 座环上法兰面的水平偏差都超过0.120(3.046 mm), 要求加工后达到 0.010(0.254 mm)。其中 Garrison 电 站座环法兰面较窄,采用车削方法加工,而 Glen Canyon 电站和 Mossyrock 电站的座环法兰面较宽,采 用铣平面方法加工。由于座环上法兰面比基础环上法 兰面水平高程高很多,加工时立车的基础仍支撑在锥 管的内壁上,此时组合立车加装延长段,加工后法兰 水平度均小于0.008(0.203 mm)。 3.2.3. 固定止漏环的加工 上固定止漏环安装在顶盖上,下固定止漏环 Garrison电站和 Mossyrock电站安装在座环上,而Glen Canyon 电站是安装在基础环上。止漏环安装固定后, 根据转轮止漏环的直径和间隙要求,在现场加工止漏 环内径并进行抛光。这种加工方法。上下止漏环的同 心度,保持在 0.003(0.076 mm)以内,保证了止漏环 配合间隙的均匀性。 3.2.4. 抗磨板的更换及加工 由于这种组合式立车的基础是建立在机坑中,现 场更换抗磨板的加工变成轻而易举,Mossyrock 电站 水轮机的底环和座环是一体的,在修复中将原抗磨板 拆掉,对底环平面的加工安装新的抗磨板并进行最终 加工,加工后抛光,最终水平度达 0.0085(0.216 mm), 完全满足技术要求。 上抗磨板装到顶盖上后,待顶盖上的轴承座孔及 控制环的滑道水平合格定位后,再进行抗磨板的最终 加工,加工精度及粗糙度与下抗磨板相同。上下抗磨 板加工抛光后,平行度达到 0.007(0.178 mm),保证 了导叶端面间隙的均匀性。 Copyright © 2013 Hanspub 27  随机提供水轮机大部件现场加工专用设备 Copyright © 2013 Hanspub 28 3.2.5. 导叶轴承孔的同镗加工 Mossyrock 电站水轮机,由于多年运行,导叶上、 中、下三个轴承孔中心位置产生很大偏心。首先对三 个轴套座孔进行加工,然后装新轴套,导叶套简安装 后,采用小型组合同镗机(Boring Bar)在现场对上、中、 下三轴套进行一次定位加工。加工时,4个同镗机同 时对 4组导叶轴套孔进行加工(图2所示),不仅加快 了加工进度,也保证了加工质量,技术要求全跳动为 0.004(0.102 mm),加工结果为 0.0025(0.064 mm)。 3.2.6. 转轮和主轴联接销螺栓孔的同镗 Mossyrock 电站 2号机,更换了新转轮,由 GE 杭州生产。水轮机主轴仍为原件,转轮和主轴采用销 螺栓联接,转轮法兰螺孔留有在现场加工的余量,公 差要求 0~0.002(0~0.051 mm)。18 只销螺钉孔加工后 公差全部达到要求,通过抛光粗糙度也达到要求。 3.3. 加工工时 上述三个电站现场加工均采用两班制,加工工时 (包括辅助工时)统计如下: 1) 基础环上平面(3~5 天); 2) 止漏环及配合面的加工(2~2.5 天); 3) 上、下抗磨板更换及加工(6~10 天); 4) 导叶轴套孔同镗(4~6 天); 5) 转轮和主轴联接孔同镗(5~7 天)。 Figure 2. Small combination processing machines 图2. 小型组合加工设备 4. 水轮机制造厂随机提供大件现场加工专 综上所述,水轮机的运行和修复现状基本是由于 某些部件 结语 制造厂随机提供大件现场加工专用设备,可以缩 短机组大 参考文献 [1] 王立言. 轮机存在问题情况调查. 顾 水电厂 2号水轮机基础环及尾水管改. 顾四 高水头混流式水轮发电机组的发展[A]. 北京: 场分 用设备 磨蚀等破坏到危及机组安全运行。部件强度 破坏或不能修复的程度才进行大修。大修前,机组的 效率等能量指标明显降低。大修时,机组要大解体, 有的大部件要返厂加工,延长了修复工期,增加了损 失。鉴于美国、加拿大近来某些水电站在水轮机修复 改造中,放弃了大件到工厂加工的传统做法,请加工 商到现场利用专用设备加工获得巨大经济效益。针对 具体加工对象(大件),量身设计现场加工专用设备。 这样,专用设备的固定支撑,定位导向、切削传动等 系统都能更好地结合水轮机结构特点,做到实用化、 简单化、专业化。比美国、加拿大的做法更科学有效。 电站有了现场大修加工专用设备,大修变得简便快 捷。 5. 修工期,增加电能生产,为用户取得巨大经 济效益。更深层次意义影响了大修期的确定,改善了 大修前机组运行状态,有效利用水力资源。中国有着 如此巨额的水力资源,其利用率在现有基础上,再提 高百分之零点几,就是很大一块面包,该项目的全面 实施需要多部门参与,权威组织协调,笔者谨以此文 抛砖引玉。 (References) 锅峡水电厂投运初期水 四行, 杨天生, 闵京声. 水机磨蚀[M]. 北京: 中国水利水电 出版社, 2008. [2] 侯远航等. 龚嘴 行, 杨天生, 闵京声. 水机磨蚀[M]. 北京: 中国水利水电出 版社, 2008. [3] 沈菊英. 我国 建国四十周年水电设备成就学术讨论会, 1989年10 月. [4] 姚启鹏. 刘家峡水电厂 2号水轮机导叶和抗磨板磨蚀现 析. 顾四行, 杨天生, 闵京声. 水机磨蚀[M]. 北京: 中国水 利水电出版社, 2008. |