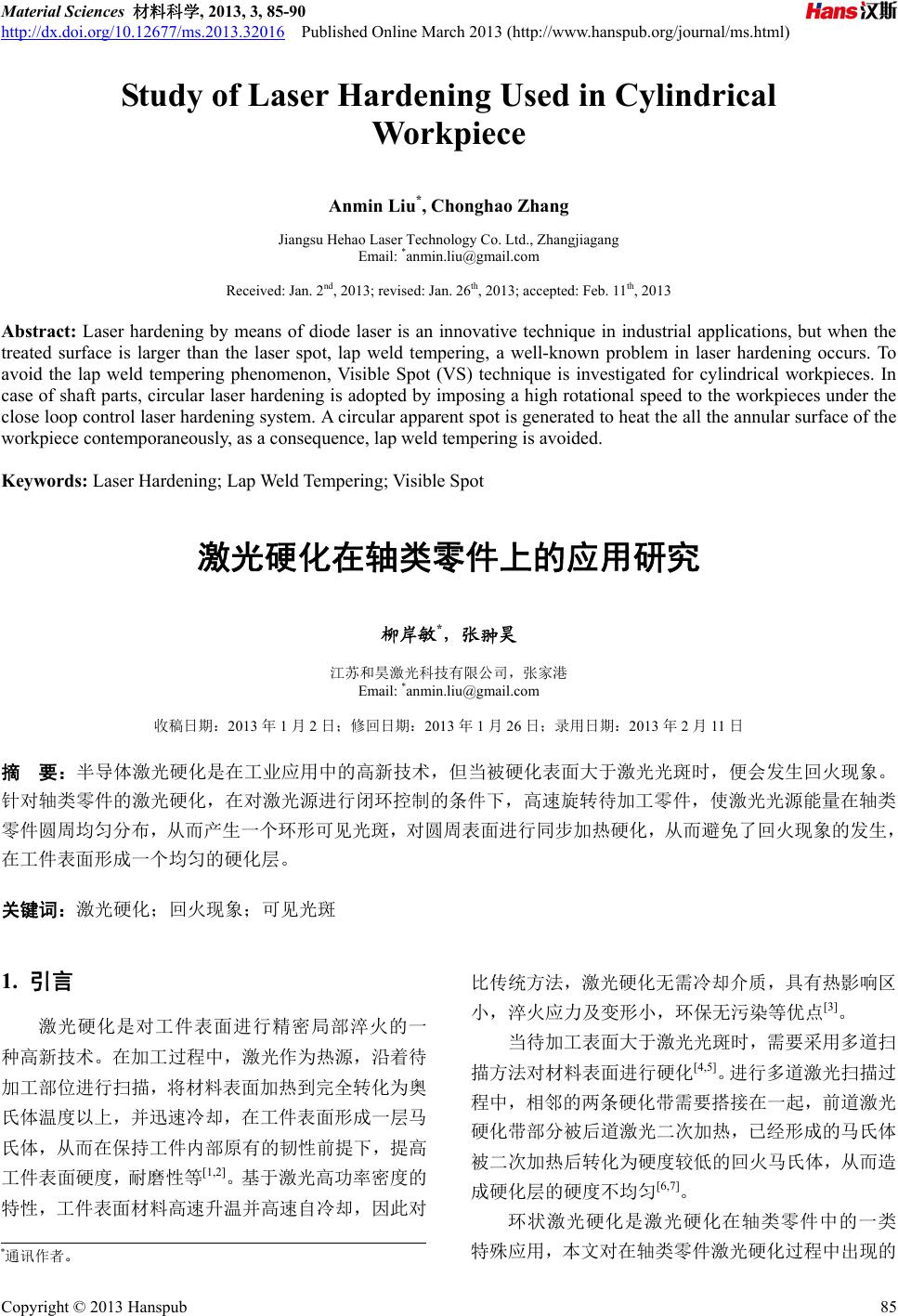

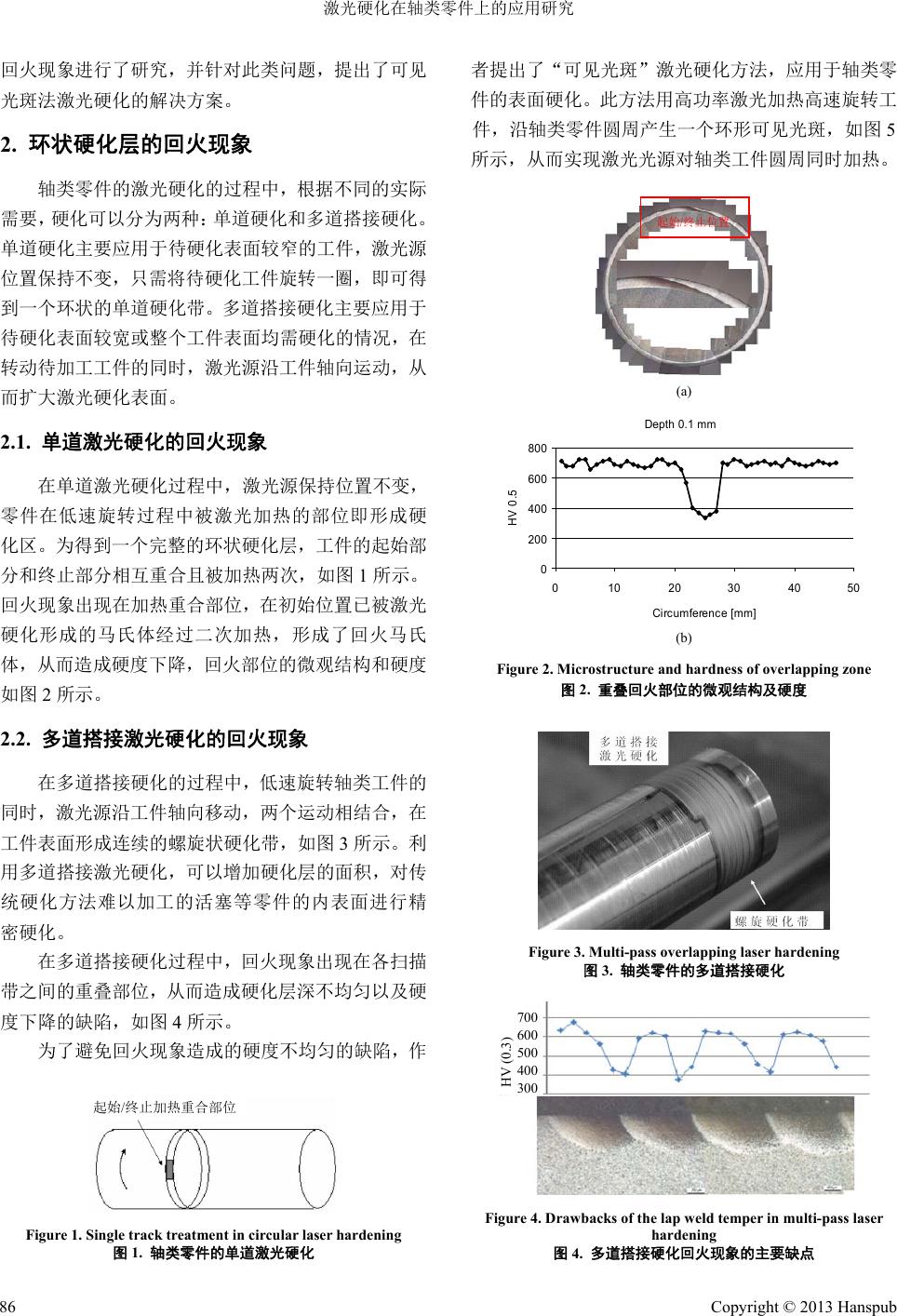

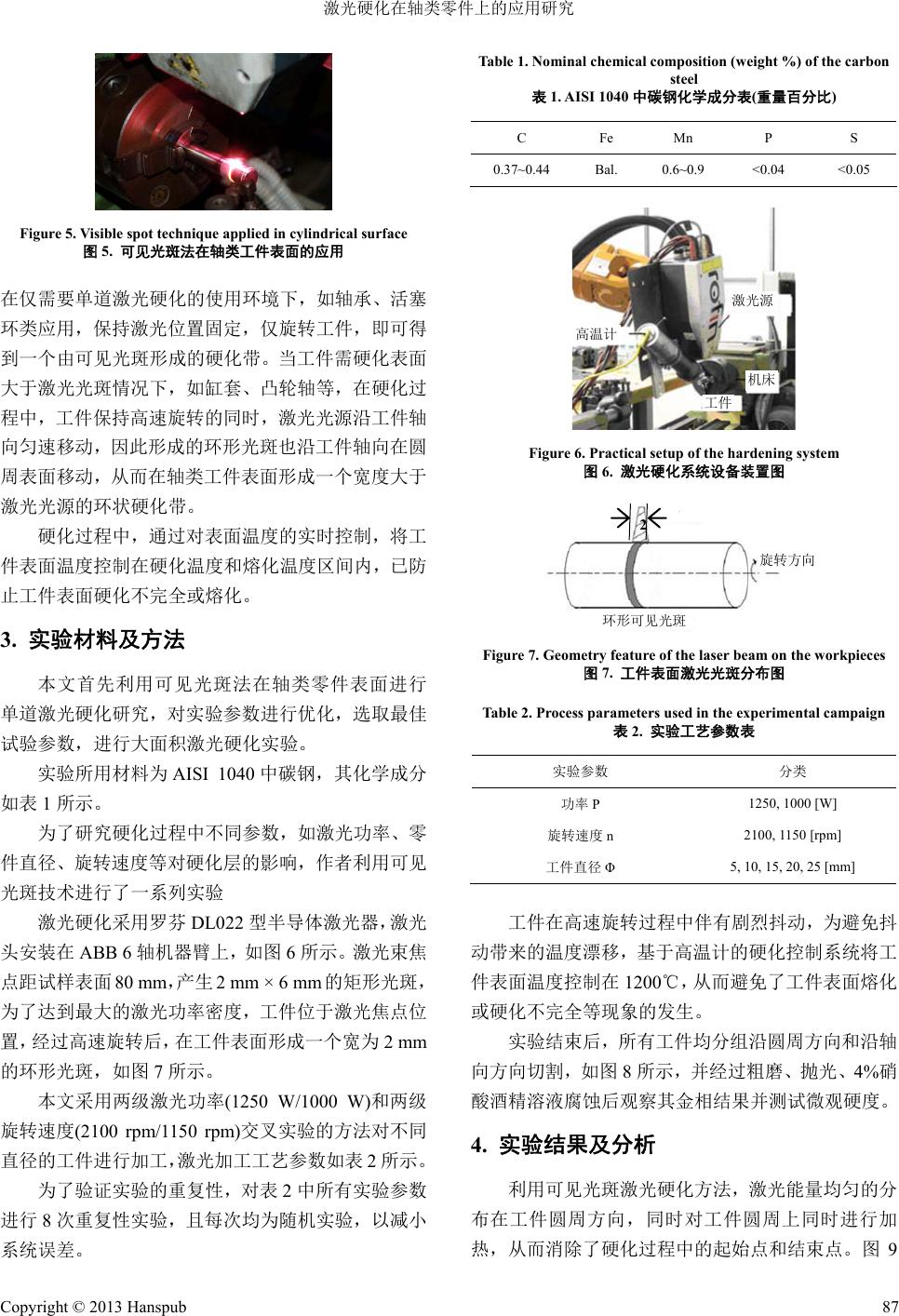

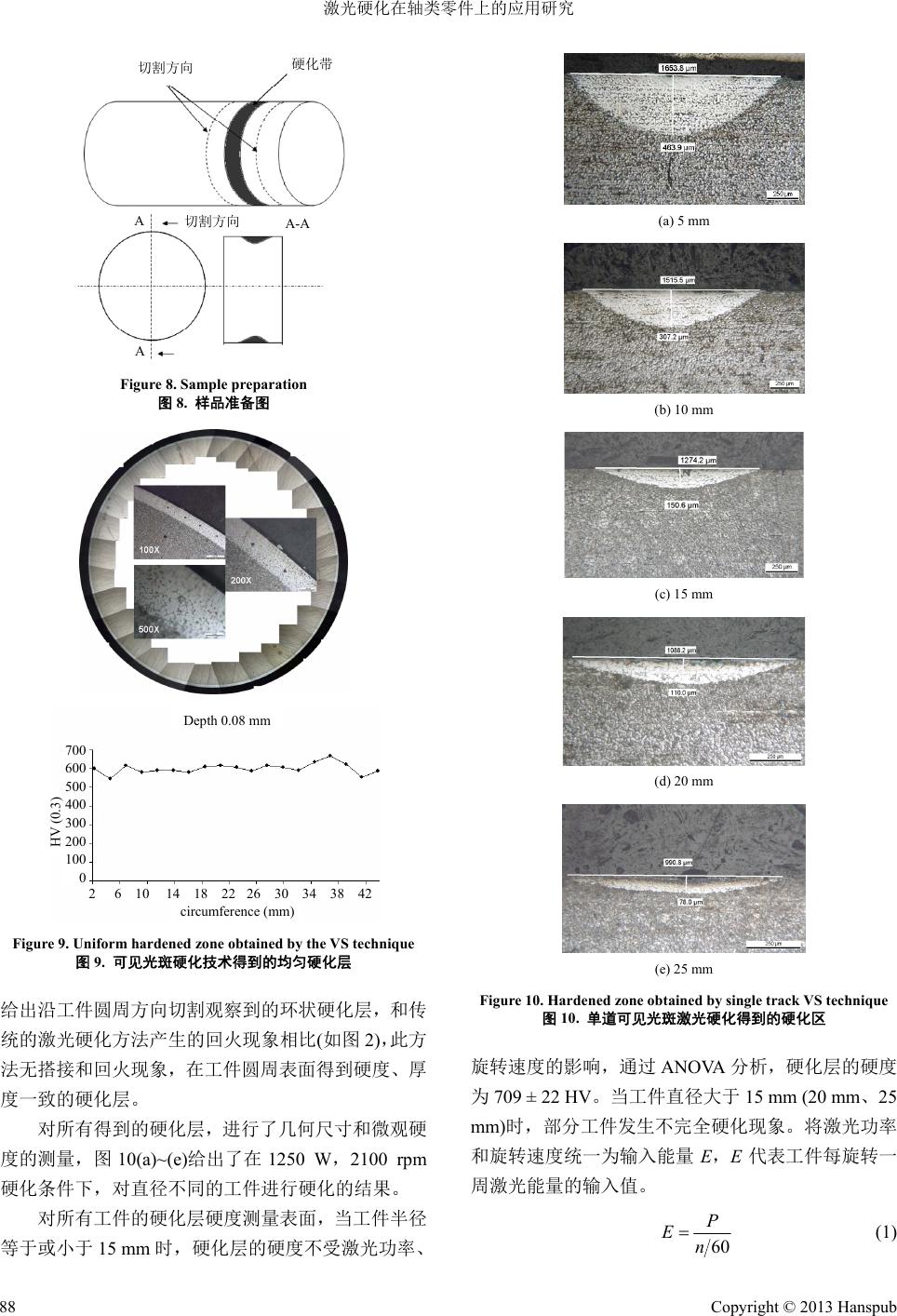

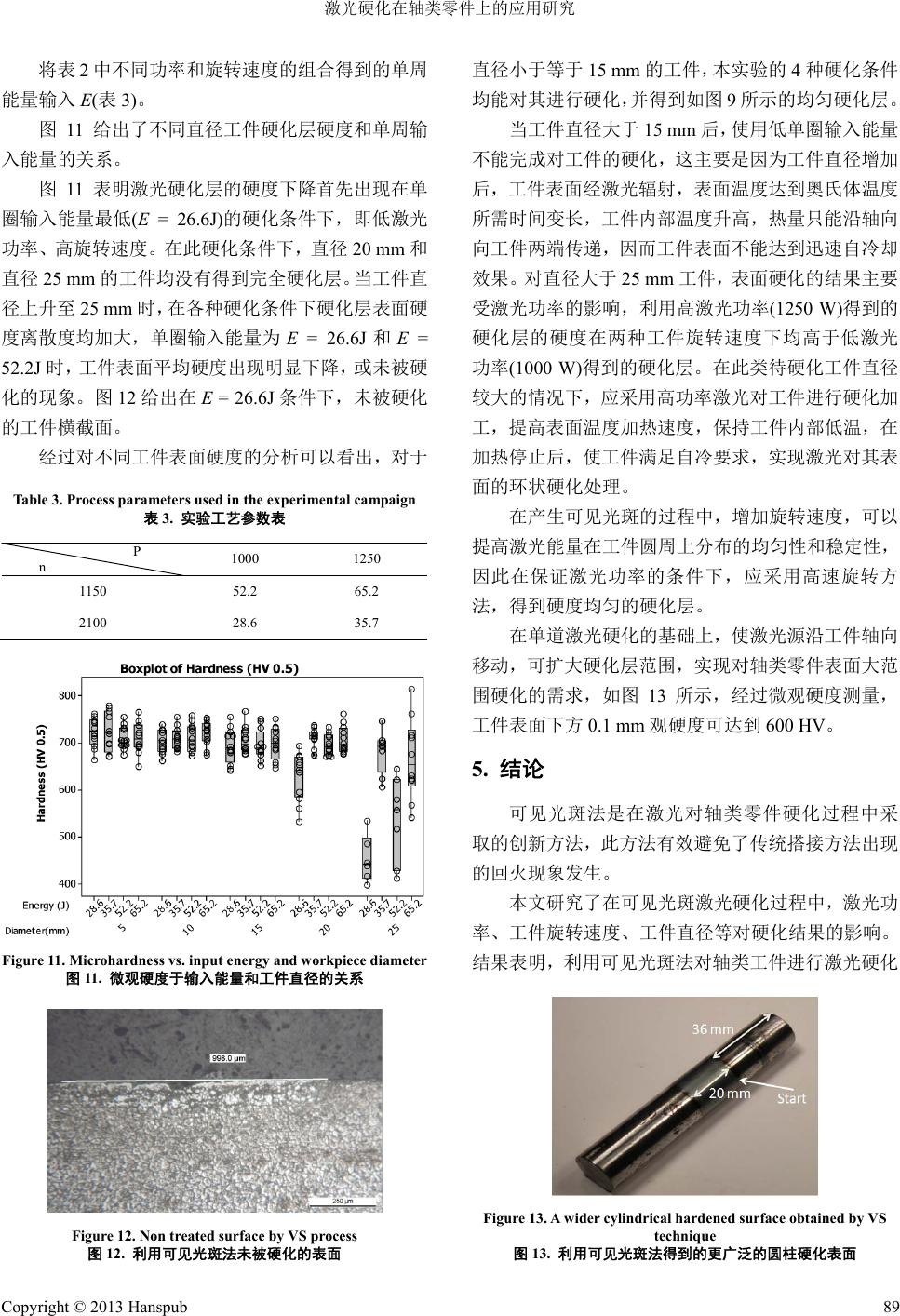

Material Sciences 材料科学, 2013, 3, 85-90 http://dx.doi.org/10.12677/ms.2013.32016 Published Online March 2013 (http://www.hanspub.org/journal/ms.html) Study of Laser Hardening Used in Cylindrical Workpiece Anmin Liu*, Chonghao Zhang Jiangsu Hehao Laser Technology Co. Ltd., Zhangjiagang Email: *anmin.liu@gmail.com Received: Jan. 2nd, 2013; revised: Jan. 26th, 2013; accepted: Feb. 11th, 2013 Abstract: Laser hardening by means of diode laser is an innovative technique in industrial applications, but when the treated surface is larger than the laser spot, lap weld tempering, a well-known problem in laser hardening occurs. To avoid the lap weld tempering phenomenon, Visible Spot (VS) technique is investigated for cylindrical workpieces. In case of shaft parts, circular laser hardening is adopted by imposing a high rotational speed to the workpieces under the close loop control laser hardening system. A circular apparent spot is generated to heat the all the annular surface of the workpiece contemporaneously, as a consequence, lap weld tempering is avoided. Keywords: Laser Hardening; Lap Weld Tempering; Visible Spot 激光硬化在轴类零件上的应用研究 柳岸敏*,张翀昊 江苏和昊激光科技有限公司,张家港 Email: *anmin.liu@gmail.com 收稿日期:2013 年1月2日;修回日期:2013年1月26 日;录用日期:2013 年2月11日 摘 要:半导体激光硬化是在工业应用中的高新技术,但当被硬化表面大于激光光斑时,便会发生回火现象。 针对轴类零件的激光硬化,在对激光源进行闭环控制的条件下,高速旋转待加工零件,使激光光源能量在轴类 零件圆周均匀分布,从而产生一个环形可见光斑,对圆周表面进行同步加热硬化,从而避免了回火现象的发生, 在工件表面形成一个均匀的硬化层。 关键词:激光硬化;回火现象;可见光斑 1. 引言 激光硬化是对工件表面进行精密局部淬火的一 种高新技术。在加工过程中,激光作为热源,沿着待 加工部位进行扫描,将材料表面加热到完全转化为奥 氏体温度以上,并迅速冷却,在工件表面形成一层马 氏体,从而在保持工件内部原有的韧性前提下,提高 工件表面硬度,耐磨性等[1,2]。基于激光高功率密度的 特性,工件表面材料高速升温并高速自冷却,因此对 比传统方法,激光硬化无需冷却介质,具有热影响区 小,淬火应力及变形小,环保无污染等优点[3]。 当待加工表面大于激光光斑时,需要采用多道扫 描方法对材料表面进行硬化[4,5]。进行多道激光扫描过 程中,相邻的两条硬化带需要搭接在一起,前道激光 硬化带部分被后道激光二次加热,已经形成的马氏体 被二次加热后转化为硬度较低的回火马氏体,从而造 成硬化层的硬度不均匀[6,7]。 环状激光硬化是激光硬化在轴类零件中的一类 特殊应用,本文对在轴类零件激光硬化过程中出现的 *通讯作者。 Copyright © 2013 Hanspub 85  激光硬化在轴类零件上的应用研究 回火现象进行了研究,并针对此类问题,提出了可见 光斑法激光硬化的解决方案。 2. 环状硬化层的回火现象 轴类零件的激光硬化的过程中,根据不同的实际 需要,硬化可以分为两种:单道硬化和多道搭接硬化。 单道硬化主要应用于待硬化表面较窄的工件,激光源 位置保持不变,只需将待硬化工件旋转一圈,即可得 到一个环状的单道硬化带。多道搭接硬化主要应用于 待硬化表面较宽或整个工件表面均需硬化的情况,在 转动待加工工件的同时,激光源沿工件轴向运动,从 而扩大激光硬化表面。 2.1. 单道激光硬化的回火现象 在单道激光硬化过程中,激光源保持位置不变, 零件在低速旋转过程中被激光加热的部位即形成硬 化区。为得到一个完整的环状硬化层,工件的起始部 分和终止部分相互重合且被加热两次,如图 1所示。 回火现象出现在加热重合部位,在初始位置已被激光 硬化形成的马氏体经过二次加热,形成了回火马氏 体,从而造成硬度下降,回火部位的微观结构和硬度 如图 2所示。 2.2. 多道搭接激光硬化的回火现象 在多道搭接硬化的过程中,低速旋转轴类工件的 同时,激光源沿工件轴向移动,两个运动相结合,在 工件表面形成连续的螺旋状硬化带,如图 3所示。利 用多道搭接激光硬化,可以增加硬化层的面积,对传 统硬化方法难以加工的活塞等零件的内表面进行精 密硬化。 在多道搭接硬化过程中,回火现象出现在各扫描 带之间的重叠部位,从而造成硬化层深不均匀以及硬 度下降的缺陷,如图 4所示。 为了避免回火现象造成的硬度不均匀的缺陷,作 起始/终止加热重合部位 Figure 1. Singl e track treatment in circula r laser hardening 图1. 轴类零件的单道激光硬化 者提出了“可见光斑”激光硬化方法,应用于轴类零 件的表面硬化。此方法用高功率激光加热高速旋转工 件,沿轴类零件圆周产生一个环形可见光斑,如图5 所示,从而实现激光光源对轴类工件圆周同时加热。 起始 / 终止位置 (a) Depth 0.1 mm 0 200 400 600 800 010203040 Circum ference [mm] HV 0.5 50 (b) Figure 2. Microstructure and hardness of overlapping zone 图2. 重叠回火部位的微观结构及硬度 Figure 3. Multi-pass overlapping laser hardening 图3. 轴类零件的多道搭接硬化 700 600 500 400 300 HV (0.3) Figure 4. Drawbacks of the lap weld temper in multi-pass laser hardening 图4. 多道搭接硬化回火现象的主要缺点 Copyright © 2013 Hanspub 86  激光硬化在轴类零件上的应用研究 Figure 5. Visible spot technique applied in cyli n d surface 仅需要单道激光硬化的使用环境下,如轴承、活塞 面温度的实时控制,将工 件表 3. 实验材料及方法 本文首先利用可见光斑法在轴类零件表面进行 单道 其化学成分 如表 化过程中不同参数,如激光功率、零 件直 2型半导体激光器,激光 头安 W/1000 W)和两级 旋转 进行 chemical composition (weight %) of the carbon C S rical 图5. 可见光斑法在轴类工件表面的应用 在 环类应用,保持激光位置固定,仅旋转工件,即可得 到一个由可见光斑形成的硬化带。当工件需硬化表面 大于激光光斑情况下,如缸套、凸轮轴等,在硬化过 程中,工件保持高速旋转的同时,激光光源沿工件轴 向匀速移动,因此形成的环形光斑也沿工件轴向在圆 周表面移动,从而在轴类工件表面形成一个宽度大于 激光光源的环状硬化带。 硬化过程中,通过对表 面温度控制在硬化温度和熔化温度区间内,已防 止工件表面硬化不完全或熔化。 激光硬化研究,对实验参数进行优化,选取最佳 试验参数,进行大面积激光硬化实验。 实验所用材料为AISI 1040中碳钢, 1所示。 为了研究硬 径、旋转速度等对硬化层的影响,作者利用可见 光斑技术进行了一系列实验 激光硬化采用罗芬 DL02 装在ABB 6 轴机器臂上,如图 6所示。激光束焦 点距试样表面 80 mm,产生 2 mm × 6 mm的矩形光斑, 为了达到最大的激光功率密度,工件位于激光焦点位 置,经过高速旋转后,在工件表面形成一个宽为 2 mm 的环形光斑,如图 7所示。 本文采用两级激光功率(1250 速度(2100 rpm/1150 rpm)交叉实验的方法对不同 直径的工件进行加工,激光加工工艺参数如表 2所示。 为了验证实验的重复性,对表 2中所有实验参数 8次重复性实验,且每次均为随机实验,以减小 系统误差。 Table 1. Nominal steel 表1. AIS I 1040中碳钢化学成分表(重量百分比) Fe Mn P 0.3744 0.< < ~0.Bal. 6~0.9 0.040.05 激光源 机床 高温计 工件 Figure 6. Practical setup of the hardening system 图6. 激光硬化系统设备装置图 2 旋转方向 环形可见光斑 Figure 7. Geometry feature of the laser beam on the wrkpieces Table 2. Process pntal campaign 实验参数 分类 o 图7. 工件表面激光光斑分布图 arameters used in the experime 表2. 实验工艺参数表 1250, 1000 [W] 功率 P 旋n 5, ] 转速度 2100, 1150 [rpm] 工件直径 Φ 10, 15, 20, 25 [mm 工件在高速旋转过程中伴有剧烈抖动,为避免抖 动带 组沿圆周方向和沿轴 向方 利用可见光斑激光硬化方法,激光能量均匀的分 布在 来的温度漂移,基于高温计的硬化控制系统将工 件表面温度控制在 1200℃,从而避免了工件表面熔化 或硬化不完全等现象的发生。 实验结束后,所有工件均分 向切割,如图8所示,并经过粗磨、抛光、4%硝 酸酒精溶液腐蚀后观察其金相结果并测试微观硬度。 4. 实验结果及分析 工件圆周方向,同时对工件圆周上同时进行加 热,从而消除了硬化过程中的起始点和结束点。图 9 Copyright © 2013 Hanspub 87  激光硬化在轴类零件上的应用研究 切割方向 A-A 硬化带 A A 切割方向 Figure 8. Sample preparation 图8. 样品准备图 700 600 500 400 300 200 100 0 circumference (mm) Depth 0.08 mm 2 6 10 14 18 22 26 30 34 38 42 HV (0.3) Figure 9. Uniform hardened zone obtained by the VS techque 出沿工件圆周方向切割观察到的环状硬化层,和传 化层,进行了几何尺寸和微观硬 度的 等于 ni 图9. 可见光斑硬化技术得到的均匀硬化层 给 统的激光硬化方法产生的回火现象相比(如图 2),此方 法无搭接和回火现象,在工件圆周表面得到硬度、厚 度一致的硬化层。 对所有得到的硬 测量,图 10(a)~(e)给出了在1250 W,2100 rpm 硬化条件下,对直径不同的工件进行硬化的结果。 对所有工件的硬化层硬度测量表面,当工件半径 或小于 15 mm 时,硬化层的硬度不受激光功率、 (a) 5 mm (b) 10 mm (c) 15 mm (d) 20 mm (e) 25 mm Figure 10. Hardened zone o single track VS technique 转速度的影响,通过 ANOVA 分析,硬化层的硬度 btained by 图10. 单道可见光斑激光硬化得到的硬化区 旋 为709 ± 22 HV。当工件直径大于 15 mm (20 mm、25 mm)时,部分工件发生不完全硬化现象。将激光功率 和旋转速度统一为输入能量E,E代表工件每旋转一 周激光能量的输入值。 60 P En (1) Copyright © 2013 Hanspub 88  激光硬化在轴类零件上的应用研究 将表 2中不同功率和旋转速度 能量输入E(表3)。 = 26.6J)的硬化条件下,即低激光 功率 ameters used in the experimental campaign 的组合得到的单周 图11 给出了不同直径工件硬化层硬度和单周输 入能量的关系。 图11 表明激光硬化层的硬度下降首先出现在单 圈输入能量最低(E 、高旋转速度。在此硬化条件下,直径20 mm 和 直径 25 mm 的工件均没有得到完全硬化层。当工件直 径上升至25 mm时,在各种硬化条件下硬化层表面硬 度离散度均加大,单圈输入能量为E = 26.6J和E = 52.2J 时,工件表面平均硬度出现明显下降,或未被硬 化的现象。图12 给出在 E = 26.6J条件下,未被硬化 的工件横截面。 经过对不同工件表面硬度的分析可以看出,对于 Table 3. Process par 表3. 实验工艺参数表 P n 1000 1250 1150 65.2 52.2 2100 28.6 35.7 Figure 11. Microhard n e s s v s . i n p ut energy and workpiece d i ameter 图11. 微观硬度于输入能量和工件直径的关系 Figure 12. Non t reated surface by VS process 图12. 利用可见光斑法未被硬化的表面 直径小于等于15 mm 的工件,本实验的 4种硬化条件 均能对其进行硬化,并得到如图 9所示的均匀硬化层。 当工件直径大于15 mm 后,使用低单圈输入能量 不能完成对工件的硬化,这主要是因为工件直径增加 后,工件表面经激光辐射,表面温度达到奥氏体温度 所需时间变长,工件内部温度升高,热量只能沿轴向 向工件两端传递,因而工件表面不能达到迅速自冷却 效果。对 果主要 受激光功率 )得到的 较大的情 5. 结 直径大于 25 mm 工件,表面硬化的结 的影响,利用高激光功率(1250 W 硬化层的硬度在两种工件旋转速度下均高于低激光 功率(1000 W)得到的硬化层。在此类待硬化工件直径 况下,应采用高功率激光对工件进行硬化加 工,提高表面温度加热速度,保持工件内部低温,在 加热停止后,使工件满足自冷要求,实现激光对其表 面的环状硬化处理。 在产生可见光斑的过程中,增加旋转速度,可以 提高激光能量在工件圆周上分布的均匀性和稳定性, 因此在保证激光功率的条件下,应采用高速旋转方 法,得到硬度均匀的硬化层。 在单道激光硬化的基础上,使激光源沿工件轴向 移动,可扩大硬化层范围,实现对轴类零件表面大范 围硬化的需求,如图 13 所示,经过微观硬度测量, 工件表面下方0.1 mm 观硬度可达到 600 HV。 论 可见光斑法是在激光对轴类零件硬化过程中采 取的创新方法,此方法有效避免了传统搭接方法出现 的回火现象发生。 本文研究了在可见光斑激光硬化过程中,激光功 率、工件旋转速度、工件直径等对硬化结果的影响。 结果表明,利用可见光斑法对轴类工件进行激光硬化 Figure 13. A wider cylindrical hardened surface ob t ained by VS technique 图13. 利用可见光斑法得到的更广泛的圆柱硬化表面 Copyright © 2013 Hanspub 89  激光硬化在轴类零件上的应用研究 Copyright © 2013 Hanspub 90 可以使激光能量沿工件圆周方向均匀分布,从而实现 激光对工件圆周同步加热的过程,避免了起始点/终止 点二次加热而引起的回火现象,在轴类工件圆周方向 得到了厚度、硬度均匀的硬化层。通过优化硬化过程 参数,配合激光源移动,在轴类零件表面可以得到无 搭接硬化带的。 在可见光斑法对轴类工件进行硬化的过程中,在 限 用, 匀分布。 . Collins. A review of the use of high power diode lasers in surf- als Processing Technology, 2004, 155-156: 1855-1860. [3] 邱星武, 李刚, 陈华等. 激光相变硬化技术发展现状及展望 0(1): 4-7. [4] 丁阳喜. Crl2火组织回火稳定性研究[J]. ing of AISI 4140 steel. Materials Sci- surface 定功率的条件下,工件直径对硬化结果起决定性作 当工件直径变大,加工时间会随之增加,工件表 en 明不能实现迅速自冷却过程,从而无法达到完全硬化 效果,硬化层硬度下降。对大直径工件的硬化过程中, 激光功率影响因素大于激光旋转速度,因此在应用中 应采取大激光功率,缩短加热时间,实现工件表面快 速自冷却;同时采用高旋转速度,使激光能量在工件 表面沿圆周方向均 参考文献 (References) [1] L. Li. The advances and characteristics of high power diode laser materials processing. Optic and Lasers in Engineering, 2000, 34(4-6): 231-253. [2] E. Kennedy, G. Byrne and D. N ace hardening. Journal of Materi [J]. 热处理技术与装备, 2009, 3 MoV 钢宽带激光淬 热加工工艺, 2007, 36(18): 62-66. [5] R. S. Lakhkar, Y. C. Shin and M. J. Krane. Predictive modeling of multi-track laser harden ce and Engineering A, 2004, 480: 209-217 [6] G. Tani, L. Orazi and A. Fortunato. Prediction of hypo eutectoid steel softening due to tempering phenomena in laser hardening. CIRP Annals—Manufacturing Technology, 2008, 57 (1): 209-212. [7] E. Capello, L. Giorleo and B. Previtali. New method for model- ling the laser tempering. AITeM Conference, Montecatini, 10-12 September 2007. |