Metallurgical Engineering

Vol.03 No.04(2016), Article ID:18899,11

pages

10.12677/MEng.2016.41018

Converting Simulation of the PS Copper Converter

Fei Meng1, Jiankun Zhang1,2, Guangcai Yang1,2, Xiangtong Kong1,2, Zhanmin Cao1*

1School of Metallurgy and Ecological Engineering College, University of Science and Technology Beijing, Beijing

2Chambishi Copper Smelter LTD, Kitwe, Zambia

Received: Oct. 20th, 2016; accepted: Nov. 7th, 2016; published: Nov. 10th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

With the development of computer technology, all kinds of copper smelting converter model are able to simulate the rule of converter production, and all kinds of thermodynamic model expand their scale in the production of the PS copper converter blowing. Based on the effective reaction zone model for simulating the furnace smelting process, the model divides the effective reaction zone. Assuming that matter, slag and gas are in thermodynamics equilibrium and conservation of mass; the thermodynamic database is combined with modeling and programming in FactSage software to simulate the process of PS converter. The simulation results with the actual production data are compared; the improved model is analyzed and optimized; and then the thermodynamic model of copper blowing with high adaptability, reliable performance and high similarity is developed. This model of production consumption has important significance in production efficiency and product quality, and at the same time provides a new thought for the optimization of converter operation.

Keywords:PS Converter, Copper, Thermodynamic Model, Effective Reaction Zone, FactSage Software

PS转炉铜吹炼模拟

孟 飞1,张建坤1,2,杨光彩1,2,孔祥同1,2,曹战民1*

1北京科技大学冶金与生态工程学院,北京

2谦比希冶炼公司,基特伟,赞比亚

收稿日期:2016年10月20日;录用日期:2016年11月7日;发布日期:2016年11月10日

摘 要

随着计算机技术的不断发展,在PS转炉铜吹炼生产中,各种转炉模型已经可以模拟转炉炼铜的生产规律,各类热力学模型已经具有相当的规模。本文基于有效反应区模型来模拟炉内冶炼过程,划分了有效反应区,假设冰铜、炉渣、气体处于热力学平衡和质量守恒,利用FactSage软件建模和编程将热力学数据库结合起来,实现对整个PS转炉铜吹炼过程的模拟。并将模拟结果与实际生产数据对比,比较、分析和优化改进模型,进而开发适应性强、性能可靠、模拟相似度高的铜吹炼热力学模型。此模型对生产消耗、生产效率和产品质量等方面有着重要的意义,同时也为优化转炉操作提供了新的思路。

关键词 :PS转炉,铜,热力学模型,有效反应区,FactSage软件

1. 前言

目前,大多数的研究人员对转炉炼铜的研究主要涉及到热力学和化学平衡计算。斋藤 [1] 模型考虑到转炉中质量守恒和热量守恒,主要假设认为转炉中的物质处于热力学平衡状态,在质量守恒的约束条件下,利用牛顿拉夫森公式求解了多远多相的平衡组成。利用同样的原理,谭鹏夫 [2] 等人进行了镍转炉的模型计算,将冰铜、炉渣、气体进行平衡计算。陈春林 [3] 等人对铜吹炼的造渣阶段进行了研究,对斋藤模型进行了改进,主要引进了工业生产中的富氧率的参数,预测了造渣期离散温度变化,但没有考虑到停吹时的温度变化。开罗和理查德斯 [4] [5] 发表过一篇关于镍转炉的数学模型,主要假设冰镍、炉渣、气相三相之间的热力学和化学平衡,使用了经验模型来描述各组元在冰镍和渣中的活度系数,该模型在质量和热量守恒的基础上预测了转炉中的温度,其中质量守恒也是基于斋藤模型计算而来的。在动力学模型方面,莫兰 [6] 基于动力学和化学反应机理以及氧化熔融硫化铜的基本理论开发了硫化熔融的铜转炉实验模型,假设为熔融相和气相处于化学平衡态。开罗和理查德斯 [7] [8] 也开发了一个PS铜转炉的动力学模型,该模型考虑到了转炉中的传质,传热以及物质间的相互反应情况,但是在该模型中造铜期物质间的相互反应并没有描述得很清楚。

PS转炉冰铜吹炼主要通过吹入空气,使铁氧化进入渣中。造渣期结束后形成的白冰铜进一步吹气氧化,减少硫含量,最终产出粗铜。基于节能和减少污染的想法,很多铜厂希望创建一种模型,要考虑到实际生产情况,操作水平,一方面要能减少铜损,另一方面能提高产品质量和生产率。理想情况下,最好的模型一定是考虑到铜吹炼过程中所有的反应和动力学、热力学机理,这就要求有全部的相关热力学和动力学的基础数据,但实际上很多相关数据目前尚未获得,因此也无法考虑全部的反应。同时,吹炼过程的复杂性以及人为因素等,使我们的理论模型不可能和实际数据一一符合,因此我们引入局部反应处于平衡态的概念,基于热力学平衡理论和质量守恒定律,借助拥有冰铜、炉渣等权威数据库的FactSage软件进行计算,分别模拟造渣期和造铜期的反应和操作,并借助实际数据进行对比和拟合,最终得到一个可以用来指导实际生产的且计算方便的转炉模型。本模型将有能力预测当生产过程中的条件改变时对产品产生的影响,从而指导生产操作,提高产品质量。

2. PS转炉铜吹炼模型的建立

2.1. 模型假设

模型的基础是热力学平衡和质量守恒、热量守恒。假设转炉吹炼过程符合热平衡和质量守恒的基本条件,组成相主要包括冰铜、渣、气相,利用FactSage平衡模块和对应的热力学数据库来计算体系中的多元多相平衡组成。

2.2. 模型设计

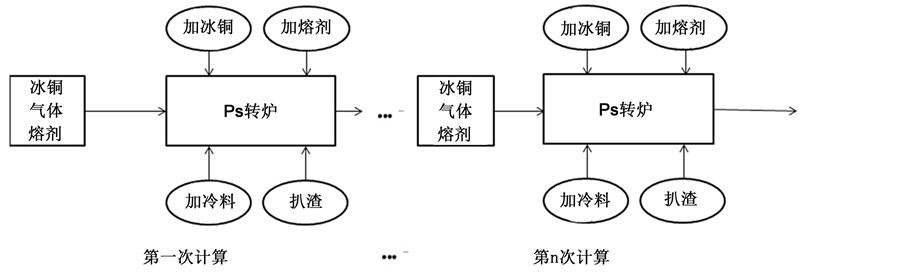

转炉内部处于高温环境,反应强烈,但反应物和产物的组成种类在固定的阶段内变化很小,发生的变化只是成分数量的改变,所以我们根据需要,将整个流程的计算过程进行简化。如图1、图2所示,只考虑原料和产物,炉内在各自时期,保持固定的反应,随着时间的推移,反应持续进行,最终得到最后的产品。

模型计算的数据来自某炼铜厂。选择了其第872炉次的生产数据进行模拟比较,按照其生产操作流程设置模型参数进行计算。反应速率是以鼓风速率为参照,同时,由于气体进入转炉后,几乎完全反应,且基本不累计,所以我们以通入气体的量作为时间轴。模拟该炉次所用数据如下:初始冰铜品位为65%、冰铜温度为1170℃,鼓风量31,000 Nm3∙h−1,富氧率23%,模拟操作过程如表1、表2所示。实验中为节省时间,通过设置每次计算的鼓风量,设定5 min步长,即5 min计算一次。A代表造渣期冰铜参加反应的百分比,B代表炉渣参加反应的百分比,C代表气体参加反应的百分比,D代表造铜期白冰铜参加反应的百分比,E代表气体参加反应的百分比。

Table 1. Simulation of 872 furnace slag blowing operation

表1. 模拟872炉次造渣期操作过程

t:吨。

Table 2. Simulation of 872 furnace copper blowing operation

表2. 模拟872炉次造铜期操作过程

Figure 1. Sketch of slag blowing stage

图1. 造渣期示意图

Figure 2. Sketch of copper blowing stage

图2. 造铜期示意图

2.3. 有效反应平衡区的设定

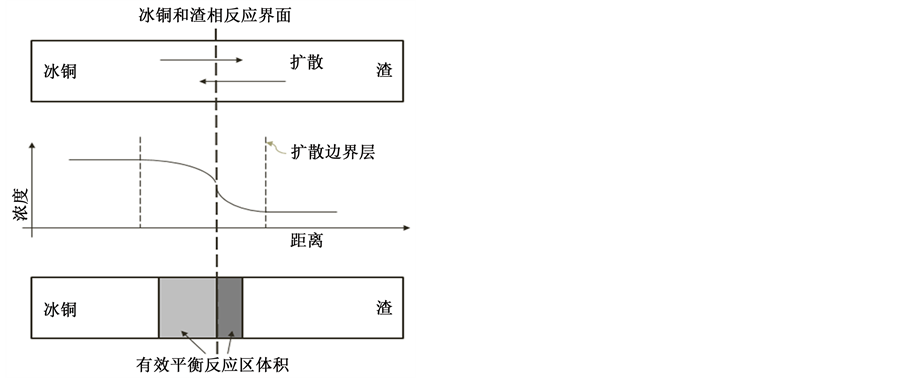

1) 有效反应平衡区

有效平衡反应区原理如图3所示,即在界面处“有效”反应平衡区内的所有相假定都达到平衡,使用有效反应量(分配系数)来代替传质系数等复杂的动力学因素,从而简化动力学的问题,实现动力学模型和热力学数据库结合 [9] 。

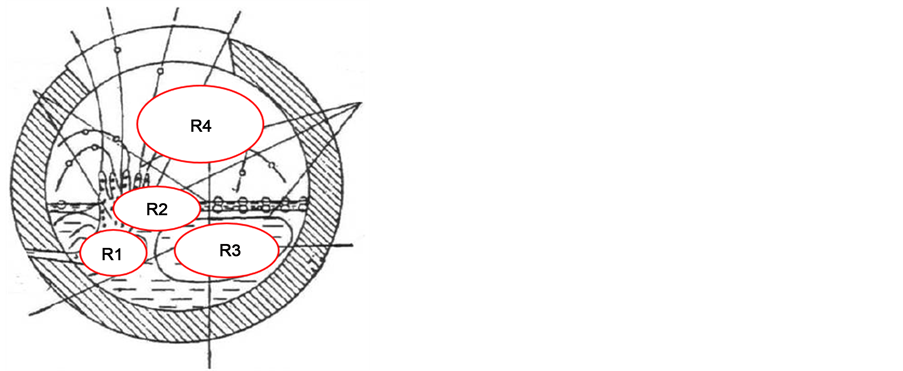

2) 有效反应平衡区的划分

a) 造渣期有效反应平衡区划分

如图4所示为造渣期有效反应平衡区的划分。其中R1是鼓入的空气与冰铜和熔剂发生造渣反应区域;R2是反应后的渣与未反应的熔剂混合区域;R3为反应后的冰铜和未反应的冰铜混合区域;R4为造渣期反应后的烟气与未反应的空气混合区域。

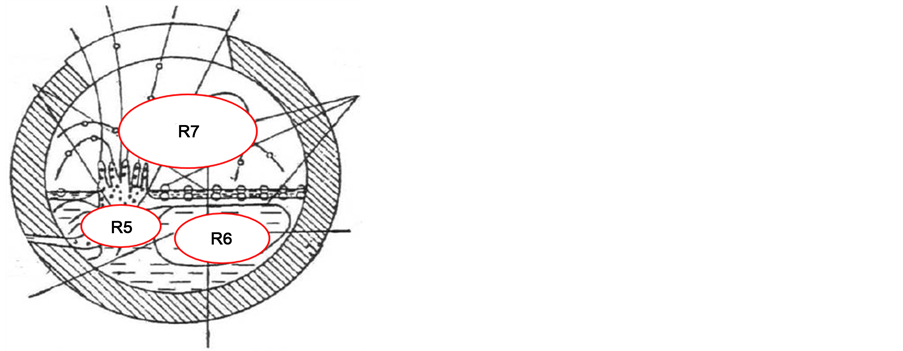

b) 造铜期反应区划分

如图5所示为造铜期有效反应平衡区的划分。R5为吹入空气与白冰铜反应区域;R6是反应后的白冰铜和未反应的冰铜混合区域;R7为造铜期反应后的烟气与未反应的空气混合区域。

R2和R5为有效反应平衡区,剩余分区为扩散混合区。

3) FactSage Macro processing

FactSage数据库的炉渣、冰铜、铜液相等经过了严格的评估和优化,使用以热力学平衡和相平衡为基础的修正似化学模型,采用的是文献所能查阅到的最有代表性的数据,在计算准确度上有很大的优势 [10] 。

Figure 3. Principle diagram of the effectively balance reaction zone

图3. 有效平衡反应区原理图

Figure 4. Effectively balance reaction zone in slag blowing

图4. 造渣期有效反应区划分

Figure 5. Effectively balance reaction zone in copper blowing

图5. 造铜期有效反应区划分

3. 模拟结果与讨论

3.1. 模型计算结果

1) 冰铜相/铜液相变化趋势

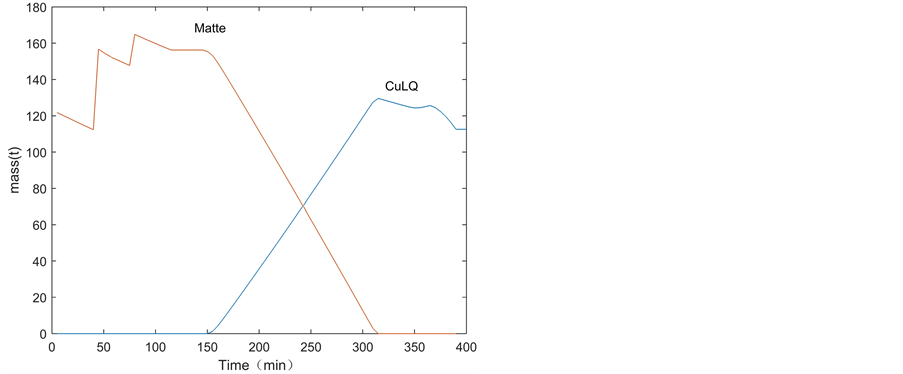

随着吹炼的进行,炉内冰铜的含量和生成铜液相的量如图6所示。随着吹炼的进行,冰铜中的Fe逐渐被氧化,冰铜相逐渐减少。在造渣期有两次加料,Fe基本被除净后,进入造铜期后,空气与白冰铜反应,除去白冰铜中的S,开始有铜液生成,白冰铜相逐渐减少,铜液相逐渐增多,直至白冰铜相减少为零,吹炼结束,继续吹炼则会有Cu2O生成,造成Cu的损失。

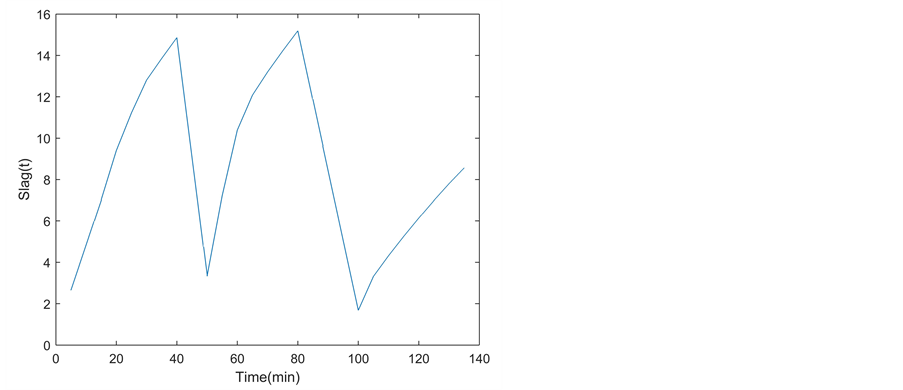

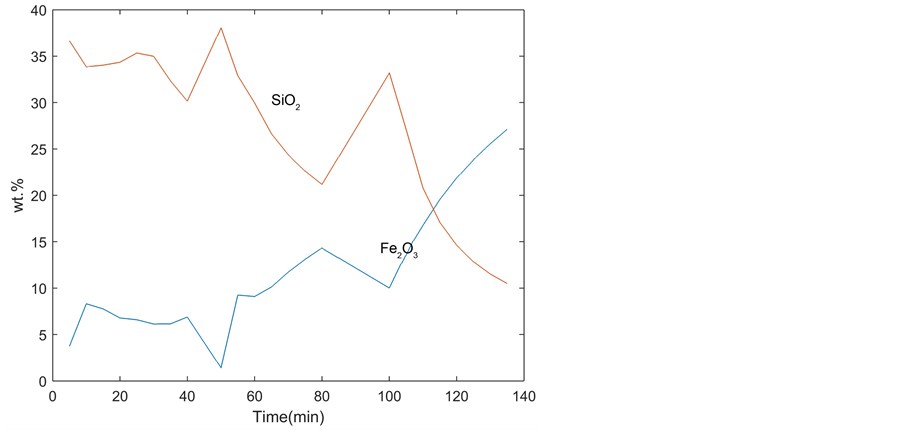

2) 渣相及渣中SiO2、Fe2O3和Cu的变化趋势

在造渣期,随着吹炼的进行,渣相逐渐生成,如图7所示。当渣相数量和成分到达一定程度后,需要停风、扒渣,之后进入下一个吹炼阶段。图8表示渣中SiO2和Fe2O3的质量分数的变化,可以看出SiO2含量和Fe2O3含量是互斥的,每次扒渣后、有新的熔剂加入时,熔剂中SiO2与冰铜发生造渣反应,渣中

Figure 6. Trend of amount of matte and copper liquid over time

图6. 冰铜相和铜液相的量随吹炼时间的变化趋势

Figure 7. Trend of amount of slag over time

图7. 渣量随吹炼时间的变化趋势

Figure 8. Trend of amount of O2 and Fe2O3 over time

图8. 渣中SiO2和Fe2O3质量百分数随吹炼时间的变化趋势

Fe2O3含量逐渐增多,渣中SiO2含量升高时Fe2O3含量下降,与理论分析相符合。本模型建立初期,为简化程序,直接设定每次扒渣都将炉内渣相全部去除,而实际生产过程,扒渣后不可能没有渣相剩余,因此本模型还可以进一步优化,使其更贴合实际。

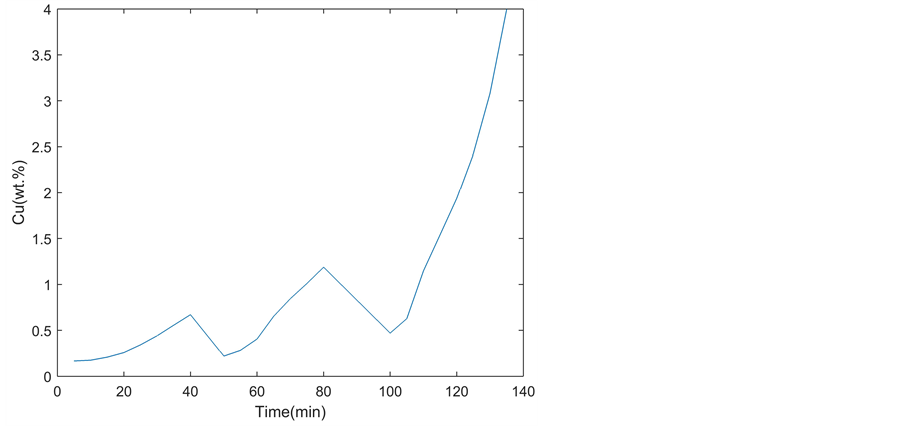

图9表示渣中铜含量,随着吹炼的进行渣中含铜量逐渐升高,渣相中的铜主要以Cu2S和Cu2O的形式存在,中间有两次扒渣操作,到造渣期末渣中铜含量急剧上升,表明再继续吹炼可能会导致过吹,与理论分析相符合。

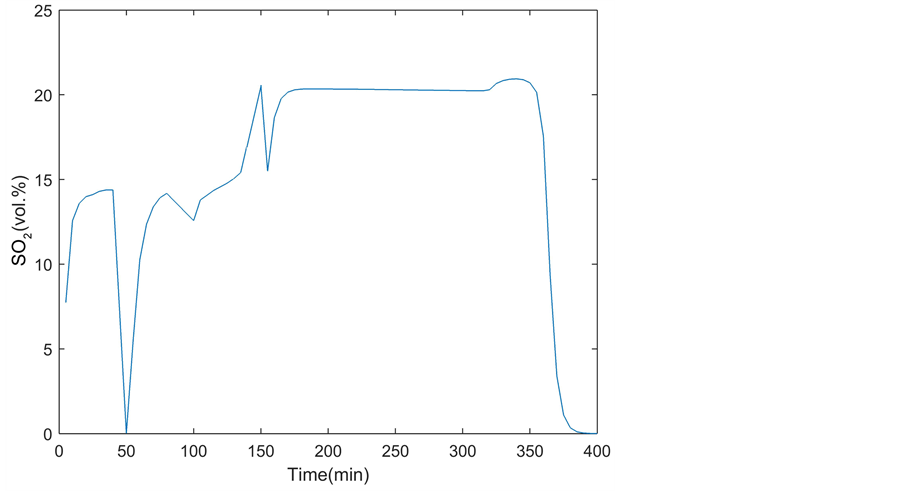

3) 烟气量与烟气成分的变化趋势

吹炼过程中产生的烟气量与烟气中的SO2的体积分数,如图10、图11所示。由于吹炼过程中主要是O2反应产生SO2两者的变化趋势基本一致。造渣期由于新料加入的影响,烟气量和烟气成分波动较大,进入造铜期后,烟气中量迅速上升,整个造铜阶段内基本维持稳定。造铜末期,Cu2S基本反应完全,烟气中SO2减少,烟气量减少。

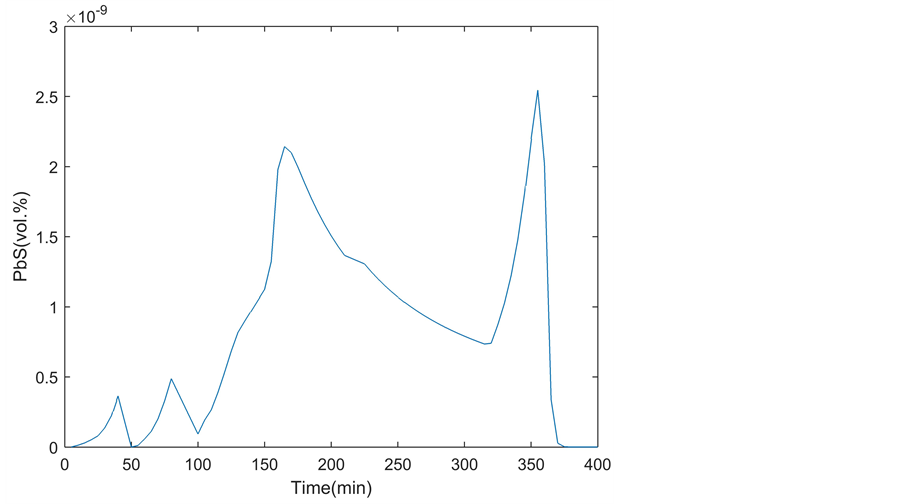

为了探索终点判断的新方法,同时模拟了烟气中PbS和PbO的浓度随时间的变化,如图12、图13所示。该数据是在设定入炉原料Pb含量约为1%时得到的计算结果,由于两者浓度差距太大,数据分开绘制在两个图中。

PbS和PbO在造渣期和造铜期的变化趋势不明显,可能是由于原料中Pb含量过低,模拟困难,也可能是由于步长较长,在终点处的变化难以观察到。因此,关于利用烟气中PbS、PbO浓度及其比值来判断终点的标准仍有待探索。

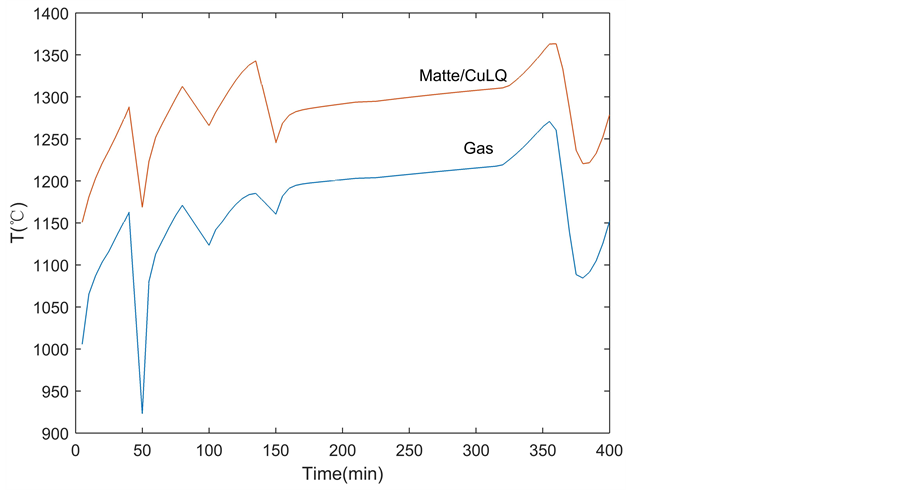

4) 温度的变化趋势

如图14所示,可以看出烟气温度通常比熔体温度低100℃~200℃,两者的变化趋势是一致的,因而通过监测烟气的温度来反应熔体温度时可取的,这为采用温度监测的方法来判断终点提供了依据。造渣期由于放热较多,熔体温度上升较快,而造铜期熔体温度上升较为平缓。由于停风会不再有反应放热,所以会导致较大的温度下降。造铜期末期,反应基本结束,温度会有较快的下降。

通常情况下模型温度的设定为绝热反应,实际上绝热是不可能的,但热量的散失是无法直接测量的,本模型只是在部分反应中设定了一个估算值,因此在模型的热损失设定上还可以进一步优化。

Figure 9. Trend of amount of Cu over time

图9. 渣中Cu随吹炼时间的变化趋势

Figure 10. Trend of amount of gas over time

图10. 烟气量随吹炼时间的变化趋势

3.2. 模拟结果与实际数据的比较

将根据实际生产872炉次操作记录模拟的计算结果与实际的生产结果相比较。

1) 白冰铜成分的比较

由表3可以看出,冰铜中SiO2和Al2O3的含量存在一定的误差,但基本与实际生产数据相符合。Fe含量较高的原因可能是没有考虑筛炉的操作,只简单增加了吹炼时间,导致其含量不准确。

2) 终渣成分的比较

由表4可以看出,模拟计算得到的终渣成分与实际生产数据相比,误差较大,原因可能是实际生产中扒渣操作会夹带一部分冰铜进入渣相,而冰铜相中Fe含量很低,S含量较高,机械夹带会导致最终获

Figure 11. Trend of volume of SO2 over time

图11. 烟气中SO2体积分数随吹炼时间的变化趋势

Figure 12. Trend of amount of PbS in gas over time

图12. 烟气中PbS含量随吹炼时间的变化趋势

Table 3. Simulation results compared with the actual production of converter white matte composition

表3. 模拟结果与实际生产转炉白冰铜成分比较

Figure 13. Trend of amount of PbO over time

图13. 烟气中PbO含量随吹炼时间的变化趋势

Figure 14. Trend of amount of melt and gas over time

图14. 熔体与烟气温度随吹炼时间的变化趋势

得的渣相中Fe含量降低,S含量升高。另外也可能是由于模型没有考虑筛炉操作,而只是增加了吹炼时间,最终导致终渣成分含量不准确。

3) 粗铜成分的比较

由表5得出,造铜期的模拟结果与实际生产数据做比较,粗铜中Cu的含量比较贴合实际,表明模拟的结果是准确的。

Table 4. Simulation results compared with the actual production of the final slag composition

表4. 模拟结果与实际生产终渣成分比较

Table 5. Simulation results compared with the actual production of blister copper component

表5. 模拟结果与实际生产粗铜成分比较

4. 结论

从模拟数据来看,本模型较为符合冰铜吹炼的反应机理,熔体与烟气的成分和温度,以及渣相的成分等参数随吹炼时间的变化趋势都基本符合冰铜吹炼的原理,证明结合热力学数据库计算的动力学模型是合理的。从模拟计算结果与实际生产数据的比较上来看,模拟计算数据与实际数据较为贴近,各阶段的产物,白冰铜和粗铜的成分基本都达到了工业生产上要求的目标,证明了模型的正确性,模型计算结果可用于终点判断。

文章引用

孟 飞,张建坤,杨光彩,孔祥同,曹战民. PS转炉铜吹炼模拟

Converting Simulation of the PS Copper Converter[J]. 冶金工程, 2016, 03(04): 121-131. http://dx.doi.org/10.12677/MEng.2016.41018

参考文献 (References)

- 1. Goto, S. (1974) Equilibrium Calculations between Matte, Slag and Gaseous Phases in Copper Smelting. In: Copper Metallur-gy-Practice and Theory, IMM, London, 23-34.

- 2. Tan, P. and Neuschutz, D. (2001) A Thermodynamic Model of Nickel Smelting and Direct High-Grade Nickel Matte Development and Validation. Metallurgical and Materials Transactions B, 32B, 1-11.

- 3. Chen, C., Zhou, T., Zhang, J., Wei, S., Lu, X., Bai, M. and Jiang, M. (1999) Thermodynamic Study on Process in Copper Converters (The Slag-Making Stage). Journal of University of Science and Technology Beijing, 6, 187-192.

- 4. Kyllo, A.K. and Richards, G.G. (1991) A Mathematical Model of the Nickel Converter. Part I. Model Development and Verification. Metallurgical and Materials Transactions B, 22B, 153-161. http://dx.doi.org/10.1007/BF02652480

- 5. Kyllo, A.K. and Richards, G.G. (1993) A Mathematical Model of the Nickel Converter. Part II. Application and Analysis of Converter. Metallurgical and Materials Transactions B, 23B, 573-582.

- 6. Morland, P.T., Mattew, S.P. and Hayes, P.C. (1991) The Kinetics of Exchange between SO2/CO/CO2 Gas Mixtures and Copper Sulfide Melts at 1523 K. Metallurgical and Materials Transactions B, 22B, 211-217. http://dx.doi.org/10.1007/BF02652485

- 7. Kyllo, A.K. and Richards, G.G. (1998) A Kinetic Model of the P-S Converter. Part I. Model Formulation and Validation. Metallurgical and Materials Transactions B, 29B, 239-249. http://dx.doi.org/10.1007/s11663-998-0027-9

- 8. Kyllo, A.K. and Richards, G.G. (1998) A Kinetic Model of the P-S Converter. Part II. Model Application and Discussion. Metallurgical and Materials Transactions B, 29B, 251-259. http://dx.doi.org/10.1007/s11663-998-0028-8

- 9. Ende, M.A., Kim, Y.M., Cho, M.K., et al. (2011) A Kinetic Model for the Ruhrstahl Heraeus (RH) Degassing Process. Metallurgical and Materials Transactions B, 42, 477-489. http://dx.doi.org/10.1007/s11663-011-9495-4

- 10. Degtrov, S.A. and Pelton, A.D. (1999) A Thermodynamic Data Base for Copper Smelting and Converting. Metallurgical and Materials Transactions B, 30B, 661-669. http://dx.doi.org/10.1007/s11663-999-0027-4

NOTES

*通讯作者。